内燃机卸车推移就位的方法与流程

[0001]

本发明涉及设备安装技术领域,具体涉及一种内燃机卸车推移就位的方法。

背景技术:

[0002]

内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。广义上的内燃机不仅包括往复活塞式内燃机、旋转活塞式发动机和自由活塞式发动机,也包括旋转叶轮式的燃气轮机、喷气式发动机等。

[0003]

广州万博中央商务区分布式能源站项目,其中包括3台9.78mw燃气内燃机,型号为:瓦锡兰w20v34sg,质量为:133.8t。现有的卸车就位方法包括在运输车台面与内燃机的底部之间安装轨道,通过与轨道相配合的在轨重物推移机进行卸车,并实现推移就位。但是,广州万博中央商务区分布式能源站项目中的内燃机存放地点较狭窄,依靠现有的卸车就位方法不能实现内燃机在本项目中的卸车推移就位。

技术实现要素:

[0004]

本发明所要解决的技术问题是提供一种将内燃机卸车就位至狭窄存放地点的内燃机卸车推移就位的方法。

[0005]

本发明解决其技术问题所采用的技术方案是:内燃机卸车推移就位的方法,包括以下步骤:

[0006]

步骤一,内燃机卸车:

[0007]

板车车箱位于拖车车板的相邻一侧,板车车箱远离拖车车板的一侧搭设有第一支垫道木,将板车车箱的高度调整至与第一支垫道木的高度相等;第一支垫道木的宽度c大于或等于内燃机基座的宽度b,第一支垫道木的长度d大于或等于内燃机基座的长度e;

[0008]

通过千斤顶将放置在拖车车板上的内燃机顶升;搭设第一轨道,第一轨道位于第一支垫道木、板车车箱与拖车车板上;第一轨道远离第一支垫道木的一端超出拖车车板边缘,且形成安装段;第一轨道的长度方向与内燃机基座的长度方向相垂直;在第一轨道与内燃机台板之间安装铁鞋,铁鞋与第一轨道滑动配合;降下内燃机至第一轨道上,取出千斤顶;

[0009]

第一轨道的安装段上安装的第一顶推装置,将内燃机沿第一轨道推移至第一支垫道木的上方;通过千斤顶将位于第一支垫道木上的内燃机再次顶升后,取出第一轨道和第一支垫道木;再采用千斤顶轮换顶升法,将内燃机降至地面;

[0010]

步骤二,内燃机推移与转向:

[0011]

基础的一侧安装有转向装置;转向装置的转动中心o与基础宽度a的中垂线l1共线设置,且转向装置的转动中心o与内燃机基座宽度b的中垂线l2共线设置;

[0012]

通过千斤顶将降至地面的内燃机顶升后,在内燃机的下方铺设第二支垫道木和第二轨道,第二轨道设置在第二支垫道木上;将内燃机降至第二轨道上,内燃机的长度方向与第二轨道的长度方向相平行;

[0013]

第二轨道的其中一端延伸至转向装置处,第二轨道远离转向装置的一端安装的第二顶推装置,通过铁鞋与第二轨道的滑动配合,将内燃机沿第二轨道推移至转向装置的上方;

[0014]

通过千斤顶将位于第二轨道上的内燃机顶升,取出第二轨道后,将内燃机降至转向装置上;转向装置转动,内燃机转至与基础正对的位置;

[0015]

步骤三,内燃机就位:

[0016]

采用千斤顶轮换顶升法顶升位于转向装置上的内燃机,取出转向装置后,在内燃机的下方搭设第三支垫道木,使第三支垫道木的顶部与基础的顶部齐平;第三支垫道木的一端与基础的端面相邻布置;

[0017]

在基础与第三支垫道木上搭设第三轨道,第三轨道的长度方向与基础的长度方向相平行;第三轨道远离基础的一端安装的第三顶推装置,在铁鞋与第三轨道的滑动配合下,将内燃机沿第三轨道推移至基础的上方;

[0018]

采用千斤顶顶升内燃机,取出第三轨道后,将内燃机降至基础上。

[0019]

进一步的,在步骤二中通过千斤顶将降至地面的内燃机顶升后,还包括步骤:铺设第四支垫道木和第四轨道,第四轨道位于第四支垫道木与内燃机台板之间;

[0020]

将内燃机降至第四轨道上,内燃机的长度方向与第四轨道的长度方向相垂直;

[0021]

第四轨道上安装的第四顶推装置,在铁鞋与第四轨道的滑动配合下,将内燃机沿第四轨道推移至内燃机基座宽度b的中垂线与转向装置的转动中心o共线的位置。

[0022]

进一步的,在所述步骤一中的搭设第一支垫道木之前,在地面铺设第一钢板,第一支垫道木放置在第一钢板上。

[0023]

进一步的,所述步骤一中的第一支垫道木包括三个道木墩,三个道木墩沿内燃机的长度方向均匀间隔布置。

[0024]

进一步的,在所述第一顶推装置、第二顶推装置、第三顶推装置和第四顶推装置的顶推端与内燃机之间均垫设有垫板。

[0025]

进一步的,所述步骤一中的内燃机基座长度e的中垂线与第一支垫道木长度d的中垂线相重合。

[0026]

进一步的,在所述步骤二中的转向装置转向之前,还包括步骤:通过千斤顶将位于第二轨道上的内燃机再次顶升,在转向装置上设置若干横梁后,将内燃机降至横梁上;

[0027]

若干横梁沿长度方向相平行设置;横梁的长度大于转向装置的转向盘的直径。

[0028]

进一步的,在横梁与转向装置之间敷设防滑胶皮,在内燃机基座与横梁之间设置木板。

[0029]

进一步的,还包括步骤:在所述步骤二中的第二支垫道木下方铺设第二钢板。

[0030]

进一步的,在步骤一中的搭设第一轨道之前,还包括步骤:将木跳板搭设在拖车车板上,木跳板与第一支垫道木相对应设置。

[0031]

与现有技术相比,本发明的有益效果是:本发明提供一种将内燃机卸车就位至狭窄存放地点的内燃机卸车推移就位的方法。由于内燃机的卸车、就位地点狭窄,首先通过千斤顶将内燃机卸车,并存放至地面;其次对内燃机进行推移和转向;最终将内燃机推至基础上,实现就位。

附图说明

[0032]

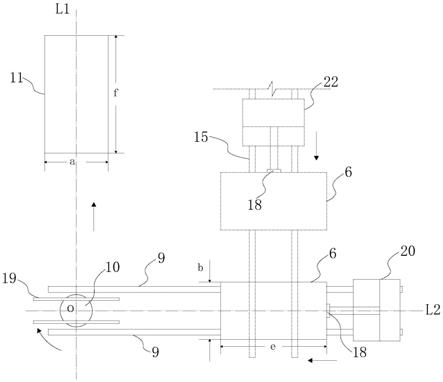

图1是本发明的内燃机运动轨迹的示意图;

[0033]

图2是本发明的内燃机卸车的示意图;

[0034]

图3是本发明的第一支垫道木、木跳板和第一轨道的位置关系图;

[0035]

图4是本发明的步骤二内燃机推移的示意图;

[0036]

图5是本发明的步骤三内燃机就位的示意图;

[0037]

图6是本发明的第四顶推装置将内燃机推移至预定位置的示意图;

[0038]

图中附图标记为:1-板车车箱;2-拖车车板;3-第一支垫道木;4-木跳板;5-第一轨道;501-安装段;6-内燃机;7-第一顶推装置;8-第二支垫道木;9-第二轨道;10-转向装置;11-基础;12-第三支垫道木;13-第三轨道;14-第四支垫道木;15-第四轨道;16-第一钢板;17-第二钢板;18-垫板;19-横梁;20-第二顶推装置;21-第三顶推装置;22-第四顶推装置;23-第三钢板。

具体实施方式

[0039]

下面结合实施例对本发明进一步说明。

[0040]

内燃机卸车推移就位的方法,包括以下步骤:

[0041]

步骤一,内燃机卸车:

[0042]

板车车箱1位于拖车车板2的相邻一侧,板车车箱1远离拖车车板2的一侧搭设有第一支垫道木3,将板车车箱1的高度调整至与第一支垫道木3的高度相等;第一支垫道木3的宽度c大于或等于内燃机6基座的宽度b,第一支垫道木3的长度d大于或等于内燃机6基座的长度e;

[0043]

通过千斤顶将放置在拖车车板2上的内燃机6顶升;搭设第一轨道5,第一轨道5位于第一支垫道木3、板车车箱1与拖车车板2上;第一轨道5远离第一支垫道木3的一端超出拖车车板2边缘,且形成安装段501;第一轨道5的长度方向与内燃机6基座的长度方向相垂直;在第一轨道5与内燃机6台板之间安装铁鞋,铁鞋与第一轨道5滑动配合;降下内燃机6至第一轨道5上,取出千斤顶;

[0044]

第一轨道5的安装段501上安装的第一顶推装置7,将内燃机6沿第一轨道5推移至第一支垫道木3的上方;通过千斤顶将位于第一支垫道木3上的内燃机6再次顶升后,取出第一轨道5和第一支垫道木3;再采用千斤顶轮换顶升法,将内燃机6降至地面;

[0045]

步骤二,内燃机推移与转向:

[0046]

基础11的一侧安装有转向装置10;转向装置10的转动中心o与基础11宽度a的中垂线l1共线设置,且转向装置10的转动中心o与内燃机6基座宽度b的中垂线l2共线设置;

[0047]

通过千斤顶将降至地面的内燃机6顶升后,在内燃机6的下方铺设第二支垫道木8和第二轨道9,第二轨道9设置在第二支垫道木8上;将内燃机6降至第二轨道9上,内燃机6的长度方向与第二轨道9的长度方向相平行;

[0048]

第二轨道9的其中一端延伸至转向装置10处,第二轨道9远离转向装置10的一端安装的第二顶推装置20,通过铁鞋与第二轨道9的滑动配合,将内燃机6沿第二轨道9推移至转向装置10的上方;

[0049]

通过千斤顶将位于第二轨道9上的内燃机6顶升,取出第二轨道9后,将内燃机6降

至转向装置10上;转向装置10转动,内燃机6转至与基础11正对的位置;

[0050]

步骤三,内燃机就位:

[0051]

采用千斤顶轮换顶升法顶升位于转向装置10上的内燃机6,取出转向装置10后,在内燃机6的下方搭设第三支垫道木12,使第三支垫道木12的顶部与基础11的顶部齐平;第三支垫道木12的一端与基础11的端面相邻布置;

[0052]

在基础11与第三支垫道木12上搭设第三轨道13,第三轨道13的长度方向与基础11的长度方向相平行;第三轨道13远离基础11的一端安装的第三顶推装置21,在铁鞋与第三轨道13的滑动配合下,将内燃机6沿第三轨道13推移至基础11的上方;

[0053]

采用千斤顶顶升内燃机6,取出第三轨道13后,将内燃机6降至基础11上。

[0054]

步骤一,内燃机卸车:

[0055]

板车行驶至基础11南侧检修区,板车车箱1位于拖车车板2的相邻一侧,板车车箱1远离拖车车板2的一侧搭设第一支垫道木3,第一支垫道木3紧邻板车车箱1,二者之间的间距m优选为300mm。在如3图所示的实施方式中,第一支垫道木3包括三个道木墩,三个道木墩沿内燃机6的长度方向均匀间隔设置在板车车箱1的一侧。内燃机6基座上具有若干设备专用顶升点,通过千斤顶将放置在拖车车板2上的内燃机6顶升,优选的高度为200mm,千斤顶优选为四个。在如2、3图所示的实施例中,在拖车车板2上搭设厚度为50mm的木跳板4,且设置有三个,一个木跳板4对应一个道木墩设置。木跳板4能起到防滑的作用。第一轨道5搭设在第一支垫道木3、板车车箱1与木跳板4上,第一轨道5的其中一端置于第一支垫道木3上,另一端超出拖车车板2边缘,第一顶推装置7安装在超出拖车车板2边缘的第一轨道5上。第一轨道5超出拖车车板2边缘的长度n大于或等于1500mm,且形成安装段501,保证第一顶推装置7的安装。作为优选的实施方式,第一轨道5设置有三个,三个第一轨道5沿均沿长度方向两两平行设置。降下内燃机6至第一轨道5上,取出千斤顶。第一轨道5与内燃机6台板之间安装的铁鞋,与第一轨道5滑动配合,在第一顶推装置7的作用下,将内燃机6沿第一轨道5推移至第一支垫道木3的上方。通过千斤顶将位于第一支垫道木3上方的内燃机6顶升200mm后,取出第一轨道5和第一支垫道木3,再通过千斤顶轮换顶升法将内燃机6降至地面,实现卸车。

[0056]

步骤二,内燃机推移与转向:

[0057]

通过千斤顶将降至地面的内燃机6顶升后,在地面上铺设第二支垫道木8和第二轨道9,第二轨道9设置在第二支垫道木8与内燃机6台板之间。第二轨道9的长度方向与内燃机6的长度方向相平行,第二轨道9可以根据需要设置成多个,优选的,第二轨道9设置有两个,两个第二轨道9沿长度方向相平行设置。转向装置10位于两个第二轨道9之间。其中一个第二轨道9与内燃机6的其中一个台板相对应设置,另一个第二轨道9与内燃机6的另一个台板相对应设置。安装在第二轨道9与内燃机6台板之间的铁鞋与第二轨道9滑动配合,通过第二顶推装置20将内燃机6沿第二轨道9推移至转向装置10的上方。通过千斤顶将位于第二轨道9上的内燃机6顶升,取出第二轨道9后,将内燃机6降至转向装置10上。转向装置10转动,内燃机6转至与基础11正对的位置。内燃机6与基础11正对是指,内燃机6基座宽度b的中垂线与基础11宽度a的中垂线共线设置。

[0058]

步骤三,内燃机就位:

[0059]

采用千斤顶轮换顶升法顶升位于转向装置10上的内燃机6,取出转向装置10后,在

内燃机6的下方搭设第三支垫道木12,使第三支垫道木12的顶部与基础11的顶部齐平。在基础11与第三支垫道木12上搭设第三轨道13,第三轨道13远离基础11的一端安装有第三顶推装置21,安装在第三轨道13与内燃机6台板之间的铁鞋与第三轨道13滑动配合,通过第三顶推装置21将内燃机6沿第三轨道13推移至基础11的上方。第三轨道13的个数优选为两个,也可以根据实际需要设置成多个。采用千斤顶顶升内燃机6,取出第三轨道13后,将内燃机6降至基础11上。基础11的宽度a大于内燃机6基座的宽度b,基础11的长度f大于内燃机6基座的长度e,保证内燃机6完全放置在基础11上。

[0060]

当步骤一中的内燃机6降至地面时,若没有位于预定位置,即:转向装置10的转动中心o偏离内燃机6基座宽度b的中垂线。优选的,在步骤二中通过千斤顶将降至地面的内燃机6顶升后,还包括步骤:铺设第四支垫道木14和第四轨道15,第四轨道15位于第四支垫道木14与内燃机6台板之间;将内燃机6降至第四轨道15上,内燃机6的长度方向与第四轨道15的长度方向相垂直;第四轨道15上安装的第四顶推装置22,在铁鞋与第四轨道15的滑动配合下,将内燃机6沿第四轨道15推移至内燃机6基座宽度b的中垂线与转向装置10的转动中心o共线的位置。第四顶推装置22安装在第四轨道15远离预定位置的端部。

[0061]

其中千斤顶轮换顶升法、铁鞋、第一顶推装置7、第二顶推装置20、第三顶推装置21、第四顶推装置22和转向装置10均为现有技术。基础11则为混凝土基础。

[0062]

由于内燃机6的质量较大,通常在100t以上,为了提高地基的承载能力,防止地面下陷,优选的,还包括步骤:在所述步骤一中的搭设第一支垫道木3之前,在地面铺设第一钢板16,第一支垫道木3放置在第一钢板16上。第一钢板16强度高,并能有效分散力的作用,第一钢板16的规格优选为δ=10mm。

[0063]

顶推装置顶推内燃机6,内燃机6的侧壁受到较大的力的作用。为了防止内燃机6与顶推装置的顶推端相接触的位置产生凹陷变形,优选的,在所述第一顶推装置7、第二顶推装置20、第三顶推装置21和第四顶推装置22的顶推端与内燃机6之间均垫设有垫板18。垫板18优选为钢板,钢板强度高,且能有效分散力的作用,有效防止第一顶推装置7、第二顶推装置20、第三顶推装置21和第四顶推装置22的顶推端与内燃机6相接触的位置产生凹陷变形。钢垫板的规格优选为:δ=16mm;250mm

×

250mm。

[0064]

为了保证道木装置受力均匀,优选的,所述步骤一中的内燃机6基座长度e的中垂线与第一支垫道木3长度d的中垂线相重合。

[0065]

由于现有的转向装置10的转向盘的直径小于内燃机6基座面积,且内燃机6的质量较大,转向盘的承载能力有限,优选的,在所述步骤二中的转向装置10转向之前,还包括步骤:通过千斤顶将位于第二轨道9上的内燃机6再次顶升,在转向装置10上设置若干横梁19后,将内燃机6降至横梁19上;若干横梁19沿长度方向相平行设置;横梁19的长度大于转向装置10的转向盘的直径。横梁19的个数可以根据实际需要设置,在如图1所示的实施例中,横梁19设置有两个,且沿长度方向平行设置。将内燃机6降至横梁19上,横梁19的长度大于转向装置10的转向盘的直径,内燃机6能够平稳放置,且分散力的作用。

[0066]

步骤二中的横梁19与转向装置10相接触,内燃机6基座与横梁19相接触,二者的摩擦力较小,转向装置10转动时,横梁19与内燃机6容易产生滑移。优选的,在横梁19与转向装置10之间敷设防滑胶皮,在内燃机6基座与横梁19之间设置木板。木板的厚度优选为40mm。防滑胶皮增大了横梁19与转向装置10之间的摩擦力,木板增大了内燃机6基座与横梁19之

间的摩擦力。当转向装置10转动时,不易产生滑移,安全可靠。

[0067]

为了提高地基的承载能力,防止地面下陷,还包括步骤:在所述步骤二中的第二支垫道木8下方铺设第二钢板17。第二钢板17能有效分散力的作用,防止地面下陷,第二钢板17的规格优选为δ=10mm。

[0068]

为了提高地基的承载能力,防止地面下陷,还包括步骤:在第四支垫道木14下方铺设第三钢板23。第三钢板23能有效分散力的作用,防止地面下陷,第三钢板23的规格优选为δ=10mm。

[0069]

当第一支垫道木3的宽度c等于内燃机6基座的宽度b,第一支垫道木3的长度d等于内燃机6基座的长度e时,对第一顶推装置7操作精度要求较高,否则容易发生倾翻事故。优选的,所述步骤一中的第一支垫道木3的宽度c大于内燃机6基座的宽度b,第一支垫道木3的长度d大于内燃机6基座的长度e。保证内燃机6被推移至第一支垫道木3上时,不易倾翻。

[0070]

所述步骤一中的千斤顶顶升内燃机6高度不足时,还包括步骤:在内燃机6下方支垫第五支垫道木。支垫点大于或等于6处,保证内燃机6的顶升高度符合要求。

[0071]

为了防止步骤一中的板车车箱1产生位移,板车车箱1远离拖车车板2的一侧通过道木支垫,使板车车箱1在卸车时保持稳定。

[0072]

为了进一步提高滑动配合的效果,优选的,第一轨道5、第二轨道9、第三轨道13和第四轨道15上均涂抹有黄油。

[0073]

第一顶推装置7、第二顶推装置20、第三顶推装置21与第四顶推装置22均可以为气杆装置,优选的,第一顶推装置7、第二顶推装置20、第三顶推装置21与第四顶推装置22均为液压装置。

[0074]

以上为本发明的具体实施方式,从实施过程可以看出,本发明提供一种将内燃机卸车就位至狭窄存放地点的内燃机卸车推移就位的方法。由于内燃机的卸车、就位地点狭窄,首先通过千斤顶将内燃机卸车,并存放至地面;其次对内燃机进行推移和转向;最终将内燃机推至基础上,实现就位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1