一种用于内燃平衡重式叉车的远程监控系统的制作方法

[0001]

本发明属于车辆控制领域,特别是涉及一种用于内燃平衡重式叉车的远程监控系统。

背景技术:

[0002]

随着智慧工厂和工业互联网概念的提出与发展,传统的工厂在向数字化工厂转型的同时,利用物联网技术和监控技术加强工厂设备信息管理、提高生产效率、降低生产成本。内燃平衡重式叉车作为厂房主要的工业搬用车辆,在企业的物流系统中扮演着不可替代的角色。内燃平衡重式叉车不合理的使用会带来油耗的能源浪费、偏离原厂房的既定路线、超速行驶等违章作业,对厂房内工作人员的生命健康安全造成威胁;同时也不便于监控自身的工作状态,容易产生分工不均和不能就近调度车辆等问题。

[0003]

目前,内燃平衡重式叉车联网的通讯方式多为zigbee(紫蜂协议)和gprs(general packet radio service,通用分组无线服务)等技术,不满足于高速发展的智慧工厂和工业互联的需求,传统的技术监控数据传输速度慢或者容易出现数据丢失、传输错误的情况;现有的叉车定位多采用外加装定位传感器用于定位,这样外加装容易出现不牢靠等问题;现有技术没有对内燃平衡重式叉车的各种状态进行监控。

技术实现要素:

[0004]

鉴于上述问题,本发明提出了一种用于内燃平衡重式叉车的远程监控系统以便克服现有技术中远程监控内燃平衡重式叉车的各种状态时,监控数据传输速度慢或者出现数据丢失、传输错误的问题。

[0005]

根据本发明实施例的一个方面,提供一种用于内燃平衡重式叉车的远程监控系统,包括:

[0006]

脉冲传感器,设置在内燃平衡重式叉车的传动轴上,用于将传动轴的转动圈数转换成脉冲信号;

[0007]

油位传感器,设置在所述内燃平衡重式叉车的油箱内,用于检测油箱内的燃油电压值;

[0008]

车载t-box,设置在内燃平衡重式叉车上,所述车载t-box上设有数据采集模块,所述数据采集模块与所述脉冲传感器和所述油位传感器电连接,并接收所述脉冲传感器发来的脉冲信号以及油位传感器发来的燃油电压值,所述数据采集模块与内燃平衡重式叉车的启动开关和制动开关电连接,并接收所述启动开关发来的启动开关状态以及制动开关发来的制动开关状态;

[0009]

在所述车载t-box上设有与所述数据采集模块相连的4g通信模块,用于将所述数据采集模块发来的脉冲信号、燃油电压值、启动开关状态和/或制动开关状态发送至服务器;

[0010]

服务器,用于接收脉冲信号、燃油电压值、启动开关状态和/或制动开关状态,并对

接收到的脉冲信号、燃油电压值、启动开关状态和/或制动开关状态进行处理并显示处理结果。

[0011]

进一步地,所述服务器上设有接收模块、数据处理模块和监控平台;

[0012]

所述接收模块,用于接收所述4g通信模块发来的脉冲信号、燃油电压值、启动开关状态和/或制动开关状态;

[0013]

所述数据处理模块,与所述接收模块相连,用于对脉冲信号、燃油电压值、启动开关状态和/或制动开关状态进行处理,得到处理结果;

[0014]

所述监控平台,与所述数据处理模块相连,用于接收数据处理模块发来的处理结果,并显示所述处理结果。

[0015]

进一步地,所述服务器上还设有数据存储库,所述数据存储库与所述接收模块和所述数据处理模块相连,用于存储所述接收模块接收到的脉冲信号、燃油电压值、启动开关状态和制动开关状态,以及存储所述数据处理模块发来的处理结果。

[0016]

进一步地,所述数据处理模块包括:

[0017]

位移计算单元,用于根据接收到的脉冲信号中的脉冲数量x,计算移动距离y米,y=x/m*n,将所述移动距离y发送至所述监控平台进行显示,其中,所述内燃平衡重式叉车不同速度通过路程n米所需的脉冲数的平均值为m;

[0018]

油位计算单元,用于根据所述燃油电压值a,计算剩余油量w,w=(a/b)*100%*v,将所述剩余油量w发送至所述监控平台进行显示,其中,b为油箱满油时对应的燃油电压值,v为油箱容量。

[0019]

进一步地,所述数据处理模块还包括:

[0020]

油耗计算单元,与所述油位计算单元相连,接收第一组剩余油量w1并获取对应的时间t1,接收第二组剩余油量w2并获取对应的时间t2,计算油耗量h,h=(w2-w1)/(t2-t1);

[0021]

所述油耗计算单元将计算得到的油耗量h发送至所述监控平台进行显示。

[0022]

进一步地,所述车载t-box上设有定位模块,所述定位模块与所述4g通信模块相连,所述定位模块将获取的位置信息通过所述4g通信模块发送至所述服务器,所述服务器将所述位置信息进行显示。

[0023]

进一步地,所述定位模块包括:gps模块和/或北斗模块。

[0024]

进一步地,所述启动开关和所述制动开关上均设有开关状态输出模块,用于将所述启动开关的启动开关状态转换成启动开关di信号,以及将所述制动开关的制动开关状态转换成制动开关di信号,并将所述启动开关di信号和/或所述制动开关di信号发送至所述数据采集模块。

[0025]

进一步地,所述脉冲传感器上设有脉冲信号输出模块,用于将所述脉冲传感器发出的方波脉冲转换成脉冲di信号,并发送至所述数据采集模块。

[0026]

进一步地,所述油位传感器上设有ai信号输出模块,用于将所述油位传感器检测的燃油电压值转换成ai信号,并发送至所述数据采集模块。

[0027]

本发明实施例提供的用于内燃平衡重式叉车的远程监控系统,具有如下有益效果:

[0028]

通过本发明的技术方案,根据设置在内燃平衡重式叉车上的脉冲传感器和油位传感器检测的信号通过车载t-box上的4g通信模块转发至服务器中,服务器能够计算得出对

应的里程和剩余油量的数据进而进行显示,4g通信模块进行数据传输,使得整个数据传输的快速顺畅,不会出现数据丢失或传输错误的情况,方便远程监控内燃平衡重式叉车的各项数据,提高能源利用率,进而更好的调度内燃平衡重式叉车进而高效的完成相应的工作,提高工作效率。

附图说明

[0029]

构成说明书的一部分的附图描述了本发明的实施例,并且连同描述一起用于解释本发明的原理。

[0030]

参照附图,根据下面的详细描述,可以更加清楚地理解本发明,其中:

[0031]

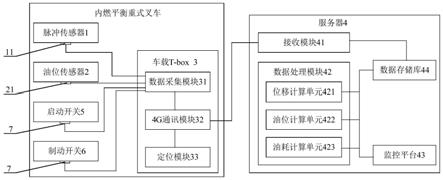

图1为本发明实施例的用于内燃平衡重式叉车的远程监控系统的结构示意图。

[0032]

附图标记说明:1脉冲传感器,11脉冲信号输出模块;

[0033]

2油位传感器,21 ai信号输出模块;

[0034]

3车载t-box,31数据采集模块,32 4g通信模块,33定位模块;

[0035]

4服务器,41接收模块;

[0036]

42数据处理模块,421位移计算单元,422油位计算单元,423油耗计算单元;

[0037]

43监控平台,44数据存储库;

[0038]

5启动开关,6制动开关,7开关状态输出模块。

具体实施方式

[0039]

现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件的相对布置、数字表达式和数值不限制本发明的范围。

[0040]

同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。

[0041]

以下对至少一个示例性实施例的描述实际上仅仅是说明性的,绝不作为对本发明及其应用或使用的任何限制。

[0042]

对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

[0043]

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

[0044]

如图1所示,一种用于内燃平衡重式叉车的远程监控系统,包括:脉冲传感器1,设置在内燃平衡重式叉车的传动轴上,用于将传动轴的转动圈数转换成脉冲信号;油位传感器2,设置在内燃平衡重式叉车的油箱内,用于检测油箱内的燃油电压值;车载t-box 3,设置在内燃平衡重式叉车上,车载t-box 3上设有数据采集模块31,数据采集模块31与脉冲传感器1和油位传感器2电连接,并接收脉冲传感器1发来的脉冲信号以及油位传感器2发来的燃油电压值,数据采集模块31与内燃平衡重式叉车的启动开关5和制动开关6电连接,并接收启动开关5发来的启动开关状态以及制动开关6发来的制动开关状态;在车载t-box 3上设有与数据采集模块31相连的4g通信模块32,用于将数据采集模块31发来的脉冲信号、燃油电压值、启动开关状态和/或制动开关状态发送至服务器4;服务器4,用于接收脉冲信号、

燃油电压值、启动开关状态和/或制动开关状态,并对接收到的脉冲信号、燃油电压值、启动开关状态和/或制动开关状态进行处理并显示处理结果。

[0045]

在上述方案中,脉冲传感器1用来检测传动轴的转动圈数,传动轴每转一圈就会形成一个脉冲信号,然后脉冲传感器1将脉冲信号发送至车载t-box 3上的数据采集模块31中。油位传感器2,能够检测油箱内的剩余油量,将剩余油量转换成对应的燃油电压值,其中,燃油电压值与剩余油量成线性关系。

[0046]

车载t-box 3(telematics box,远程信息处理器)的安装位置可以根据内燃平衡重式叉车的结构构造进行设置,车载t-box 3用来收集内燃平衡重式叉车的各种状态信息,并将这些状态信息通过4g通信模块32,利用4g传输的方式传送至服务器4中进行处理显示,4g通信传输比wifi技术、zigbee技术和gprs技术更加稳定,覆盖范围更加广泛,进而使得传输速度和传输质量能够得到有效的保证。

[0047]

服务器4安装在操控室,将车载t-box 3发来的各项状态数据进行分析处理,将处理结果通过显示屏进行显示,以供操作人员能够直观的在操控室查看内燃平衡重式叉车的运行状态。

[0048]

另外,一个服务器4可以与多个内燃平衡重式叉车的车载t-box 3进行连接,进而处理各个车载t-box 3发来的各个内燃平衡重式叉车的状态信息。并在服务器4上为各个内燃平衡重式叉车的运行状态数据展示进行了区域划分,一个区域对应展示一辆内燃平衡重式叉车的运行状态数据。

[0049]

通过上述技术方案,根据设置在内燃平衡重式叉车上的脉冲传感器1和油位传感器2检测的信号通过车载t-box 3上的4g通信模块32转发至服务器4中,服务器4能够计算得出对应的里程和剩余油量的数据进而进行显示,4g通信模块32进行数据传输,使得整个数据传输的快速顺畅,不会出现数据丢失或传输错误的情况,方便远程监控内燃平衡重式叉车的各项数据,提高能源利用率,进而更好的调度内燃平衡重式叉车进而高效的完成相应的工作,提高工作效率。

[0050]

在具体实施例中,服务器4上设有接收模块41、数据处理模块42和监控平台43;接收模块41,用于接收4g通信模块32发来的脉冲信号、燃油电压值、启动开关状态和/或制动开关状态;数据处理模块42,与接收模块41相连,用于对脉冲信号、燃油电压值、启动开关状态和/或制动开关状态进行处理,得到处理结果;监控平台43,与数据处理模块42相连,用于接收数据处理模块42发来的处理结果,并显示处理结果。

[0051]

在上述方案中,上述4g通信模块32在传输过程中为了保证传输的安全性,在发送时需要对各项数据进行加密,则设置在服务器4上的接收模块41,在接收到对应数据之后需要对该数据进行解密,解密完成后再将解密后的数据发送至数据处理模块42进行处理。数据处理模块42能够根据脉冲信号进行计算,确定内燃平衡重式叉车移动里程,能够根据燃油电压值确定油箱内的剩余油量。数据处理模块42还能将传来的启动开关状态和制动开关状态进行数据转换,转换成能够在显示屏上显示的对应的状态数据。其中该状态数据可以是图形、显示灯(例如,红色代表关闭,绿色代表开启)和/或对应的文字。

[0052]

在具体实施例中,服务器4上还设有数据存储库44,数据存储库44与接收模块41和数据处理模块42相连,用于存储接收模块41接收到的脉冲信号、燃油电压值、启动开关状态和制动开关状态,以及存储数据处理模块42发来的处理结果。

[0053]

在上述方案中,数据存储库44用来存储服务器4接收到的以及处理后的各种数据,并在服务器4上设置对应传输接口。这样如果想要对内燃平衡重式叉车的运行状态进行分析,就可以直接将数据存储库44中导出用户需要的数据即可,给用户提供了便利。

[0054]

在具体实施例中,数据处理模块42包括:

[0055]

位移计算单元421,用于根据接收到的脉冲信号中的脉冲数量x,计算移动距离y米,y=x/m*n,将移动距离y发送至监控平台43进行显示,其中,内燃平衡重式叉车不同速度通过路程n米所需的脉冲数的平均值为m。

[0056]

油位计算单元422,用于根据燃油电压值a,计算剩余油量w,w=(a/b)*100%*v,将剩余油量w发送至监控平台43进行显示,其中,b为油箱满油时对应的燃油电压值,v为油箱容量。

[0057]

在上述方案中,通过数据处理模块42中的能够根据脉冲数量对应计算内燃平衡重式叉车的移动距离,如果想要获知移动距离的公里值,直接利用y/1000,计算得到。还可以利用油位计算单元422对燃油电压值进行计算,得到相应的剩余油量。并且将计算得到的移动距离和剩余油量发送至监控平台43进行显示的同时还传送至数据存储库44中进行存储,以供后续进行导出。

[0058]

例如,油位传感器2输出为0-5v,且输出电压与油位高低为线性关系,故0v代表没有油,5v代表油箱满油,中间状态和油位一一对应,故对应的公式为剩余油量w=(当前电压值a/5*100%)油箱容量v,整理为:w=(a/5)*100%*v。

[0059]

在具体实施例中,数据处理模块42还包括:油耗计算单元423,与油位计算单元422相连,接收第一组剩余油量w1并获取对应的时间t1,接收第二组剩余油量w2并获取对应的时间t2,计算油耗量h,h=(w2-w1)/(t2-t1);油耗计算单元423将计算得到的油耗量h发送至监控平台43进行显示。

[0060]

在上述方案中,还可以根据计算得到的剩余油量,计算内燃平衡重式叉车油耗量,并且,油耗量在发送至监控平台43进行显示的同时还发送至数据存储库44中进行存储,以供后续进行导出。

[0061]

通过上述方案,能够直观的在监控平台43上显示内燃平衡重式叉车的油耗量,以供用户能够根据油耗量以及剩余油量估算下一次的加油时间,避免出现内燃平衡重式叉车亏油导致无法运行的情况。

[0062]

在具体实施例中,车载t-box 3上设有定位模块33,定位模块33与4g通信模块32相连,定位模块33将获取的位置信息通过4g通信模块32发送至服务器4,服务器4将位置信息进行显示。

[0063]

在上述方案中,服务器4能够将接收到的位置信息通过地图显示的方式或者文字说明的方式在服务器4中的监控平台43的显示屏上进行显示。优选通过地图的方式进行显示,如果服务器4对应接收多个内燃平衡重式叉车的位置信息,则需要对各个内燃平衡重式叉车进行编号,并在对应地图的位置显示该内燃平衡重式叉车的对应编号,以便操作者能够直观的查看具体是哪辆内燃平衡重式叉车的位置,方便操作者的操作处理。

[0064]

在具体实施例中,定位模块33包括:gps(globalpositioning system,全球定位系统)模块和/或北斗模块。

[0065]

在上述方案中,可以选择将gps模块和北斗模块一同设置在车载t-box 3上,这样

如果其中一个无法获取位置信息时,可以启动另一个模块进行位置获取,进而提高位置获取的质量,降低无法获取位置信息的概率,方便使用。

[0066]

在具体实施例中,启动开关5和制动开关6上均设有开关状态输出模块7,用于将启动开关5的启动开关状态转换成启动开关di(digital input,数字输入信号)信号,以及将制动开关6的制动开关6状态转换成制动开关di信号,并将启动开关di信号和/或制动开关di信号发送至数据采集模块31。

[0067]

在上述方案中,将启动开关5和制动开关6的开关状态转换成di信号,方便信号传输,能够有效避免信号传输过程中信号衰减造成的影响,提高信号传输质量。

[0068]

在具体实施例中,脉冲传感器1上设有脉冲信号输出模块11,用于将脉冲传感器1发出的方波脉冲转换成脉冲di信号,并发送至数据采集模块31。

[0069]

在上述方案中,脉冲信号如果作为模拟信号进行传输传输过程中也可能存在衰减的情况,如果衰减明显就会造成识别不精确的情况。为了避免这种情况,将脉冲信号转换成脉冲di信号,直接传输数字,能够提高信号传输速度同时提高传输质量。

[0070]

在具体实施例中,油位传感器2上设有ai信号输出模块21,用于将油位传感器2检测的燃油电压值转换成ai信号,并发送至数据采集模块31。

[0071]

其中,ai信号为直流模拟量输入一般为0-5v标准信号输入,将油位传感器2检测的燃油电压值,转换成ai信号,方便进行信号传送。

[0072]

通过本发明的上述实施例的描述,根据设置在内燃平衡重式叉车上的脉冲传感器和油位传感器检测的信号通过车载t-box上的4g通信模块转发至服务器中,服务器能够计算得出对应的里程和剩余油量的数据进而进行显示,4g通信模块进行数据传输,使得整个数据传输的快速顺畅,不会出现数据丢失或传输错误的情况,方便远程监控内燃平衡重式叉车的各项数据,提高能源利用率,进而更好的调度内燃平衡重式叉车进而高效的完成相应的工作,提高工作效率。

[0073]

本说明书中各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似的部分相互参见即可。

[0074]

本发明的描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1