带有掺拌功能的细骨料输送装置的制作方法

1.本发明涉及砂石输送技术领域,具体的是一种带有掺拌功能的细骨料输送装置。

背景技术:

2.目前大型水电砂石系统一般采用半干法生产细骨料,中细碎车间生产的细骨料水洗后经直线筛脱水与立冲车间生产的干砂混合进入成品堆场,通过干湿掺兑的方式降低成品砂中含水率。该方式可有效降低系统用水量,减少细物料的流失,但存在物料混合不均匀,易结块的现象,不利于混凝土质量的控制。

技术实现要素:

3.本发明所要解决的技术问题是提供一种带有掺拌功能的细骨料输送装置,能够在采用半干法生产细骨料,对干湿掺兑所生产的骨料进行掺拌,有效解决骨料输送过程中结块或与皮带机粘接的问题。

4.为解决上述技术问题,本发明所采用的技术方案是:一种带有掺拌功能的细骨料输送装置,包括皮带机,皮带机设置在基座上,基座上设有支架,支架横跨皮带机上方设置,所述的支架上设有立板,立板下沿设有多根竖向的刮杆;所述的立板其中一侧上还设有摆杆,摆杆中部设有第一转轴,第一转轴水平穿过摆杆并固定在立板靠近下部的位置上;所述的立板另一侧上设有电机,电机的转轴水平穿过立板设置,与摆杆位于同一侧方向上的电机转轴上固定设有一根转动杆,转动杆一端固定在电机转轴上,另一端上铰接有套筒,套筒套设在摆杆上;所述的摆杆下端靠近皮带机上传输带面设置,摆杆下端上设有混料刮板。

5.优选的方案中,所述的混料刮板为弧形板,混料刮板的凹弧面与摆杆下端之间连接。

6.优选的方案中,所述的混料刮板两端均设有多个刮料齿。

7.优选的方案中,所述的混料刮板的顶面上设有条形槽,条形槽两侧设有导向侧槽,摆杆下端两侧设有定位凸块,定位凸块设置在导向侧槽内。

8.优选的方案中,所述的条形槽两端还设有夹紧机构。

9.优选的方案中,所述的夹紧机构包括设置在条形槽端部两侧的半圆槽,半圆槽内设有夹持板,夹持板中点位置通过第二转轴固定在半圆槽的圆心位置上。

10.优选的方案中,所述的半圆槽内设有截面为扇形的限位块,限位块靠近最近的条形槽端部的一面上设有弧形导向杆,弧形导向杆所在圆圆心与半圆槽圆心重合;所述的夹持板上设有弧形导向槽,弧形导向杆一端穿过弧形导向槽设置;所述的弧形导向杆上套设有弹簧,弹簧一端与限位块固定连接,另一端与夹持板固定连接。

11.优选的方案中,所述的立板设有电机的一面上还设有连接板,立板通过连接板固

定设置在支架的水平段上。

12.本发明所提供的一种带有掺拌功能的细骨料输送装置,通过采用上述结构,具有以下有益效果:(1)通过立板底沿设置的刮杆,可实现骨料的掺拌均匀,避免骨料结块问题;(2)通过持续摆动的摆杆,能够对骨料进行刮拌,进一步解决骨料结块并同时解决骨料与皮带机带面粘接问题;(3)混料刮板采用与摆杆可发生相对位移的结构,在摆动过程中,能够更大幅度的保证刮料、拌料效率,并配合混料刮板的自重,可实现更大力度的刮拌动作。

附图说明

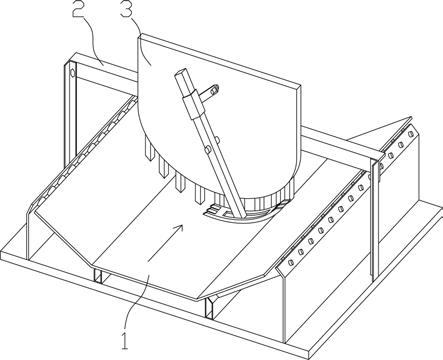

13.下面结合附图和实施例对本发明作进一步说明:图1为本发明的立体结构示意图。

14.图2为本发明的立面结构示意图。

15.图3为本发明的立板立体结构示意图。

16.图4为本发明的摆杆与混料刮板连接位置的剖视结构示意图。

17.图5为本发明的条形槽端部夹持机构未夹持时的结构示意图。

18.图6为本发明的条形槽端部夹持机构夹持时的结构示意图。

19.图中:皮带机1,支架2,立板3,刮杆4,摆杆5,定位凸块501,转动杆6,套筒7,第一转轴8,混料刮板9,刮料齿10,电机11,连接板12,条形槽13,导向侧槽14,半圆槽15,夹持板16,弧形导向槽161,第二转轴162,限位块17,弧形导向杆18,弹簧19,防滑凸钮20。

具体实施方式

20.实施例1:如图1

‑

6中,一种带有掺拌功能的细骨料输送装置,包括皮带机1,皮带机1设置在基座上,基座上设有支架2,支架2横跨皮带机1上方设置,其特征在于:所述的支架2上设有立板3,立板3下沿设有多根竖向的刮杆4;刮杆4为矩形,杆间距50mm,距离胶带机带面30mm,多根刮杆4的下端端点连线呈弧形;所述的立板3其中一侧上还设有摆杆5,摆杆5中部设有第一转轴8,第一转轴8水平穿过摆杆5并固定在立板3靠近下部的位置上;所述的立板3另一侧上设有电机11,电机11的转轴水平穿过立板3设置,与摆杆5位于同一侧方向上的电机11转轴上固定设有一根转动杆6,转动杆6一端固定在电机11转轴上,另一端上铰接有套筒7,套筒7套设在摆杆5上;所述的摆杆5下端靠近皮带机1上传输带面设置,摆杆5下端上设有混料刮板9。

21.优选的方案中,所述的混料刮板9为弧形板,混料刮板9的凹弧面与摆杆5下端之间连接。

22.优选的方案中,所述的混料刮板9两端均设有多个刮料齿10。

23.优选的方案中,所述的立板3设有电机11的一面上还设有连接板12,立板3通过连接板12固定设置在支架2的水平段上。

24.实施例2:在实施例1的基础上,所述的混料刮板9的顶面上设有条形槽13,条形槽13两侧设有导向侧槽14,摆杆5下端两侧设有定位凸块501,定位凸块501设置在导向侧槽14内。

25.优选的方案中,所述的条形槽13两端还设有夹紧机构。

26.优选的方案中,所述的夹紧机构包括设置在条形槽13端部两侧的半圆槽15,半圆槽15内设有夹持板16,夹持板16中点位置通过第二转轴162固定在半圆槽15的圆心位置上。

27.优选的方案中,所述的半圆槽15内设有截面为扇形的限位块17,限位块17靠近最近的条形槽13端部的一面上设有弧形导向杆18,弧形导向杆18所在圆圆心与半圆槽15圆心重合;所述的夹持板16上设有弧形导向槽161,弧形导向杆18一端穿过弧形导向槽161设置;所述的弧形导向杆18上套设有弹簧19,弹簧19一端与限位块17固定连接,另一端与夹持板16固定连接。

28.其中,限位块17可实现夹持板16在弹簧19作用下的旋转幅度,避免弧形导向槽161与弧形导向杆18脱离,而导向杆18远离限位块17的一端设计成与半圆槽15端面平齐,保证摆杆5下端在条形槽13内的正常移动。

29.实施例3:在实施例2的基础上,掺拌装置在同一条皮带机上设置多个,相邻两个装置之间间距设计为3

‑

5m。

30.本装置在采用上述结构的情况下,当电机11启动时,带动摆杆5绕第一转轴8进行往复摆动,摆动过程中,当摆杆5向其中一侧移动至最大行程时,此时由于混料刮板9自重原因,混料刮板9会相对于摆杆5移动,并使较高一端的夹紧机构夹紧摆杆5下端,在摆杆5复位时,混料刮板9的混料刮料部分得到延长,可提升混料刮料的效率。当移动至另一侧的最大行程时,混料刮板9再次因为重力原因相对于摆杆5移动,此时不仅可实现小幅度的刮料目的,还能够脱离之前夹紧机构的束缚并与另一端夹紧机构之间配合,实现固定,在再次复位过程中,达到提高效率的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1