扎缆装置以及包括它的系统、裁缆绕缆扎缆一体化装置的制作方法

1.本发明涉及将光纤扎缆装置以及包括它的系统,其适合于以自动化的方式 处理光纤的扎缆以及附加裁缆、绕缆中的至少一个步骤。

背景技术:

2.传统的光纤光缆行业普遍都是由单机辅助进行裁缆工作,即一人一机 单工序的工作方式。其使用的半自动的设备,可进行拉光纤量长度、再裁 剪的操作,但是需要人工在后面进行绕卷和捆扎。捆扎作业难以实现自动 化的问题、以及裁缆作业与绕缆作业难以衔接的问题,成为制约光纤裁缆 绕缆工序实现全自动化的主要问题,这就使得目前光纤裁缆绕缆作业不可 避免地大量使用人工,劳动成本高,且生产效率低。

3.公告号为“cn210312854u”、发明名称为“一种新型全自动光纤裁缆 设备”、公开日为2020年4月14日的专利文献公开的技术方案中,自动 扎缆装置设置于设备框架前端,自动扎缆装置包括绕缆装置,其绕转筒和绕 转架,所述绕转筒通过绕转轴连接于绕转架上;所述绕转架通过推送气缸 连接于设备框架内。

4.当绕转筒绕转到达设定的米数后,进行自动扎紧以及当自动扎紧机构 上的绕转转轴上气缸松开时可将扎好的光纤线推入到两边的收料周转箱 内。

5.公告号为“cn110275248a”、发明名称为“一种光纤光缆自动裁缆机”、 公开日为2019年9月24日的专利文献记载的技术方案包括放缆机构、张 紧机构、送缆机构、绕缆机构等,其中绕缆机构将缆线绕在绕线盘上,然 后由美纹胶机构、美纹胶粘贴机构利用切断的美纹胶胶段将光缆粘贴固定, 使光缆不松散。

6.如果采用扎线进行光纤线卷的扎缆步骤,前述装置美纹胶机构、美纹胶 粘贴机构就起不到相应的作用了,因此使用范围受限。

技术实现要素:

7.本发明的目的在于提供一种光纤扎缆装置,其可使用扎线对光纤线卷的进 行扎缆。

8.本发明的另一目的在于提供一种系统,其包括前述光纤扎缆装置,并还包 括可执行裁缆、绕缆等至少一个工艺的装置,由此通过自动化作业,减少人力 使用,降低用工成本。

9.为实现所述目的的扎缆装置,用于扎结绕缆装置上的纤缆卷,包括位于纤 缆卷一侧设置的扎线入线导向器,转动安装的扎线回线导向臂,与所述扎线回 线导向臂连接的回线导向驱动器,扎线供给装置,位于所述扎线供给装置和所 述扎线入线导向器之间设置的扎线裁断装置,其用于对扎线进行切断,以及扎 结装置,其用于将位于纤缆卷两侧的扎线两端扎结在一起;其中,所述扎线回 线导向臂被配置可转动至纤缆卷内侧,与所述扎线入线导向器整体形成对扎线 绕进纤缆卷内侧并从纤缆卷另一侧绕出的导向通道,所述扎线供给装置供给的 扎线可沿该通道从纤缆卷一侧绕进、并从纤缆卷另一侧绕出,达到可被所

述扎 结装置可进行扎结作业的位置。

10.在一实施方式中,所述扎线裁断装置包括扎线裁断刀具,借助于所述回线 导向驱动器输出的运动,扎线裁断刀具和所述扎线回线导向臂被配置成同步运 动;在所述同步运动的一个阶段,所述扎线裁断刀具逐步靠近扎线通过孔,所 述扎线回线导向臂同步向纤缆卷的内侧摆动,逐渐与所述扎线入线导向器形成 较长的呈弯弧状的扎线导向通道;在所述同步运动的另一个阶段,扎线裁断刀 具被推动使得所述扎线裁断刀具将扎线裁断,所述扎线回线导向臂也和所述扎 线入线导向器形成最终的完整的扎线导向通道,引导扎线达到所述扎结装置可 进行扎结作业的位置。

11.在一实施方式中,所述回线导向驱动器包括:滑动安装的回线驱动滑块, 设有扎线裁断施力斜面;用于连接并驱动所述回线驱动滑块的滑块进给驱动 器;以及在所述回线驱动滑块与所述扎线回线导向臂之间设有的回线导向传动 连杆;其中,所述回线导向驱动器借助于所述扎线裁断施力斜面输出传递到所 述扎线裁断刀具的运动,并借助于所述回线导向传动连杆输出传递到所述扎线 回线导向臂的运动。

12.在一实施方式中,所述滑块进给驱动器包括:转动安装的滑块进给驱动盘, 与所述滑块进给驱动盘连接的滑块进给驱动电机,在所述滑块进给驱动盘上设 有的偏心连接轴,以及在所述偏心连接轴与所述回线驱动滑块之间铰接连接的 滑块进给驱动连杆;其中,所述滑块进给驱动盘、所述滑块进给驱动连杆和所 述回线驱动滑块构成曲柄滑块机构。

13.在一实施方式中,所述扎线裁断装置还包括扎线裁断基座以及在所述扎线 裁断基座上设有的扎线通过孔,所述扎线裁断刀具在所述扎线裁断基座滑动设 置并配置有的扎线裁断回位弹簧。

14.在一实施方式中,所述扎线回线导向臂包括:转动安装的回线摆动段,以 及在所述回线摆动段的端部固定设有的呈弧形设置的回线导向段,其中,所述 回线导向段用于与所述扎线入线导向器形成完整的扎线导向通道。

15.在一实施方式中,所述回线导向段和所述扎线入线导向器上设有扎线导向 凹槽。

16.在一实施方式中,所述扎线入线导向器的所述扎线导向凹槽是倾斜的,倾 斜方向朝向所述纤缆卷另一侧,与所述回线导向段的前进的摆动方向一致。

17.在一实施方式中,该扎缆装置还包括扎线供给装置,所述扎线供给装置包 括:转动安装的扎线供给主动轮,滑动安装的扎线压持座,扎线供给从动轮, 在所述扎线压持座上转动安装,与所述扎线供给主动轮对应设置,以及扎线压 持施力器,驱动所述扎线压持座以保持向所述扎线供给主动轮的压持力,以使 所述扎线供给从动轮即可与所述扎线供给主动轮形成对扎线的有效夹持。

18.在一实施方式中,该扎缆装置还包括:扎缆基座,在所述扎缆基座上滑动 安装的、朝向所述绕缆装置滑动设置的扎缆进给座,以及在所述扎缆进给座与 所述扎缆基座之间设有的扎缆进给驱动器。

19.在一实施方式中,所述扎结装置包括扎结主轴,所述扎结主轴靠近纤缆卷 的一端固定设有呈s形设置的扎结钩,所述扎结钩的两端分别固定设有扎线揽 钩,所述扎结主轴连接有扎结驱动电机,两个所述扎线揽钩可在扎结前最先接 触扎线的两端。

20.为实现所述目的的包括扎缆装置的系统,还包括绕缆装置,所述扎缆装置 是任一

所述的扎缆装置;所述绕缆装置包括转动安装的绕缆主轴,所述绕缆主 轴上固定设有至少两个周向均布设置的绕缆支撑臂,至少其中一所述绕缆支撑 臂上安装有可远离所述绕缆主轴活动的撑缆活动杆,其余所述绕缆支撑臂上固 定设有撑缆固定杆,所述撑缆活动杆连接有缆卷松紧控制器;纤缆卷围绕着所 述绕缆支撑臂。

21.在一实施方式中,所述扎缆装置还包括:滑动安装的缆卷拨出基座,在所 述缆卷拨出基座上滑动安装的缆卷拨杆,驱动所述缆卷拨杆的拨卷就位驱动 器,以及驱动所述缆卷拨出基座的缆卷拨出驱动器;其中,所述拨卷就位驱动 器可驱动所述缆卷拨杆伸出到达纤缆卷的一侧,所述缆卷拨出驱动器用于控制 所述缆卷拨出基座沿从所述绕缆装置上的轴向整体滑动,进而容许所述缆卷拨 杆将纤缆卷从所述绕缆装置轴向上拨出。

22.在一实施方式中,该系统还包括计米装置,所述计米装置包括:转动安装的 计米固定轮,活动安装的计米压持座,在所述计米压持座上转动安装的、与所 述计米固定轮对应的计米活动轮;其中,所述计米压持座配置计米压持施力器; 所述计米活动轮或者所述计米固定轮连接有转数传感器;或者所述计米装置包 括传感器和所述绕缆装置,所述传感器检测所述绕缆装置的转速。

23.在一实施方式中,该系统还包括裁缆装置和续缆装置,所述续缆装置包括 滑动安装在的续缆移位滑座,所述续缆移位滑座上竖向滑动安装有续缆取纤滑 座,所述续缆取纤滑座上设有取纤夹持器,所述续缆取纤滑座与所述续缆移位 滑座之间设有取纤进给驱动器,所述续缆移位滑座设有续缆移位驱动器;所述 续缆移位滑座设置成在第一工位和第二工位之间滑动,所述第一工位位于所述 裁缆装置的上游侧,所述续缆装置在该第一工位用于夹持裁断前的光纤线;所 述第二工位位于所述绕缆装置,所述续缆装置在该第二工位用于将光纤线移送 到所述绕缆装置可夹持的位置。

24.所述的扎缆装置,规划了由扎线供给装置执行供给扎线的动作,扎线入线 导向器的入线导向,扎线回线导向臂转动导向,形成可围绕纤缆卷的通道,位 于所述扎线供给装置和所述扎线入线导向器之间设置的扎线裁断装置,对扎线 进行切断,最后扎结装置将位于纤缆卷两侧的扎线两端扎结在一起,其空间布 置紧凑,实现的部件数量少,可实现扎缆自动化。

25.本发明还提供全自动光纤技术方案:

26.全自动光纤裁缆绕缆扎缆一体化装置,包括机架,其中:所述机架的一侧 设有放缆装置,所述机架上设有绕缆装置,所述机架上位于所述放缆装置和所 述绕缆装置之间依次设有张紧装置、计米装置和裁缆装置,所述机架上设有将 光纤从所述裁缆装置送至所述绕缆装置处的续缆装置;所述机架上设有与所述 绕缆装置对应的扎缆装置;

27.所述扎缆装置包括设置在所述机架上的扎缆基座,所述扎缆基座上滑动安 装有朝向所述绕缆装置滑动设置的扎缆进给座,所述扎缆进给座与所述扎缆基 座之间设有扎缆进给驱动器;所述扎缆进给座上固定设有位于纤缆卷一侧设置 的扎线入线导向器,所述扎缆进给座上转动安装有扎线回线导向臂,所述扎线 回线导向臂连接有回线导向驱动器;所述扎缆进给座上设有扎线供给装置,所 述扎缆进给座上位于所述扎线供给装置和所述扎线入线导向器之间设有扎线 裁断装置;所述扎缆进给座上设有扎结装置。

28.在所述的全自动光纤裁缆绕缆扎缆一体化装置中,所述扎线回线导向臂包 括转动安装在所述扎缆进给座上的回线摆动段,所述回线摆动段的端部固定设 有呈弧形设置

的回线导向段。

29.在所述的全自动光纤裁缆绕缆扎缆一体化装置中,所述回线导向驱动器包 括滑动安装在所述扎缆进给座上的回线驱动滑块,所述回线驱动滑块连接有滑 块进给驱动器,所述回线驱动滑块与所述扎线回线导向臂之间设有回线导向传 动连杆。

30.在所述的全自动光纤裁缆绕缆扎缆一体化装置中,所述扎线供给装置包括 转动安装在所述扎缆进给座上的扎线供给主动轮,所述扎线供给主动轮连接有 扎线供给驱动电机;所述扎缆进给座上滑动安装有扎线压持座,所述扎线压持 座上转动安装有与所述扎线供给主动轮对应的扎线供给从动轮;所述扎线压持 座与所述扎缆进给座之间设有扎线压持施力器。

31.在所述的全自动光纤裁缆绕缆扎缆一体化装置中,所述扎线裁断装置包括 固定设置在所述扎缆进给座上、并位于所述扎线供给装置和所述扎线入线导向 器之间的扎线裁断基座,所述扎线裁断基座上设有扎线通过孔,所述扎线裁断 基座上位于所述扎线通过孔的末端处滑动安装有扎线裁断刀具,所述扎线裁断 刀具连接有扎线裁断控制器。

32.在所述的全自动光纤裁缆绕缆扎缆一体化装置中,所述绕缆装置包括转动 安装在所述机架上的绕缆主轴,所述绕缆主轴上固定设有至少两个周向均布设 置的绕缆支撑臂,至少其中一所述绕缆支撑臂上安装有可远离所述绕缆主轴活 动的撑缆活动杆,其余所述绕缆支撑臂上固定设有撑缆固定杆,所述撑缆活动 杆连接有缆卷松紧控制器;所述绕缆主轴上设有绕缆始端固定器。

33.在所述的全自动光纤裁缆绕缆扎缆一体化装置中,所述机架上滑动安装有 缆卷拨出基座,所述缆卷拨出基座上滑动安装有可伸至所述纤缆卷一侧的缆卷 拨杆,所述缆卷拨杆与所述缆卷拨出基座之间设有拨卷就位驱动器,所述缆卷 拨出基座与所述机架之间设有缆卷拨出驱动器。

34.在所述的全自动光纤裁缆绕缆扎缆一体化装置中,所述计米装置包括转动 安装在所述机架上的计米固定轮,所述机架上活动安装有计米压持座,所述计 米压持座上转动安装有与所述计米固定轮对应的计米活动轮,所述计米压持座 与所述机架之间设有计米压持施力器;所述计米活动轮或者所述计米固定轮连 接有转数传感器。

35.在所述的全自动光纤裁缆绕缆扎缆一体化装置中,所述续缆装置包括滑动 安装在所述机架上的续缆移位滑座,所述续缆移位滑座上竖向滑动安装有续缆 取纤滑座,所述续缆取纤滑座上设有取纤夹持器,所述续缆取纤滑座与所述续 缆移位滑座之间设有取纤进给驱动器,所述续缆移位滑座与所述机架之间设有 续缆移位驱动器。

附图说明

36.本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施 例的描述而变得更加明显,其中:

37.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范 围。其中:

38.图1是本发明实施例的整体立体示意图;

39.图2是图1另一视角的立体结构示意图;

40.图3是本发明实施例计米装置的立体结构示意图;

41.图4是本发明实施例绕缆装置的剖视结构示意图;

42.图5是本发明实施例续缆装置的立体结构示意图;

43.图6是本发明实施例扎缆装置与续缆装置配合的立体结构示意图;

44.图7是图6的i处结构放大示意图;

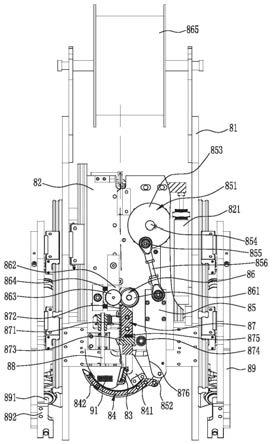

45.图8是图6中扎缆装置的正视结构示意图;

46.图9是扎缆装置的初始状态的示意图;

47.图10是扎缆装置动作到扎线裁断刀具接触扎线的状态的示意图;

48.图11是扎缆装置动作到扎线裁断刀具切断扎线且扎线回线导向臂动作到 位的状态的示意图;

49.图12是扎缆装置的扎结装置进行扎结动作的示意图;

50.图13是扎缆装置扎结动作完成后进行回复到示出状态的示意图;

51.图14是扎线裁断装置的示意图;

52.图15是裁切装置的立体图;

53.图16是裁切装置的剖视图;

54.图中:1-机架;

55.2-放缆装置;21-放缆架;22-放缆安装轴;23-光纤卷筒;24-放缆驱动装置; 25-放缆导向轮;

56.3-计米装置;31-计米固定轮;32-计米压持座;33-计米活动轮;34-转数传 感器;

57.4-张紧装置;41-下压张紧座;42-下压张紧轮;

58.5-裁缆装置;

59.6-绕缆装置;61-绕缆主轴;62-绕缆支撑臂;63-撑缆固定杆;64-撑缆活动 杆;65-缆卷松紧控制器;66-绕缆始端固定器;

60.7-续缆装置;71-换位续缆滑座;72-换位续缆驱动器;73-续缆移位滑座; 74-续缆移位驱动器;75-续缆取纤滑座;76-取纤进给驱动器;77-取纤夹持器;

61.8-扎缆装置;81-扎缆基座;811-换位扎缆驱动器;82-扎缆进给座;821

‑ꢀ

扎缆进给驱动器;83-扎线入线导向器;84-扎线回线导向臂;841-回线摆动段; 842-回线导向段;85-回线驱动滑块;851-滑块进给驱动器;852-回线导向传动 连杆;86-扎线供给装置;861-扎线供给主动轮;862-扎线压持座;863-扎线供 给从动轮;864-扎线压持施力器;865-扎线卷筒;87-扎线裁断装置;871-扎线 裁断基座;872-扎线通过孔;873-扎线裁断刀具;874-扎线裁断传动轮;875

‑ꢀ

扎线裁断回位弹簧;876-扎线裁断施力斜面;88-扎结主轴;881-扎结钩;882

‑ꢀ

扎线揽钩;89-缆卷拨杆;891-拨卷就位驱动器;892-拨杆进给座;

62.9-光纤;91-纤缆卷。

具体实施方式

63.下面结合附图和实施例,进一步阐述本发明。在下面的详细描述中,只通 过说明的方式描述了本发明的示范性实施例。毋庸置疑,本领域的普通技术人 员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方 式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不 是用于限制权利要求的保护范围。

64.图1和图2示出了包括扎缆装置的系统,其可称为“全自动光纤裁缆绕缆 扎缆一体

化装置”,在后述的实施方式中,其包括了可执行放缆、裁缆、续缆、 绕缆等工艺的装置。

65.该系统包括机架1,作为系统的支撑基础。常规地,所述机架1为铝型材 与板材的组合件,是本领域技术人员所熟知的,在此不再赘述。

66.纤缆卷是光纤线绕成的线卷。被传输的光纤线通常包括光纤、包覆光纤的 保护层,保护层包括pvc内层、加强纺纶材料、pvc外层,光纤线的两头 接上陶瓷插芯,可以用作光纤跳线。在后面的描述中,出于简化的目的, 光纤线也称为光纤。

67.如图1和图2所示,机架1的一侧设有放缆装置2,机架1上设有绕缆装 置6,机架1上位于放缆装置2和绕缆装置6之间依次设有张紧装置4、计米 装置3和裁缆装置5,机架1上设有将光纤9从裁缆装置5送至绕缆装置6处 的续缆装置7;机架1上设有与绕缆装置6对应的扎缆装置8。正常工作时, 放缆装置2将光纤9放出,光纤9经张紧装置4、计米装置3和裁缆装置5到 达绕缆装置6处进行绕卷,计米装置3计量到定长后,裁缆装置5对光纤9进 行裁切,绕缆装置6最终将光纤9绕成纤缆卷91。扎缆装置8将纤缆卷91进 行捆扎作业。捆扎好的纤缆卷91取下后,续缆装置7将刚才裁断的光纤9,从 裁缆装置5处送至续缆装置7处,继续下一个纤缆卷91的绕缆作业。

68.如图4和图6所示,绕缆装置6包括转动安装在机架1上的绕缆主轴61, 绕缆主轴61上固定设有至少两个周向均布设置的绕缆支撑臂62,本实施例示 意绕缆支撑臂62为四个。至少其中一绕缆支撑臂62上安装有可远离绕缆主轴 61活动的撑缆活动杆64,其余绕缆支撑臂62上固定设有撑缆固定杆63。撑缆 活动杆64和撑缆固定杆63共同围成可卷绕光纤9的卷绕结构。本实施例示意 两个绕缆支撑臂62上安装撑缆活动杆64,其余两个绕缆支撑臂62上固定设置 撑缆固定杆63,且撑缆活动杆64和撑缆固定杆63相互交错设置。撑缆活动杆 64连接有缆卷松紧控制器65;绕缆主轴61上设有绕缆始端固定器66。各支撑 臂62与绕缆主轴61通常设置成平行。在图6中仅示出了一个纤缆卷91被卷 绕在绕缆装置6上。如图1所示,绕缆装置6中的各支撑臂62提供的长度可 供多个纤缆卷91同时卷绕而成。

69.当光纤9始端送至绕缆装置6处后,绕缆始端固定器66对其进行固定。 缆卷松紧控制器65控制撑缆活动杆64远离绕缆主轴61,绕缆主轴61被驱动 转动,光线即可一圈一圈的卷绕在撑缆活动杆64和撑缆固定杆63上。当卷绕 完毕且捆扎完毕后,缆卷松紧控制器65控制撑缆活动杆64靠近绕缆主轴61, 纤缆卷91被松弛,可很容易被拨出。

70.本实施例示意撑缆活动杆64通过两个导轨滑块结构滑动安装在对应的绕 缆支撑臂62上,且滑动方向为沿绕缆主轴61的径向。缆卷松紧控制器65为 缆卷松紧控制缸,缆卷松紧控制缸的缸体与绕缆主轴61固定连接,缆卷松紧 控制缸的活塞杆与撑缆活动杆64固定连接。通过缆卷松紧控制缸的伸收,即 可实现撑缆活动杆64的远离和靠近绕缆主轴61的动作。当然本实施例也可在 绕缆支撑臂62的端部摆动安装活动杆摆臂,在活动杆摆臂上固定设置撑缆活 动杆64,来实现撑缆活动杆64的活动安装;此时,缆卷松紧控制器65为铰接 在活动杆摆臂和对应的绕缆支撑臂62之间的气缸或者电缸等。该技术方案也 可实现撑缆活动杆64的远离或者靠近动作,同样应在本发明的保护范围之内。

71.在后述的实施方式中,扎缆装置8对一处纤缆卷91进行扎结,然后在通 过移动对下一处纤缆卷91进行扎结,即各处纤缆卷91的扎结共用一个扎缆装 置8,但在另一实施方式中,如果系统的控制节拍需要,对各处的纤缆卷91 可分别设置扎缆装置8。

72.扎缆装置8包括设置在机架1上的扎缆基座81,扎缆基座81上滑动安装 有朝向绕

缆装置6滑动设置的扎缆进给座82,扎缆进给座82与扎缆基座81 之间设有扎缆进给驱动器821;扎缆进给座82上固定设有位于纤缆卷91一侧 设置的扎线入线导向器83,扎缆进给座82上转动安装有扎线回线导向臂84, 扎线回线导向臂84连接有回线导向驱动器;扎缆进给座82上设有扎线供给装 置86,扎缆进给座82上位于扎线供给装置86和扎线入线导向器83之间设有 扎线裁断装置87;扎缆进给座82上设有扎结装置。通过设置扎缆进给座82, 可将扎缆装置8尽可能地靠近绕缆装置6,并且在绕缆装置6动作时,移动调 整位置与绕缆装置6保持适当的距离。在另一实施方式中,扎缆进给座82可 以省略,例如通过绕缆装置6的位移来替代扎缆进给座82的移动。

73.根据如图所示的实施方式,在绕缆装置6将定长的光纤9卷绕成为纤缆卷 91后,扎缆进给驱动器821首先驱动扎缆进给座82靠近纤缆卷91,扎线入线 导向器83最终到达纤缆卷91处。回线导向驱动器驱动扎线回线导向臂84向 纤缆卷91的内侧转动,并最终与扎线入线导向器83形成完整的扎线导向通道。 扎线供给装置86可容易沿该完整的扎线导向通道,由纤缆卷91的一侧绕进, 再从纤缆卷91的另一侧绕出。扎线裁断装置87将扎线裁断后,在该完整的扎 线导向通道的作用下,处于纤缆卷91处的一段扎线整体呈u形,扎结装置可 很容易利用该段扎线的两端进行扎结作业,扎结装置的实施方式在将后述示例 性地说明。

74.本实施例扎线回线导向臂84包括转动安装在扎缆进给座82上的回线摆动 段841,回线摆动段841的端部固定设有呈弧形设置的回线导向段842,回线 导向段842可与扎线入线导向器83形成完整的扎线导向通道。优选地,回线 导向段842和扎线入线导向器83上设有扎线导向凹槽。回线导向段842的扎 线导向凹槽是倾斜的,如图8所示,回线导向段842的扎线导向凹槽朝左倾斜, 即朝向纤缆卷91另一侧,与回线导向段842的前进的摆动方向一致,这样有 利于扎线被稳定地从纤缆卷91的右侧引导到左侧。

75.回线导向驱动器包括滑动安装在扎缆进给座82上的回线驱动滑块85,回 线驱动滑块85连接有滑块进给驱动器851,回线驱动滑块85与扎线回线导向 臂84之间设有回线导向传动连杆852。滑动进给驱动器驱动回线驱动滑块85 向纤缆卷91进给时,回线导向传动连杆852可推动扎线回线导向臂84向纤缆 卷91的内侧摆动,回线导向传动连杆852在如图所示的实施方式中显示为杆 状,但不限于此,除了为杆状外,还可以是其它的构件,只要能将回线驱动滑 块85输出的运动传递到扎线回线导向臂84即可,例如回线导向传动连杆852 的另一实施方式是扎线回线导向臂84的端部的轨迹相应的异形槽,该异形槽 通过与回线导向传动连杆852的铰轴配合。本实施例滑块进给驱动器851包括 转动安装在扎缆进给座82上的滑块进给驱动盘853,滑块进给驱动盘853连接 有滑块进给驱动电机854,滑块进给驱动盘853上设有偏心连接轴855,偏心 连接轴855与回线驱动滑块85之间铰接连接有滑块进给驱动连杆856。通过上 述结构,滑块进给驱动盘853、滑块进给驱动连杆856和回线驱动滑块85构成 曲柄滑块机构。滑块进给驱动电机854由于被阻挡,在图中仅显示出电机轴的 端部。在滑块进给驱动电机854的驱动下,回线驱动滑块85可在行程范围内, 驱动扎线回线导向臂84向纤缆卷91内侧摆动,或者驱动扎线回线导向臂84 回位。当然滑块进给驱动器851也可直接采用电缸、气缸或者电机配合螺旋传 动来实现。采用如图所示的曲柄滑块机构的好处是可将扎线回线导向臂84驱 动并定位在多个位置,并且占用空间长度低,并且还具有成本低的优势。另外, 回线导向驱动器也可直接采用电缸或者气缸等结构来实现。

76.扎线供给装置86包括转动安装在扎缆进给座82上的扎线供给主动轮861, 扎线供

边对扎线起到引导作用。结合图9、图10,扎线供给装置86持续输出的扎线 即可随着该越来越长的弯弧状的扎线导向通道发生弯曲,弯曲的扎线在自身塑 性变形和越来越长的扎线导向通道的影响下,从纤缆卷91的另一侧伸出。最 终,随着回线驱动滑块85下滑到下极限位置或者下止点,如图11所示,扎线 裁断施力斜面876对扎线裁断刀具873的推动作用,使得扎线裁断刀具873相 对于图10所示的位置进一步向左移动,进而将扎线裁断,扎线回线导向臂84 进一步向左摆动,即向前进方向摆动,也和扎线入线导向器83形成最终的完 整的扎线导向通道,被裁断的这段扎线在纤缆卷91处形成迂回的形状,例如 u形,扎线的两端从扎结装置中穿过,即达到扎结装置可进行扎结作业的位置。

80.在一实施方式中,扎结装置包括安装在扎缆进给座82上的扎结主轴88, 扎结主轴88靠近纤缆卷91的一端固定设有呈s形设置的扎结钩881,扎结钩 881的两端分别固定设有扎线揽钩882,扎结主轴88连接有扎结驱动电机。当 位于纤缆卷91处的扎线形成u形后,扎结驱动电机驱动扎结主轴88转动,两 个扎线揽钩882最先接触u形的扎线的两端,并带领其绕扎结主轴88转动, 在转动过程中,u形的扎线两端以螺旋方式形成交互,并靠近扎结钩881处, 在扎结主轴88持续的转动中,该段扎线的两端最终以螺旋扎结方式完成捆扎, 扎结驱动电机停止即可。

81.图12示出了扎结装置完成捆扎后的状态,在扎结过程中,回线驱动滑块 85通常保持静止,相应地,扎线裁断刀具873和扎线回线导向臂84保持静止, 扎线回线导向臂84将扎线维持稳定的位置。在另一实施方式中,在扎结装置 实施螺旋式捆扎的过程中,即扎线的两端形成螺旋缠绕后,回线驱动滑块85 可被提前控制进行回撤动作。通常完成捆扎后,回线驱动滑块85被驱动回位, 扎线回线导向臂84回位,扎线裁断刀具873在扎线裁断回位弹簧875的作用 下回位,扎缆进给驱动器821驱动扎缆进给座82回位,纤缆卷91在绕缆装置 6上即可形成很容易被取下的状态。图13示出的状态与图9示出的状态相比, 扎线裁断刀具873和扎线回线导向臂84都位于示例性的初始状态,回线驱动 滑块85位于上止点或上极限位置,在图13中,扎线供给装置86等待控制指 令,进行扎线供给动作,扎线供给动作通常在纤缆卷91被拨出后执行。

82.如图6所示,机架1上滑动安装有缆卷拨出基座893,缆卷拨出基座893 上滑动安装有可伸至纤缆卷91一侧的缆卷拨杆89,缆卷拨杆89与缆卷拨出基 座893之间设有拨卷就位驱动器891,缆卷拨出基座893与机架1之间设有缆 卷拨出驱动器,通过后面的描述将理解到,缆卷拨出驱动器与换位扎缆驱动器 811设置成同一驱动器,相应地缆卷拨出基座893与扎缆基座81为同一基座的 不同部分,该基座由前述驱动器进行驱动,在图6所示的前后方向进行移动调 节,驱动器的一种实施方式是电机连接滚珠丝杠机构8112,电机可以由其它转 动输出装置替代,例如皮带机构8810。在纤缆卷91完成捆扎后,两缆卷松紧 控制器65分别控制对应的撑缆活动杆64靠近绕缆主轴61活动,纤缆卷91被 松弛。拨卷就位驱动器891驱动缆卷拨杆89伸出,如图6所示,在上下方向 两缆卷拨杆89由连接在同一个拨杆进给座892的上、下侧,拨杆进给座892 通过滑轨机构滑动设置在卷缆拨出基座893上。因撑缆活动杆64和撑缆固定 杆63之间存在较大的空间,上、下两缆卷拨杆89可很容易到达纤缆卷91的 一侧。然后缆卷拨出驱动器控制缆卷拨出基座893整体滑动,缆卷拨杆89即 可将纤缆卷91从绕缆装置6上拨出,形成自动下卷作业。在另一实施方式中, 拨卷就位驱动器891可采用电缸或者气缸等实现,缆卷拨出驱动器可采用电缸、 气缸或者电机配合螺旋传动等实现。

下靠近计米固定轮31,同样能形成计米活动轮33与计米固定轮31的夹持作用。 该技术方案同样应在本发明保护范围之内。

88.在一替代性的实施方式中,计米装置包括传感器以及前述绕缆装置,传感 器对绕缆装置的转速进行计数,根据绕缆装置转速来计算光纤线被传输或者卷 收的长度。该替代性的实施方式省略了计米活动轮以及压持座等,因此结构更 简单,设计、制造、维护成本更低。

89.张紧装置4包括竖向滑动安装在机架1上的下压张紧座41,下压张紧座 41上转动安装有下压张紧轮42。放缆装置2供出的光纤9经下压张紧轮42后, 再向上到达计米装置3处。本实施例利用下压张紧座41和下压张紧轮42的重 力作用,实现光纤9的张紧,该重力作用较小,不容易损坏光纤9结构。本实 施例示意在放缆架21上设置高于张紧装置4设置的放缆导向轮25,来使得下 压张紧座41的滑动更顺畅,张紧座用更有效。本实施例下压张紧座41通过两 根导杆形成竖向滑动安装。

90.在实际使用时,绕缆装置6的绕缆速度和放缆装置2的放缆速度不一定能 形成准确的匹配。当绕缆装置6的绕缆速度大于放缆装置2的放缆速度时,光 纤9在张紧装置4处的长度会缩短,光纤9自身的张紧力,会带动下压张紧座 41上升。反之,当绕缆装置6的绕缆速度小于放缆装置2的放缆速度时,甚至 绕缆装置6的绕缆速度为零时,如裁缆装置5裁断后扎缆装置8进行捆扎的时 候,张紧装置4处光纤9的长度会增长,下压张紧座41会形成下降。为避免 张紧装置4处光纤9过短或者过长,而引起不必要的问题发生。

91.另一方面,放缆装置2随着放缆的量的增加,在其放缆转速不变的情况下, 由于缆线的厚度减薄,因此放缆量在减少,这相当于绕缆装置6和放缆装置2 之间的绕缆速度和放缆速度在发生变化,这也会导致二者不能匹配。通过前述 张紧装置4,张紧装置4上下移动,上下移动的量就是缓存光纤线的缓存长度, 该缓存长度用于动态地自适应绕缆装置6的绕缆速度和放缆装置2的放缆速度 的变动。

92.本实施例机架1上设置与下压张紧座41对应的最高位传感器和最低位传 感器,对下压张紧座41的最高位和最低位分别进行检测,使张紧装置4处的 光纤9长度始终保持在一定范围内。当然最高位传感器和最低位传感器也信号 连接电气控制器,电气控制器的输出端信号连接放缆装置2。最高位传感器和 最低位传感器的设置,在图中未进行示意,可以选择光电传感器、霍尔传感器 或者其它位置传感器。

93.裁缆装置5主要为两裁切刀剪切光纤9的结构。如图16所示,裁缆装置5 包括固定刀座54、活动刀座52,固定刀座54提供移动通道540,活动刀座52 设置在该移动通道540中。固定刀座54设置有过线槽541以及切线刀55,切 线刀55的刃部延伸到过线槽541,相应地,活动刀座52上设置多个切线刀56, 切线刀56可移动至与切线刀55相会的位置,该相会的位置位于过线槽541。 活动刀座52由切线驱动器51驱动。切线驱动器51的一种实施方式是气缸。 当活动刀座52移动以使两切线刀55、56分离时,光纤线9可以穿过过线槽541, 活动刀座52移动时两切线刀55、56相会并再相错时,过线槽541中的光纤线 9就被切断。通过后面的描述将理解到,在裁缆装置5的上游侧被切断的光纤 线9的端部由续缆装置7夹持,即被取纤夹持器77夹持,随后续缆装置7再 将光纤线9牵引经过过线槽541,并传输到绕缆装置6处,由绕缆装置6夹持 并开始绕缆。光纤线9向前传输的动力仅由绕缆装置6提供,因此可以省略中 间驱动光纤线9的许多部件,例如步进电机、主动轮、从动轮、压紧气缸、 送线滚轮

及送线嘴等,有效地简化了机构的结构件数量,由于续缆装置7 的一个工位设置在裁缆装置5的上游侧,因此即便光纤线9被裁缆装置5 裁断失去驱动动力,光纤线9同样被保持在张紧状态,同时配合前述的缓 存系统,光纤线9在被续缆装置7牵引到绕缆装置6进行绕缆前,光纤线9 可以持续保持在被张紧状态。

94.绕缆始端固定器66用于将光纤9到达绕缆装置6的始端进行固定,防止 其在卷绕过程发生打滑。本实施例示意绕缆始端固定器66为固定设置在绕缆 主轴61上的手指气缸,手指气缸的两手指上分别设置夹持块,该技术为本领 域技术人员根据描述和现有技术很容易理解的,在此不再赘述。本实施例示意 绕缆主轴61上对称设置两个绕缆始端固定器66。在绕缆装置6结束一次绕缆 作业时,优选地,控制绕缆始端固定器66为竖直状态,这可方便续缆装置7 将下一波光纤9的始端送来后直接进行始端固定。

95.续缆装置7包括滑动安装在机架1上的续缆移位滑座73,续缆移位滑座 73上竖向滑动安装有续缆取纤滑座75,续缆取纤滑座75上设有取纤夹持器77, 续缆取纤滑座75与续缆移位滑座73之间设有取纤进给驱动器76,续缆移位滑 座73与机架1之间设有续缆移位驱动器74。在裁缆装置5裁断光纤9前,续 缆移位驱动器74驱动续缆移位滑座73滑动至裁缆装置5的上方(第一工位), 取纤进给驱动器76驱动续缆取纤滑座75下降,取纤夹持器77夹持住位于裁 缆装置5之前的光纤9。当裁缆装置5裁断后,取纤夹持器77的夹持作用,可 保证取纤夹持器77和放缆装置2之间的光纤9不会出现乱动。当捆扎好的纤 缆卷91被拨出、要进行下一波光纤9的绕缆作业时,取纤进给驱动器76驱动 续缆取纤滑座75升起,续缆移位驱动器74驱动续缆移位滑座73滑至绕缆装 置6处(第二工位)。取纤夹持器77夹持的光纤9的部位,即为前述绕缆的 始端。根据此时绕缆始端固定器66的高度,使取纤进给驱动器76驱动续缆取 纤滑座75进行一定的升降。最终取纤夹持器77夹持的光纤9的始端处于绕缆 始端固定器66上,绕缆始端固定器66对始端进行固定后,取纤夹持器77解 除夹持,续缆装置7回位,绕缆装置6可进行绕缆作业。

96.本实施例续缆移位驱动器74和取纤进给驱动器76均可采用气缸、电缸或 者电机配合螺旋传动等来实现,取纤夹持器77也通过手指气缸来实现。

97.根据图1和图2所示的实施例,前述放缆、裁缆、续缆、绕缆、扎结可在 多个路径中并列进行。本实施例放缆装置2中,放缆架21上设置六个光纤卷 筒23,并分居放缆架21两侧,即每侧三个光纤卷筒23,同侧的三个光纤卷筒 23同步放缆。

98.对应每侧的三个光纤卷筒23放出的光纤9,张紧装置4和计米装置3分别 设置三个;撑缆固定杆63和撑缆活动杆64的长度加长,绕缆主轴61上设置 三对绕缆始端固定器66;续缆装置7中续缆取纤滑座75上设置三个取纤夹持 器77。

99.而续缆装置7中,在续缆移位滑座73与机架1之间设置换位续缆滑座71, 续缆移位滑座73滑动安装在换位续缆滑座71上;换位续缆滑座71横向滑动 安装在机架1上,且可在两侧的裁缆装置5之间活动,换位续缆滑座71与机 架1之间设有换位续缆驱动器72。通过换位续缆驱动器72驱动换位续缆滑座 71的滑动,续缆装置7可在一侧的三根光纤9续缆后,到另一侧再进行另一侧 的三个光纤9续缆。

100.同样的,本实施例扎缆装置8中,扎缆基座81横向滑动安装在机架1上, 扎缆基座81与机架1之间设有换位扎缆驱动器811。通过换位扎缆驱动器811 驱动扎缆基座81的滑动,扎缆基座81可在一侧对三个纤缆卷91依次进行捆 扎作业,然后再到另一侧对另外三个

纤缆卷91依次进行捆扎作业。

101.基于扎缆基座81的滑动安装,本实施例缆卷拨出基座与扎缆基座81固定 连接设置,即扎缆基座81兼作缆卷拨出基座,换位扎缆驱动器811兼作缆卷 拨出驱动器,这样本实施例结构更为紧凑。在扎缆装置8完成一侧的三个纤缆 卷91的捆扎作业后,扎缆装置8中的扎缆结构回位,换位扎缆驱动器811驱 动扎缆基座81到达该侧三个纤缆卷91的侧方,拨卷就位驱动器891驱动缆卷 拨杆89伸出,换位扎缆驱动器811驱动扎缆基座81滑动,缆卷拨杆89将该 侧三个纤缆卷91拨出。为方便两侧纤缆卷91的分别拨出,本实施例在扎缆基 座81的两侧分别滑动安装一个拨杆进给座892,每个拨杆进给座892分别配套 辣卷拨杆89和拨卷就位驱动器891。拨出后,缆卷拨杆89回位,换位扎缆驱 动器811驱动扎缆基座81到另一侧三个纤缆卷91处就位。

102.通过上述结构优化,本实施例一侧在进行裁缆、扎缆、缆卷拨出和续缆的 过程中,另一侧可同时进行绕缆,如此形成绕缆不停止作业,大大提高光纤9 裁缆绕缆扎缆的整体效率。其中,换位续缆驱动器72和换位扎缆驱动器811 均可采用电缸、气缸或者电机配合螺旋传动等结构实现。

103.本实施例实现了光纤9扎缆的全自动化作业,尤其可实现从放缆到扎缆整 个工艺的全自动化作业,减少了人力使用,降低了用工成本,提高了生产效率。 并通过合理的结构布置,大大提高自动化作业的整体效率,具有较高的经济价 值和社会价值。

104.以上显示和描述了本发明的基本原理、主要特征及本发明的优点。本行业 的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中 描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明 还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本 发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1