应用于钢丝棉裁切的封闭工作舱的制作方法

[0001]

本实用新型涉及应用于钢丝棉裁切的封闭工作舱,属于封闭作业舱的技术领域。

背景技术:

[0002]

在一些高分子材料制备过程中,会涉及到蒸发器皿制作,而根据不同制备需求,蒸发器皿中需要选择不同的填充层。

[0003]

本案涉及蒸发器皿中需要在器皿主体内填充钢丝棉层,钢丝棉一般为卷材,需要将卷材切割成块再冲切成与器皿主体相匹配的垫层,传统裁切为纯手工裁切,裁切过程中会产生一定地纤维屑,纤维屑会对作业环境造成影响,存在安全隐患。

技术实现要素:

[0004]

本实用新型的目的是解决上述现有技术的不足,针对传统裁切存在纤维屑影响的问题,提出应用于钢丝棉裁切的封闭工作舱。

[0005]

为了达到上述目的,本实用新型所采用的技术方案为:

[0006]

应用于钢丝棉裁切的封闭工作舱,包括密封舱主体,所述密封舱主体包括裁切工作舱、与所述裁切工作舱相连的供料舱和出料舱,

[0007]

其中,所述裁切工作舱内设有自动裁切机构和冲切机构,所述裁切工作舱的舱壁为透明面壁,所述透明面壁上设有若干延伸至裁切工作舱内的密封作业手套,

[0008]

所述供料舱包括供料密封舱门及设置在供料舱内的供料轴,所述供料舱与所述裁切工作舱之间设有隔离板,所述隔离板上设有用于所述供料轴上料带穿过的开缝,

[0009]

所述出料舱设有出料密封舱门,所述出料舱与所述裁切工作舱之间设有具备开合位移的密封隔离门。

[0010]

优选地,所述裁切工作舱连通有循环除尘机构。

[0011]

优选地,所述裁切工作舱的顶壁上设有出气管路、侧壁上设有进气管路,所述进气管路的管口与所述自动裁切机构的出料端位置相匹配,并且所述进气管路的管口设有过滤网板,

[0012]

所述循环除尘机构与所述出气管路、所述进气管路相连通。

[0013]

优选地,所述开缝内设有底辊轴和顶辊轴,所述底辊轴与所述顶辊轴之间形成供料带穿过的间隙。

[0014]

优选地,所述顶辊轴具备升降位移。

[0015]

优选地,所述裁切工作舱内设有照明机构。

[0016]

优选地,所述自动裁切机构包括沿料带运行方向依次设置的支承台、驱动辊机构、及裁切机构。

[0017]

优选地,所述冲切机构包括升降冲压端、位于所述升降冲压端底部的冲压基座、及用于驱动控制所述升降冲压端的驱动源的双手触控开关。

[0018]

本实用新型的有益效果主要体现在:

[0019]

1.满足钢丝棉裁切的全封闭作业需求,消除扬尘影响,提高了作业环境安全性。

[0020]

2.采用与裁切工作舱相分隔的供料舱和出料舱设计,满足上料及卸料需求,有效减少上料卸料作业时的扬尘,更安全可靠。

[0021]

3.具备除尘集尘设计,降低清洁难度,易于维护。

附图说明

[0022]

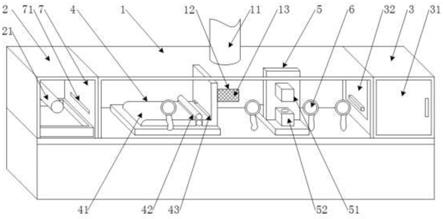

图1是本实用新型用于钢丝棉裁切的封闭工作舱的结构示意图。

[0023]

图2是本实用新型中隔离板上开缝的结构示意图。

具体实施方式

[0024]

本实用新型提供应用于钢丝棉裁切的封闭工作舱。以下结合附图对本实用新型技术方案进行详细描述,以使其更易于理解和掌握。

[0025]

应用于钢丝棉裁切的封闭工作舱,如图1所示,包括密封舱主体,密封舱主体包括裁切工作舱1、与裁切工作舱1相连的供料舱2和出料舱3。

[0026]

其中,裁切工作舱1内设有自动裁切机构4和冲切机构5,裁切工作舱1的舱壁为透明面壁,透明面壁上设有若干延伸至裁切工作舱内的密封作业手套6。

[0027]

供料舱2包括供料密封舱门及设置在供料舱2内的供料轴21,供料舱2与裁切工作舱1之间设有隔离板7,7隔离板上设有用于供料轴21上料带穿过的开缝71。

[0028]

出料舱3设有出料密封舱门31,出料舱3与裁切工作舱1之间设有具备开合位移的密封隔离门32。

[0029]

具体地说明,通过供料舱2进行钢丝棉料卷的上料,钢丝棉的自由端穿过开缝71接入自动化裁切机构4,接入作业通过密封作业手套6进行。自动化裁切机构4自动将钢丝棉切割,人工通过密封作业手套6在裁切工作舱1内进行对冲切机构5的操作实现冲切作业。

[0030]

冲切成型的成品通过打开密封隔离门32可堆放在出料舱3内。进行成品卸料时,将密封隔离门32关闭,使得出料舱3内扬尘降落后再进行打开出料密封舱门31的卸料作业。

[0031]

如此设计,确保裁切工作舱1裁切冲切作业时属于密封状态,而上料及卸料时,能与裁切工作舱1隔离,有效防止扬尘。

[0032]

在一个具体实施例中,裁切工作舱1连通有循环除尘机构。裁切工作舱1的顶壁上设有出气管路11、侧壁上设有进气管路12,进气管路12的管口与自动裁切机构的出料端位置相匹配,并且进气管路12的管口设有过滤网板13。循环除尘机构与出气管路、进气管路相连通。

[0033]

通过循环除尘机构能对裁切工作舱1空间除尘,防止粉尘堆积,而进气管路12便于将自动裁切机构出料端的裁切碎屑扬起,满足除尘需求。另外,为了避免出现除尘故障导致粉尘回流,在进气管路12的管口设计了过滤网板13。

[0034]

在一个具体实施例中,如图2所示,开缝71内设有底辊轴711和顶辊轴712,底辊轴与顶辊轴之间形成供料带穿过的间隙。

[0035]

具体地说明,通过两个具备自由旋转位移的辊轴设计,能与钢丝棉料带的顶面和底面相对接,消除配合间隙,壁面扬尘外泄至供料舱2内。

[0036]

更优地,顶辊轴712具备升降位移。

[0037]

即顶辊轴712具备一定高度调节位移,满足不同厚度钢丝棉的顶部压接需求,钢丝棉料带本身具备一定地结构强度,满足穿接需求。

[0038]

在一个具体实施例中,裁切工作舱1内设有照明机构。能提供照明。

[0039]

自动裁切机构4包括沿料带运行方向依次设置的支承台41、驱动辊机构42、及裁切机构43。

[0040]

即料带支承在支承台41上并接入驱动辊机构42,驱动辊机构42驱动料带运行,裁切机构43将料带进行裁切分割,自动化运行高效,裁切精度可控。

[0041]

冲切机构5包括升降冲压端51、位于升降冲压端底部的冲压基座51、及用于驱动控制升降冲压端的驱动源的双手触控开关。

[0042]

即通过人工进行裁片上料后,自动进行冲切作业,降低了作业强度,同时需要双手进行双手触控开关的驱动,杜绝人手探入冲切区的风险,消除作业安全隐患。

[0043]

本案中,供料舱2和出料舱3内均具备集尘底座8,众所周知,钢丝棉料带在放料过程中,本身存在一定地碎屑掉落,而经过冲切后的钢丝棉片也会夹带一些碎屑,通过集尘底座的设计,便于收集落尘,从而降低清洁难度。

[0044]

通过以上描述可以发现,本实用新型应用于钢丝棉裁切的封闭工作舱。满足钢丝棉裁切的全封闭作业需求,消除扬尘影响,提高了作业环境安全性。采用与裁切工作舱相分隔的供料舱和出料舱设计,满足上料及卸料需求,有效减少上料卸料作业时的扬尘,更安全可靠。具备除尘集尘设计,降低清洁难度,易于维护

[0045]

以上对本实用新型的技术方案进行了充分描述,需要说明的是,本实用新型的具体实施方式并不受上述描述的限制,本领域的普通技术人员依据本实用新型的精神实质在结构、方法或功能等方面采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1