一种管带机的防跑偏装置的制作方法

[0001]

本实用新型涉及管带机技术领域,具体涉及一种管带机的防跑偏装置。

背景技术:

[0002]

管状带式输送机又称管带机,因其具有环保、经济、可大倾角输送物料等优点,现已在国内外冶金、煤炭等行业得到了广泛的运用。

[0003]

但是,在实际生产运行中,管带机经常会出现跑偏等先天不足的问题,尤其是在弧形段,跑偏现象更为严重,进而对生产造成了极大的不利影响。目前,针对管带机弧形段跑偏问题的解决方案主要都是等管带机弧形段跑偏之后再进行纠偏,而无法预知管带机弧形段哪个位置即将发生跑偏进而提前去控制。

[0004]

因此,如何提供一种方案,以至少克服上述部分缺陷,仍是本领域技术人员亟待解决的技术问题。

技术实现要素:

[0005]

本实用新型的目的是提供一种管带机的防跑偏装置,可以较大程度地在跑偏之前对管状带的跑偏现象进行克服,并能够测得具体是哪个位置存在跑偏趋势。

[0006]

为解决上述技术问题,本实用新型提供一种管带机的防跑偏装置,所述管带机设有若干组托辊支撑部件,各所述托辊支撑部件均包括沿周向间隔分布的若干托辊,以将皮带卷成管状带;所述防跑偏装置包括设于各所述托辊支撑部件的至少部分所述托辊上的压力传感器,与所述管状带对所述托辊支撑部件产生的合力交叉的所述托辊为基准辊,所述托辊支撑部件的经过所述基准辊的中点的对称轴为基准轴,所述基准轴的两侧均设有所述压力传感器,且两侧的所述压力传感器关于所述基准轴对称设置,所述基准轴的两侧的所述压力传感器测得的压力值分别为第一压力值和第二压力值;还包括控制器和与各所述托辊支撑部件配套安装的调整部件,所述控制器与各所述压力传感器均信号连接,所述控制器能够根据所述第一压力值、所述第二压力值控制相应所述调整部件进行动作,以驱使相应所述托辊支撑部件进行转动。

[0007]

当第一压力值和第二压力值不相等或者二者的压力差值超出一定范围时(以下称之为第一设定范围),即意味着管状带对于基准轴两侧的托辊所产生的压力已经不能平衡,相应地,也意味着托辊支撑部件位于基准轴两侧的托辊对于管状带的支撑力已经不能够平衡,管状带相对于托辊支撑部件存在扭转趋势,此时,通过调整部件控制托辊支撑部件进行转动,可使得第一压力值和第二压力值相等或者上述压力差值回到前述第一设定范围,即可对管状带的扭转趋势进行抑制,从而可以较大程度地在跑偏之前对管状带的跑偏现象进行克服。

[0008]

此外,各托辊支撑部件上均设有前述的传感器,通过控制器即可以容易地知晓压力信号的来源,进而可以准确地判断具体是哪个位置出现了扭转趋势,而且,通过监测具体是哪个位置出现扭转趋势也可以为管带机易扭转位置判断积累数据,进而可以为后续管带

机的设计、托辊支撑部件的布置等提供理论支持。

[0009]

可选地,所述压力传感器设置于所述基准辊,并位于所述基准辊的两个端部。

[0010]

可选地,所述压力传感器还设置于与所述基准辊相邻的两个所述托辊。

[0011]

可选地,所述压力传感器设置于与所述基准辊相邻的两个所述托辊。

[0012]

可选地,所述托辊支撑部件包括固定板,所述固定板设有供所述管状带穿过的穿过孔,各所述托辊均安装于所述固定板;所述调整部件包括驱动件,所述驱动件与所述固定板传动连接,用于驱使所述托辊支撑部件进行转动。

[0013]

可选地,所述固定板的外缘设有齿圈部,所述驱动件的驱动轴设有驱动齿轮,所述驱动齿轮与所述齿圈部相啮合。

[0014]

可选地,还包括预计算单元,所述预计算单元能够模拟计算设定运行条件下所述管状带在相应所述托辊支撑部件处所产生的合力与该托辊支撑部件的所述基准辊的夹角值,所述控制器能够接收所述夹角值、并通过相应所述调整部件控制与之配套的所述托辊支撑部件进行转动。

[0015]

可选地,所述防跑偏装置应用于所述管带机的弧形段。

附图说明

[0016]

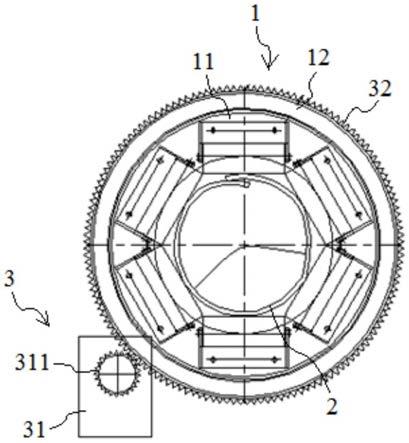

图1为本实用新型所提供管带机的防跑偏装置与托辊支撑部件和管状带的安装结构图;

[0017]

图2为托辊支撑部件与管状带的安装结构图;

[0018]

图3为压力传感器在各托辊上的安装结构图;

[0019]

图4为一种设定运行条件的示意图。

[0020]

图1-4中的附图标记说明如下:

[0021]

1托辊支撑部件、11托辊、111压力传感器、11a基准辊、12固定板、121穿过孔;

[0022]

2管状带;

[0023]

3调整部件、31驱动件、311驱动齿轮、32齿圈部;

[0024]

a基准轴。

具体实施方式

[0025]

为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

[0026]

本文中所述“若干”是指数量不确定的多个,通常为两个以上;且当采用“若干”表示某几个部件的数量时,并不表示这些部件在数量上的相互关系。

[0027]

请参考图1-4,图1为本实用新型所提供管带机的防跑偏装置与托辊支撑部件和管状带的安装结构图,图2为托辊支撑部件与管状带的安装结构图,图3为压力传感器在各托辊上的安装结构图,图4为一种设定运行条件的示意图。

[0028]

可以知晓,管带机一般包括皮带和若干组托辊支撑部件,各托辊支撑部件均包括若干沿周向间隔分布的托辊,以将经过托辊支撑部件的皮带卷成管状带。

[0029]

经过申请人的分析研究发现,管带机的跑偏通常是发生在弧形段,这是因为弧形段相比于直线段存在转弯,物料在进入弧形段后受到离心力的作用会堆积在弧形段管状截

面的一侧、并存在向该侧运动的趋势,相应地,物料就会对管状截面产生一个向另一侧的摩擦力,该摩擦力是驱使管状带发生扭转的根本原因。

[0030]

反映到管状带的外部,即管状带对于相应位置处的托辊支撑部件的合力与该托辊支撑部件给予管状带的合力无法达到平衡,进而促使管状带相对托辊支撑部件发生扭转。

[0031]

基于上述研究,本实用新型提供一种管带机的防跑偏装置,如图1-3所示,该防跑偏装置包括设于各托辊支撑部件1的至少部分托辊11上的压力传感器111,在托辊支撑部件1的各托辊11中,本实用新型实施例将与管状带2对托辊支撑部件1产生的合力f存在交叉的托辊11称之为基准辊11a,托辊支撑部件1的经过基准辊11a的中点的对称轴为该托辊支撑部件1的基准轴a,在基准轴a的两侧均设有压力传感器111,且两侧的压力传感器111关于基准轴a对称设置,基准轴a的两侧的压力传感器111测得的压力值分别为第一压力值和第二压力值。

[0032]

需要说明,如果基准轴a的两侧均只设有一个压力传感器111,则上述的第一压力值、第二压力值分别为基准轴a两侧的压力传感器111的测得值;而如果基准轴a的两侧均设有多个压力传感器111,则上述的第一压力值、第二压力值分别为基准轴a两侧的各压力传感器111测得值的加和。

[0033]

进一步地,该防跑偏装置还包括控制器(图中未示出)和与各托辊支撑部件1配套安装的调整部件3,控制器与各压力传感器111均信号连接,控制器能够根据第一压力值和第二压力值来控制相应的调整部件3进行动作,以驱使相应的托辊支撑部件1进行转动。

[0034]

具体而言,当第一压力值和第二压力值不相等时,即意味着管状带2对于基准轴a两侧的托辊11所产生的压力已经不能平衡,相应地,也意味着托辊支撑部件1位于基准轴a两侧的托辊11对于管状带2的支撑力已经不能够平衡,管状带2相对于托辊支撑部件1存在扭转趋势,此时,通过调整部件3控制托辊支撑部件1进行转动直至第一压力值和第二压力值相等,即可对管状带2的扭转趋势进行抑制,从而可以在跑偏之前对管状带的跑偏现象进行克服。

[0035]

此外,各托辊支撑部件1上均设有前述的传感器111,通过控制器即可以容易地知晓压力信号的来源,进而可以准确地判断具体是哪个位置出现了扭转趋势,而且,通过监测具体是哪个位置出现扭转趋势也可以为管带机易扭转位置判断积累数据,进而可以为后续管带机的设计、托辊支撑部件1的布置等提供理论支持。

[0036]

事实上,第一压力值和第二压力值不相等,只是说明管状带2存在扭转趋势,但是否会发生扭转还取决于第一压力值和第二压力值的差值是否足够大、进而可以克服管状带2与托辊支撑部件1之间的静摩擦力。因此,在实际应用中,也可以设置第一设定范围,如果第一压力值和第二压力值的压力差值未超过上述的第一设定范围,则可以不进行调节,也就是说,调整部件2可以只在上述的压力差值超过第一设定范围才进行动作、以控制相应托辊支撑部件1进行转动;而且,这种方案可以减少控制难度,能够避免系统振动等因素而导致的第一压力值和第二压力值无法调整至完全相等的情形。

[0037]

需要指出,上述第一设定范围的具体范围值在此并不做限定,具体可以结合管状带2与各托辊11之间静摩擦力的大小等因素进行确定;同时,上述压力差值可以为正值,也可以为负值,正负实际上决定着调整部件3驱使托辊支撑部件1转动的方向。

[0038]

另外,本实用新型实施例也不限定压力传感器111的设置位置、数量等,只要各压

力传感器111所检测的压力值能够满足上述的功能需求即可。

[0039]

在一种具体的方案中,前述的压力传感器111可以仅设置于基准辊11a,此时,各压力传感器111可以位于基准辊11a的两个端部上,如图3实施例中的

③

号传感器和

④

号传感器;和/或,压力传感器111还可以设置于与基准辊11a相邻的两个托辊11,为便于描述,可以将与基准辊11a相邻的两个托辊11称之为相邻辊,相邻辊上所设置的压力传感器11的数量以及位置并不做限定,在图3实施例中,相邻辊上的压力传感器11也是位于轴向端部,如图3所示出的

①

号传感器和

②

号传感器、

⑤

号传感器和

⑥

号传感器。

[0040]

以图3所示出的压力传感器111的布置情况为例,第一压力值和第二压力值分别可以为

①

号传感器、

②

号传感器、

③

号传感器测得值的加和以及

④

号传感器、

⑤

号传感器、

⑥

号传感器测得值的加和。

[0041]

一般而言,托辊支撑部件1可以包括固定板12,固定板12可以设有供管状带2穿过的穿过孔121,各托辊11均可以通过支架等部件安装于固定板12,并环绕穿过孔121布置。

[0042]

调整部件3可以包括驱动件31,该驱动件31具体可以为电机等,驱动件31与固定板12传动连接,用于驱使托辊支撑部件1进行转动。在一种示例性的方案中,如图1所示,固定板12的外缘可以设有齿圈部32,齿圈部32可以与固定板12一体成型,或者,齿圈部32与固定板12也可以分别制造,然后,齿圈部32可以采用焊接、卡接、螺纹连接等方式与固定板12进行连接;驱动件31的驱动轴可以设有驱动齿轮311,驱动齿轮311可以与齿圈部32相啮合,以通过齿轮传动的方式来实现驱动件31与固定板12的传动连接。

[0043]

除此之外,驱动件31与固定板12之间也可以采用带轮传动、链轮传动等方式来实现动力的传递。

[0044]

进一步地,还可以包括预计算单元,预计算单元能够模拟计算设定运行条件下管状带2在各托辊支撑部件1处所产生的合力f与相应托辊支撑部件1的基准辊11a的夹角值,控制器还可以与预计算单元信号连接,在夹角值超出第二设定范围时,控制器能够向相应调整部件3发出控制信号,以通过相应调整部件3控制与之配套的托辊支撑部件1进行转动,直至夹角值回到第二设定范围。

[0045]

这里的预计算单元与控制器、调整部件3的配合实际上是在管带机开始运行前对各托辊支撑部件1所进行的预调整,以最大程度地减少实际运行过程中管状带2发生扭转跑偏的可能性。上述的设定运行条件与实际运行条件是一致的,所包含运行参数的种类等可以根据实际情况进行确定,例如,可以参见图4,图4即示出了一种具体的设定运行条件。

[0046]

在实际调整过程中,所期望的调整结果是合力f与基准辊11a(的轴向)相垂直,即二者之间的夹角值为90度(以下称之为期望值),但考虑到调整误差等因素,可以在上述期望值的基础上设置一定的浮动范围,以形成上述的第二设定范围,这里,本实用新型实施例并不限定该第二设定范围的具体范围,在实际应用中,本领域技术人员可以根据具体的情况进行设置。

[0047]

需要强调,尽管本实用新型的设计初衷是解决管带机弧形段跑偏的问题,但这并不意味着本实用新型所提供防跑偏装置仅能够应用于管带机的弧形段,事实上,该防跑偏装置在管带机的其他位置同样能够适用。

[0048]

以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰

也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1