一种热处理过程中的安全输送车的制作方法

[0001]

本实用新型涉及热处理设备,更具体地说,它涉及一种热处理过程中的安全输送车。

背景技术:

[0002]

辊轴需要进行热处理,以获得预期组织和性能的一种金属热加工工艺。淬火是钢热处理工艺中应用最为广泛的工种工艺方法。刚刚完成淬火的工件上的温度相对人来说依然是高温的,直接与人接触,依然具有烫伤的风险。在生产加工中十分有必要对将完成淬火的搬运工具做防护处理,避免人与淬火位置直接接触,造成不必要的生产损伤。对于端部需要硬化处理的光轴来说,仅有端部是高温、危险的。

[0003]

中国专利公告号cn209555305u,名称为一种热处理淬火箱装置,该申请案公开了一种热处理淬火箱装置,包括淬火箱、搬运装置和上料装置;所述上料装置横向设置在淬火箱一侧,搬运装置倾斜设置在淬火箱内,搬运装置底端与淬火箱底面连接,搬运装置顶端与上料装置的上表面连接;所述搬运装置包括移动机构和移动台,移动台可上下滑动的设置在移动机构上,移动台上表面水平设置;所述移动机构包括移动架、电机和螺杆,移动架上设有滑轨,螺杆可转动的设置在移动架上,螺杆上位于上料装置一端同轴连接有第一锥齿轮,电机连接有第二锥齿轮,第一锥齿轮和第二锥齿轮啮合;所述上料装置包括上料架、推出气缸和放置台。本实用避免淬火箱损坏和影响产品淬火质量,增长搬运装置使用寿命。完成淬火的工件进入了淬火箱中,不利于后续搬运、置入到下一流程中的工装中。

技术实现要素:

[0004]

本实用新型克服了现在的搬运工具没有对完成淬火的工装进行很好的防护,使得搬运输送车具有安全风险的不足,提供了一种热处理过程中的安全输送车,它对热处理位置进行了对应的加护,提高了安全系数。

[0005]

本实用新型的第二发明目的是用于实现搬运工装的高度可调化,避免在搬运时需要人俯仰,减少了劳动损耗。

[0006]

为了解决上述技术问题,本实用新型采用以下技术方案:

[0007]

一种热处理过程中的安全输送车,对完成热处理的光轴进行搬运,包括底板、万向自锁轮、防护板以及推送支架,万向自锁轮设置在底板的底部,推送支架包括分别设置在底板宽度方向两侧的立柱以及连接在立柱之间的横向推杆,所述防护板设置在底板长度方向的一端,防护板竖向布置,所述横向推杆设置在远离防护板的一端,所述防护板横向推杆的一面贴合有隔热材料。

[0008]

热处理的工件为光轴,具体的,加工的是光轴的端部,此时,光轴的端面与一小部分侧面的温度较高。工人或机械手手动的将光轴从流水线取下,然后放入到小车中,然后保持热的一端均在同一侧。利用万向自锁轮锁定小车,避免放下光轴的时候误推动小车。立柱用于对两侧的光轴限位,避免其掉落,连接在两立柱之间的横向推杆可以让人推动小车。防

护板正对光轴的热端,其上的隔热材料避免热量传导到防护板,使得人在接触防护板时被烫伤。

[0009]

作为优选,底板上还设有顶板,所述底板和顶板之间连接有剪叉式提升结构,所述剪叉式提升结构包括剪叉支架、电池、液压泵和液压缸,剪叉式支架分别连接在底板和顶板之间,液压缸和液压泵驱动剪叉式支架升降。上述结构用于实现第二发明目的,剪叉式的提升结构为目前比较成熟的提升结构。利用电池驱动液压泵和液压缸使得剪叉支架升降顶板。让人在放下和取出底部位置的光轴不需要弯腰,减轻了工人的劳动损伤。

[0010]

作为优选,所述顶板上可拆卸连接有定位板,定位板上设有若干沿长度方向布置的定位凹槽。定位凹槽定位工件,形成一层稳定的底部支撑结构,上方的光轴可以放置在下部的两光轴之间。整体结构更加稳定。不易在运输过程中掉落。

[0011]

作为优选,所述顶板经紧固件连接定位板。定位板采用紧固件形式连接顶板具有更好的稳定性,对于不同直径的光轴可以采用不同的定位板来支撑,具有更好的泛用性。

[0012]

作为优选,所述定位凹槽形状与光轴对应。上述结构使得定位稳定,光轴不易翻动。

[0013]

作为优选,相邻定位凹槽贴合排布,光轴沿最密堆积叠放在定位板上。上述结构减小了光轴之间的活动间隙,提高了承载量。

[0014]

作为优选,所述定位板和顶板之间设置有称重传感器,称重传感器电连接控制器,控制器控制所述剪叉式提升结构根据重量变化下降。称重传感器可以检测到当铺满了一层光轴后自动下降一定距离,使得人始终在一个舒适的高度上工作;将光轴搬离小车也是一样的。

[0015]

与现有技术相比,本实用新型的有益效果是:

[0016]

(1)在光轴的热端设置了防护板,减少了安全风险;

[0017]

(2)定位板可升降,减少了人弯腰的次数,提高了工作感受。

附图说明

[0018]

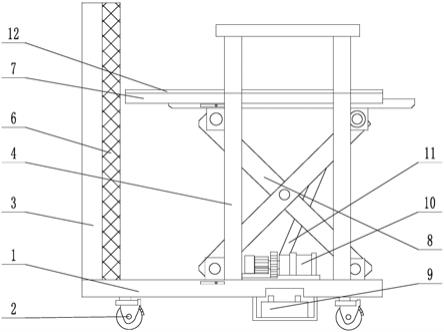

图1是本实用新型的结构示意图;

[0019]

图2是本实用新型的定位板立体图;

[0020]

图中:底板1、万向自锁轮2、防护板3、立柱4、隔热材料6、顶板7、剪叉支架8、电池9、液压泵10、液压缸11、定位板12、定位凹槽13。

具体实施方式

[0021]

下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体描述:

[0022]

实施例:

[0023]

一种热处理过程中的安全输送车,如图1所示,对完成热处理的光轴进行搬运,包括底板1、万向自锁轮2、防护板3以及推送支架,万向自锁轮2设置在底板1的底部,推送支架包括分别设置在底板1宽度方向两侧的立柱4以及连接在立柱4之间的横向推杆,所述防护板3设置在底板1长度方向的一端,防护板3竖向布置,所述横向推杆设置在远离防护板3的一端,所述防护板3横向推杆的一面贴合有隔热材料6。

[0024]

底板1上还设有顶板7,所述底板1和顶板7之间连接有剪叉式提升结构,所述剪叉式提升结构包括剪叉支架8、电池9、液压泵10和液压缸11,剪叉式支架分别连接在底板1和顶板7之间,液压缸11和液压泵10驱动剪叉式支架升降。上述结构用于实现第二发明目的,剪叉式的提升结构为目前比较成熟的提升结构。利用电池9驱动液压泵10和液压缸11使得剪叉支架8升降顶板7。让人在放下和取出底部位置的光轴不需要弯腰,减轻了工人的劳动损伤。所述顶板7上可拆卸连接有定位板12,所述顶板7经紧固件连接定位板12。定位板12采用紧固件形式连接顶板7具有更好的稳定性,对于不同直径的光轴可以采用不同的定位板12来支撑,具有更好的泛用性。如图2所示,定位板12上设有若干沿长度方向布置的定位凹槽13。定位凹槽13定位工件,形成一层稳定的底部支撑结构,上方的光轴可以放置在下部的两光轴之间。整体结构更加稳定。不易在运输过程中掉落。所述定位凹槽13形状与光轴对应。上述结构使得定位稳定,光轴不易翻动。相邻定位凹槽13贴合排布,光轴沿最密堆积叠放在定位板12上。上述结构减小了光轴之间的活动间隙,提高了承载量。

[0025]

所述定位板12和顶板7之间设置有称重传感器,称重传感器电连接控制器,控制器控制所述剪叉式提升结构根据重量变化下降。称重传感器可以检测到当铺满了一层光轴后自动下降一定距离,使得人始终在一个舒适的高度上工作;将光轴搬离小车也是一样的。

[0026]

热处理的工件为光轴,具体的,加工的是光轴的端部,此时,光轴的端面与一小部分侧面的温度较高。工人或机械手手动的将光轴从流水线取下,然后放入到小车中,然后保持热的一端均在同一侧。利用万向自锁轮2锁定小车,避免放下光轴的时候误推动小车。立柱4用于对两侧的光轴限位,避免其掉落,连接在两立柱4之间的横向推杆可以让人推动小车。防护板3正对光轴的热端,其上的隔热材料6避免热量传导到防护板3,使得人在接触防护板3时被烫伤。

[0027]

以上所述的实施例只是本实用新型的较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1