全自动填土机的制作方法

[0001]

本实用新型涉及盆栽蔬菜技术领域,特别涉及一种全自动填土机。

背景技术:

[0002]

近年来盆栽类蔬菜进入了人们的视野,这种利用盆栽来培养蔬菜的新型方式突破了传统的种植理念,开辟了一种蔬菜种植和盆景种植合二为一的新理念,在蔬菜的食用价值上开发出了观赏和绿化的价值,开拓出了巨大的潜在市场。

[0003]

目前在我国的蔬菜市场,许多蔬菜都是由人工种植,特别是目前发展并不成熟的盆栽蔬菜,盆栽蔬菜在种植时,通长是通管人工进行装土,工作效率低、劳动强度大,并且土壤带来的粉尘还会对工作人体造成伤害,因此设计一种花盆自动填土装置成为了盆栽蔬菜行业亟待解决的问题。

技术实现要素:

[0004]

本实用新型的目的在于,提供一种全自动填土机。本实用新型可以连续稳定的进行花盆的自动填土作业,并且具有结构紧凑合理、性能稳定、工作效率高的特点。

[0005]

本实用新型的技术方案:全自动填土机,包括花盆送料机构和料仓卸料机构,花盆送料机构的输送端设有花盆落料机构,花盆落料机构的正下方设有花盆接盆输送机构;所述花盆接盆输送机构的正上方按照花盆前进的先后顺序依次设有花盆填土机构、花盆清扫机构和花盆压土机构;所述料仓卸料机构的出料端与花盆填土机构的进料端对接,所述花盆接盆输送机构上设有与花盆填土机构、花盆清扫机构和花盆压土机构对应配合的花盆定位机构。

[0006]

上述的全自动填土机,所述花盆送料机构包括机架,所述机架的顶部设有第一花盆输送带;所述花盆落料机构包括经定位架固定在机架上的导向板,定位架上固定有两个呈上下设置的导柱盘,两个导柱盘形成一个花盆限位腔;所述第一花盆输送带的输送端的底部经固位架固定有与导向板呈相向设置的第一夹持气缸,第一夹持气缸的端部设l型的第一夹持板,第一夹持板的夹持端设置在底层导柱盘的下方,所述第一夹持板的背侧设有竖直向下的第二夹持气缸,所述第二夹持气缸的端部设有横向设置的第二夹持板,所述第二夹持板的下方固定有横向设置的第三夹持气缸,所述第三夹持气缸的端部设有第三夹持板;所述第一夹持板、第二夹持板和第三夹持板的端部均设有弧形夹持槽。

[0007]

前述的全自动填土机,所述花盆接盆输送机构包括设置在花盆落料机构下方的第二花盆输送带,第二花盆输送带的进料端设置在花盆落料机构的正下方。

[0008]

前述的全自动填土机,所述花盆填土机构包括设置在第二花盆输送带正上方的安装框架,安装框架上固定有顶部为敞口的储料漏斗,储料漏斗的底部设有竖直向下的出料管,出料管的底部设有自动开合机构,自动开合机构包括铰接在出料管的底端一对对开配合的盖门,所述出料管的外侧壁上设有竖直向上的闭合气缸,闭合气缸的端部设有定位块,定位块与两个盖门之间分别铰接有闭合连杆。

[0009]

前述的全自动填土机,所述料仓卸料机构包括料仓主体,料仓主体的出料口处连接有螺旋上料机,螺旋上料机上设有竖直向上的送料管,送料管的顶部设有倾斜向下的且出料端位于储料漏斗正上方的导料管。

[0010]

前述的全自动填土机,所述花盆清扫机构包括固定在安装框架上的定位板,定位板上设有竖直向下的花键轴,花键轴上套设有沿花键轴上下移动的升降轴套,升降轴套的上端铰接有多个长扫杆,升降轴套的下端铰接有短扫杆,短扫杆和长扫杆的端部设有弧形清扫板刷;所述长扫杆和短扫杆交错分布,所述花键轴的底端设有固环块,所述固环块与长扫杆和短扫杆之间分别设有短骨连杆;所述安装框架在位于定位板的上方设有竖直向下的清扫气缸,所述清扫气缸的端部设有多个竖直向下的推杆,所述定位板上设有供推杆穿过的通孔,所述升降轴套的顶部设有滑动环套,所述推杆的底端与滑动环套固定连接。

[0011]

该种全自动填土机的施工装置,所述花盆压土机构包括经定位座固定在安装框架上的压土气缸,所述压土气缸的端部设有压土底板,压土底板的底部设有冲压头,冲压头的底部设有压土圆盘,压土圆盘与压土底板之间设有多个导柱,每个导柱上套设有弹簧。

[0012]

前述的全自动填土机的施工装置中,所述花盆定位机构包括设置在第二花盆输送带两侧的限位挡板,两个限位挡板之间形成供花盆穿过的限位通道,所述第二花盆输送带的边框上设有与多个定位基座,每个定位基座的顶部铰接有横向转动的限位摆杆;所述第二花盆输送带的边架上经定位滑块设有与第二花盆输送带平行的滑杆,每个所述限位摆杆的尾端设有长条形的滑槽,所述滑杆上设有竖直向上的且端部伸入到滑槽内的立柱,所述第二花盆输送带的边架上设有与滑杆平行设置的定位气缸,定位气缸的伸缩端与滑杆的端部固定连接。

[0013]

与现有技术相比,本实用新型具有以下优点:

[0014]

1、本实用新型在使用时通过花盆送料机构将叠放好的花盆送入到花盆落料机构内,则花盆落料机构则对叠放在一起的花盆进行分离落料动作,将叠放在一起的花盆一一且独立的排放至花盆接盆输送机构上,然后花盆接盆输送机构将落入其表面的花盆输送到花盆填土机构的方向,利用花盆填土机构向花盆内填土,花盆完成填土动作后则被输送到花盆清扫机构的下方,利用花盆清扫机构对花盆边沿表面的凸块进行清扫,有助于集中花盆内营养土的分布,便于后续的压土作业;此外既保证了传送带清洁,又提高了土料使用率节省成本;随后清扫后的花盆则输送到花盆压土机构的下方进行压土动作,在冲压头的作用下在花盆中央预留空位以便幼苗的移栽。其中花盆接盆输送机构上设有与花盆填土机构、花盆清扫机构和花盆压土机构对应配合的花盆定位机构,起到了花盆进行定位作用,从而确保花盆与花盆填土机构、花盆清扫机构和花盆压土机构进行准确的对接。本实用新型可以连续稳定的进行花盆的自动填土作业,并且具有结构紧凑合理,性能稳定,工作效率高的特点。本实用新型采用全自动填土作业,有效避免了土壤带来的粉尘给工作人员的人体造成伤害。

[0015]

2、本实用新型通过设置特定的花盆落料机构,在使用时,在花盆送料机构的输送作用下将一摞花盆放置在两个导柱盘之间,此时第三夹持板则在第三夹持气缸的作用下处于伸出状态,从而限制花盆掉落,然后第一夹持板和第二夹持板在第一夹持气缸的作用向前延伸,嵌入到底端两个花盆的间隙中,其中由第一夹持板托住最低端花盆外的其他花盆,其中第三夹持板缩回防止花盆下落时发生干涉,在第二夹持板在第二夹持气缸的作用下向

下运动,从而向下拨动最低端花盆,使得底端的单个花盆下落,下落完毕后第三夹持板伸出,则第一夹持板和第二夹持板缩回,由于第三夹持板与花盆的轮廓边沿有高度差,使得花盆整体下降一定距离,完成一次花盆的下路过程,如此反复从而完成花盆的落料分隔动作。

[0016]

3、本实用新型设置特定的花盆填土机构和料仓卸料机构,在使用时,首先将营养土事先存放于料仓主体内,料仓主体的出料口处对接有螺旋上料机,利用螺旋上料机将营养土输送到储料漏斗内,然后当花盆输送到出料管的正下方时,则出料管底部的自动开合机构工作,则闭合气缸的推动下,闭合连杆张开,则带动出料管底部对开的盖门打开,输送至储料漏斗内的营养土则落至花盆内,当填土完成后,闭合气缸收回,在闭合连杆的作用下,对开的盖门闭合,等待下一个花盆的到位,在次进行填土工作。此外本实用新型通过利用螺旋上料机对营养土进行运输降低了料仓主体的高度,便于料仓主体内营养土的填充,还可以更高精度的保证输送量的大小。其次,通过闭合气缸实现间歇填土的目的,可以让营养土事先堆积于储料漏斗中,待花盆到位后一次性落下,减少了填充动作的时间。

[0017]

4、本实用新型设置特定的花盆清扫机构,当经填土后的花盆输送到花盆清扫机构的下方时,花盆定位机构对其进行定位,在花盆清扫机构不进行清扫工作时,长扫杆和短扫杆处于张开状态,清扫气缸处于完全伸出状态,在对花盆进行清扫时,清扫气缸回缩,则带动升降轴套沿着花键轴向上运动,向上运动的升降轴套在带动上扫杆和短扫杆端部的弧形清扫板刷向中心靠拢,实现对花盆表面的清土工作,然后清扫气缸伸出,进行复位工,待花盆到位后在次进行清扫工作。

[0018]

5、本实用新型设置特定的花盆压土机构,经填土后的花盆输送到花盆清扫机构的下方时,花盆定位机构对其进行定位,然后压土气缸伸出进行压土动作,伸出的压土气缸则带动压土圆盘下降,压土圆盘与压土底板之间由导柱进行定位,在导柱上还装有弹簧保持两板间距,在压土圆盘与花盆顶面接触后由于压土气缸继续推出,弹簧被压缩,压土底板继续下降,两板间距减小,使得冲压头压入花盆内部,从而在花盆中央位置冲出小孔,以便于幼苗移栽。

[0019]

6、本实用新型设置特定的花盆定位机构,随着第二花盆输送带的输送作用下,花盆进行入到由两个限位挡板所形成的限位通道内,使花盆只能沿输送带方向直线运动,在对花盆进行定位时,通过定位气缸推动滑杆向前滑动,则向前滑动的滑杆则带动限位摆杆进行摆动,利用限位摆杆的末端来卡住花盆的输送,从而实现花盆的定位动作,其中定位气缸缩回,则滑杆后退,则带动摆动的限位摆杆回收,接触对花盆的定位,其中限位摆杆分别设置在花盆填土机构、花盆清扫机构和花盆压土机构的正下方,而便于第二花盆输送带上的花盆与花盆填土机构、花盆清扫机构和花盆压土机构进行准确对接。

附图说明

[0020]

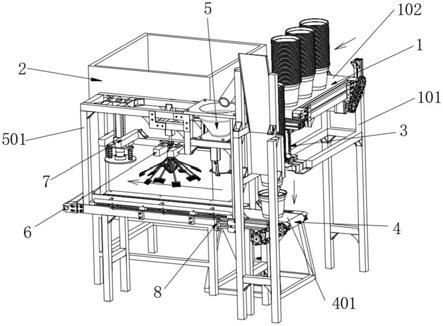

图1是本实用新型的结构示意图;

[0021]

图2是花盆落料机构的使用状态示意图;

[0022]

图3是花盆落料机构的结构示意图;

[0023]

图4是花盆填土机构的结构示意图;

[0024]

图5是自动开合机构的结构示意图;

[0025]

图6是花盆清扫机构的结构示意图;

[0026]

图7是花盆压土机构的结构示意图;

[0027]

图8是料仓卸料机构的结构示意图;

[0028]

图9是花盆定位机构的结构示意图;

[0029]

图10是花盆定位机构的局部结构示意图;

[0030]

图11是限位摆杆的结构示意图。

[0031]

1、花盆送料机构;101、机架;102、第一花盆输送带;2、料仓卸料机构;201、料仓主体;202、螺旋上料机;203、送料管;204、导料管;3、花盆落料机构;301、定位架;302、导向板;303、导柱盘;304、固位架;305、第一夹持气缸;306、第一夹持板;307、第二夹持气缸;308、第二夹持板;309、第三夹持气缸;310、第三夹持板;4、花盆接盆输送机构;401、第二花盆输送带;5、花盆填土机构;501、安装框架;502、储料漏斗;503、出料管;504、自动开合机构;505、盖门;506、闭合气缸;507、定位块;508、闭合连杆;6、花盆清扫机构;601、定位板;602、花键轴;603、升降轴套;604、长扫杆;605、短扫杆;606、固环块;607、短骨连杆;608、清扫气缸;609、推杆;610、通孔;611、滑动环套;612、弧形清扫板刷;7、花盆压土机构;701、定位座;702、压土气缸;703、压土底板;704、冲压头;705、压土圆盘;706、导柱;707、弹簧;8、花盆定位机构;801、限位挡板;802、限位通道;803、定位基座;804、限位摆杆;805、定位滑块;806、滑杆;807、滑槽;808、立柱;809、定位气缸。

具体实施方式

[0032]

下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

[0033]

实施例:全自动填土机,如图1-11所示,包括花盆送料机构1和料仓卸料机构2,花盆送料机构1的输送端设有花盆落料机构3,花盆落料机构3的正下方设有花盆接盆输送机构4;所述花盆接盆输送机构4的正上方按照花盆前进的先后顺序依次设有花盆填土机构5、花盆清扫机构6和花盆压土机构7;所述料仓卸料机构2的出料端与花盆填土机构5的进料端对接,所述花盆接盆输送机构4上设有与花盆填土机构5、花盆清扫机构6和花盆压土机构7对应配合的花盆定位机构8;本实用新型在使用时通过花盆送料机构1将叠放好的花盆送入到花盆落料机构3内,则花盆落料机构3则对叠放在一起的花盆进行分离落料动作,将叠放在一起的花盆一一且独立的排放至花盆接盆输送机构4上,然后花盆接盆输送机构4将落入其表面的花盆输送到花盆填土机构5的方向,利用花盆填土机构5向花盆内填土,花盆完成填土动作后则被输送到花盆清扫机构6的下方,利用花盆清扫机构6对花盆边沿表面的凸块进行清扫,有助于集中花盆内营养土的分布,便于后续的压土作业;此外既保证了传送带清洁,又提高了土料使用率节省成本;随后清扫后的花盆则输送到花盆压土机构7的下方进行压土动作,在冲压头704的作用下在花盆中央预留空位以便幼苗的移栽。其中花盆接盆输送机构4上设有与花盆填土机构5、花盆清扫机构6和花盆压土机构7对应配合的花盆定位机构8,起到了花盆进行定位作用,从而确保花盆与花盆填土机构5、花盆清扫机构6和花盆压土机构7进行准确的对接。本实用新型可以连续稳定的进行花盆的自动填土作业,并且具有结构紧凑合理,性能稳定,工作效率高的特点。本实用新型采用全自动填土作业,有效避免了土壤带来的粉尘给工作人员的人体造成伤害。

[0034]

如图2和图3所示,所述花盆送料机构1包括机架101,所述机架101的顶部设有第一

花盆输送带102;所述花盆落料机构3包括经定位架301固定在机架101上的导向板302,定位架301上固定有两个呈上下设置的导柱盘303,两个导柱盘303形成一个花盆限位腔;所述第一花盆输送带102的输送端的底部经固位架304固定有与导向板302呈相向设置的第一夹持气缸305,第一夹持气缸305的端部设l型的第一夹持板306,第一夹持板306的夹持端设置在底层导柱盘303的下方,所述第一夹持板306的背侧设有竖直向下的第二夹持气缸307,所述第二夹持气缸307的端部设有横向设置的第二夹持板308,所述第二夹持板308的下方固定有横向设置的第三夹持气缸309,所述第三夹持气缸309的端部设有第三夹持板310;所述第一夹持板306、第二夹持板308和第三夹持板310的端部均设有弧形夹持槽,本实用新型通过设置特定的花盆落料机构3,在使用时,在花盆送料机构1的输送作用下将一摞花盆放置在两个导柱盘303之间,此时第三夹持板310则在第三夹持气缸309的作用下处于伸出状态,从而限制花盆掉落,然后第一夹持板306和第二夹持板308在第一夹持气缸305的作用向前延伸,嵌入到底端两个花盆的间隙中,其中由第一夹持板306托住最低端花盆外的其他花盆,其中第三夹持板310缩回防止花盆下落时发生干涉,在第二夹持板308在第二夹持气缸307的作用下向下运动,从而向下拨动最低端花盆,使得底端的单个花盆下落,下落完毕后第三夹持板310伸出,则第一夹持板306和第二夹持板308缩回,由于第三夹持板310与花盆的轮廓边沿有高度差,使得花盆整体下降一定距离,完成一次花盆的下路过程,如此反复从而完成花盆的落料分隔动作。

[0035]

所述花盆接盆输送机构4包括设置在花盆落料机构3下方的第二花盆输送带401,第二花盆输送带401的进料端设置在花盆落料机构3的正下方。

[0036]

如图4和图5所示,所述花盆填土机构5包括设置在第二花盆输送带401正上方的安装框架501,安装框架501上固定有顶部为敞口的储料漏斗502,储料漏斗502的底部设有竖直向下的出料管503,出料管503的底部设有自动开合机构504,自动开合机构504包括铰接在出料管503的底端一对对开配合的盖门505,所述出料管503的外侧壁上设有竖直向上的闭合气缸506,闭合气缸506的端部设有定位块507,定位块507与两个盖门505之间分别铰接有闭合连杆508。所述料仓卸料机构2包括料仓主体201,料仓主体201的出料口处连接有螺旋上料机202,螺旋上料机202上设有竖直向上的送料管203,送料管203的顶部设有倾斜向下的且出料端位于储料漏斗储料漏斗正上方的导料管204。在使用时,首先将营养土事先存放于料仓主体201内,料仓主体201的出料口处对接有螺旋上料机202,利用螺旋上料机202将营养土输送到储料漏斗502内,然后当花盆输送到出料管503的正下方时,则出料管503底部的自动开合机构504工作,则闭合气缸506的推动下,闭合连杆508张开,则带动出料管503底部对开的盖门505打开,输送至储料漏斗502内的营养土则落至花盆内,当填土完成后,闭合气缸506收回,在闭合连杆508的作用下,对开的盖门505闭合,等待下一个花盆的到位,在次进行填土工作。此外本实用新型通过利用螺旋上料机202对营养土进行运输降低了料仓主体201的高度,便于料仓主体201内营养土的填充,还可以更高精度的保证输送量的大小。其次,通过闭合气缸506实现间歇填土的目的,可以让营养土事先堆积于储料漏斗502中,待花盆到位后一次性落下,减少了填充动作的时间。

[0037]

如图6所示,所述花盆清扫机构6包括固定在安装框架501上的定位板601,定位板601上设有竖直向下的花键轴602,花键轴602上套设有沿花键轴602上下移动的升降轴套603,升降轴套603的上端铰接有多个长扫杆604,升降轴套603的下端铰接有短扫杆605,短

扫杆605和长扫杆604的端部设有弧形清扫板刷612;所述长扫杆604和短扫杆605交错分布,所述花键轴602的底端设有固环块606,所述固环块606与长扫杆604和短扫杆605之间分别设有短骨连杆607;所述安装框架501在位于定位板601的上方设有竖直向下的清扫气缸608,所述清扫气缸608的端部设有多个竖直向下的推杆609,所述定位板601上设有供推杆609穿过的通孔610,所述升降轴套603的顶部设有滑动环套611,所述推杆609的底端与滑动环套611固定连接,本实用新型设置特定的花盆清扫机构6,当经填土后的花盆输送到花盆清扫机构6的下方时,花盆定位机构8对其进行定位,在花盆清扫机构6不进行清扫工作时,长扫杆604和短扫杆605处于张开状态,清扫气缸608处于完全伸出状态,在对花盆进行清扫时,清扫气缸608回缩,则带动升降轴套603沿着花键轴602向上运动,向上运动的升降轴套603在带动上扫杆和短扫杆605端部的弧形清扫板刷612向中心靠拢,实现对花盆表面的清土工作,然后清扫气缸608伸出,进行复位工,待花盆到位后在次进行清扫工作。

[0038]

如图7所示,所述花盆压土机构7包括经定位座701固定在安装框架501上的压土气缸702,所述压土气缸702的端部设有压土底板703,压土底板703的底部设有冲压头704,冲压头704的底部设有压土圆盘705,压土圆盘705与压土底板703之间设有多个导柱706,每个导柱706上套设有弹簧707,本实用新型设置特定的花盆压土机构7,经填土后的花盆输送到花盆清扫机构6的下方时,花盆定位机构8对其进行定位,然后压土气缸702伸出进行压土动作,伸出的压土气缸702则带动压土圆盘705下降,压土圆盘705与压土底板703之间由导柱706进行定位,在导柱706上还装有弹簧707保持两板间距,在压土圆盘705与花盆顶面接触后由于压土气缸702继续推出,弹簧707被压缩,压土底板703继续下降,两板间距减小,使得冲压头704压入花盆内部,从而在花盆中央位置冲出小孔,以便于幼苗移栽。

[0039]

如图9、图10和图11所示,所述花盆定位机构8包括设置在第二花盆输送带401两侧的限位挡板801,两个限位挡板801之间形成供花盆穿过的限位通道802,所述第二花盆输送带401的边框上设有与多个定位基座803,每个定位基座803的顶部铰接有横向转动的限位摆杆804;所述第二花盆输送带401的边架上经定位滑块805设有与第二花盆输送带401平行的滑杆806,每个所述限位摆杆804的尾端设有长条形的滑槽807,所述滑杆806上设有竖直向上的且端部伸入到滑槽807内的立柱808,所述第二花盆输送带401的边架上设有与滑杆806平行设置的定位气缸809,定位气缸809的伸缩端与滑杆806的端部固定连接,本实用新型设置特定的花盆定位机构8,随着第二花盆输送带401的输送作用下,花盆进行入到由两个限位挡板801所形成的限位通道802内,使花盆只能沿输送带方向直线运动,在对花盆进行定位时,通过定位气缸809推动滑杆806向前滑动,则向前滑动的滑杆806则带动限位摆杆804进行摆动,利用限位摆杆804的末端来卡住花盆的输送,从而实现花盆的定位动作,其中定位气缸809缩回,则滑杆806后退,则带动摆动的限位摆杆804回收,接触对花盆的定位,其中限位摆杆804分别设置在花盆填土机构5、花盆清扫机构6和花盆压土机构7的正下方,而便于第二花盆输送带401上的花盆与花盆填土机构5、花盆清扫机构6和花盆压土机构7进行准确对接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1