一种智能探伤样棒运输系统的制作方法

1.本实用新型属于探伤技术领域,具体涉及一种智能探伤样棒运输系统。

背景技术:

2.钢铁厂在棒材生产过程中,探伤是精整区棒材产品质量控制中很关键的一道工序。而探伤样棒是保证棒材质量、棒材精度、产品档次的重要工具。因此,存取探伤样棒的设备也十分重要,不仅要考虑样棒的规格、数量,同时也要考虑占地面积与运输方式。在传统探伤样棒存取流程中,样棒都是平放在台架上,同时依靠人工操作天车进行存取操作,不仅占地面积较大,同时也增加职工劳动强度。

技术实现要素:

3.本实用新型的目的是提供一种智能探伤样棒运输系统,实现探伤样棒在存取流程中无人化操作,使占地面积少,降低职工劳动强度。

4.本实用新型的技术方案:

5.一种智能探伤样棒运输系统,包括智能样棒架、智能小车、台架。智能样棒架底部设有重量传感器,支撑臂设有红外传感器并有自动落料功能。

6.智能小车包括小车底盘、小车车架、升降机构;小车底盘侧面设有5g信号接收发射器,驱动装置为电机驱动,车轮可平移行走;小车车架通过编码器实现自动位置调整;升降机构设有位置定位。小车底盘设有控制面板。

7.台架包括样棒样棒输入台架与样棒输出台架,台架末端设有拨料机构把钢从辊道拨到台架上,台架上铺设橡胶防划伤,台架设有液压驱动的缓冲装置,防止钢快速滚落;样棒输出台架在1#线辊道之间设有升降臂,在升降臂之前设有挡料机构,台架末端设有红外传感器。

8.工作原理:

9.需求路线:探伤室1#线或2#线发出需求样棒指令,智能样棒架接收到指令后,定位到需求样棒位置,同时通过重量传感器感应智能小车是否在等待位;若在等待位,则向智能小车发出装货指令,若不在等待位则向智能小车发出集合指令,待智能小车到达等待位之后发出装货指令。智能小车接收到装货指令后,升降机构到达指定样棒位置,小车车架开启柔性装货模式a,同时智能样棒架的支撑臂通过红外传感器感应车架托送机构在两个支撑臂之间,支撑臂进行落料运动,样棒通过托送机构运回智能小车车架中,小车车架根据装货指令自动调整样棒位置,小车升降装置回到初始位置,智能小车向样棒架反馈装货完成指令。样棒架接收指令后向小车发出卸货指令,智能小车通过小车路径运动到达1#线输入辊道卸车位置进行柔性卸货模式a,升降机构到达指定高度,车架托送机构把车架中的样棒运送到辊道上方,通过升降机构下降至辊道下方,样棒到达辊道上后,托送机构回到小车车架中,小车升降装置回到初始位置。样棒通过1#拨料机构到达样棒样棒输入台架后,通过重力作用滚入到2#拨料机构中,通过拨料机构把样棒拨入到2#线输入辊道。智能小车向智能样

棒架反馈卸货完成,智能样棒架向探伤室反馈需求完成。

10.回收路线:探伤室1#线或2#线发出回收样棒指令,智能样棒架接收到指令后,定位到回收样棒固定的空位置,同时向智能小车发出回收装货指令,智能小车接收到指令后,通过小车路径运动到样棒输出台架回收位置启动升降装置进行柔性装货模式b。升降臂把1#线辊道上的样棒抬起(拨料机构把2#线辊道上的样棒拨到样棒输出台架上,通过重力作用样棒滚到挡料机构中),同时通过红外线传感器感应智能小车车架托送机构在台架之间,升降臂到达与台架对接位置(在升降臂上没有钢的情况下,挡料机构放下),样棒通过重力作用滚入到车架托送机构运回智能小车车架中,小车车架根据装货指令自动调整样棒位置,小车升降装置回到初始位置,智能小车向样棒架反馈回收装货完成指令。智能样棒架接到指令后向智能小车发出集合指令,待智能小车到达等待位之后发出回收卸货指令,智能小车接收到回收卸货指令后,升降机构到达回收样棒固定的空位置,小车车架开启柔性卸货模式b,升降机构到达指定高度,车架托送机构把车架中的样棒运送到支撑臂上方,通过升降机构下降至支撑臂下方,样棒到达支撑臂上的同时,支撑臂回到样棒架初始位置,托送机构回到小车车架中,小车升降装置回到初始位置。智能小车向智能样棒架反馈回收卸货完成,智能样棒架向探伤室反馈回收完成。

11.重复使用路线:探伤1#线或2#线发出重复使用指令,智能小车接收到指令后,通过小车路径运动到样棒输出台架回收位置进行柔性装车模式b。装车完成后智能小车通过小车路径运动到探伤1#线输入辊道卸车位置后向探伤室反馈是否卸货指令,接到探伤室的卸货指令后智能小车进行柔性卸货模式a。完成后,智能小车向探伤室反馈重复使用指令完成。

12.本实用新型的优点:采取闭环模式,从样棒运输到存取,为自动化操作,降低职工劳动强度;智能样棒架为立体结构,减少占地面积;智能小车为无轨道运输,不破坏场地地面,满足生产运输速度;样棒输出台架的拨料机构、升降臂运送样棒时不会对其后面的棒材输送造成影响。

附图说明

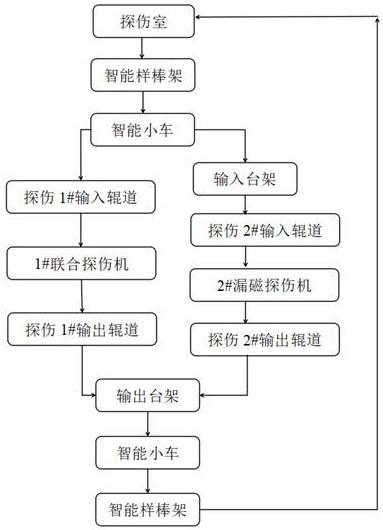

13.图1是智能探伤样棒运输系统流程图。

14.图2是智能探伤样棒运输系统示意图。

15.图3、图4分别是智能样棒架的主视图和左视放大图。

16.图5是智能小车结构示意图。

17.图6是样棒输出台架结构示意图。

18.图2中:1

‑

探伤室,2

‑

智能样棒架,3

‑

智能小车,4

‑

等待位,5

‑

卸车位,6

‑

回收位,7

‑

样棒输入台架,8

‑

样棒输出台架,9

‑

小车路径,10

‑

探伤1#线输入辊道,11

‑

探伤2#线输入辊道,12

‑

探伤1#线输出辊道,13

‑

探伤2#线输出辊道。

19.图3、图4中:20

‑

重量传感器,21

‑

支撑臂,22

‑

光学传感器,23

‑

运动支撑臂;

20.图5中:30

‑

控制面板,31

‑

升降机构,32

‑

小车车架,33

‑

车架托送机构,34

‑

车轮;

21.图6中:80

‑

红外传感器,81

‑

升降臂,82

‑

挡料机构,83

‑

拨料机构。

具体实施方式

22.下面结合附图的实施例进一步说明。

23.图2 所示,一种智能样棒运输系统,包括2

‑

智能样棒架、3

‑

智能小车、7

‑

样棒输入台架,8

‑

样棒输出台架。

24.图3 、图4所示,2

‑

智能样棒架底部设有20

‑

重量传感器,21

‑

支撑臂设有22

‑

光学传感器并有自动落料功能。

25.图5 所示,3

‑

智能小车包括小车底盘、32

‑

小车车架、31

‑

升降机构;小车底盘侧面设有5g信号接收发射器,驱动装置为电机驱动,34

‑

车轮可平移行走;32

‑

小车车架通过编码器实现自动位置调整;31

‑

升降机构设有位置定位。小车底盘设有30

‑

控制面板。

26.图6 所示,台架包括7

‑

样棒样棒输入台架与8

‑

样棒输出台架,台架末端设有83

‑

拨料机构能把钢从辊道拨到台架上,台架上铺设橡胶防划伤,台架设有液压驱动的缓冲装置,防止钢快速滚落;8

‑

样棒输出台架在12

‑

1#线联合探伤输出辊道之间设有81

‑

升降臂,在81

‑

升降臂之前设有82

‑

挡料机构,台架末端设有80

‑

红外传感器。

27.以探伤1#线样棒为例:1

‑

探伤室发出指令2

‑

智能样棒架3

‑

智能小车4

‑

等待位9

‑

小车路径5

‑

卸车位10

‑

探伤1#线输入辊道1#联合探伤机12

‑

探伤1#线输出辊道8

‑

样棒输出台架6

‑

回收位3

‑

智能小车9

‑

小车路径4

‑

等待位2

‑

智能样棒架回收

28.智能样棒架工作原理:2

‑

智能样棒架通过定位传感器定位到需求样棒21

‑

支撑臂位置;20

‑

通过重量传感器感应3

‑

智能小车是否在4

‑

等待位;通过22

‑

光学传感器感应33

‑

车架托送机构是否在两个21

‑

支撑臂之间;通过23

‑

运动支撑臂的编码器落料运动,样棒落入33

‑

车架托送机构中。

29.智能小车工作原理:3

‑

智能小车通过30

‑

控制面板,设定小车的车速、路径、31

‑

升降机构的高度、充电导航功能。34

‑

车轮为电机驱动,实现前进与平移。32

‑

小车车架可自动调整样棒位置,方便样板运输。通过33

‑

车架托送机构与31

‑

升降机构实现柔性装卸车功能。

30.样棒输出台架工作原理:

31.12

‑

探伤1#线输出辊道输出样棒,81

‑

升降臂把辊道上的样棒抬起,同时通过80

‑

红外线传感器感应3

‑

智能小车的33

‑

车架托送机构在台架之间,81

‑

升降臂到达与台架对接位置,样棒通过重力作用滚入到33

‑

车架托送机构运回32

‑

小车车架中。

32.13

‑

探伤2#线输出辊道输出样棒,83

‑

拨料机构把辊道上的样棒拨到8

‑

样棒输出台架上,通过重力作用样棒滚到82

‑

挡料机构中,通过80

‑

红外线传感器感应3

‑

智能小车33

‑

车架托送机构在台架之间,81

‑

升降臂与8

‑

台架对接,82

‑

挡料机构放下,样棒通过重力作用滚入到33

‑

车架托送机构运回32

‑

小车车架中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1