一种煤粉储仓下料装置的制作方法

1.本实用新型为一种锅炉的供料装置,具体涉及一种煤粉储仓下料装置。

背景技术:

2.煤粉锅炉作为一种高效环保锅炉以煤粉燃烧为核心技术,采用经过洗选、烘干、精磨等工艺处理的粒度在200目以下的烟煤,具有燃烧速度快、燃尽率高、烟气热损失低等很多显著特点。煤粉锅炉系统技术包括煤粉集中制备、精密供粉、空气分级燃烧、水管式锅炉换热、高效除尘、烟气脱硫脱硝和全过程自动控制等先进技术,实现了燃煤锅炉的高效节能运行和超低排放。其中煤粉的连续稳定供粉对于锅炉燃烧稳定至关重要。目前煤粉锅炉通过炉前制粉或由当地制粉站运输将煤粉统一转运到锅炉前煤粉仓内。一般煤粉仓内都要保证2天以上的煤粉用量,因此在粉仓底部如果没有良好可靠的硫化装置,煤粉即开始出现结团,会出现明显的下粉不畅(短暂停粉)、下粉冲击(突然大量下粉)、粉仓内出现“隧道”等现象。这些问题都会导致供粉不稳,锅炉燃烧不稳定,严重时可能产生燃爆现象。现有硫化设备都是采用罗茨风机加气化板结构,虽然可以将筒壁周围煤粉硫化,但是对于粉仓中部煤粉无法硫化,这样特别容易造成粉仓中部煤粉的结团、结拱等造成输送不畅现象发生,进而影响锅炉的燃烧稳定。

3.基于煤粉仓在实际运行中存在的问题,提高粉仓内煤粉的流动性非常必要,因此采用可靠有效的硫化装置对于煤粉锅炉燃烧稳定和系统运行的重要性不言而喻。

技术实现要素:

4.本实用新型克服了现有技术的不足,提出一种煤粉储仓下料装置。解决煤粉储仓下粉不畅的问题。

5.为了达到上述目的,本实用新型是通过如下技术方案实现的。

6.一种煤粉储仓下料装置,包括煤粉仓本体,煤粉仓本体的仓壁外侧设置环形硫化主管,仓壁内部设有用于使煤粉向四周扩散的分料斗;所述硫化主管通过管路与仓壁内部相连接。

7.进一步的,所述分料斗为锥形结构。

8.更进一步,锥形的分料斗的椎体夹角大于煤粉安息角。

9.更进一步,所述分料斗内设置有配重板,分料斗的中心与煤粉仓本体的中心重合。

10.更进一步,所述分料斗为圆锥体,分料斗与煤粉仓本体之间形成的环形下料口截面积与煤粉仓本体底部连接的出料口截面积相等。

11.进一步,所述硫化主管的进气处设置有气源处理单元,用于对压缩空气的过滤及调压。

12.进一步,所述仓壁设置有多个硫化点,硫化主管通过多根软管分别与硫化点相连接。

13.进一步的,所述硫化点设置有电磁阀。

14.进一步的,所述硫化点均匀布置在仓壁上。

15.本实用新型相对于现有技术所产生的有益效果为。

16.本实用新型通过内部分料斗的分料与外部环形管的硫化配合,确保了通过该截面的煤粉能够完全充分硫化,硫化装置通过粉仓内外配套联合进行硫化,内部装置分料,外部装置硫化,连续不断运行,让所有输送煤粉都能够硫化。而粉仓中部的煤粉由于分料斗的存在(锥体夹角大于安息角),能够不断的向四周扩散,这样循环不断的进行,保证不会出现煤粉的结团、停粉、忽大忽小等现象的发生。

附图说明

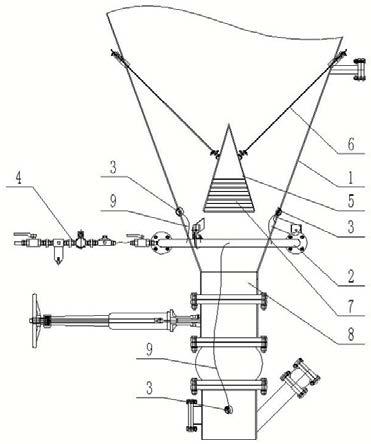

17.图1是本实用新型所述下料装置的结构示意图。

18.其中,1为煤粉仓本体,2为硫化主管,3为硫化点,4为气源处理单元,5为分料斗,6为钢丝绳,7为配重板,8为出料口,9为软管。

具体实施方式

19.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,结合实施例和附图,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。下面结合实施例及附图详细说明本实用新型的技术方案,但保护范围不被此限制。

20.如图1所示,是一种煤粉储仓下料装置,包括煤粉仓本体1,煤粉仓本体1的仓壁外侧设置环形的硫化主管2,仓壁内部设有用于使煤粉向四周扩散的圆锥形的封闭的分料斗5;分料斗5表面光滑,其椎体夹角大于煤粉安息角,能够有效保证分料效果。分料斗5内填充有配重板7,该配置板按照合理间距依次固定,保证分料斗5整体重心稳定,在安装时通过调整钢丝绳6确保分料斗5的中心与煤粉仓本体1的中心重合。分料斗5与煤粉仓本体1之间形成的环形下料口截面积与煤粉仓本体1底部连接的出料口8截面积相等,能够保证下料平衡。

21.煤粉仓本体1的仓壁外侧设置的硫化主管2通入压缩空气,在硫化主管2环形的管壁上接出几个硫化的软管9分别接入仓壁的硫化点3,硫化点3的透气部件采用金属粉末烧结制成,具有良好的通气过滤功能,既能满足压缩空气的通过,同时能够避免煤粉的外泄。硫化点3设置有电磁阀。通过控制箱程序控制电磁阀,间断的将压缩空气通入粉仓内,将仓壁四周煤粉硫化。硫化主管2进气处增加气源处理单元4,能够实现对压缩空气的过滤和调压功能,满足硫化所需气源压力及品质。

22.该装置通过内部分料锥的分料与外部环形管的硫化配合,确保了通过该截面的煤粉能够完全充分硫化,而粉仓中部的煤粉由于分料锥的存在(锥体夹角大于安息角),能够不断的向四周扩散,这样循环不断的进行,保证不会出现煤粉的结团、停粉、忽大忽小等现象的发生。

23.该硫化装置通过粉仓内外配套联合进行硫化,内部装置分料,外部装置硫化,连续不断运行,让所有输送煤粉都能够硫化。

24.该装置硫化气源采自厂区空压站,通过环形接管的电磁阀进入硫化点进行硫化,电磁阀采用plc控制,可以连续接通气源,也可以脉冲接通气源,其中脉冲接通可以实现空

气炮现象,原有硫化只是采用阀门调整,无法根据粉仓的实时状态调整硫化模式。当粉仓在高料位时,可以连续接通气源,连续硫化;当粉仓在低料位时,可以间断接通气源,既满足了硫化,同时还能够节约气源;当出现下料不畅,锅炉火焰燃烧不稳定时,可以脉冲接通气源,产生空气炮现象,将结拱煤粉破坏,实现煤粉的顺畅流动。

25.硫化接点可靠:该装置的硫化接点采用金属粉末烧结而成,原有硫化接点都是气化板结构采用碳化硅制成,在长期的运行中特别容易损坏,而且由于结构脆弱,只能采用罗茨风机作为气源,压力低于0.1mpa,硫化效果差。而金属接点既满足了强度能够经久耐用,同时还有良好的透气性,压缩空气可以源源不断的通过,但粉仓内的煤粉不会返回道环形管道内。由于接点是金属材质,因此硫化气源可以采用压缩空气,可根据实际情况将气源压力调整,最高可以承受1.0mpa的气源压力,这样可以有效保证硫化效果。

26.装置体积小、外形美观、节能:该装置小巧美观,环形硫化管固定在粉仓壁上,分料锥内置在粉仓内部,无法看见,整个装置外形简洁,没有其它附加设备。而原有硫化设备需要就地配套罗茨风机和加热装置,设备占地大,同时需要在粉仓壁四周开洞安装硫化板,破坏了粉仓壁的强度,整个设备外形庞大臃肿。原有硫化装置的能耗也特别高,风机和加热器同时工作,风机工作噪音也特别大,现场环境比较差,而新装置气源远离粉仓本体,气源采用电磁阀控制,能耗低,噪音小,现场环境非常友好。

27.以上内容是结合具体的优选实施方式对本实用新型所做的进一步详细说明,不能认定本实用新型的具体实施方式仅限于此,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的前提下,还可以做出若干简单的推演或替换,都应当视为属于本实用新型由所提交的权利要求书确定专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1