一种称重装料的包装机的制作方法

1.本实用新型涉及包装机的技术领域,尤其涉及一种称重装料的包装机。

背景技术:

2.包装机广泛被应用在颗粒状物品的包装上,利用设备机构的连贯运作,将颗粒状的产品进行定量的分袋包装,便于运输和收纳。

3.目前包装机在称重部分上,无法控制落料的速度的,如果整体落料速度过快,后续物料的的总重量容易超出预计;如果整体落料速度过慢,又会影响到生产效率;而且,不能够自动装袋产出,严重影响生产效率。

技术实现要素:

4.本实用新型的一个目的在于:提供一种称重装料的包装机,用以解决现有技术的问题。

5.为达此目的,本实用新型采用以下技术方案:

6.一种称重装料的包装机,包括机架、称重机构、下料机构和接料机构;

7.所述称重机构包括称重箱、称重传感器、称重桶、左出料气缸和右出料气缸,所述称重箱位于所述机架的上端,所述称重桶位于所述称重箱的内部,所述称重传感器位于所述称重桶的上端边沿,所述左出料气缸的驱动端上连接有左半圆板,所述右出料气缸的驱动端上连接有右半圆板,所述左半圆板与所述右半圆板组成圆形挡板,所述圆形挡板盖在所述称重桶的出料口;

8.所述下料机构包括落料筒、流量控制弧形板、驱动电机、第一摆动板和第二摆动板,所述落料筒安装在所述称重箱内,所述驱动电机驱动所述第一摆动板与所述第二摆动板的摆动,所述第一摆动板与所述第二摆动板分别连接在所述流量控制弧形板的两侧,所述流量控制弧形板的上表面贴合在所述落料筒的落料口上,所述流量控制弧形板的一端设置有小型出料孔;

9.所述接料机构包括下料漏斗、前侧气缸、后侧气缸、夹袋传感器和输送导轨,所述下料漏斗安装在所述称重箱的下端,所述前侧气缸与所述后侧气缸分别安装在所述下料漏斗的前端和所述下料漏斗的后端,所述前侧气缸的驱动端与所述后侧气缸的驱动端均安装有装袋夹板,所述夹袋传感器固定在所述下料漏斗的外侧,所述输送导轨位于所述下料漏斗的下方。

10.作为一种优选的技术方案,所述称重传感器的数量为三,相邻两个所述称重传感器与所述称重桶的中心轴所形成的夹角为60

°

。

11.作为一种优选的技术方案,所述称重箱的内侧固定有称重板,所述称重传感器螺丝固定在所述称重板上,所述称重桶的上端边沿设置有支撑板,所述支撑板与所述称重传感器信号连接。

12.作为一种优选的技术方案,所述称重桶的下端两侧分别固定有左侧固定钣金和右

侧固定钣金,所述左出料气缸的固定端铰接在所述左侧固定钣金上,所述右出料气缸的固定端铰接在所述右侧固定钣金上。

13.作为一种优选的技术方案,所述左出料气缸的驱动端上铰接有左活接块,所述左活接块与所述左侧固定钣金铰接,所述左半圆板固定在所述左活接块上;所述右出料气缸的驱动端上铰接有右活接块,所述右活接块与所述右侧固定钣金铰接,所述右半圆板固定在所述右活接块上。

14.作为一种优选的技术方案,所述下料机构上还包括落料固定板,所述落料固定板的中部设置有进料固定孔。

15.作为一种优选的技术方案,所述第一摆动板与所述第二摆动板分别位于所述落料筒的两侧,所述落料筒的中间贯穿有驱动杆,所述第一摆动板与所述第二摆动板均锁定在所述驱动杆上,所述驱动电机位于所述落料筒的一侧,所述驱动电机的驱动端与所述驱动杆的端部固定连接。

16.作为一种优选的技术方案,所述第一摆动板的上端固定有第一配重块,所述第二摆动板的上端固定有第二配重块。

17.作为一种优选的技术方案,所述落料固定板的下表面固定有摆动传感器,所述第一配重块上固定有摆动挡片,所述摆动挡片与所述摆动传感器信号连接。

18.作为一种优选的技术方案,所述驱动电机的驱动端与所述驱动杆之间还连接有减速器。

19.本实用新型的有益效果为:提供一种称重装料的包装机,该称重装料的包装机能够实时调节称重物料的下落速度,保证称重效率的同时也不会超重,还能自动打包物料成袋,便于人们收纳。

附图说明

20.下面根据附图和实施例对本实用新型作进一步详细说明。

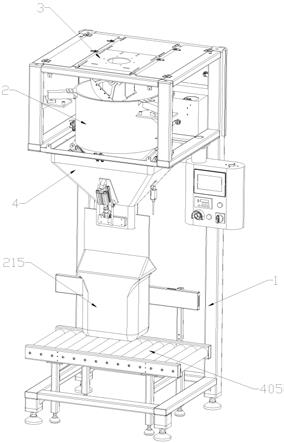

21.图1为实施例所述的一种称重装料的包装机的整体结构示意图;

22.图2为实施例所述的称重机构的整体示意图;

23.图3为实施例所述的称重机构的局部示意图;

24.图4为实施例所述的下料机构的前侧结构示意图;

25.图5为实施例所述的下料机构的后侧结构示意图;

26.图6为实施例所述的下料机构的快速下料的状态示意图;

27.图7为实施例所述的下料机构的缓慢下料的状态示意图;

28.图8为实施例所述的下料机构的停止落料的状态示意图;

29.图9为实施例所述的接料机构的结构示意图。

30.图1至图9中:

31.1、机架;

32.2、称重机构;201、称重箱;202、称重传感器;203、称重桶;204、左出料气缸;205、右出料气缸;206、左半圆板;207、右半圆板;208、出料口;209、称重板;210、支撑板;211、左侧固定钣金;212、右侧固定钣金;213、左活接块;214、右活接块;215、包装袋;

33.3、下料机构;301、落料固定板;302、落料筒;303、流量控制弧形板;304、驱动电机;

305、第一摆动板;306、第二摆动板;307、摆动传感器;308、第二配重块;309、进料固定孔;310、驱动杆;311、落料口;312、小型出料孔;313、摆动挡片;314、减速器;315、第一配重块;

34.4、接料机构;401、下料漏斗;402、前侧气缸;403、后侧气缸;404、夹袋传感器;405、输送导轨;406、装袋夹板。

具体实施方式

35.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

36.如图1至图9所示,于本实施例中,一种称重装料的包装机,包括机架1、称重机构2、下料机构3和接料机构4;

37.所述称重机构2包括称重箱201、称重传感器202、称重桶203、左出料气缸204和右出料气缸205,所述称重箱201位于所述机架1的上端,所述称重桶203位于所述称重箱201的内部,所述称重传感器202位于所述称重桶203的上端边沿,所述左出料气缸204的驱动端上连接有左半圆板206,所述右出料气缸205的驱动端上连接有右半圆板207,所述左半圆板206与所述右半圆板207组成圆形挡板,所述圆形挡板盖在所述称重桶203的出料口208;

38.所述下料机构3包括落料筒302、流量控制弧形板303、驱动电机304、第一摆动板305和第二摆动板306,所述落料筒302安装在所述称重箱201内,所述驱动电机304驱动所述第一摆动板305与所述第二摆动板306的摆动,所述第一摆动板305与所述第二摆动板306分别连接在所述流量控制弧形板303的两侧,所述流量控制弧形板303的上表面贴合在所述落料筒302的落料口311上,所述流量控制弧形板303的一端设置有小型出料孔312;

39.所述接料机构4包括下料漏斗401、前侧气缸402、后侧气缸403、夹袋传感器404和输送导轨405,所述下料漏斗401安装在所述称重箱201的下端,所述前侧气缸402与所述后侧气缸403分别安装在所述下料漏斗401的前端和所述下料漏斗401的后端,所述前侧气缸402的驱动端与所述后侧气缸403的驱动端均安装有装袋夹板406,所述夹袋传感器404固定在所述下料漏斗401的外侧,所述输送导轨405位于所述下料漏斗401的下方。

40.从外部将物料(包括颗粒状物料和破碎状物料)抽送至所述下料机构3中,然后所述流量控制弧形板303将物料阻隔在所述落料筒302内,所述驱动电机304通过所述第一摆动板305和所述第二摆动板306带动所述流量控制弧形板303进行摆动,打开所述落料筒302的落料口311,大流量掉出物料至所述称重桶203内,由所述称重传感器202对所述称重桶203内的物料进行实时称重,当实时重量快要达到所需重量时,所述流量控制弧形板303往回摆动,所述落料筒302的落料口311被所述流量控制弧形板303遮挡,物料由所述小型出料孔312缓慢下落,直到重量满足要求,所述流量控制弧形板303继续回摆,所述小型出料孔312离开所述落料筒302的落料口311,由此不再落料,接着将打开的包装袋215由所述前侧气缸402和所述后侧气缸403分别驱动两个所述装袋夹板406将包装袋215夹住在下料漏斗401的下端,所述左出料气缸204控制所述左半圆板206离开所述称重桶203的出料口208,所述右出料气缸205控制所述右半圆板207离开所述称重桶203的出料口208,已经称重完毕的物料从所述称重桶203下落到包装袋215中,满袋后控制所述夹袋传感器404,所述装袋夹板406松开包装袋215,包装袋215掉在所述输送导轨405上输送出去,完成物料的包装。

41.具体的,所述称重传感器202的数量为三,相邻两个所述称重传感器202与所述称重桶203的中心轴所形成的夹角为60

°

。

42.由分布在所述称重桶203边沿的三个所述称重传感器202进行称重,并且每个所述称重传感器202的受力均匀,使得称重时的数值更加准确。

43.所述称重箱201的内侧固定有称重板209,所述称重传感器202螺丝固定在所述称重板209上,所述称重桶203的上端边沿设置有支撑板210,所述支撑板210与所述称重传感器202信号连接。

44.增设所述称重板209与所述支撑板210,使得所述称重传感器202与所述称重桶203之间的放置结构更加稳定,不管在装料还是卸料时,所述称重桶203都不会松动。

45.所述称重桶203的下端两侧分别固定有左侧固定钣金211和右侧固定钣金212,所述左出料气缸204的固定端铰接在所述左侧固定钣金211上,所述右出料气缸205的固定端铰接在所述右侧固定钣金212上。

46.更为具体的,所述左出料气缸204的驱动端上铰接有左活接块213,所述左活接块213与所述左侧固定钣金211铰接,所述左半圆板206固定在所述左活接块213上;所述右出料气缸205的驱动端上铰接有右活接块214,所述右活接块214与所述右侧固定钣金212铰接,所述右半圆板207固定在所述右活接块214上。

47.在所述左出料气缸204伸出驱动端时,所述左活接块213转动一定的角度,所述左半圆板206向所述称重桶203的出料口208靠近;所述右出料气缸205伸出驱动端时,所述右活接块214转动一定的角度,所述右半圆板207向所述称重桶203的出料口208靠近,依靠所述左侧固定钣金211与所述右侧固定钣金212分别对所述左出料气缸204与所述右出料气缸205进行稳定结构的作用。

48.而且,所述下料机构3上还包括落料固定板301,所述落料固定板301的中部设置有进料固定孔309。

49.外置的料袋由泵体供应至所述进料固定孔309上,物料源源不断经过所述进料固定孔309落入所述落料筒302中。

50.所述第一摆动板305与所述第二摆动板306分别位于所述落料筒302的两侧,所述落料筒302的中间贯穿有驱动杆310,所述第一摆动板305与所述第二摆动板306均锁定在所述驱动杆310上,所述驱动电机304位于所述落料筒302的一侧,所述驱动电机304的驱动端与所述驱动杆310的端部固定连接。

51.所述驱动电机304通过所述驱动杆310同步驱动所述第一摆动板305和所述第二摆动板306的工作。

52.具体的,所述第一摆动板305的上端固定有第一配重块315,所述第二摆动板306的上端固定有第二配重块308。

53.物料需要落下时,所述第一摆动板305与所述第二摆动板306能够在所述驱动电机304的作用下摆向一侧,当需要恢复至原位时,所述第一配重块315和所述第二配重块308分别控制所述第一摆动板305与所述第二摆动板306摆正状态。

54.而且,所述落料固定板301的下表面固定有摆动传感器307,所述第一配重块315上固定有摆动挡片313,所述摆动挡片313与所述摆动传感器307信号连接。

55.当需要关闭所述落料筒302的落料口311时,所述驱动电机304控制所述流量控制弧形板303摆动,所述小型出料孔312离开所述落料筒302的落料口311,处于所述落料筒302中的物料不能再落下。

56.所述驱动电机304的驱动端与所述驱动杆310之间还连接有减速器314。

57.由所述减速器314对所述驱动电机304的驱动端的转速进行减速,便于配合所述流量控制弧形板303的摆动。

58.需要声明的是,上述具体实施方式仅仅为本实用新型的较佳实施例及所运用技术原理,在本实用新型所公开的技术范围内,任何熟悉本技术领域的技术人员所容易想到的变化或替换,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1