一种自动上料智能立体库的制作方法

1.本实用新型涉及智能制造生产线技术领域,具体地说是涉及一种自动上料智能立体库。

背景技术:

2.智能制造生产线由多种动作装置构成,实现对目标工件的抓取、输送、上料、装配、下线等操作。智能制造生产线实现了制造的智能化、自动化,大大提高了生产精度和效率。目前,在汽车装配生产线上,需要将各种型号的活塞等部件有序存放,并用于给装配生产线上料。目前通过人工将活塞等部件放置于装配生产线一侧以供机械手抓取,但对部件的存放位置和摆放姿态标准要求较高,人工操作经常因部件的存放位置和摆放姿态不符合要求导致装配生产线故障暂停,降低了装配生产线的效率。

技术实现要素:

3.本实用新型的目的在于提供一种自动上料智能立体库,以配合机械手给汽车装配生产线上料,部件的存放位置和摆放姿态实现标准化,有效提高了生产效率。

4.为了达到上述目的,本实用新型所采用的技术解决方案如下:

5.一种自动上料智能立体库,包括装料工作台、送料单元、存料架、上料单元、输送单元和托盘;

6.所述装料工作台的中间偏下位置设置有托盘存储架,托盘存储架存储托盘,装料工作台的上端设置有装料架,装料架上放置托盘;

7.送料单元包括第一支座、第一伺服电机、第一丝杆、第一直线导轨、第一滑座、第一丝杆螺母和推移机构,第一支座上设置第一伺服电机,第一伺服电机动力连接第一丝杆,第一直线导轨上滑动连接第一滑座,第一滑座上设置第一丝杆螺母,第一丝杆配合第一丝杆螺母,第一滑座上设置推移机构,所述推移机构可将托盘推送至存料架上;

8.上料单元包括第二支座、第二伺服电机、第二丝杆、第二直线导轨、第二滑座、第二丝杆螺母和取料机构,第二支座上设置第二伺服电机,第二伺服电机动力连接第二丝杆,第二直线导轨上滑动连接第二滑座,第二滑座上设置第二丝杆螺母,第二丝杆配合第二丝杆螺母,第二滑座上设置取料机构,所述取料机构可将托盘从存料架上取出并可将托盘放置于输送单元的一端;

9.输送单元将输送单元的一端的托盘运送至输送单元的另一端;

10.输送单元的另一端设置有顶升机构,顶升机构将托盘顶升至托盘存储架上。

11.优选的,所述托盘存储架的两侧设置有止逆机构,顶升机构将托盘顶升通过止逆机构,两侧的止逆机构承托所述托盘。

12.优选的,所述装料架的上端左右侧均设置有第一托盘轨道,托盘可沿着第一托盘轨道移动。

13.优选的,所述推移机构包括第一支承架、一级推送气缸、二级推送气缸、一级推送

座、二级推送座和推送块,第一滑座上设置第一支承架,第一支承架上并排设置一级推送气缸和二级推送气缸,所述一级推送气缸的伸缩端连接一级推送座,所述二级推送气缸的伸缩端连接二级推送座,一级推送座的后端设置推送块,二级推送座的前端设置推送块。

14.优选的,所述第一支承架上并排设置有第一推送导轨和第二推送导轨,一级推送座滑动连接于第一推送导轨上,二级推送座滑动连接于第二推送导轨上。

15.优选的,第一支承架上端左右侧均设置有第二托盘轨道,托盘可沿着第二托盘轨道移动。

16.优选的,所述存料架沿竖直方向设置多个存料室,存料室的前后侧开放。

17.优选的,所述取料机构包括第二支承架、一级伸出气缸、二级伸出气缸和取料盘,第二滑座上设置第二支承架,第二支承架的后侧设置一级伸出气缸,一级伸出气缸的伸缩端经过渡件连接二级伸出气缸,二级伸出气缸的伸缩端连接取料盘。

18.优选的,所述过渡件设置为滑块,第二支承架上设置有滑轨,所述滑块滑动连接于滑轨上。

19.优选的,所述顶升机构包括顶升座、顶升气缸和顶升块,输送单元的另一端设置顶升座,顶升座上设置顶升气缸,顶升气缸的伸缩端连接顶升块。

20.本实用新型的有益技术效果是:

21.本实用新型的自动上料智能立体库,结构紧凑,占用较少空间,可以配合机械手给汽车装配生产线上料,部件的存放位置和摆放姿态实现标准化,大大提高了生产效率;装料工作台的托盘存储架存放未装料的托盘,装料工作台的装料架放置托盘用于码放物料;通过送料单元将装料的托盘放置于存料架的存料室,通过上料单元在存料架的存料室取出待上料的托盘,待托盘上的物料被机械手取走后,上料单元将托盘放置于输送单元的一端,输送单元将托盘输送至输送单元的另一端,通过顶升机构将托盘顶升至托盘存储架。

附图说明

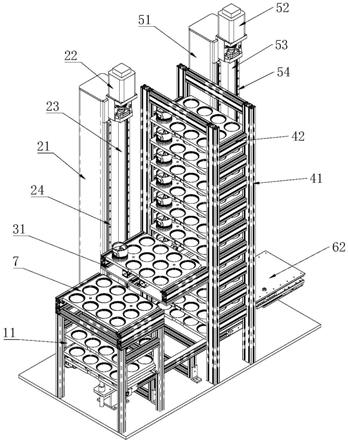

22.图1为本实用新型实施例自动上料智能立体库的立体图一;

23.图2为本实用新型实施例自动上料智能立体库的立体图二;

24.图3为本实用新型实施例装料工作台及输送单元的立体图一;

25.图4为本实用新型实施例装料工作台及输送单元的立体图二;

26.图5为本实用新型实施例装料工作台及输送单元的侧视图;

27.图6为本实用新型实施例装料工作台及输送单元的俯视图;

28.图7为本实用新型实施例推移机构的立体图;

29.图8为本实用新型实施例推移机构的俯视图;

30.图9为本实用新型实施例推移机构的侧视图;

31.图10为本实用新型实施例取料机构的立体图;

32.图11为本实用新型实施例取料机构的俯视图。

具体实施方式

33.为使本实用新型的目的、技术方案和有益效果更加清楚明白,以下结合具体实施例,并参照附图,对本实用新型进一步详细说明。本实用新型某些实施例于后方将参照所附

附图做更全面性地描述,其中一些但并非全部的实施例将被示出。实际上,本实用新型的各种实施例可以许多不同形式实现,而不应被解释为限于此数所阐述的实施例;相对地,提供这些实施例使得本实用新型满足适用的法律要求。

34.在本实用新型的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

35.在本实用新型实施例中,提供一种自动上料智能立体库,请参考图1至图11所示。

36.一种自动上料智能立体库,包括装料工作台、送料单元、存料架、上料单元、输送单元和托盘7等。

37.装料工作台的中间偏下位置设置有托盘存储架11,托盘存储架11用于存储未装物料的托盘7。托盘存储架11的两侧设置有止逆机构12,顶升机构83将未装物料的托盘7顶升通过止逆机构12,两侧的止逆机构12承托所述托盘7。其中,止逆机构12可以设置为止逆杆件和扭簧,止逆杆件的一端铰接托盘存储架11,止逆杆件与托盘存储架11之间连接扭簧。

38.装料工作台的上端设置有装料架13,操作人员从托盘存储架11抽出未装物料的托盘7放置于装料架13上,并向托盘7码放物料。装料架13的上端左右侧均设置有第一托盘轨道,第一托盘轨道由依次布置的滚轮9构成,托盘7可沿着第一托盘轨道移动,托盘7被人力推送至第一支承架31的上端。

39.送料单元包括第一支座21、第一伺服电机22、第一丝杆23、第一直线导轨24、第一滑座、第一丝杆螺母和推移机构。第一支座21上设置第一伺服电机22,第一伺服电机22动力连接第一丝杆23,第一直线导轨24上滑动连接第一滑座,第一滑座上设置第一丝杆螺母,第一丝杆配合第一丝杆螺母。第一滑座上设置推移机构,推移机构可将托盘7推送至存料架41上的存料室42。第一伺服电机22带动第一丝杆23转动,以使第一丝杆螺母带动第一滑座在第一直线导轨24上沿竖直方向移动,进而使托盘7对准特定的存料室42。

40.推移机构包括第一支承架31、一级推送气缸321、二级推送气缸322、第一推送导轨331、第二推送导轨332、一级推送座341、二级推送座342和推送块35。第一滑座上设置第一支承架31,第一支承架31上并排设置一级推送气缸321和二级推送气缸322。一级推送气缸321的伸缩端连接一级推送座341,二级推送气缸322的伸缩端连接二级推送座342。一级推送座341的后端设置推送块35,二级推送座342的前端设置推送块35。第一支承架31上并排设置第一推送导轨331和第二推送导轨332,一级推送座341滑动连接于第一推送导轨331上,二级推送座342滑动连接于第二推送导轨332上。第一支承架31上端左右侧均设置有第二托盘轨道,第二托盘轨道由依次布置的滚轮9构成,托盘7可沿着第二托盘轨道移动。

41.通过一级推送气缸321经一级推送座341上的推送块35推送托盘7,再通过二级推送气缸322经二级推送座342上的推送块35接力推送托盘7,以将托盘7推送至存料架41上的存料室42。本实施例的推移机构,采用双气缸接力推送设计,结构紧凑,沿推送气缸的伸缩方向尺寸较短,占用较少的空间。

42.存料架41沿竖直方向设置多个存料室42,存料室42的前后侧开放。通过推移机构将托盘7从存料室42的前侧推送至存料室42,通过后续的上料单元将托盘7从存料室42的后

侧取出。

43.上料单元包括第二支座51、第二伺服电机52、第二丝杆53、第二直线导轨54、第二滑座、第二丝杆螺母和取料机构。第二支座51上设置第二伺服电机52,第二伺服电机52动力连接第二丝杆53,第二直线导轨54上滑动连接第二滑座,第二滑座上设置第二丝杆螺母,第二丝杆53配合第二丝杆螺母。第二滑座上设置取料机构,取料机构可将托盘7从存料架41上的存料室42取出,并可将托盘7放置于输送单元的一端。第二伺服电机52带动第二丝杆53转动,以使第二丝杆螺母带动第二滑座在第二直线导轨54上沿竖直方向移动,进而使取料机构对准特定的存料室42。

44.取料机构包括第二支承架61、一级伸出气缸631、二级伸出气缸632和取料盘62,第二滑座上设置第二支承架61,第二支承架61的后侧设置一级伸出气缸631,一级伸出气缸631的伸缩端经过渡件连接二级伸出气缸632,二级伸出气缸632的伸缩端连接取料盘62。其中,过渡件设置为滑块641,第二支承架61上设置有滑轨642,滑块641滑动连接于滑轨642上。取料盘62上设置有检测开关622和定位销621。托盘7的底部设置有定位孔,定位孔与定位销621的位置对应。检测开关622可以检测托盘7是否放置于取料盘62上。通过定位销621与定位孔配合,可以实现取料盘62与托盘7的配合限位。

45.通过一级伸出气缸631和二级伸出气缸632依次伸出,可以将取料盘62伸至托盘7的下方,第二伺服电机52带动取料机构整体上移,使取料盘62托起托盘7并将托盘7从存料室42取出。待托盘7上的物料被机械手取走后,再将未装物料的托盘7放置于输送单元的一端。

46.输送单元将输送单元的一端的托盘7运送至输送单元的另一端。本实施例的输送单元包括驱动电机、输送架81和输送带82,驱动电机经减速箱驱动输送带82运行。输送单元的另一端设置有顶升机构83,顶升机构83可以将托盘7顶升至存料架41的存料室42。本实施例的顶升机构包括顶升座、顶升气缸和顶升块,输送单元的另一端设置顶升座,顶升座上设置顶升气缸,顶升气缸的伸缩端连接顶升块。顶升气缸伸长以带动顶升块将托盘7顶升至存料架41的存料室42。

47.至此,已经结合附图对本实施例进行了详细描述。依据以上描述,本领域技术人员应当对本实用新型自动上料智能立体库有了清楚的认识。本实用新型的自动上料智能立体库,结构紧凑,占用较少空间,可以配合机械手给汽车装配生产线上料,部件的存放位置和摆放姿态实现标准化,大大提高了生产效率;装料工作台的托盘存储架11存放未装料的托盘7,装料工作台的装料架13放置托盘7用于码放物料;通过送料单元将装料的托盘7放置于存料架41的存料室42,通过上料单元在存料架41的存料室42取出待上料的托盘7,待托盘7上的物料被机械手取走后,上料单元将托盘7放置于输送单元的一端,输送单元将托盘7输送至输送单元的另一端,通过顶升机构83将托盘7顶升至托盘存储架11。

48.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1