一种货物整形的抱夹校正件的制作方法

1.本实用新型涉及货物自动装卸技术领域,特别是一种货物整形的抱夹校正件。

背景技术:

2.在货物装卸过程,通常货物是堆叠在托盘上的,由于是人工堆叠或者运输过程颠簸等因素,造成堆叠的货物发生倾斜、或者参差不齐。而对于自动装卸来说,对于托盘上的货物的堆叠有要求,需要将货物进行校正,尽量保证货物在托盘上的位置的一致性,这样才能保证自动装卸过程位置的精确性。

3.因此,需要设计一种校正件来对托盘上的货物进行校正。

技术实现要素:

4.本实用新型要解决的技术问题,在于提供一种货物整形的抱夹校正件,通过第一竖板和第二竖板来对货物进行校正,将货物摆正,以便后续的装货。

5.本实用新型是这样实现的:一种货物整形的抱夹校正件,包括

6.两第一竖板和一第二竖板;每个所述第一竖板的内侧面为第一竖直校正平面;所述第二竖板的内侧面为第二竖直校正平面;两所述第一竖板绕竖直轴线同步旋转地连接于所述第二竖板,且呈对称布置。

7.进一步地,每个所述抱夹校正件还包括至少一对第一执行元件;

8.每对中,其中一所述第一执行元件固定连接于所述第二竖板的外侧面,且其输出端连接于一所述第一竖板的外侧面;

9.另一所述第一执行元件固定连接于所述第二竖板的外侧面,且其输出轴连接于另一所述第一竖板的外侧面;

10.两个所述第一执行元件在竖直方向的投影以所述第二竖板的中线呈对称布置。

11.进一步地,所述抱夹校正件有两对所述第一执行元件;两对所述第一执行元件呈上下布置。

12.进一步地,所述抱夹校正件还包括

13.顶板;所述顶板固定连接于所述第二竖板的顶端;

14.第一滑动组,所述第一滑动组连接于所述顶板。

15.进一步地,所述抱夹校正件还包括

16.底板,所述底板固定连接于所述第二竖板的底端;

17.第二滑动组,所述第二滑动组连接于所述底板。

18.本实用新型具有如下优点:一种货物整形的抱夹校正件,包括两第一竖板和一第二竖板;每个所述第一竖板的内侧面为第一竖直校正平面;所述第二竖板的内侧面为第二竖直校正平面;两所述第一竖板绕竖直轴线同步旋转地连接于所述第二竖板,且呈对称布置。通过第二竖板在侧面将货物推正,并通过第一竖板旋转,将托盘和货物在前后端面进行同步推正,从而对货物的堆叠进行整形,将货物推正,便于后续装货物。

附图说明

19.下面参照附图结合实施例对本实用新型作进一步的说明。

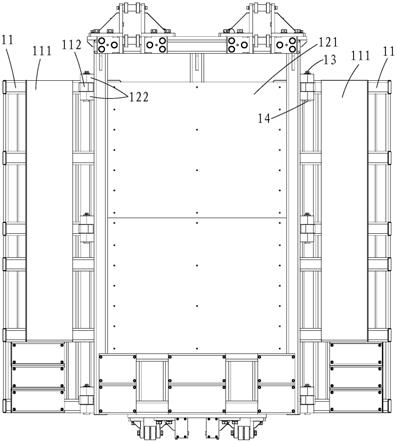

20.图1和图2为本实用新型所述的整形系统的立体图。

21.图3为本实用新型的整形系统的主视图。

22.图4是本实用新型的整形系统的侧视图。

23.图5是本实用新型的整形系统的俯视图。

24.图6是本实用新型的抱夹校正件的后视图。

25.图7是本实用新型的抱夹校正件的主视图。

26.图8和图9是本实用新型的抱夹校正件的第一竖板处于打开状态的立体图。

27.图10和图11是本实用新型的抱夹校正件的第一竖板处于闭合校正状态的立体图。

28.图12和图13是本实用新型的总支撑架、推动机构和定位驱动装置的立体图。

29.图14是本实用新型的总支撑架、推动机构和定位驱动装置的主视图。

30.图15是本实用新型的总支撑架、推动机构和定位驱动装置的俯视图。

31.图16和图17是本实用新型的整形系统隐藏定位机构后的立体图。

32.图18是本实用新型的定位机构和托盘与货物定位的立体图。

33.图19是本实用新型的定位机构和托盘与货物定位的主视图。

34.图20是图19中的a

‑

a剖视图。

35.图21是本实用新型的整形系统整形托盘和货物的立体图。

36.图22是本实用新型的整形系统整形托盘和货物的主视图。

37.图23是本实用新型的输送单元将第一限位件后方截断后的立体图。

38.图24是本实用新型的输送单元将第一限位件后方截断后的主视图。

39.图25是本实用新型的输送单元将第一限位件后方截断后的侧视图。

40.图26是本实用新型的输送单元将第一限位件后方截断后的俯视图。

41.图27是本实用新型的辊筒和同步齿轮的布置示意图。

42.附图标记说明:

43.抱夹校正件1,第一竖板11,第一竖直校正平面111,第一凸耳112,第二竖板12,第二竖直校正平面121,第二凸耳122,螺母13,螺栓14,第一执行元件15,顶板16,第一滑动组17,支座171,转轴172,第一轴承173,竖直轴174,第二轴承175,支撑框176,底板18,第二滑动组19;

44.定位机构2,第一限位件21,升降机22,定位驱动装置23,第三执行元件231,推杆232,定位支撑架24,输送驱动机构241,电机2411,同步齿轮2412,主动齿轮2413,第一链条2414,第二链条2415,输送架242,水平支撑杆2421,第二卡槽24211,辊筒卡件243,第一卡槽2431,卡块 2432,辊筒244,第二限位件25,升降机固定座221,横板211,竖板212;

45.总支撑架3,空腔31,水平框架32,横管321,平条3211,竖直框架 33,底部支架34;

46.推动机构4,第二执行元件41。

具体实施方式

47.本实用新型的设计构思是:

48.通过第二竖板12在侧面将货物推正,并通过第一竖板11旋转,将托盘和货物在前

后端面进行同步推正,从而对货物的堆叠进行整形,将货物推正,便于后续装货物。在具体实施中,用两个所述的抱夹校正件1对称设置,进行同步开合运动,即可将托盘上堆叠的货物进行整形,将货物推正。

49.请参阅图1至图27所示。

50.实施例:本实用新型所述的抱夹校正件用于一种货物的整形系统,如下:

51.一种货物的整形系统,包括

52.本实用新型所述的抱夹校正件1,有两个;每个所述抱夹校正件1包括两第一竖板11和一第二竖板12;每个所述第一竖板11的内侧面为第一竖直校正平面111;所述第二竖板12的内侧面为第二竖直校正平面121;两所述第一竖板11绕竖直轴线同步旋转地连接于所述第二竖板12,且呈对称布置;在附图所示的实施例中,如图7所示,所述第一竖板11和第二竖板12 的背面都设有加强龙骨,第一竖板11设有第一凸耳112,第二竖板设有第二凸耳122,每个第一凸耳112的上下两侧各设有一第二凸耳122,从上方的第二凸耳122开设有一穿孔贯穿第一凸耳112和下方的第二凸耳122,然后用一螺栓14穿过穿孔后用螺母13锁紧,穿孔和螺栓14采用间隙配合,第一凸耳112和第二凸耳122之间也为间隙配合,便于第一竖板11进行旋转。当然在其它实施例中所述第一竖板11和第二竖板12之间还可以采用铰接、或者合页等方式进行连接。

53.定位机构2,包括第一限位件21、升降机22、定位驱动装置23、定位支撑架24和第二限位件25;所述第一限位件21连接于所述升降机22,通过所述升降机22驱动所述第一限位件21进行升降,且所述第一限位件21 沿横向设置在所述定位支撑架24上;所述第二限位件25沿纵向设置在所述定位支撑架24的侧边;在具体一实施例中,所述升降机22采用液压缸,所述升降机22固定在一升降机固定座221上,活塞杆竖直朝上,第一限位件 21包括相互固定连接的一横板211和一竖板212,其中横板211固定连接于升降机22的活塞杆,竖板212位于其中两个辊筒244之间的空隙内;

54.总支撑架3,所述总支撑架3具有一两端敞口的空腔31;

55.推动机构4,所述推动机构4固定连接于所述总支撑架3;

56.其中,所述定位机构2设置在所述空腔31内;

57.所述定位驱动装置23固定连接于所述总支撑架3,并沿横向布置,且朝向第二限位件25;

58.两所述抱夹校正件1呈相向对称布置,且两所述第二竖板12沿横向同步相向或同步背离滑动地连接于所述总支撑架3,并位于所述空腔31内。

59.每个所述抱夹校正件1还包括至少一对第一执行元件15;

60.每对中,其中一所述第一执行元件15固定连接于所述第二竖板12的外侧面,且其输出端连接于一所述第一竖板11的外侧面;在具体一实施例中,所述第一执行元件15采用液压缸,如图11所示,所述第一执行元件15活塞杆通过螺栓锁在所述第一竖板11的外侧面,第一执行元件15的缸体也通过螺栓锁在第二竖板12的外侧面,缸体和活塞杆都可绕螺栓转动,实现铰接,便于驱动第一竖板11进行旋转。

61.另一所述第一执行元件15固定连接于所述第二竖板12的外侧面,且其输出轴连接于另一所述第一竖板11的外侧面;

62.两个所述第一执行元件15在竖直方向的投影以所述第二竖板12的中线呈对称布

置。

63.每个所述抱夹校正件1有两对所述第一执行元件15;两对所述第一执行元件15呈上下布置,使得推动力更大,且推动第一竖板11进行旋转时,更平稳。

64.每个所述抱夹校正件1还包括

65.顶板16;所述顶板16固定连接于所述第二竖板12的顶端;

66.第一滑动组17,所述第一滑动组17连接于所述顶板16和所述总支撑架3。在具体实施中,所述第一滑动组17可采用滑轨和滑块,或者滚轮和轨道等结构。

67.例如,还可以采用附图所示的实施例,如图8所示,所述第一滑动组17包括两支座171、转轴172及两第一轴承173,转轴172通过螺丝锁紧在两支座171上,两第一轴承173嵌套在转轴172上,其中在所述顶板16的顶面呈矩形布置有四个第一滑动组17,这四个第一滑动组的第一轴承173 吊挂在水平框架32的横管321上,轴承沿横管321上方滚动,实现第二竖板12沿横向移动;

68.在顶板16的侧面也对称设置有四个第一滑动组17,该四个第一滑动组 17的第一轴承173则在横管321的底部滚动。为了便于第一轴承173滚动,在横管321的顶面和底面都设有平条3211,第一轴承173在平条3211的表面滚动。

69.为了使得第二竖板12沿横管321滚动时,方向更精确,在顶板16上还设有导向模块,导向模块设置在横管321的侧面,导向模块包括竖直轴174、第二轴承175以及支撑框176,竖直轴174固定在所述支撑框176内,第二轴承175嵌套在竖直轴174上,且第二轴承175凸出支撑框176外,从而可以和横管321的侧面接触,沿横管321的侧面滚动,对横向滚动的方向进行导向和限位,保证运动精度。

70.每个所述抱夹校正件1还包括

71.底板18,所述底板18固定连接于所述第二竖板12的底端;

72.第二滑动组19,所述第二滑动组19连接于所述底板18和所述总支撑架3。同理,第二滑动组19和第一滑动组17一样,也可以采用滑块和滑轨、或者滚轮和导轨的形式,还可采用附图的实施例,如图9所示,第二滑动组 19也采用两支座171、转轴172及两第一轴承173的结构,该第一轴承173 沿底部支架34的顶面滚动,为了保证运动精度,也设置有底部支撑34的横向管的侧面设置有和所述第一滑动组17相同的导向模块。通过第二滑动组 19对第二竖板12进行支撑,且不妨碍第二竖板12进行横向运动。

73.所述总支撑架3包括

74.水平框架32,有一个,两所述第一滑动组17连接于所述水平框架32;

75.竖直框架33,有两个,两所述竖直框架33固定连接于所述水平框架32 的底端,且呈对称布置;在具体一实施例中,所述水平框架32和竖直框架33采用螺栓和螺母进行连接固定,当然在其它实施例中,还可以采用焊接等方式进行固定。

76.底部支架34,有两个,所述底部支架34一一对应固定连接于所述竖直框架33的底部内侧面;所述第二滑动组19一一对应连接于所述底部支架 34。

77.所述推动机构4包括至少一对第二执行元件41;在具体一实施例中,所述第二执行元件41采用液压缸。

78.每对中,两所述第二执行元件41对称固定连接于所述总支撑架34的内侧面,从而通过所述总支撑架3将每对第二执行元件41连接为一整体,在推动抱夹校正件进行整形时,

受到的反作用力相互抵消,并位于所述空腔 31内,且输出端沿横向布置,并一一对应连接于所述第二竖板12的外侧面,且输出端的轴线和第二竖板12的竖直中线位于同一竖直平面内。

79.所述第二执行元件41有两对;两对所述第二执行元件41呈上下布置。

80.所述定位支撑架24为输送单元;

81.如图12和图13所示,所述定位驱动装置23包括两第三执行元件231 和一推杆232;两所述第三执行元件231固定连接于所述总支撑架3,且输出端沿横向布置;所述推杆232固定连接于两所述第三执行元件231的输出端,且沿纵向布置。在具体一实施例中,所述第三执行元件231采用液压缸,所述推杆232通过螺母锁紧在第三执行元件231的活塞杆的上;

82.所述定位支撑架24包括输送驱动机构241、输送架242、若干个辊筒卡件243和若干个辊筒244;

83.每个所述辊筒卡件243的顶部向下开设有一第一卡槽2431;所述辊筒卡件243的数量=2*辊筒244的数量;所述辊筒244的两端各嵌入一所述辊筒卡件243的所述第一卡槽2431内;

84.每个所述辊筒卡件243连接于所述输送架242上,且各个所述辊筒244 平行等间隔布置;

85.所述驱动机构241固定连接于所述输送架242;所述驱动机构241驱动所有的所述辊筒244进行同步旋转运动。

86.在具体一实施例中,所述输送架242的顶部两侧对称设置有水平支撑杆 2421;每个所述水平支撑杆2421的内侧面开设有敞口的第二卡槽24211;

87.每个所述辊筒卡件243的外侧面设有卡块2432,如图23所示,在一实施例中,所述第二卡槽24211和所述卡块2432都为t型,所述卡块2432 通过螺丝锁紧在所述辊筒卡件243的外侧面,便于更换所述辊筒卡件243,在辊筒卡件243损坏后,松开螺丝,所述卡块2432和所述辊筒卡件243即可分离;所述卡块2432嵌入所述第二卡槽24211内。从而在辊筒卡件243 损坏后,可直接将辊筒卡件243从第二卡槽24211上拆卸取出即可,无需拆卸所述输送架242或者替换输送单元,维修更方便,减少维修工时,降低维修成本。

88.每个所述驱动机构241包括电机2411、同步齿轮2412、主动齿轮2413、第一链条2414及第二链条2415;

89.其中,所述电机2411固定连接于所述输送架242;所述主动齿轮2413 固定套在所述电机2411的输出轴上;

90.每个所述辊筒244的一端固定套设有两所述同步齿轮2412;

91.所述第一链条2414分别和所述主动齿轮2413、其中一所述同步齿轮 2412相啮合;从而其中一所述辊筒244作为主动辊筒,由所述电机2411驱动,然后通过第二链条2415和同步齿轮2412传递运动,带动其余的所述辊筒244进行同步旋转。

92.所述辊筒244上的同步齿轮2412和所述第二链条2415啮合的布置方式:所述辊筒上的一所述同步齿轮2412和一相邻的所述辊筒244上正相对的所述同步齿轮2412用一所述第二链条2415啮合连接在一起;所述辊筒 244上的另一所述同步齿轮2412则和另一个相邻的所述辊筒244上正相对的所述同步齿轮2412用一所述第二链条2415啮合连接在一起。

93.如果所述主动齿轮2413和中间的辊筒244上的同步齿轮2412通过第一链条2414啮

合连接在一起,则该辊筒244固定套设三个所述同步齿轮2412,其中一个作为从动轮和所述主动齿轮2413啮合。

94.在具体一实施例中,在辊筒是一端设有侧边挡片,侧边挡片作为所述第二限位件25使用。当然在其它实施例中,所述第二限位件25还可以采用限位板或限位杆,将其固定在输送架242的侧面。

95.使用方式:将所述电机2411、第一执行元件15、第二执行元件41、第三执行元件231、升降机22分别电信号连接于控制器,由控制器进行统一控制,控制器可采用现有的plc,例如型号:fx5u

‑

64mt/es。第一执行元件15、第二执行元件41、第三执行元件231、升降机22都采用液压缸。预设好工作程序。

96.校正时,托盘和货物可通过输送装置输送到所述定位支撑架24上。

97.开始校正前,控制器先控制第一执行元件15和第二执行元件41的活塞杆缩回到预定的位置,从而两所述抱夹校正件1打开,并将第一竖板11旋转打开。

98.然后,控制器控制电机2411工作,输送托盘向第一限位件21方向移动;并且控制器控制升降机22工作,将第一限位件21升起至预定的位置,从而随着电机2411的工作,托盘和货物移动至第一限位件21前端面,由第一限位件21将托盘阻挡,此时第一限位件21的顶端低于托盘的顶面;

99.在具体实施中,还可在第一限位件21处设置位置传感器,例如接近开关、行程开关等,连接于控制器,用于检测托盘是否和第一限位件21接触,位置传感器检测到托盘和第限位件21接触到位后,反馈信号给控制器,控制器控制第三执行元件231工作,第三执行元件231的活塞杆伸出,推动推杆232横向向托盘的侧面移动,接触并推动托盘向第二限位件25移动,活塞杆伸出至预定位置后,托盘的另一侧面抵靠在第二限位件25上;而该过程电机2411一直在工作,将托盘的前端面一直保持和第一限位件21贴平;从而将托盘的位置进行统一,便于后续装货。

100.第三执行元件231保持活塞杆伸出,另一方面,第三执行元件31的活塞杆伸出到位后,其自带的行程开关反馈信号给控制器,

101.然后,控制器控制第二执行元件41的活塞杆伸出到预定的位置,从而在货物的两侧通过第二竖板12将货物的两侧面同步推正,通过第二竖直校正平面121将托盘推整齐;第二执行元件41的活塞杆伸出到预定位置后,其自带的行程开关反馈信号给控制器,

102.控制器控制第一执行元件15的活塞杆伸出至预定位置,从而将第一竖板11旋转至第一竖直校正平面111呈横向,和货物的前后端面平行,而此时,货物的前后端面则被第一竖板11同步推正;最终实现将托盘的位置统一,将堆叠的货物进行整形推正。

103.另一方面,当第一执行元件15的活塞杆伸出到位后,其自带的行程开关反馈信号给控制器,控制器控制第一执行元件15的活塞杆缩回,然后控制第二执行元件41的活塞杆缩回,接着控制第三执行元件的活塞杆缩回,最后控制升降机的活塞杆缩回,将第一限位件21降至托盘的下方,此时托盘随着电机2411的工作,继续向前输送走。

104.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1