一种电池胶圆刀加工在线剥片自动收料流水线的制作方法

1.本实用新型涉及3c料片加工装置,特别涉及一种电池胶圆刀加工在线剥片自动收料流水线。

背景技术:

2.3c产品含有大量片状3c零件,键盘胶是手机以及其它3c产品输入设备中的重要零件,现有键盘胶生产,采用人工半自动逐片成型加工、人工剥料以及摆料,其缺陷在于:其一,人工生产,生产速度慢,存在大量人为因素误差,无法满足产品的良品率,出货需求及产品精度要求,且效率低,其二,工序多,占用大量场地,需要耗费大量人工。

技术实现要素:

3.为了解决上述问题的一个或多个,本实用新型提供了一种电池胶圆刀加工在线剥片自动收料流水线。

4.根据本实用新型的一个方面,该一种电池胶圆刀加工在线剥片自动收料流水线包括前后依次放置的圆刀架以及收料架,圆刀架中间安装圆刀加工部,圆刀架右侧面上端安装辅助出料部且中间安装剥离部,圆刀架上端右侧安装检测组件,

5.辅助出料部包括送料轴以及送料电机;送料电机为直流无刷涡轮蜗杆减速电机,送料轴两端分别通过第一轴承转动连接两个侧向架的右端,送料轴的侧端面的中心轴孔直联轴套连接送料电机的输出轴;

6.剥离部包括剥离刀以及两个侧联块;两个侧联块位于侧向架内侧,剥离刀的上表面和送料轴相切,剥离刀左端两侧可调连接在内基轴内端的水平基面,内基轴外端夹持连接在侧联块,检测组件的光纤传感器位于剥离刀正上方;底膜上的电池胶片经圆刀加工部加工为成品,电池胶片经剥离刀从底膜上剥离,底膜经剥离刀下表面移出,送料电机带动送料轴带动剥离后的电池胶片向前运动进入开口仓内;

7.开口仓内部中空形成和电池胶料片轮廓相配合的储料腔,储料腔的上端壁敞口形成上进料口,储料腔的后侧壁向上延伸形成上挡料端,储料腔中间形成前料口,前料口两侧分别为限位板,开口仓的四壁紧配合插接在定位槽内;同位转台上圆周阵列四个定位槽,同位转台下表面中间连接电动分度盘的转动输出端;

8.收料架的上面板和下底板四角之间安装四根导向轴,每根导向轴上轴套一个直线轴承;

9.升降组件包括齿条电机以及升降板,升降板的四角分别安装一个直线轴承,齿条电机的电机座螺纹连接在下底板下表面,齿条电机的齿条上端穿过下底板的第二通孔且垂直连接在升降板下表面中心,电动分度盘的垂立块穿过上面板的第一通孔连接升降板上;齿条电机带动开口仓定距上下运动,电动分度盘周期转动90℃,使每个开口仓依次进入收料位置。

10.该装置采用圆刀加工部连续成型加工键盘胶片,剥离刀连续剥离料片,并将底膜

回收,送料轴稳定转动,将料片移动至收料仓,升降组件定距升降使收料仓至设定收料高度,直至一个收料仓完成摆料,同位转台转动90℃,使下一个开口仓依次进入收料位置,实现无中停收料,实现了键盘胶片自动化圆刀加工、剥片以及连续收集的功能,其有益效果是:其一,自动化生产,速度快,无人为因素误差,产品良品率高,设备紧凑高度集中,多功能一体化,多个工序集中在一个作业单元,降低了大量工人的使用,减少了作业用地;其二,送料轴大大提高了料片的移动精度,料片到位度高,同时输出轴和收料轴采用中心轴孔插套直联,结构简单紧凑,传动精度高,能够提供稳定而恒定的转动速度,轴承能够使得送料轴转动的圆柱度高,无偏移;其三,设置光纤传感器能够检测料片的移动,实时监控,提高移动精度;其四,开口仓采用插接定位槽中,放置以及取出速度快,而且定位精度高,开口仓设置上进料口、前料口;料片能够从两个位置进入,同时设置上挡料端,具有良好的前定位功能,限位板能够防止大片料移出开口仓;其五,升降组件采用齿条电机高精度输出动力,直线轴承和导向轴保证直线运动的直线度,从而使得提供良好的定位精度;其六,同位转台采用电动分度盘,能够输出精确的转动角度,同时转动负载大。

11.在一些实施方式中,圆刀加工部包括从下至上依次分布的主动辊、被动辊以及圆刀辊,主动辊通过轴承转动连接在圆刀架下端,主动辊的一端通过联轴器连通驱动电机,被动辊两端固定在下矩形滑块,下矩形滑块滑动连接在圆刀架中间的矩形滑槽下端,圆刀辊两端固定在上矩形滑块中,上矩形滑块滑动连接在矩形滑槽上端,上矩形滑块上端连接调节螺杆,调节螺杆螺纹连接在矩形滑槽上方的顶块中,

12.主动辊的端部安装下齿轮、被动辊的端部安装中齿轮,圆刀辊的端部安装上齿轮,下齿轮、中齿轮以及上齿轮上下正对且相互啮合。

13.在一些实施方式中,剥离刀为聚氨酯材质或尼龙材质,剥离刀右端为剥离圆角,剥离刀的上倾斜表面和送料轴相切且位于送料轴的左端下,上倾斜表面和下倾斜表面为左下至右上的倾斜平面,上倾斜表面的斜角小于下倾斜表面的斜角;

14.剥离刀左端两侧对称设有矩形阵列的第一螺纹通孔,内基轴内端上下表面均开设水平基面,水平基面上设有第二纵向长圆孔,水平基面贴合剥离刀下,螺纹件穿过第二纵向长圆孔旋入第一螺纹通孔,每个第一螺纹通孔的上端安装一个塑料材质的保护盖。

15.在一些实施方式中,两个侧向架的右端内侧设有定位孔,送料轴的靠近两端处通过第一轴承转动连接在定位孔,其中一个侧向架外侧面螺纹连接送料电机的机座;机座的安装孔端还设有定位片,侧向架和每个定位片之间设有一个基准柱;

16.中心轴孔的一端为圆弧槽孔,输出轴的前端为圆弧轴段,圆弧轴段和圆弧槽孔轮廓相同且尺寸为紧配合,中心轴孔的另一端为矩形槽孔,矩形槽孔和圆弧槽孔相对且连通;矩形槽孔过盈安装一个平键,平键的内侧面压紧贴合圆弧轴段的外表面。

17.在一些实施方式中,侧向架的左端以及侧联块两端分别设有一个纵向的弹性轴孔,每个弹性轴孔内端中间设有水平开口,水平开口末端垂直向贯穿侧向架表面,从而形成垂向开口,水平开口的下侧壁为弹性端块,弹性端块下表面形成第二阶梯通孔,水平开口的上侧壁设有第二螺纹通孔,左端的弹性轴孔夹持连接一个外联轴;侧联块的右侧弹性轴孔夹持连接内基轴外端;

18.外联轴外端设有一个垂向截面,垂向截面设有第一纵向长圆孔,圆刀架的前侧壁和后侧壁设有若干个圆弧凹槽,圆弧凹槽和外联轴的外壁相配合,螺纹件穿过第一纵向长

圆孔连接圆弧凹槽内壁的螺纹盲孔。

19.在一些实施方式中,检测组件的横梁两端的长圆孔和圆刀架上端面的半圆槽内的螺纹盲孔采用螺纹件连接,横梁中间夹持连接在移动块的弹性轴孔中,移动块的纵向通孔上销钉固定有一个纵向圆柱的后端,纵向圆柱的前端夹持连接在下转接块的弹性轴孔中,下转接块的垂向通孔中通过销钉固定一个垂向圆柱下端,垂向圆柱上端通过销钉固定上转接块的垂向通孔中,上转接块的另一端的弹性轴孔中夹持连接一个主安装柱,光纤传感器可调安装在主安装柱的调节长圆孔中。

20.在一些实施方式中,同位转台上圆周阵列设有四个耳板,每个耳板上设有一个定位槽,相邻耳板之间设有工艺缺口;每个定位槽上设有若干个尺寸以及轮廓的定位凹槽;开口仓的前侧面两端对称设有前伸板,前伸板垂直向上延伸形成弹性板,弹性板以及开口仓的四壁紧配合插接在定位凹槽内。

21.在一些实施方式中,收料架为内部中空的矩形框架,上面板中间设有第一通孔,下底板中间设有第二通孔,四根导向轴上端分别垂直连接在上面板四角下且下端分别垂直连接在下底板四角上,下底板下表面四角分别垂直连接一个高度可调节的支脚;

22.导向轴上下两端分别紧配合轴套一个限位套,限位套的上下表面为基准平面;限位套为软质且具有弹性的橡胶柱或聚氨酯柱。

23.在一些实施方式中,升降板的下表面螺纹连接一个快装块,快装块设有阶梯槽孔,齿条上端壁的螺纹孔螺纹连接一个调节螺栓,调节螺栓的螺帽滑动配合在阶梯槽孔中,两个紧固螺母轴套在调节螺栓上且分别贴合阶梯槽孔下表面和齿条上端壁;

24.升降板的两端中间分别形成一个矩形开口孔,矩形开口孔内壁中间安装一个感应螺钉,两个接近开关分别通过一个直角板连接在上面板、下底板。

25.在一些实施方式中,电动分度盘设有原点传感器,电动分度盘包括输入端、固定座、伺服电机以及转动端,输入端一体连接在圆环状的固定座外,固定座下表面四角分别设有垂立块,输入端上中心安装一个主动齿轮,转动端安装在固定座的中心孔内,转动端连接同位转台下表面中间,固定座的圆周面下设有一个被动齿轮,主动齿轮和被动齿轮为相啮合的斜齿轮组,输入端连接伺服电机。

附图说明

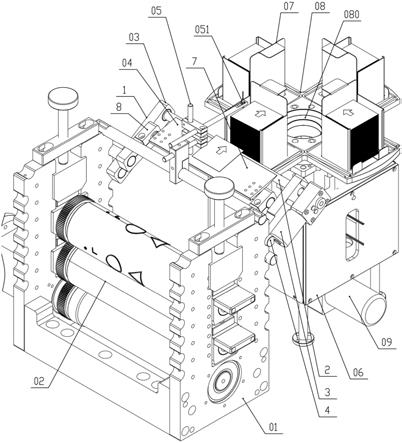

26.图1为本实用新型一实施方式的一种电池胶圆刀加工在线剥片自动收料流水线的三维示意图;

27.图2为图1所示圆刀加工部的三维示意图;

28.图3为图1所示辅助上料部的三维示意图;

29.图4为图3所示送料轴的三维示意图;

30.图5为图3所示辅助上料部的剖视示意图;

31.图6为图1所示剥离部的三维示意图;

32.图7为图6所示内基轴的三维示意图;

33.图8为图1所示检测组件的三维示意图;

34.图9为图1所示开口仓的三维示意图;

35.图10为图1所示同位转台的三维示意图;

36.图11为图1所示升降组件的三维示意图;

37.图12为图11所示升降板以及接近开关安装的三维示意图;

38.图13为图11所示齿条电机的三维示意图;

39.圆刀架01,圆弧凹槽0101,半圆槽0102,矩形滑槽0103;

40.圆刀加工部02,主动辊021,被动辊022,圆刀辊023,驱动电机024,下矩形滑块025,上矩形滑块026,调节螺杆027,顶块028;

41.辅助出料部03,侧向架1,定位孔11,第一通孔12,第一阶梯通孔13,弹性轴孔14,水平开口15,垂向开口16,弹性端块17,第二阶梯通孔18,第二螺纹通孔19,送料轴2,中心轴孔20,圆弧槽孔201,矩形槽孔202,主动段21,被动段22,轴肩23,送料电机3,机座30;输出轴31,圆弧轴段32,定位片33,外联轴4,垂向截面41,第一纵向长圆孔42,第一轴承5,基准柱6,轴向通孔61;

42.剥离部04,剥离刀7,第一螺纹通孔71,侧联块8,内基轴9,水平基面91,第二纵向长圆孔92,保护盖10;

43.检测组件05,光纤传感器051,横梁052,移动块053,纵向圆柱054,下转接块055,垂向圆柱056,上转接块057,主安装柱058;

44.收料架06,上面板061,第一通孔0611,下底板062,第二通孔0621,导向轴063,支脚064,限位套065,上开孔066,过线孔067;

45.开口仓07,上进料口071,上挡料端072,前料口073,限位板074,前伸板075,弹性板076;

46.同位转台08,电动分度盘080,定位槽081,耳板082,工艺缺口083;

47.升降组件09,升降板091,矩形开口孔0911,齿条电机092,齿条0920,电机座0921,调节螺栓0922,紧固螺母0923,直线轴承093,感应螺钉094,接近开关095,直角板096,圆螺母097,快装块098,垂立块099。

具体实施方式

48.下面结合附图对本实用新型作进一步详细的说明。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

49.图1至图13示意性地显示了根据本实用新型的一种实施方式的一种电池胶圆刀加工在线剥片自动收料流水线。如图所示,该装置包括前后依次放置的圆刀架01以及收料架06,圆刀架01中间安装圆刀加工部02,圆刀架01右侧面上端安装辅助出料部03且中间安装剥离部04,圆刀架01上端右侧安装检测组件05,

50.辅助出料部03包括送料轴2以及送料电机3;送料电机3为直流无刷涡轮蜗杆减速电机,送料轴2两端分别通过第一轴承5转动连接两个侧向架1的右端,送料轴2的侧端面的中心轴孔20直联轴套连接送料电机3的输出轴31;

51.剥离部04包括剥离刀7以及两个侧联块8;两个侧联块8位于侧向架1内侧,剥离刀7的上表面和送料轴2相切,剥离刀7左端两侧可调连接在内基轴9内端的水平基面91,内基轴9外端夹持连接在侧联块8,检测组件05的光纤传感器051位于剥离刀7正上方;底膜上的电池胶片经圆刀加工部02加工为成品,电池胶片经剥离刀7从底膜上剥离,底膜经剥离刀7下

表面移出,送料电机3带动送料轴2带动剥离后的电池胶片向前运动进入开口仓07内;

52.开口仓07内部中空形成和电池胶料片轮廓相配合的储料腔,储料腔的上端壁敞口形成上进料口071,储料腔的后侧壁向上延伸形成上挡料端072,储料腔中间形成前料口073,前料口073两侧分别为限位板074,开口仓07的四壁紧配合插接在定位槽081内;同位转台08上圆周阵列四个定位槽081,同位转台08下表面中间连接电动分度盘080的转动输出端;

53.收料架06的上面板061和下底板062四角之间安装四根导向轴063,每根导向轴063上轴套一个直线轴承093;

54.升降组件09包括齿条电机092以及升降板091,升降板091的四角分别安装一个直线轴承093,齿条电机092的电机座0921螺纹连接在下底板062下表面,齿条电机092的齿条0920上端穿过下底板062的第二通孔0621且垂直连接在升降板091下表面中心,电动分度盘080的垂立块099穿过上面板061的第一通孔0611连接升降板091上;齿条电机092带动开口仓07定距上下运动,电动分度盘080周期转动90℃,使每个开口仓07依次进入收料位置。

55.该装置采用圆刀加工部02连续成型加工键盘胶片,剥离刀7连续剥离料片,并将底膜回收,送料轴2稳定转动,将料片移动至收料仓07,升降组件09定距升降使收料仓07至设定收料高度,直至一个收料仓07完成摆料,同位转台08转动90℃,使下一个开口仓07依次进入收料位置,实现无中停收料,实现了键盘胶片自动化圆刀加工、剥片以及连续收集的功能,其有益效果是:其一,自动化生产,速度快,无人为因素误差,产品良品率高,设备紧凑高度集中,多功能一体化,多个工序集中在一个作业单元,降低了大量工人的使用,减少了作业用地;其二,送料轴2大大提高了料片的移动精度,料片到位度高,同时输出轴31和收料轴3采用中心轴孔20插套直联,结构简单紧凑,传动精度高,能够提供稳定而恒定的转动速度,轴承5能够使得送料轴2转动的圆柱度高,无偏移;其三,设置光纤传感器能够检测料片的移动,实时监控,提高移动精度;其四,开口仓07采用插接定位槽081中,放置以及取出速度快,而且定位精度高,开口仓07设置上进料口071、前料口073;料片能够从两个位置进入,同时设置上挡料端072,具有良好的前定位功能,限位板074能够防止大片料移出开口仓07;其五,升降组件09采用齿条电机092高精度输出动力,直线轴承093和导向轴063保证直线运动的直线度,从而使得提供良好的定位精度;其六,同位转台08采用电动分度盘080,能够输出精确的转动角度,同时转动负载大;其七,直流无刷涡轮蜗杆减速电机运行平稳,噪声低,传动速比大,运载能力强,速度可调范围大。

56.优选的,圆刀架01内部中空且进料、出料两侧面开口的矩形框架,圆刀加工部02包括从下至上依次分布的主动辊021、被动辊022以及圆刀辊023,主动辊021通过轴承转动连接在圆刀架01下端,主动辊021的一端通过联轴器连通驱动电机024,被动辊022两端固定在下矩形滑块025,下矩形滑块025滑动连接在圆刀架01中间的矩形滑槽0103下端,圆刀辊023两端固定在上矩形滑块026中,上矩形滑块026滑动连接在矩形滑槽0103上端,上矩形滑块026上端连接调节螺杆027,调节螺杆027螺纹连接在矩形滑槽0103上方的顶块028中,

57.主动辊021的端部安装下齿轮、被动辊022的端部安装中齿轮,圆刀辊023的端部安装上齿轮,下齿轮、中齿轮以及上齿轮上下正对且相互啮合。

58.优选的,剥离刀7为聚氨酯材质或尼龙材质,其有益效果是:该设置使得剥片动作柔和,且能够保护底膜无划痕,方便底膜的回收利用。

59.剥离刀7右端为剥离圆角,剥离刀7的上倾斜表面和送料轴2相切且位于送料轴2的左端下,上倾斜表面和下倾斜表面为左下至右上的倾斜平面,上倾斜表面的斜角小于下倾斜表面的斜角,料带经上倾斜表面进入剥离圆角,底膜从下倾斜平面走出,料片从剥离圆角向前直线运动并经送料轴2移至开口仓07;该剥离刀7剥离效果好,运行顺畅无跳动卡堵,同时多向可调整,适用于多种生产场合,大大降低了调整工作量,剥离效果精准,良品率高;

60.剥离刀7左端两侧对称设有矩形阵列的第一螺纹通孔71,内基轴9内端上下表面均开设水平基面91,水平基面91上设有第二纵向长圆孔92,水平基面91贴合剥离刀7下,螺纹件穿过第二纵向长圆孔92旋入第一螺纹通孔71,其有益效果是:该结构定位精度高,且方便调整。

61.每个第一螺纹通孔71的上端安装一个塑料材质的保护盖10。其有益效果是:剥离刀7设置保护盖10,能够有效降低料带经过剥离刀产生的磨损,能够提供一个良好光滑的基准平面,良品率高。

62.优选的,第一螺纹通孔71的矩阵排布为:横向两排,纵向两列,螺纹件穿过第二纵向长圆孔92螺纹连接每列的第一螺纹通孔71。

63.优选的,两个侧向架1的右端内侧设有定位孔11,定位孔11的外侧壁中间形成有第一通孔12,送料轴2的靠近两端处通过第一轴承5转动连接在定位孔11,其中一个侧向架1外侧面螺纹连接送料电机3的机座30;

64.机座30平行设置在侧向架1外侧,机座30的安装孔端还设有定位片33,侧向架1和每个定位片33之间设有一个基准柱6;以第一通孔12为中心,侧向架1上圆周阵列四个第一阶梯通孔13,圆柱头螺钉穿过第一阶梯通孔13、基准柱6的轴向通孔61螺纹连接机座30的安装孔;其有益效果是:采用基准柱6,定位基准好,可调性能高,能够提高送料电机3的安装精度。

65.中心轴孔20的一端为圆弧槽孔201,输出轴31的前端为圆弧轴段32,圆弧轴段32和圆弧槽孔201轮廓相同且尺寸为紧配合,中心轴孔20的另一端为矩形槽孔202,矩形槽孔202和圆弧槽孔201相对且连通;

66.矩形槽孔202过盈安装一个平键或矩形凸台,平键的内侧面压紧贴合圆弧轴段32的外表面或矩形凸台一体连接在圆弧轴段32的表面。其有益效果是:圆弧槽孔201和圆弧轴段32的配合,能够具有防转功能;矩形槽孔202和平键的配合,能够限制输出轴31的周向转动自由度,结构简单,加工安装方便;一体连接的矩形凸台具有更高的抗剪切以及抗扭能力,使得输出轴31长期使用保持良好的安装精度。

67.优选的,送料轴2两端分别机加工形成小直径的主动段21以及被动段22,主动段21以及被动段22的内侧分别形成有轴肩23,被动段21以及被动段22的内端分别轴套第一轴承5的内圈的中心孔,第一轴承5的外圈固定在定位孔11,轴肩23分别贴合定位内圈的内侧面,其有益效果是:轴肩23能够提高轴承的轴向定位能力。

68.主动段21的外侧壁设有中心轴孔20。

69.主动段21的长度大于被动段22的长度,主动段21以及被动段22的直径小于第一通孔12的直径。其有益效果是:该设置保证了连接端头位于第一通孔12内,保护连接端头。

70.优选的,侧向架1的左端设有一个纵向的弹性轴孔14,弹性轴孔14内端中间设有水平开口15,水平开口15末端垂直向贯穿侧向架1的下表面,从而形成垂向开口16,水平开口

16的下侧壁为弹性端块17,弹性端块17下表面形成第二阶梯通孔18,水平开口18的上侧壁设有第二螺纹通孔19,侧向架1的弹性轴孔14夹持连接一个外联轴4;

71.优选的,侧联块8两端分别设有一个纵向的弹性轴孔14,两个弹性轴孔14内端中间分别设有水平开口15,两个水平开口15末端垂直向上贯穿侧联块8的上表面,从而形成垂向开口16,水平开口15的上侧壁为弹性端块17,弹性端块17上表面形成第二阶梯通孔18,水平开口18的下侧壁设有第二螺纹通孔19,侧联块8的右端弹性轴孔81夹持连接内基轴9外端,侧联块8左端弹性轴孔14夹持连接一个外联轴4内端。其有益效果是:该结构能够实现快速变径安装,适用范围广,安装速度快。

72.优选的,弹性轴孔14的内壁还设有一个内凹槽,内凹槽和水平开口15正对。其有益效果是:该设置的内凹槽能够降低弹性轴孔21变形的应力,长期使用无变形。

73.优选的,外联轴4外端设有一个垂向截面41,垂向截面41设有第一纵向长圆孔42,圆刀架01的前侧壁和后侧壁设有若干个圆弧凹槽0101,圆弧凹槽0101和外联轴4的外壁相配合,螺纹件穿过第一纵向长圆孔42连接圆弧凹槽0101内壁的螺纹盲孔。其有益效果是:该设置能够限制外联轴4的横向、纵向以及圆周转动的自由度,安装固定牢固,可靠性强,长期使用位置不移动,能够承受强大强度的动载和偏载,抗干扰能力强,稳定性能高。

74.优选的,检测组件05还包括柱状的横梁052,横梁052两端的长圆孔和圆刀架01上端面的半圆槽0102内的螺纹盲孔采用螺纹件连接,横梁052中间夹持连接在移动块053的弹性轴孔中,移动块053的纵向通孔上销钉固定有一个纵向圆柱054的后端,纵向圆柱054的前端夹持连接在下转接块055的弹性轴孔中,下转接块055的垂向通孔中通过销钉固定一个垂向圆柱056下端,垂向圆柱056上端通过销钉固定上转接块057的垂向通孔中,上转接块057的另一端的弹性轴孔中夹持连接一个主安装柱058,主安装柱058前端设有水平截面以及调节长圆孔,光纤传感器051可调安装在调节长圆孔中,光纤传感器051上螺纹连接两个调节螺母,两个调节螺母分别贴合水平截面。其有益效果是:该检测组件05能够三轴可调检测位置,获得最佳的检测效果。

75.优选的,同位转台08上圆周阵列设有四个耳板082,每个耳板082上设有一个定位槽081,相邻耳板082之间设有工艺缺口083;每个定位槽081上设有若干个尺寸以及轮廓的定位凹槽,定位凹槽固定相应尺寸的开口仓07;其有益效果是:该结构既提高了四个开口仓07的同位度,而且工艺缺口083能够大大降低同位转台08的重量,降低转动负载,相应增加了收集料片的量;该设置的定位凹槽能够使用多种尺寸的料片进行收料作业。

76.开口仓07的前侧面两端对称设有前伸板075,前伸板075垂直向上延伸形成弹性板076,弹性板076以及开口仓07的四壁紧配合插接在定位凹槽内。其有益效果是:开口仓07设置前伸板075、弹性板076,弹性板076能够胀紧变形贴合定位槽081,不容易受偏载移出,固定效果良好

77.优选的,收料架06为内部中空的矩形框架,上面板061中间设有第一通孔0611,下底板062中间设有第二通孔0621,四根导向轴063上端分别垂直连接在上面板061四角下且下端分别垂直连接在下底板062四角上,下底板062下表面四角分别垂直连接一个高度可调节的支脚064;

78.导向轴063上下两端分别紧配合轴套一个限位套065,限位套065的上下表面为基准平面;限位套065为软质且具有一定弹性的橡胶柱或聚氨酯柱。其有益效果是:限位套065

能够保护直线轴承093。

79.优选的,支脚064为螺杆螺母结构,支脚064的底盘上螺纹固定一个螺杆,螺杆连接一个可调螺母以及一个上螺纹块,上螺纹块螺纹连接在螺杆上,可调螺母上表面贴合上螺纹块下。

80.优选的,升降板091的下表面螺纹连接一个快装块098,快装块098设有阶梯槽孔,齿条0920上端壁的螺纹孔螺纹连接一个调节螺栓0922,调节螺栓0922的螺帽滑动配合在阶梯槽孔中,两个紧固螺母0923轴套在调节螺栓0922上且分别贴合阶梯槽孔下表面和齿条0920上端壁;其有益效果是:快装块098安装拆卸方便,同时紧固螺母0923能够保持较高的固定性能保证了上下直联的垂直度。

81.升降板091的两端中间分别形成一个矩形开口孔0911,矩形开口孔0911内壁中间安装一个感应螺钉094,两个接近开关095分别通过一个直角板096连接在上面板061、下底板062,齿条电机092运行,感应螺钉094随升降板091上下运动,进入接近开关095正对面且被接近开关095检测;其有益效果是:该装置结构简单,位置测量性能高,保证了运动的上下两个限位。

82.优选的,直角板096的上平板设有横向长圆孔,直角板096的侧垂板分别设有纵向长圆孔,螺纹件穿过横向长圆孔螺纹连接上面板061、下底板062,接近开关095通过两个圆螺母097可调连接在纵向长圆孔;其有益效果是:设置长圆孔方便调节上下两个极限值,圆螺母097能够调整感应灵敏度。

83.收料架06的侧箱板设有过线孔067,过线孔067和接近开关095相对。其有益效果是:过线孔067方便走线。

84.优选的,电动分度盘080设有原点传感器,电动分度盘080包括输入端、固定座、伺服电机以及转动端,输入端一体连接在圆环状的固定座外,固定座下表面四角分别设有垂立块099,输入端上中心安装一个主动齿轮,转动端安装在固定座的中心孔内,转动端连接同位转台08下表面中间,固定座的圆周面下设有一个被动齿轮,主动齿轮和被动齿轮为相啮合的斜齿轮组,输入端连接伺服电机;电动分度盘080能够输出更大的扭矩,传动精确,伺服电机的输出精度高。

85.在伺服电机的正下方,升降板091设有矩形结构的第一避让孔;上面板061设有第二避让孔,第二避让孔连通第一通孔0611且位于第二避让孔正上方,收料架06的侧箱板分别形成有上开孔066,上开孔066和伺服电机正对,伺服电机能够沿上开孔066上下运动。其有益效果是:避让孔的设置能够大大降低设备的高度,使得整体布局更加合理。

86.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1