成排矫直机用车式替换辊道的制作方法

1.本实用新型涉及一种自动替换辊道装置,具体的说是一种成排矫直机用车式替换辊道。

背景技术:

2.成排矫直机所在生产线,由于生产需要,所生产的某些品科种型钢会有不需要矫直的情况出现。这时为使该型钢顺利通过矫直机,需将矫直机的矫直辊空转作为输送辊道来使用。由于矫直机的驱动电机功率较大,而此时的输送功率需求较小,将矫直辊用作输送辊效率较低,电能浪费较大,不利于产线的节本增效及绿色化发展。因此,需要一种高效的输送辊道装置来满足需求;车式替换辊道即为不需矫直型钢品种的矫直作业空过工艺的设备解决方案。

技术实现要素:

3.针对上述问题,本实用新型公开一种成排矫直机用车式替换辊道,具有结构紧凑,操作方便等特点,能够替换矫直机的矫直辊,实现不需矫直品种型钢的高效输送。

4.为达到上述目的,本实用新型成排矫直机用车式替换辊道:包括车架;所述车架包括:车架本体、上面板和下腹板;车架本体下部四角分别设置两个平轨车轮和两个v轨车轮,v轨车轮和平轨车轮对称设置;靠近四个车轮位置的车架本体底部分别设置四个定位支架;车架上面板上面平行设置多个上凹槽,其数量与矫直机上矫直辊数量一致;车架下腹板下部平行设置多个下通孔,其数量与矫直机下矫直辊数量一致;上凹槽和下通孔,可供矫直辊锁紧拉杆穿过;车架上面板和下腹板之间形成空腔,可供型钢穿过;氧化铁皮漏斗设置在车架内,其上端开口面与车架下腹面连接;减速电机设置在车架的一端,其两侧输出轴分别通过第一联轴器和第二联轴器与v轨车路和平轨车轮连接;车架本体上平行设置三套输送辊及传动装置。

5.所述输送辊及传动装置包括:驱动电机、第三联轴器、第一轴承、上传动轴、第二轴承、第一链轮、轴套、链条、第二链轮、第一外端盖、第三轴承、第一输送辊轴、第一内端盖、输送辊、第二输送辊轴、第二内端盖、第四轴承、第二外端盖、张紧轮轮支架、调整螺栓、张紧轮;驱动电机设置在车架上面板上,其输出轴通过第三联轴器与上传动轴的一端连接;上传动轴的另一端穿过第一链轮的中心通孔;第一轴承和第二轴承设置在上传动轴上,其内孔与上传动轴连接,外圆面与轴套内表面连接;轴套外表面与车架连接;第二链轮通过链条与第一链轮连接,其中心通孔内设置第一输送辊轴;第一输送辊轴另一端穿过第一外端盖、第三轴承和第一内端盖与输送辊的一端连接;第一内端盖和第一外端盖设置在第三轴承的两侧,其分别与车架连接;第三轴承外圆面与车架连接;输送辊的另一端与第二输送辊轴的一端连接,第二输送辊轴的另一端依次穿过第二内端盖、第四轴承和第二外端盖的中心通孔,第二外端盖和第二内端盖分别设置在第四轴承的两侧,且都与车架连接;第四轴承的内表面与第二输送辊轴连接,外表面与车架连接;张紧轮支架一端铰接在车架上,另一端与张紧

轮铰接;张紧轮轮面与链条接触;调整螺栓设置在车架上,其端头与张紧轮支架接触;输送辊设置在车架下腹面下部,输送辊辊面略高出下腹面。

6.本实用新型具有结构紧凑,操作方便,功率小等特点,能够替换矫直机的矫直辊,实现型钢的高效输送。

附图说明

7.图1是本实用新型主视结构示意图;

8.图2是本实用新型俯视结构示意图;

9.图3是本实用新型右视结构示意图;

10.图4是本实用新型后视结构示意图;

11.图5是本实用新型a

‑

a剖视结构示意图;

12.图6是本实用新型b

‑

b剖视结构示意图;

13.图7是本实用新型c

‑

c剖视结构示意图;

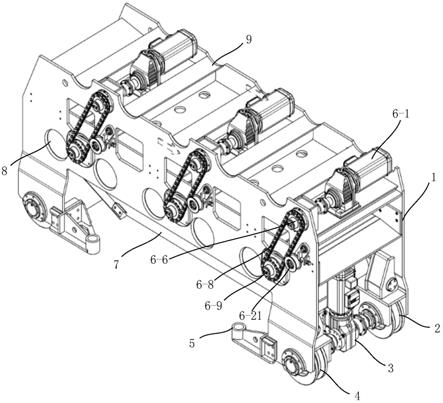

14.图8是本实用新型三维结构示意图;

具体实施方式

15.下面结合说明书附图对本实用新型做进一步的描述。

16.如附图1

‑

8所示,本实用新型一种成排矫直机用车式替换辊道包括:包括车架1、平轨车轮2、减速电机3、v轨车轮4、定位支架5、输送辊及传动装置6、氧化铁皮漏斗7、下通孔8,上凹槽9、第一联轴器10、第二联轴器11;

17.所述车架1包括:车架本体1

‑

1、上面板1

‑

2和下腹板1

‑

3;车架本体1

‑

1 下部四角分别设置两个平轨车轮2和两个v轨车轮3,v轨车轮3和平轨车轮2 对称设置;靠近四个车轮位置的车架本体1

‑

1底部分别设置四个定位支架5;车架上面板1

‑

2上平行设置多个上凹槽9,其数量与矫直机上矫直辊数量一致;车架下腹板1

‑

3下部平行设置多个下通孔8,其数量与矫直机下矫直辊数量一致;上凹槽9和下通孔8,可供矫直辊锁紧拉杆穿过;车架上面板1

‑

2和下腹板1

‑

3 之间形成空腔,可供型钢穿过;氧化铁皮漏斗7设置在车架1内,其上端开口面与车架下腹板1

‑

3连接;减速电机3设置在车架1的一端,其两侧输出轴分别通过第一联轴10器和第二联轴器11与v轨车路4和平轨车轮2连接;车架本体上1

‑

2平行设置三套输送辊及传动装置6;

18.所述输送辊及传动装置6包括:驱动电机6

‑

1、第三联轴器6

‑

2、第一轴承6

‑

3、上传动轴6

‑

4、第二轴承6

‑

5、第一链轮6

‑

6、轴套6

‑

7、链条6

‑

8、第二链轮6

‑

9、第一外端盖6

‑

10、第三轴承6

‑

11、第一输送辊轴6

‑

12、第一内端盖6

‑

13、输送辊6

‑

14、第二输送辊轴6

‑

15、第二内端盖6

‑

16、第四轴承6

‑

17、第二外端盖6

‑

18、张紧轮轮支架6

‑

19、调整螺栓6

‑

20、张紧轮6

‑

21;驱动电机6

‑

1设置在车架1上面板上1

‑

2,其输出轴通过第三联轴器6

‑

2与上传动轴6

‑

4的一端连接;上传动轴 6

‑

4的另一端穿过第一链轮6

‑

6的中心通孔;第一轴承6

‑

3和第二轴承6

‑

5设置在上传动轴6

‑

4上,其内孔与上传动轴6

‑

4连接,外圆面与轴套6

‑

7内表面连接;轴套6

‑

7外表面与车架1连接;第二链轮6

‑

9通过链条6

‑

8与第一链轮6

‑

6连接,其中心通孔内设置第一输送辊轴6

‑

12;第一输送辊轴6

‑

12另一端穿过第一外端盖 6

‑

10、第三轴承6

‑

11和第一内端盖6

‑

13与输送辊6

‑

14的一端连接;第一内端盖 6

‑

13和第一外端盖6

‑

10设置在第三轴

承6

‑

11的两侧,其分别与车架1连接;第三轴承6

‑

11外圆面与车架1连接;输送辊6

‑

14的另一端与第二输送辊轴6

‑

15的一端连接,第二输送辊轴6

‑

15的另一端依次穿过第二内端盖6

‑

16、第四轴承6

‑

17和第二外端盖6

‑

18的中心通孔,第二外端盖6

‑

18和第二内端盖6

‑

16分别设置在第四轴承6

‑

17的两侧,且都与车架1连接;第四轴承6

‑

17的内表面与第二输送辊轴 6

‑

15连接,外表面与车架1连接;张紧轮支架6

‑

19一端铰接在车架1上,另一端与张紧轮6

‑

21铰接;张紧轮轮6

‑

21轮面与链条6

‑

8接触;调整螺栓6

‑

20设置在车架1上,其端头与张紧轮支架6

‑

19接触;输送辊6

‑

14设置在车架1下腹板1

‑

3下部,输送辊6

‑

14辊面略高出下腹板1

‑

3。

19.本实用新型一个实施例的工作原理是:当产线型钢需要直接通过矫直机时,矫直机将矫直辊拆下,该车式替换辊道在减速电机3的驱动下,沿着轨道运行到矫直机内设定位置,矫直机的定位装置与定位支架5连接,等待型钢12通过;待型钢12通过矫直机时,驱动电机6

‑

1输出轴转动,通过链传动装置驱动输送辊6

‑

14 转动,型钢12在输送辊6

‑

14的作用下,通过车架1上面板1

‑

2和下腹板1

‑

3之间形成空腔,实现型钢12的输送;若矫直机需要重新进行型钢矫直操作,则松开定位支架5,在减速电机3的驱动下,车式替换辊道沿着轨道驶离矫直机,矫直机可重新换回矫直辊。

20.以上,仅为本实用新型的较佳实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求所界定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1