杯状容器的制作方法

1.本实用新型涉及以例如冰淇淋、酸奶这类食品、饮料等为内容物的杯状容器。

背景技术:

2.作为用于填充及包装例如冰淇淋、酸奶等半固体形状乳制品的容器,通常使用纸制的杯状容器、即纸杯。

3.纸杯通常通过将分别被切割为规定形状的纸制坯料形成的主体与底体接合一体化而形成。更详细来说,主体如下形成:使大致扇形的主体用坯料的两端缘部彼此交错(overlap)并接合而成型为筒状,并且,在下端开口缘部形成向内方折返的折返部,在上端开口缘部形成向外方卷曲的凸缘部。底体为将大致圆形的底体用坯料以在其外周部形成垂下部的方式进行裙状成型而成的、截面大致倒u形构造。另外,底体的垂下部由主体的折返部包入并被接合,从而使主体与底体一体化。

4.主体用及底体用的各坯料例如由下述层叠体形成,该层叠体具有由普通原纸、耐酸纸、涂布纸等形成的纸层和在纸层的单面或两面上层叠的聚乙烯树脂(pe)层(例如,参见下述专利文献1)。

5.另外,还已知作为上述各坯料的材料使用下述层叠体的纸杯,该层叠体是在纸层及聚乙烯树脂(pe)层的基础上还层叠由铝箔等形成的阻挡层而成的(例如,参见下述专利文献2)。

6.另外,作为冰淇淋、酸奶等的容器,还已知由聚丙烯树脂(pp)等塑料成型体形成的容器(例如,参见下述专利文献3)。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开昭58-30955号公报

10.专利文献2:日本特开2007-210639号公报

11.专利文献3:日本特开2007-176505号公报

技术实现要素:

12.实用新型要解决的课题

13.但是,纸杯虽然生产率优异且能够低价地进行制造,但另一方面,阻隔性低,不适合内容物的长期保存。

14.在附加有铝箔等阻挡层的纸杯的情况下,内容物的长期保存性提高,但水容易从纸层的端面侵入,无法进行蒸煮杀菌。

15.另外,在塑料制容器的情况下,制造设备的成本高且不适合内容物的长期保存。

16.为了解决上述课题,本技术的发明人此前提出了作为主体用坯料及底体用坯料各自的材料,使用由金属箔层和在其两面中的至少一个面上层叠的热熔接性树脂层形成的层叠体的杯状容器(日本特愿2019-106125号)。

17.根据上述杯状容器,能够使用纸杯的制造设备低价地进行制造,且内容物的长期保存性优异并能够进行无菌杀菌、蒸煮杀菌。

18.在此,在上述杯状容器的情况下,若主体的凸缘部不具有充分的强度,则容器整体的保形性变得不充分,另外,在将盖件与凸缘部的上表面热熔接时还存在产生障碍的可能。

19.另外,在上述杯状容器的情况下,为了确保容器所要求的强度、用于成型为杯状的成型性,认为成为主体用坯料及底体用坯料的材料的层叠体的构成是重要的。

20.本实用新型的目的在于提供保形性优异并能够无障碍地进行与盖件的热熔接的杯状容器,作为能够使用纸杯的制造设备低价地进行制造,且内容物的长期保存性优异并还能够实现无菌杀菌、蒸煮杀菌的杯状容器。

21.另外,本实用新型的另一目的在于,作为上述杯状容器,提供通过使其材料构成更加优化而强度、成型性优异的容器。

22.用于解决课题的手段

23.本实用新型为了达成上述目的而包含以下的方案。

24.1)杯状容器,其包括:

25.主体,其是将主体用坯料的两端缘部彼此重合并接合以成型为筒状而成的,且在上端开口缘部具有向外侧弯折而成的凸缘部;和

26.截面大致倒u形的底体,其是将底体用坯料以形成底部和从底部的外周缘部向下方延伸的垂下部的方式成型而成的,

27.主体与底体通过在主体的下端部的内表面接合底体的垂下部的外表面而被一体化,

28.主体用坯料是由包括金属箔层和在金属箔层的两面中的至少成为主体的内侧的面上层叠的热熔接性树脂层的层叠体形成的,主体用坯料的两端缘部通过将构成上述两端缘部的相互重合的面的热熔接性树脂层彼此热熔接而被接合,

29.底体用坯料是由包括金属箔层和在金属箔层的两面中的至少成为底体的上侧的面上层叠的热熔接性树脂层的层叠体形成的,主体的下端部的内表面与底体的垂下部的外表面通过将构成这些面的热熔接性树脂层彼此热熔接而被接合,

30.上述杯状容器中,凸缘部成型为扁平状且具有:从主体的上端开口缘部向径向外侧延伸的上表面部;从上表面部的前端向下折返并向径向内侧延伸的下表面部;和从下表面部的前端向上折返并在上表面部与下表面部之间向径向外侧延伸的中间夹设部。

31.2)根据上述1)所述的杯状容器,其中,凸缘部的上表面部、下表面部与中间夹设部通过将构成它们的相互重合的面的主体用坯料的热熔接性树脂层彼此热熔接而被接合。

32.3)根据上述1)或2)所述的杯状容器,其中,凸缘部的中间夹设部的径向长度为下表面部的径向长度的0.5~1倍。

33.4)根据上述1)~3)中任一项所述的杯状容器,其中,凸缘部的中间夹设部以俯视观察时全部或一部分与凸缘部的上表面中的与盖件的密封区域重叠的方式形成。

34.5)根据上述1)~4)中任一项所述的杯状容器,其中,主体用坯料具有在金属箔层的两面中的成为主体的内侧的面上层叠的内侧热熔接性树脂层和在金属箔层的两面中的成为主体的外侧的面上层叠的外侧热熔接性树脂层,内侧热熔接性树脂层的厚度为30~120μm,外侧热熔接性树脂层的厚度为20~100μm。

35.6)根据上述1)~5)中任一项所述的杯状容器,其中,形成主体用坯料及底体用坯料各自的层叠体的金属箔层包含拉伸强度为60~370mpa、0.2%屈服强度为25~370mpa、厚度为40~200μm的铝箔。

36.7)根据上述6)所述的杯状容器,其中,铝箔以质量比计含有si:0.02~0.5%、fe:0.05~1.7%、cu:0.01~0.3%、mn:1.5%以下、mg:100ppm以下、al:95%以上。

37.8)根据上述6)或7)所述的杯状容器,其中,铝箔是经加工硬化而得的。

38.9)杯状容器用层叠体,其为在杯状容器中分别作为主体用坯料及底体用坯料各自的材料使用的层叠体,上述杯状容器包括:主体,其是将主体用坯料的两端缘部彼此重合并接合以成型为筒状而成的;和截面大致倒u形的底体,其是将底体用坯料以形成底部和从底部的外周缘部向下方延伸的垂下部的方式成型而成的,主体与底体通过在主体的下端部的内表面接合底体的垂下部的外表面而被一体化

39.上述杯状容器用层叠体的特征在于,

40.包括金属箔层和在金属箔层的两面中的至少一个面上层叠的热熔接性树脂层,

41.上述层叠体的金属箔层包含拉伸强度为60~370mpa、0.2%屈服强度为25~370mpa、厚度为40~200μm的铝箔。

42.10)根据上述9)所述的杯状容器用层叠体,其中,铝箔以质量比计含有si:0.02~0.5%、fe:0.05~1.7%、cu:0.01~0.3%、mn:1.5%以下、mg:100ppm以下、al:95%以上。

43.11)根据上述9)或10)所述的杯状容器用层叠体,其中,铝箔是经加工硬化而得的。

44.12)杯状容器,其包括:

45.主体,其是将主体用坯料的两端缘部彼此重合并接合以成型为筒状而成的;和

46.截面大致倒u形的底体,其是将底体用坯料以形成底部和从底部的外周缘部向下方延伸的垂下部的方式成型而成的,

47.上述杯状容器中,主体与底体通过在主体的下端部的内表面接合底体的垂下部的外表面而被一体化,

48.主体用坯料由包括金属箔层和在金属箔层的两面中的至少成为主体的内侧的面上层叠的热熔接性树脂层的层叠体形成,通过将构成主体用坯料的相互重合的面的热熔接性树脂层彼此热熔接而被接合,

49.底体用坯料由包括金属箔层和在金属箔层的两面中的至少成为底体的上侧的面上层叠的热熔接性树脂层的层叠体形成,主体的下端部的内表面与底体的垂下部的外表面通过将构成这些面的热熔接性树脂层彼此热熔接而被接合,

50.形成主体用坯料及底体用坯料各自的层叠体包含上述9)~11)中任一项所述的杯状容器用层叠体。

51.实用新型效果

52.根据上述1)的杯状容器,主体的凸缘部为包含上表面部、下表面部及中间夹设部的3层构造,由于其强度提高,因此作为容器整体能够获得优异的保形性,另外,能够无障碍地进行与盖件的热熔接。

53.根据上述2)~5)的杯状容器,能够更加可靠地发挥上述1)的杯状容器的上述效果。

54.根据上述6)的杯状容器,分别形成主体用坯料及底体用坯料的各自的层叠体的金

属箔层包含具有上述的拉伸强度、0.2%屈服强度及厚度的铝箔,因此强度及成型性优异。

55.在此,“拉伸强度”及“0.2%屈服强度”由jis z2241-2011规定的使用5号试验片的与轧制方向平行的方向的拉伸试验得到。

56.根据上述7)的杯状容器,金属箔层与热熔接性树脂层的粘接性提高,因此能够抑制脱层的发生。

57.根据上述8)的杯状容器,作为金属箔层使用经加工硬化而得的上述铝箔,从而刚性进一步提高,因此不易在上述主体上产生凹陷等变形,保形性优异。

58.根据上述9)的杯状容器用层叠体,金属箔层包含具有上述的拉伸强度、0.2%屈服强度及厚度的铝箔,因此,通过该将该层叠体作为主体用坯料及底体用坯料的材料使用,从而能够制造强度及成型性优异的杯状容器。

59.在此,“拉伸强度”及“0.2%屈服强度”由jis z2241-2011规定的使用5号试验片的与轧制方向平行的方向的拉伸试验得到。

60.根据上述10)的杯状容器用层叠体,由于金属箔层与热熔接性树脂层的粘接性提高,因此能够抑制脱层的发生。

61.根据上述11)的杯状容器用层叠体,作为金属箔层使用经加工硬化而得的上述铝箔,从而刚性进一步提高,因此,由以该层叠体为材料的主体用坯料及底体用坯料形成的杯状容器不易在其主体上产生凹陷等变形,保形性优异。

62.根据上述12)的杯状容器,作为主体用坯料及底体用坯料的材料使用上述9)~11)中任一项所述的层叠体,从而强度及成型性优异。

附图说明

63.图1是本实用新型第1实施方式的杯状容器的立体图。

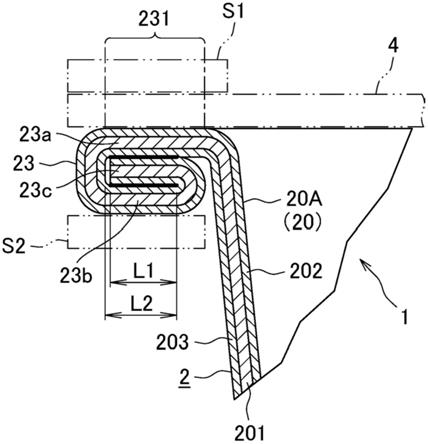

64.图2是沿着图1的ii-ii线的垂直剖视图,在该图中,由单点划线a包围的部分是将由单点划线a包围的部分放大示出的图,由单点划线b包围的部分是将由单点划线b包围的部分放大示出的图。

65.图3的(a)是示出作为主体用坯料的材料的层叠体的层构造的放大剖视图,(b)是示出作为底体用坯料的材料的层叠体的层构造的放大剖视图。

66.图4是将上述杯状容器中的主体的交错部放大示出的水平剖视图。

67.图5是将上述杯状容器中的主体的凸缘部放大示出的垂直剖视图。

68.图6的(a)是主体用坯料的俯视图,(b)是从主体用坯料成型的主体的立体图。

69.图7的(a)是底体用坯料的俯视图,(b)是从底体用坯料成型的底体的立体图。

70.图8是将上述杯状容器中的主体的凸缘部的成型工序依次示出的垂直剖视图。

71.图9是示出上述杯状容器的制造工序的一部分的垂直剖视图。

72.图10是示出实施例2的杯状容器的要部的图,是与图5相当的垂直剖视图。

73.图11是示出比较例1的杯状容器的要部的图,是与图5相当的垂直剖视图。

74.附图标记说明

75.1:杯状容器

76.2:主体

77.2a:主体的下端部

78.21:交错部

79.23:凸缘部

80.23a:上表面部

81.23b:下表面部

82.23c:中间夹设部

83.231:与盖件的密封区域

84.20a:主体用坯料

85.20:层叠体

86.201:金属箔层

87.202:内侧热熔接性树脂层

88.203:外侧热熔接性树脂层

89.3:底体

90.31:底部

91.32:垂下部

92.30a:底体用坯料

93.30:层叠体

94.301:金属箔层

95.302:上侧热熔接性树脂层

96.303:下侧热熔接性树脂层

97.l1:中间夹设部的径向长度

98.l2:下表面部的径向长度

具体实施方式

99.以下,参照图1~图11说明本实用新型的实施方式。

100.需要说明的是,在以下的说明中,“上下”是指杯状容器、主体或底体中的上下(例如各图2、5、8~11中的上下),另外,“内”是指杯状容器、主体、底体中的靠近中心的一侧(例如图4的上侧、各图5、8~11的右侧),“外”是指杯状容器、主体、底体中的远离中心的一侧(例如图4的下侧、各图5、8~11的左侧)。

101.图1及图2是示出本实用新型实施方式的杯状容器1的整体构成的图,该容器1是将从主体用坯料20a成型的主体2与从底体用坯料30a成型的底体3接合一体化而成的。

102.主体2为锥形筒状的构造,如图6所示,是使形成为扇形的主体用坯料20a的两端缘部彼此交错并接合而成型的。因此,主体2中存在沿其高度方向延伸的交错部21。优选主体用坯料20a的两端缘部中的成为主体2的外侧的端缘部的上角部为切割为圆弧状的r部20c。由此,能够减小主体2的交错部21的上端部分的厚度,后述的凸缘部23的形成变得容易。

103.在主体2的下端开口缘部形成有向内侧折返的折返部22。

104.另外,在主体2的上端开口缘部设有向外侧弯折的凸缘部23。凸缘部23的详细见后述。

105.底体3为截面大致倒u形的构造,包括形成为圆形的水平的底部31和从底部31的外周缘部向下方延伸的垂下部32,如图7所示,其是将圆形的底体用坯料30a以在其外周部形

成垂下部32的方式进行拉深成型而成的。

106.并且,底体3的垂下部32的外表面接合于主体2的下端部2a的内表面,且主体2的折返部22接合于垂下部32的内表面,从而主体2与底体3被一体化(参见图2及图9)。

107.需要说明的是,虽省略图示,但也可以构成为,在主体2的下端开口缘部不形成折返部22,仅通过底体3的垂下部32的外表面与主体2的下端部2a的内表面接合的连结构造使得主体2与底体3一体化。根据该构成,在底体3的成型时在垂下部32出现若干褶皱的情况下,也仍然能够在空气等不会混入的情况下,将主体2的下端部2a与底体3的垂下部32可靠地密封。

108.如图3的(a)所示,主体用坯料20a由层叠体20形成,该层叠体20包括:金属箔层201;内侧热熔接性树脂层202,其层叠在金属箔层201的两面中的成为主体2的内侧的面;和外侧热熔接性树脂层203,其层叠在金属箔层201的两面中的成为主体2的外侧的面,该主体用坯料20a不具有纸层。

109.另外,如图3的(b)所示,底体用坯料30a由层叠体30形成,该层叠体30包括:金属箔层301;上侧热熔接性树脂层302,其层叠在金属箔层301的两面中的成为底体3的上侧的面;和下侧热熔接性树脂层303,其层叠在金属箔层301的两面中的成为底体3的下侧的面,底体用坯料30a不具有纸层。

110.优选各层叠体20、30的厚度小于250μm,更加优选小于200μm。通过将各层叠体20、30的厚度设为上述范围,从而能够可靠地避免像作为坯料的材料使用厚度250~400μm左右的层叠体的纸杯那样,主体2的凸缘部23中的由交错部21构成的部分的层差过大,或主体2的下端部2a及折返部22与底体3的垂下部31的接合不稳定的问题。

111.金属箔层201、301作为用于保护内容物不受气体、水蒸气、光等伤害的阻挡层发挥功能。

112.作为构成金属箔层201、301的金属箔,能够使用铝箔、铁箔、不锈钢箔、铜箔等,优选使用铝箔。在铝箔的情况下,纯铝箔、铝合金箔均可以,另外,软质、硬质均可以。

113.作为金属箔层201、301的优选方式,构成该金属箔层201、301的金属箔使用拉伸强度:60~370mpa(优选70~200mpa)、0.2%屈服强度:25~370mpa(优选30~200mpa)、厚度:40~200μm(优选70~160μm)的铝箔。通过将铝箔的拉伸强度及0.2%屈服强度设为上述范围,从而能够在不损失成型加工性的范围内获得容器所要求的充分强度。另外,通过将铝箔的厚度设为上述范围,从而能够获得充分的阻隔性和成型加工性。

114.优选上述铝箔以质量比计含有si:0.02~0.5%、fe:0.05~1.7%、cu:0.01~0.3%、mn:1.5%以下、mg:100ppm以下、al:95质量%以上。特别是,通过将mg的含量设为100ppm以下(优选10ppm以下),从而金属箔层与热熔接性树脂层的粘接性提高,能够有效抑制脱层的发生。

115.具体来说,例如能够使用以jis h4140分类的a8000系(a8079h、a8021h等)、a1000系(a1060h、a1100h等)、a3000系(a3004h等)铝箔。

116.另外,作为上述铝箔,优选使用经加工硬化的硬质材料(质别:h)。由此,层叠体20、30的刚性进一步提高,不易在容器的主体上发生凹陷等变形。但是,作为上述铝箔,也可以使用软质材料(质别:o),在该情况下,能够获得优异的成型加工性。

117.根据需要,对金属箔层201、301的两面进行化学转化处理等基底处理。具体来说,

例如在向进行脱脂处理后的金属箔的表面涂敷下述1)~3)中的任一种水溶液后进行干燥,实施化学转化处理以形成被膜:

118.1)含有磷酸;

119.铬酸;和

120.选自由氟化物的金属盐及氟化物的非金属盐组成的组中的至少1种化合物的混合物的水溶液

121.2)含有磷酸;

122.选自由丙烯酸系树脂、壳聚糖衍生物树脂及酚系树脂组成的组中的至少1种树脂;和

123.选自由铬酸及铬(iii)盐组成的组中的至少1种化合物的混合物的水溶液

124.3)含有磷酸;

125.选自由丙烯酸系树脂、壳聚糖衍生物树脂及酚系树脂组成的组中的至少1种树脂;

126.选自由铬酸及铬(iii)盐组成的组中的至少1种化合物;和

127.选自由氟化物的金属盐及氟化物的非金属盐组成的组中的至少1种化合物的混合物的水溶液。

128.对于通过上述化学转化处理而在金属箔层201、301表面形成的被膜而言,优选铬附着量(每单面)为0.1mg/m2~50mg/m2,特别优选为2mg/m2~20mg/m2。

129.优选金属箔层201、301的厚度为40~200μm,更加优选为80~160μm。将金属箔层201、301的厚度设为上述范围,从而能够获得充分的阻隔性和成型加工性。

130.热熔接性树脂层202、203、302、303构成容器1的内外表面,发挥保护金属箔层201、301并对层叠体20、30赋予成型性的作用,另外,在主体用坯料20a的两端缘部彼此的接合、主体2的下端部2a及折返部22与底体3的垂下部32的接合时作为热熔接层发挥功能。

131.热熔接性树脂层202、203、302、303例如由具有热熔接性的聚丙烯(pp)膜、聚乙烯(pe)膜等通用性膜或将它们贴合而得的复合膜构成,尤其优选耐热性、拉深成型性优异的未拉伸聚丙烯膜(cpp)。需要说明的是,热熔接性树脂层202、203、302、303也可以取代上述膜而由马来酸改性聚乙烯、马来酸改性聚丙烯、乙烯-乙酸乙烯酯、环氧树脂、虫胶树脂等的涂层形成。

132.优选主体用坯料20a的内侧热熔接性树脂层202的厚度为30~120μm,更加优选40~80μm,另外,优选外侧热熔接性树脂层203的厚度为20~100μm,更加优选30~70μm。

133.优选底体用坯料30a的上侧热熔接性树脂层302的厚度为30~120μm,更加优选40~80μm,另外,优选下侧热熔接性树脂层303的厚度为20~100μm,更加优选30~70μm。

134.通过将热熔接性树脂层202、203、302、303的厚度设为上述范围,从而能够在主体用坯料20a的两端缘部彼此的接合部、主体2的下端部2a及折返部22与底体3的垂下部32的接合部获得充分的粘接强度,并且,能够使主体2的凸缘部23的上表面中的由交错部21构成的部分的层差变得平缓,使得以盖材封口时的密封性良好。另外,通过将主体用坯料20a的内侧热熔接性树脂层202及外侧热熔接性树脂层203的厚度设为上述范围,从而能够提高凸缘部23的强度。

135.构成金属箔层201、301的金属箔与构成热熔接性树脂层202、203、302、303的膜的层叠例如借助粘接剂层(图示省略)通过干式层压法进行。粘接剂层例如使用二液固化型的

聚酯-聚氨酯系粘接剂、聚醚-聚氨酯系粘接剂。

136.由于上述粘接层的存在,例如在主体2的交错部21处,在主体用坯料20a的两端缘部的热熔接性树脂层202、203因热熔接而减薄的情况下,也可避免金属箔层201彼此接触,因此可保持密封性。另外,若存在上述粘接剂层,则即使是在透过热熔接性树脂层202、203、302、303的内容物被填充到容器1中的情况下,也能够避免金属箔层201、301腐蚀而内容物漏出。

137.需要说明的是,构成主体用坯料20a的层叠体20与构成底体用坯料30a的层叠体30通常使用相同的构造,但材质和/或厚度也可以不同。

138.如图5中详细示出,主体2的凸缘部23作为整体成型为扁平状,具有:从主体2的上端开口缘部起向径向外侧延伸的上表面部23a;从上表面部23a的前端向下折返并向径向内侧延伸的下表面部23b;和从下表面部23b的前端向上折返并在上表面部23a与下表面部23b之间向径向外侧延伸的中间夹设部23c。也就是说,凸缘部23为由上表面部23a、下表面部23b及中间夹设部23c形成的3层构造。根据上述构成,凸缘部23的强度提高,进而作为容器1整体的保形性提高,另外,能够无障碍地进行与封堵容器1的开口的盖件4的热熔接。在没有中间夹设部23c的情况下,凸缘部23的厚度变薄而无法获得必要的强度,从而存在凸缘部23不会变为水平、成型时发生挠曲而出现起伏现象的可能。需要说明的是,凸缘部23中的由交错部21构成的部分通常为6层构造,通过在主体用坯料20a设置所述r部20c,能够减少层数。

139.优选上表面部23a、下表面部23b及中间夹设部23c通过将构成它们的相互重合的面的主体用坯料20a的热熔接性树脂层202、203彼此热熔接而被接合。由此,凸缘部23的强度进一步提高。

140.优选中间夹设部23c的径向长度l1为下表面部23b的径向长度l2的0.5~1倍,更加优选0.7~1倍(参见图5、10)。若中间夹设部23c的径向长度l1小于下表面部23b的径向长度l2的0.5倍,则存在无法充分获得提高凸缘部23的强度的效果的可能,另外,在上表面部23a与下表面部23b之间产生的空隙的径向长度增大,存在凸缘部23的径向外侧部分在成型时变形,从而与盖件的密封宽度变窄,与盖件的密封强度变得不充分的可能。需要说明的是,上述径向长度l1、l2不包含带有r的折返部分,而是指中间夹设部23c及下表面部23b的水平部分的长度(参见图5、10)。

141.另外,优选中间夹设部23c以其至少一部分在俯视观察时与凸缘部23的上表面中的与盖件4的密封区域231重叠的方式形成。如图5、10所示,更加优选中间夹设部23c的全部以在俯视观察时与密封区域231重叠的方式形成。根据上述构成,通过例如使用热板s1、s2的热封,能够使凸缘部23与盖件4的热熔接以良好的状态可靠地进行。

142.接下来,说明使用上述层叠体20、30形成杯状容器1的方法的一例。

143.首先,将层叠体20冲裁为规定尺寸的扇形,形成主体用坯料20a(参见图6的(a))。

144.另外,将层叠体30冲裁为规定尺寸的圆形,形成底体用坯料30a(参见图7的(a))、将该坯料30a使用模具(图示省略)进行拉深成型加工,从而成型出由底部31及垂下部32形成的横截面大致倒u形的底体3(参见图7的(b))。在所制得的底体3上未产生褶皱。另外,底体3的外表面中的底部31与垂下部32之间的角部分形成角。

145.然后,预先将底体3以其底部31的上表面与大致圆锥梯形的模具(图示省略)的顶面重叠的方式设置于该模具,然后将主体用坯料20a卷绕在上述模具的外周面,在使其两端

缘部彼此交错后,将构成交错部21的相互重合的面的内侧热熔接性树脂层202与外侧热熔接性树脂层203热熔接,从而成型出锥形筒状的主体2(参见图6的(b))。交错部21的热熔接的手段除了使用热板的热封以外,也可以是高频密封、超声波密封等。

146.在此,例如在内侧热熔接性树脂层202及外侧热熔接性树脂层203由未拉伸聚丙烯膜(cpp)形成的情况下,优选在密封温度:160~220℃、荷重:80~200kgf、密封时间:1~5秒的条件下进行热封。另外,在内侧热熔接性树脂层202及外侧热熔接性树脂层203由聚乙烯膜(pe)形成的情况下,优选在密封温度:140~220℃、荷重:80~200kgf、密封时间:1~5秒的条件下进行。也就是说,在热封的情况下,优选从交错的主体用坯料20a的两端缘部的两侧起,以比构成热熔接性树脂层202、203的树脂的熔点高20~40℃的温度一边加热一边进行。

147.另外,例如,优选在输出:0.5~1.5kw、密封时间:3~5秒、与线圈的距离:0.5~15mm、荷重:100~200kgf的条件下进行高频密封。

148.接下来,如图9所示,使主体2的下端开口缘部向内侧折返,在将该折返部22通过圆盘状的旋转模具(图示省略)按压于底体3的垂下部32后,将构成主体2的下端部2a及折返部22与底体3的垂下部32的相互重合的面的内侧热熔接性树脂层202与上侧热熔接性树脂层302及下侧热熔接性树脂层303热熔接,从而将主体2与底体3接合一体化。这些热熔接性树脂层202、302、303彼此的热熔接通常也通过使用热板等的热封进行,但也可以通过高频密封、超声波密封等来进行。进行热封及高频密封时的优选条件与主体2的交错部21的热熔接的情况相同。

149.另外,如图8所示,在使用规定的卷曲成型模具(图示省略)使主体2的上端开口缘部向外侧卷曲后,一边使用热板(图示省略)于规定温度加热,一边沿上下方向以规定荷重加压,以成型为由上表面部23a、下表面部23b及中间夹设部23c形成的3层构造的扁平状,从而形成凸缘部23。在此,就凸缘部23形成时的加热温度而言,使构成凸缘部23的相互重合的内侧热熔接性树脂层202和/或外侧热熔接性树脂层203的树脂软化以进行加压成型的情况下,更能够使得上表面部23a、下表面部23b及中间夹设部23c的密合性增强且强度提高,但若超过该树脂的熔点,则凸缘部23的表面将变得粗糙,因此优选比该树脂的熔点低10~20℃的温度、即120~150℃。另外,对于凸缘部23形成时的加压荷重而言,若过低,则上述3层部分23a、23b、23c的密合性差,而另一方面,若过高则对构成金属箔层201的铝箔等的损伤大,因此优选150~250kgf。

150.像这样,制得图1及图2中示出的杯状容器1。

151.参照图4,在杯状容器1的主体2的交错部21中,优选主体用坯料20a的两端缘部的相互热熔接的内侧热熔接性树脂层202与外侧热熔接性树脂层203的合计厚度t1为8~150μm,更加优选16~80μm。若上述合计厚度t1小于8μm,则存在交错部21的密封性不充分的可能。另一方面,若上述合计厚度t1超过150μm,则存在交错部21的阻隔性受损的可能。

152.另外,在主体2的交错部21中,优选主体用坯料20a的两端缘部的金属箔层201、201彼此的从厚度方向观察的重叠宽度w1为2~10mm,更加优选为4~8mm。若上述重叠宽度w1小于2mm,则存在交错部21的阻隔性受损的可能,另外,存在密封宽度过小而密封性不充分的可能。另一方面,若上述重叠宽度w1超过10mm,则交错部21的宽度过大而导致成本升高,此外,由于作用于交错部21的内侧部分(主体用坯料20a的一个端缘部)和外侧部分(主体用坯

料20a的另一端缘部)处的应力的差异,存在在交错部21的内侧部分出现褶皱等发生外观不良的可能。

153.需要说明的是,主体用坯料20a的两端缘部彼此的接合除了采用上述的交错的方式以外,例如,也可以将该两端缘部彼此以合掌状重叠并接合,在该情况下,还能够省略主体用坯料20a的外侧热熔接性树脂层203。优选主体2的合掌部的宽度(重叠量)为5~20mm,更加优选10~18mm。若上述宽度小于5mm,则存在合掌部的密封作业变得困难的可能。另一方面,若上述宽度超过20mm,则合掌部的宽度过大而导致成本上升,此外,在将合掌部以与主体2的外表面重叠方式向一侧弯折并与该外表面接合时,存在在合掌部出现褶皱等产生外观不良的可能。

154.根据本实施方式的杯状容器1,具有以下效果。

155.a)主体用坯料20a及底体用坯料30a分别由层叠体20、30形成,该层叠体20、30包括金属箔层201、301和在其两面上层叠的热熔接性树脂层202、203、302、303,因此能够使用纸杯的制造设备低价地进行制造。

156.b)作为各坯料20a、30a的材料的层叠体20、30具有金属箔层201、301,因此内容物的长期保存性优异。

157.c)与纸杯相比,主体用坯料20a的厚度变小,因此能够减小主体2的凸缘部23上表面中的由交错部21构成的部分的层差,因此,在将盖件4密封在容器1的凸缘部23上表面时不易发生密封不良。另外,在进行无菌(aseptic)填充的情况下,杀菌液不易残留在凸缘部23上表面的上述层差处。

158.d)由于底体3是将底体用坯料30a进行拉深成型而成的,因而底体3不会产生褶皱,因此,不会像以往的纸杯那样发生底体3的垂下部32与主体2的下端部2a及折返部22的接合不良或导致阻隔性降低。

159.e)与纸杯相比,主体用坯料20a及底体用坯料30a的厚度变小,因此能够将主体2的下端部2a及折返部22与底体3的垂下部32稳定地接合。

160.f)能够形成底体3的外表面中的底部31与垂下部32之间的角部分的角,因此在进行无菌(aseptic)填充的情况下,杀菌液不易残留在杯状容器1的底体3上表面与主体2内周面的边界部分。

161.g)作为各坯料20a、30a的材料的层叠体20、30不具有纸层,因此能够无障碍地进行蒸煮杀菌。

162.h)主体2的凸缘部23为由上表面部23a、下表面部23b及中间夹设部23c形成的3层构造,因此其强度提高,进而作为容器1整体的保形性提高,另外,能够无障碍地进行与封堵容器1的开口的盖件4的热熔接。

163.i)作为各坯料20a、30a的材料的层叠体20、30的金属箔层201、301由具有规定范围的拉伸强度、0.2%屈服强度及厚度的铝箔构成,因此具有优异的强度及成型性。另外,根据铝箔的特定组成,能够提高金属箔层201、301与热熔接性树脂层202、203、302、303的粘接性,抑制脱层的发生。此外,在作为金属箔201、301层使用经加工硬化而得的铝箔的情况下,各坯料20a、30a的刚性进一步提高,因此,杯状容器1的主体2不易产生凹陷等变形,保形性优异。

164.实施例

165.接下来,说明本实用新型的具体的实施例,但本实用新型并非限定于这些实施例。

166.<实施例1>

167.在厚度100μm的铝箔(a8021h-o)的实施了化学转化处理的两面上,分别涂布约3g/m2的二液固化型聚氨酯系粘接剂,并干式层压厚度30μm的未拉伸聚丙烯膜(cpp)。然后,为了使粘接剂固化而进行规定的老化处理,从而制得层叠体。

168.接下来,将所制得的层叠体冲裁为规定形状,并成型出主体用坯料及底体用坯料(参见图6及图7)。

169.然后,使用主体用坯料及底体用坯料,通过与前述实施方式相同的工序制作图1及图2所示的杯状容器,将其作为实施例1。所得杯状容器使用了厚度100μm的铝箔,因此为氧、水蒸气基本不会透过的阻隔性良好的容器。

170.需要说明的是,杯状容器的尺寸如下。

171.(杯状容器的尺寸)

172.·

杯状容器上部的开口部的内径:65mm

173.·

杯状容器下部的内径:50mm

174.·

凸缘部的宽度:4mm

175.·

凸缘部的中间夹设部的径向长度l1:3.5mm

176.·

凸缘部的下表面部的径向长度l2:3.8mm

177.·

杯状容器的高度:95mm

178.·

杯状容器的脚部(折返部22)的高度:6mm

179.·

主体的交错部的宽度(重叠量):8mm

180.<实施例2>

181.如图10所示,以将凸缘部23的中间夹设部23c的径向长度l1设为2.5mm(下表面部23b的径向长度l2的约0.7倍),除此以外,以与实施例1相同的要点制作杯状容器1x,将其设为实施例2。

182.<比较例1>

183.如图11所示,以不具有中间夹设部而由上表面部23a及下表面部23b的2层构造形成凸缘部23,除此以外,以与实施例1相同的要点制作杯状容器10,将其作为比较例1。

184.<凸缘部的密封适当性的检验>

185.在对两面实施了化学转化处理的厚度12μm的铝箔(a8021h-o)的一个面上,涂布约3g/m2的二液固化型聚氨酯系粘接剂,并干式层压厚度12μm的聚对苯二甲酸乙二醇酯膜(pet),并且,在该铝箔的另一面上涂布约3g/m2的二液固化型聚氨酯系粘接剂,并干式层压厚度30μm的pp容器用易剥离膜(冈本制、商品名:tp-9)。然后,为了使粘接剂固化而进行规定的老化处理,从而制得层叠体。接下来,将所制得的层叠体冲裁为规定形状以制作带小翼的盖件。

186.准备上述实施例1、2及比较例1的杯状容器各5个,将上述盖件以密封温度190℃、荷重120kgf、密封时间1.5秒的密封条件热封于各容器的凸缘部。

187.接下来,一边将各杯状容器以倾斜45

°

角度的状态手动固定在支承台上,一边用拉伸试验机的夹具夹持盖件的小翼并以100mm/min的速度向正上方牵拉而使盖件开封,测定此时的凸缘部的变形(上拉)的程度。

188.在实施例1的杯状容器的情况下,凸缘部的周缘相对于水平面上拉1mm以内而开封。在实施例2的杯状容器的情况下,凸缘部的周缘相对于水平面上拉3mm以内而开封。与此相对,在比较例1的杯状容器的情况下,凸缘部的周缘相对于水平面上拉5mm以上变形后开封,但与凸缘部相连的主体的上部也发生了变形。

189.<实施例3~10及比较例2~4>

190.准备以下的表1及表2中示出的实施例3~10及比较例2~4的铝箔。

191.在此,在表1中,合金编号示出jis h4140规定的编号,表示各成分的含量(质量比)的数字中的“0”表示为检测极限以下。另外,在表2中,质别的括弧内示出jis h0001规定的质别符号。

192.【表1】

[0193][0194]

【表2】

[0195][0196]

<杯状容器用层叠体的制备>

[0197]

在上述实施例3~10及比较例2~4的各铝箔的实施了化学转化处理的两面上,分别涂布约3g/m2的二液固化型聚氨酯系粘接剂,并干式层压厚度30μm的未拉伸聚丙烯膜(cpp)。

[0198]

然后,为了使粘接剂固化而进行规定的老化处理,从而制得杯状容器用层叠体。

[0199]

<杯状容器的制作>

[0200]

将所制得的各层叠体冲裁为规定形状,并以与实施例1相同的要点成型出主体用坯料及底体用坯料,使用这些坯料,通过与第1实施方式相同的工序制作杯状容器。需要说明的是,杯状容器除了将主体的凸缘部向下方折返以成型为大致水平的对折的扁平状这一点以外,具有与图1及图2中示出的杯状容器相同的形态。

[0201]

所制得的杯状容器使用了厚度30~250μm的铝箔,因此是氧、水蒸气基本不会透过的、阻隔性良好的容器。

[0202]

需要说明的是,杯状容器的尺寸如下。

[0203]

·

杯状容器上部的开口部的内径:65mm

[0204]

·

杯状容器下部的内径:50mm

[0205]

·

凸缘部的宽度:4mm

[0206]

·

杯状容器的高度:95mm

[0207]

·

杯状容器的脚部(折返部(22))的高度:6mm

[0208]

·

主体的交错部的宽度(重叠量):8mm

[0209]

<杯状容器的成型性/保形性及层叠体的层压强度的检验>

[0210]

针对以使用上述实施例3~10及比较例2~4的铝箔的层叠体为材料而形成的各杯状容器,以下述要点进行成型性、保形性及层压强度的检验。

[0211]

首先,关于杯状容器的成型性,目视观察以下3项:(1)底体的垂下部的表面是否出现与成型相伴的褶皱、(2)主体的经对折而成的扁平状的凸缘部的成型是否良好地进行、

(3)主体的折返部整体是否沿着底体的垂下部内表面被热熔接。

[0212]

并且,基于将3项全部满足的情况记为“〇”、1项也不满足的情况记为

“×”

的判定基准进行评价。

[0213]

关于保形性,请10名观测员将加入200cc的水并放置在台子上的各杯状容器徒手提升到距离台子20cm高度,保持10秒后放回,目视放回台子时的各杯状容器的主体的外观。

[0214]

并且,各容器的主体产生了凹陷的观测员的人数为0~1人的情况记为“〇”、为2~4人的情况记为

“△”

、为5人以上的情况记为

“×”

,基于此判定基准进行评价。

[0215]

关于层压强度,首先,从使用上述实施例3~10及比较例2~4的各铝箔而制得的各杯状容器用层叠体切出宽度15mm

×

长度150mm的试样,在从该试样的长度方向的一端起至向内侧10mm的位置为止的区域中,使铝箔与一个cpp膜之间剥离。

[0216]

接下来,针对各试样,使用高压釜在120℃

×

30分钟的条件下进行蒸煮处理,使用以下方法测定蒸煮处理后的铝箔与cpp膜之间的剥离强度。即,基于jis k6854-3(1999年),使用岛津制作所制strograph(ags-5knx),用一个夹头夹持并固定铝箔的一端部,用另一夹头夹持并固定所述cpp膜的剥离了的一端部,测定以拉伸速度100mm/分钟使之进行t型剥离时的剥离强度,将该测定值稳定的时刻的值设为“层压强度(n/15mm宽度)”。

[0217]

并且,将测定结果大于5n/15mm的情况记为“〇”、将1~5n/mm的情况记为

“△”

、将小于1n/mm的情况记为

“×”

,基于此判定基准进行评价。

[0218]

将各项目的评价结果汇总示于以下的表3。

[0219]

【表3】

[0220] 成型性保形性层压强度实施例3

○○○

实施例4

○○○

实施例5

○○○

实施例6

○○△

实施例7

○○○

实施例8

○△○

实施例9

○○○

实施例10

○○

〇比较例2

×

―

×

比较例3

○×○

比较例4

×○○

[0221]

根据上述表3可知,在实施例3~5、7、9、10中,全部的项目均示出良好的结果,另外,实施例6、8的一部分项目为

“△”

,但也示出基本良好的结果。

[0222]

另一方面,在比较例2~4的情况下,至少某个项目示出不良的结果。

[0223]

产业上的可利用性

[0224]

本实用新型能够适宜地用于以例如流动状食品、饮料等为内容物的杯状容器。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1