一种宝塔管自动下料组串机构的制作方法

1.本实用新型涉及一种宝塔管自动打标机,具体是涉及一种宝塔管自动打标机的宝塔管自动下料组串机构,属于棉纺纺纱后流程非标机械技术领域。

背景技术:

2.纺纱厂的纺织工艺流程包括纺纱工艺和织造工艺两部分。其中纺纱一般有三道大工序:前纺、细纱、后纺。后纺工序又分为络筒、并线、倍捻。单纱完工的主要工序是:络筒。并线和倍捻后的纱线大多数也要进行络筒工序。络筒就是将纱线通过络筒机缠绕在宝塔管上,络筒的目的是改变纱线的卷装,增加纱线卷装的容纱量,络好纱的筒子形状和结构保证了后道工序的顺利退绕,提高后道工序的生产率。目前络筒所用的基础筒子绝大多数是宝塔管,宝塔管是一头大,一头小的圆锥形的结构,其材料一般绝大多数为纸质,也有厂家为了反复使用宝塔管采用塑料材质制造。由于现在人们追求多样化的服装,使得纱线的品种和支数越来越多,进而使得络筒后的纱线筒子品种也越来越多,这就有必要将这些不同的纱线筒子分别标识出来,以免在后道整经、织造等工序中混淆。由于筒纱混淆后会造成织造后的布面出现严重问题,进而造成整匹布降等级,甚至报废,所以标识工作非常重要。对于新型纺纱,如气流纺、涡流纺、喷气纺等,简化了纺纱工艺流程,棉条可高速直接纺制成纱线并络纱在宝塔管上,也因为有多个纺纱品种,也需要标识。对于部分纺纱厂纺单一品种和支数的纱线,可将纱线的品种、支数信息在制造宝塔管时印制在宝塔管的内部,这样可大大降低标识成本。但对于常年纺制小批量多品种纱线的棉纺厂家而言,几乎都用人手工给每一个宝塔管贴标签纸的办法来标识纱线的支数和品种,粘贴标签纸的部位一般在宝塔管的内部边缘处。

3.为了宝塔管的运输方便,宝塔管的生产厂家全部采用成串组合,即将宝塔管的小头穿在另一宝塔管的大头孔内。每一成串的宝塔管一般25-30个,再将多串装纸箱或编织袋中运输到棉纺厂家。由于在运输过程中的挤压,使得分离出单个宝塔管在内部贴标签的工作变得非常困难,这时,工人的就不得不将宝塔管在地上反复甩,使之松动后再分离贴标签。而手工贴好标签的宝塔纸管,还要重新组串、运输到络筒机前使用。其工作量浩繁且枯燥。

4.人工往宝塔管内贴标签还有一个致命的缺陷是标签脱落,哪怕是千分之一的脱落,有时也会造成无法让人承受的后果,因为本来就是小批量纺纱,重新补纺成本太高,混用更不可能,只好丢弃该筒纱,造成浪费。标签脱落的原因有很多,有时是没有贴好;也有时是宝塔纸管内的碎纸屑太多,使贴好的标签不牢靠;还有的是在随后的工序转运过程中脱落;有时在使用过程中也会脱落。

5.因此,棉纺厂,尤其是常年纺制小批量、多品种的棉纺厂需要一种打标记,用激光、喷墨或盖印章等方法,在宝塔纸管的内部进行打标,标记纺纱的支数、品种、生产日期、班次、人员、厂家名称及logo等信息。

技术实现要素:

6.本实用新型所要解决的技术问题是针对上述现有技术提供一种宝塔管自动下料组串机构,其结构简单,动作可靠,占地面积和空间小,能够充分利用宝塔管的重力作用组串,高效节能。

7.本实用新型解决上述问题所采用的技术方案为:一种宝塔管自动下料组串机构,它包括支架,所述支架前侧设置有导向斜板,所述导向斜板上方设置有导向料斗,所述料斗后侧设置有宝塔管组串入口,所述导向斜板和导向料斗前侧设置有导向滑道槽,所述导向斜板、导向料斗和导向滑道槽共同形成一导向通道。

8.可选的,所述导向滑道槽上部向前设置有导向斗。

9.可选的,所述导向斜板和导向滑道槽与水平面的夹角为70~90

°

。

10.可选的,所述导向料斗内设置有舌头导向板,所述舌头导向板倾斜布置。

11.可选的,所述舌头导向板下端通过销轴与导向料斗相铰接。

12.可选的,所述舌头导向板下方设置有舌头驱动气缸,所述舌头驱动气缸上端与舌头导向板相连接。

13.可选的,所述导向斜板下侧向前设置有底部承接板,所述导向滑道槽上下两端分别通过转动轴与导向料斗和底部承接板相铰接。

14.可选的,所述导向滑道槽前侧设置有开启柄,所述开启柄连接开启驱动装置。

15.可选的,所述导向滑道槽一侧设置有开门。

16.与现有技术相比,本实用新型的优点在于:

17.1、本实用新型结构简单,动作可靠,导向通道倾斜布置,占地面积和空间小,能够充分利用宝塔管的重力作用组串,高效节能;

18.2、本实用新型前料斗内设置有可摆动的舌头导向板,能够防止宝塔管在前料斗产生卡管现象;

19.3、本实用新型导向斜板和导向滑道槽组成一个与水平面夹角为70~90

°

(优选为75

°

)的四面具有导向的导向通道,进入通道的宝塔管依靠其自身重力只能向下运动,组串可靠;

20.4、本实用新型导向滑道槽上连接有开启柄,组串后的宝塔管到达一定数量后导向通道开启一个方向或多个方向,以便使组串好的宝塔管出导向通道,导向通道继续组串;

21.5、本实用新型导向通道可在一侧设置开门,开门的方式有绕旋转轴旋转开门或前后推拉开门,优选为推拉开门,因为旋转开门占据空间较大,影响已经在通道外的组串宝塔管。

附图说明

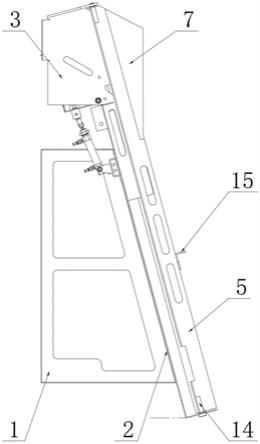

22.图1为本实用新型一种宝塔管自动下料组串机构的立体示意图。

23.图2为本实用新型一种宝塔管自动下料组串机构另一视角的立体示意图。

24.图3为图1的侧视图。

25.图4为导向滑道槽整体旋转开启通道的示意图。

26.图5为导向滑道槽一侧开门开启通道的示意图。

27.图6为导向滑道槽一侧开门前后推拉开门或旋转开门的示意图。

28.图7为导向斜板角度合理宝塔管正常组串的示意图。

29.图8为导向斜板角度太小无法正常组串的示意图。

30.图9为舌头导向板初始状态的示意图。

31.图10为舌头导向板向上抬起状态的示意图。

32.其中:

33.支架1

34.导向斜板2

35.导向料斗3

36.宝塔管组串入口4

37.导向滑道槽5

38.导向通道6

39.导向斗7

40.舌头导向板8

41.销轴9

42.舌头驱动气缸10

43.舌头气缸座11

44.观察孔12

45.底部承接板13

46.转动轴14

47.开启柄15

48.开门16

49.宝塔管17。

具体实施方式

50.以下结合附图实施例对本实用新型作进一步详细描述。

51.参见图1~图10,本实用新型涉及的一种宝塔管自动下料组串机构,它包括支架1,所述支架1前侧设置有导向斜板2,所述导向斜板2上方设置有导向料斗3,所述料斗3后侧设置有宝塔管组串入口4,所述导向斜板2和导向料斗3前侧设置有导向滑道槽5,所述导向斜板2、导向料斗3和导向滑道槽5共同形成一导向通道6;

52.所述导向滑道槽5上部向前设置有导向斗7;

53.所述导向斜板2和导向滑道槽5组成的导向通道6与水平面的夹角为70~90

°

;

54.所述导向料斗3内设置有舌头导向板8,所述舌头导向板8倾斜布置且与导向斜板2平滑过渡使导向通道6转向;

55.所述舌头导向板8下端通过销轴9与导向料斗3相铰接,所述舌头导向板8可以绕销轴9上下摆动;

56.所述舌头导向板8下方设置有舌头驱动气缸10,所述舌头驱动气缸10上端与舌头导向板8相连接;

57.所述支架1或导向斜板2上设置有舌头气缸座11,所述舌头驱动气缸10与舌头气缸座11相铰接;

58.所述导向滑道槽5上开设有多个观察孔12;

59.所述导向斜板2下侧向前设置有底部承接板13,所述导向滑道槽5上下两端分别通过转动轴14与导向料斗3和底部承接板13相铰接;

60.所述转动轴14位于导向滑道槽5的左侧或右侧;

61.所述导向滑道槽5前侧设置有开启柄15,所述开启柄15连接开启驱动装置;

62.所述导向滑道槽5一侧设置有开门16;

63.所述开门16采用旋转轴旋转开门方式或前后推拉开门方式;

64.所述舌头导向板8和开门16的驱动装置为气缸,也可以采用电机带动齿轮、齿条或电机带动丝杆的驱动方式,不局限于气缸。

65.上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1