输液瓶装箱生产线的制作方法

1.本实用新型涉及一种输液瓶自动化生产的技术领域,具体涉及一种输液瓶装箱生产线。

背景技术:

2.对于输液产品生产企业,要在车间完成药品灌装的塑瓶,一般需要将聚丙烯颗粒制成瓶坯,再将瓶坯进行吹瓶,输液瓶成型后,还需要经过清洗和灌装。灌装后的输液瓶通过输送装置输送出生产车间后,操作工将输液瓶工输送装置上取下,并装入放料盘内进行消毒、灯检以及装箱等工序。目前行业内输液瓶的灯检操作需要灯检人员拿起输液瓶之后对着灯检灯进行观察输液瓶内有无杂质,这个灯检操作中,灯检人员需要人工取放输液瓶,劳动强度很大,灯检的效率较低,而且所有输液瓶仅经过一位灯检人员的检测,会存在漏检有杂质的输液瓶的可能性。所以需要大量劳动力才能满足流水线生产的需要,增加了企业的生产成本。完成灯检后的输液瓶需要进行装箱操作,而装箱操作目前一般而言仍然是人工操作为主。本领域内有些企业采用机器人手爪进行装箱,但是比由于机器人的手爪在工作中由于程序限制,在抓取输液瓶后从输液瓶抓取位置周转至装箱位置处的时候,以及装箱完成之后从装箱位置处周转至输液瓶抓取位置都需要有一定的移动过程,导致其装箱效率仍有提高空间,而且机器人的成本相对非常昂贵。

技术实现要素:

3.本实用新型的目的在于:克服现有技术的不足,提供了一种输液瓶装箱生产线,实现了输液瓶的流水线灯检、自动贴标和自动装箱,从而无需灯检工作人员在灯检的时候人工取放输液瓶,大大提高了灯检效率,节省了灯检人工成本,而且通过配套的装箱装置,从而可以在灯检后自动完成装箱,进一步提高生产效率,降低成功成本;通过上料系统的作用能够自动将输液瓶自动高效地与瓶体传送装置连接,保整了输液瓶正常传送至灯检装置与装箱装置;通过流水线式灯检,每个输液瓶在流水线上可以经过多位灯检人员的多角度灯检,从而降低了漏检率,保证了输液瓶的质量;通过传送链板单元的结构,不仅能够保证输液瓶与传送链板的固定,从而保证了输液瓶的灯检效果,而且能够便于输液瓶下料传送至装箱装置,进行自动装箱;通过瓶体装箱传送装置的作用,将与包装箱数量和排列均匹配的输液瓶一次性传送至瓶体放置板上以便进行装箱;通过装箱装置的结构,能够将与包装箱内数量匹配的输液瓶一次性进行自动装箱,提高了装箱效率。

4.本实用新型所采取的技术方案是:

5.输液瓶装箱生产线,包括输液瓶的瓶体传送装置,所述传送装置的一侧沿着瓶体传送装置的传送方向依次设有与上一工序传送连接的瓶体进料传送装置、灯检装置、贴标装置和装箱装置,所述瓶体传送装置包括由多个依次连接的传送链板单元拼接形成的环形传送链,所述环形传送链对应位于瓶体传送装置的两端分别通过驱动轮与瓶体传送装置的传送基架活动连接,所述驱动轮的轴心水平,对应位于驱动轮上方和下方的传送链板单元

的传送方向相反、且顶部和底部颠倒,所述输液瓶与传送链板单元对应位于瓶体传送装置一侧的端部连接,所述瓶体进料传送装置、灯检装置、贴标装置和装箱装置均位于瓶体传送装置对应于传送链板单元连接输液瓶的一侧。

6.本实用新型进一步改进方案是,所述传送链板单元通过传送链与驱动轮传动连接,所述传送链与传送基架接触、并沿着传送基架活动连接,所述传送基架上、位于驱动轮之间还有设有多个从动传动轮,所述从动传动轮沿着传送基架均匀分布。

7.本实用新型更进一步改进方案是,所述传送链板单元对应于传送链面向瓶体进料传送装置、灯检装置、贴标装置和装箱装置一侧的端部中部设有用于卡设输液瓶的瓶颈的卡槽。

8.本实用新型更进一步改进方案是,所述卡槽槽底、对应于传送链板单元远离传送链一侧端面的边沿向内设有卡边。

9.本实用新型更进一步改进方案是,所述卡槽的槽底、沿着槽底向内设有凸起,所述卡边设于凸起对应于传送链板单元端面的一侧边沿。

10.本实用新型更进一步改进方案是,所述卡槽槽口、位于迎向传送链传送方向的一侧设有导入斜口。

11.本实用新型更进一步改进方案是,所述传送链板单元设有用于与传送链固定的连接孔。

12.本实用新型更进一步改进方案是,所述瓶体进料传送装置沿着瓶体的传送方向包括依次连接的瓶体上料传送带和瓶体进料传送轨道架,所述瓶体进料传送轨道架的始端位于瓶体上料传送带的两侧,所述瓶体进料传送轨道架的末端与位于驱动轮下方的传送链板单元对应、并且与传送链的活动所在面垂直。

13.本实用新型更进一步改进方案是,所述瓶体进料传送轨道架包括两平行设置的侧架,所述侧架之间的宽度与输液瓶的宽度匹配,所述侧架与瓶体上料传送带连接的一端分别设于瓶体上料传送带的两侧、并沿着瓶体上料传送带延伸。

14.本实用新型更进一步改进方案是,所述侧架的顶面分别固定连接有高度与位于驱动轮下方的传送链板单元匹配的顶板,所述顶板的相向侧之间形成沿着侧架延伸的轨道槽a,所述轨道槽a与输液瓶的瓶颈匹配,所述轨道槽a远离传送链板单元的一端的竖直向下投影位于瓶体上料传送带的范围内。

15.本实用新型更进一步改进方案是,所述侧架的相对侧分别设有用于传送输液瓶的转辊,所述转辊分别绕竖直轴水平转动。

16.本实用新型更进一步改进方案是,所述转辊包括转辊a和转辊b,所述转辊a设于侧架与瓶体上料传送带连接的区域,所述转辊a为绕竖直轴同轴心转动的圆柱杆,所述转辊b包括沿竖直轴的轴向均匀分布的多个转轮,所述转轮绕竖直轴同轴心转动。

17.本实用新型更进一步改进方案是,所述顶板的顶部分别通过连接件固定连接,所述连接件沿着轨道槽a均匀分布。

18.本实用新型更进一步改进方案是,所述轨道槽a的顶部、对应于传送链板单元的一端设有拨瓶辊,所述拨瓶辊通过驱动装置b绕水平轴转动连接,所述水平轴的两端分别通过立板与顶板连接,所述拨瓶辊的底部与对应位置处的输液瓶的瓶颈接触,并且所述拨瓶辊的底部将轨道槽a的输液瓶拨向传送链板单元的卡槽。

19.本实用新型更进一步改进方案是,所述传送基架位于驱动轮下方的传送链板单元的底部固定有托架,所述托架对应于侧架的位置处也设有多个转辊b,所述转辊b朝着位于驱动轮下方的传送链板单元的传送方向均匀分布,所述转辊b包括沿竖直轴的轴向均匀分布的多个转轮,所述转轮绕竖直轴同轴心转动,所述竖直轴的两端分别通过连接杆与托架连接。

20.本实用新型更进一步改进方案是,所述托架上对应位于转辊b上方设有多个托轮,所述托轮沿着传送链板单元的传送方向均匀分布,所述托轮分别绕水平轴与托架转动连接,所述托轮的顶部与位于驱动轮下方的传送链板单元底面接触。

21.本实用新型更进一步改进方案是,所述传送基架位于驱动轮下方的传送链板单元的顶部、对应于瓶体进料传送轨道架的末端位置处固定有与输液瓶的瓶颈匹配的挡瓶颈装置,所述挡瓶颈装置面向瓶体进料传送轨道架设有柔性垫,所述柔性垫与卡槽的槽底位置处齐平。

22.本实用新型更进一步改进方案是,所述瓶体进料传送轨道架的末端、其中位于背向对应传送链板单元传送方向的侧架的外侧固定连接有挤压板,所述挤压板将卡设于卡槽内的输液瓶与卡边卡紧固定,所述挤压板通过连接架与侧架固定。

23.本实用新型更进一步改进方案是,所述灯检装置包括位于驱动轮上方的传送链板单元的上方所设的灯罩板,所述灯罩板的底部固定有灯检背景板,所述灯罩板底部与灯检背景板连接处设有灯检照射灯,所述灯检照射灯的灯光照设于固定于驱动轮上方的传送链板单元的输液瓶。

24.本实用新型更进一步改进方案是,所述贴标装置对完成灯检的输液瓶的表面进行贴标,所述贴标装置所帖的标签的长度方向与输液瓶的瓶体高度方向平行。

25.本实用新型更进一步改进方案是,所述装箱装置包括瓶体下料装置、瓶体装箱传送装置、瓶体装夹装置和箱体传送装置,所述瓶体下料装置将位于驱动轮下方的传送链板单元的输液瓶下料至瓶体装箱传送装置,所述瓶体装箱传送装置将输液瓶传送至瓶体装夹装置,所述瓶体装夹装置将输液瓶装箱至箱体传送装置上对应位置处的包装箱内,所述箱体传送装置将空置的包装箱传送至瓶体装夹装置位置处进行装箱、并将装有输液瓶的包装箱传送至包装箱打包装置处。

26.本实用新型更进一步改进方案是,所述瓶体下料装置包括通过气动活塞缸a沿着面向和背向瓶体装夹装置做往复移动的下料推板,所述气动活塞缸a固定于传送基架,所述下料推板位于驱动轮下方的传送链板单元顶面,所述下料推板将固定于驱动轮下方的传送链板单元的输液瓶的瓶颈从卡槽推至瓶体装箱传送装置。

27.本实用新型更进一步改进方案是,所述下料推板的底部边沿设有刮板,所述刮板的顶部通过铰链a摆动连接,当刮板背向瓶体装夹装置摆动至最大行程处的时候,所述刮板沿着由上至下的方向向瓶体装夹装置一侧倾斜,并且刮板的底部边沿与驱动轮下方的传送链板单元顶面贴合。

28.本实用新型更进一步改进方案是,所述瓶体装箱传送装置沿着远离瓶体下料装置的方向依次包括轨道板和瓶体放置板,还包括位于轨道板下方送料推杆和位于瓶体放置板上方的缓冲挡杆,所述轨道板贯穿设有多根轨道槽b,相邻两根轨道槽b之间的间距沿着远离瓶体下料装置的方向减小,所述轨道槽b的槽宽与输液瓶的瓶颈匹配,所述瓶体下料装置

将位于驱动轮下方对应于轨道板位置处的多个传送链板单元的输液瓶同时分别下料至各轨道槽b上,当瓶体下料装置完成多次下料之后,所述送料推杆将与轨道板连接的所有输液瓶推送至瓶体放置板上,经过轨道板的轨道槽b出料的输液瓶两两相互贴合,并且克服缓冲挡杆的作用力、将输液瓶推送至瓶体放置板上、对应于瓶体装夹装置的正下方。

29.本实用新型更进一步改进方案是,所述送料推杆通过推送驱动装置提供驱动力,从而带动固定有送料推杆的滑块a沿着轨道a做面向或背向瓶体装夹装置的往复移动。

30.本实用新型更进一步改进方案是,所述滑块a的两侧端分别固定设有用于推动缓冲挡杆的支杆,当送料推杆将轨道板上远离瓶体下料装置一排的输液瓶与缓冲挡杆接触的时候,所述支杆也正好与缓冲挡杆接触。

31.本实用新型更进一步改进方案是,所述支杆远离滑块a的一端固定连接有接触块,当送料推杆将轨道板上远离瓶体下料装置一排的输液瓶与缓冲挡杆接触的时候,所述接触块也正好与缓冲挡杆接触。

32.本实用新型更进一步改进方案是,所述送料推杆固定于水平调节板顶面、面向瓶体装夹装置一侧,所述水平调节板可沿面向或背向瓶体装夹装置方向调节地固定于推送基板顶面,所述支杆通过固定连接块固定于推送基板顶面、对称位于水平调节板两侧的位置处,所述滑块a通过气动活塞c带动推送基板上下活动。

33.本实用新型更进一步改进方案是,当气动活塞c带动推送基板向上移动至最大行程处的时候,所述送料推杆的所在高度与位于轨道板的输液瓶的瓶体高度匹配、所述接触块的所在高度与缓冲挡杆的高度匹配,并且推送基板的底面高度高于瓶体放置板的顶面、推送基板的顶面高度低于位于驱动轮下方的传送链板单元底面和轨道板的底面;当气动活塞c带动推送基板向下移动至最大行程处的时候,所述同送基板顶面的送料推杆、水平调节板、支杆、接触块和固定连接块均位于轨道板上的输液瓶的下方。

34.本实用新型更进一步改进方案是,所述轨道板的底面面向驱动轮下方的传送链板单元的一侧边沿与对应的传送链板单元顶面接触,位于轨道板面向瓶体放置板一侧的输液瓶底部与瓶体放置板顶面接触。

35.本实用新型更进一步改进方案是,所述缓冲挡杆的两端分别通过弹性拉绳与瓶体放置板的顶面往复移动,当缓冲挡杆在弹性拉绳的作用下恢复到起始位置的时候,所述缓冲挡杆位于瓶体放置板面向瓶体下料装置的一侧。

36.本实用新型更进一步改进方案是,所述缓冲挡杆的两端分别通过滑块b沿着瓶体放置板两侧边沿所设的轨道b移动,所述轨道b顶部、面向轨道板的一端固定设有缓冲挡杆的限位凸起。

37.本实用新型更进一步改进方案是,所述瓶体放置板通过气动活塞b沿着面向或背向瓶体下料装置的方向与瓶体装箱架做往复移动,所述箱体传送装置经过瓶体装箱架的底部,所述瓶体装夹装置竖直向下的投影位于箱体传送装置对应于瓶体装箱架的范围内。

38.本实用新型更进一步改进方案是,所述瓶体装夹装置位于瓶体装箱架的顶部,当瓶体放置板位于面向瓶体下料装置方向最大行程位置处的时候,所述瓶体装夹装置位于瓶体放置板的正上方、所述瓶体放置板位于箱体传送装置的正上方;当瓶体放置板位于远离瓶体下料装置方向最大行程位置处的时候,所述瓶体放置板位于瓶体装夹装置背向瓶体下料装置的一侧。

39.本实用新型更进一步改进方案是,所述缓冲挡杆背向轨道板的一侧端面设有“l”型定位板,所述瓶体装箱架背向轨道板的一侧、位于瓶体放置板上方固定连接有垂直于瓶体放置板移动方向的水平横杆,所述水平横杆上设有用于与“l”型定位板定位连接的定位钩,所述定位钩与水平横杆摆动连接,并且定位钩与水平横杆之间设有弹性件,当支杆带动缓冲挡杆移动至“l”型定位板位于定位钩位置处的时候,所述定位钩在弹性件的作用下将“l”型定位板勾住、使“l”型定位板向面向轨道板的一侧方向限位。

40.本实用新型更进一步改进方案是,所述气动活塞b的活塞杆b的顶部固定连接有用于推动定位钩的接触件。

41.本实用新型更进一步改进方案是,所述轨道板顶面、位于面向瓶体下料装置一侧和瓶体装夹装置一侧分别固定设有横向连接杆,所述横向连接立板的两端顶部通过纵向连接杆与轨道板的固定架固定连接。

42.本实用新型更进一步改进方案是,所述横向连接立板的底部边沿、对应于轨道板的轨道槽b位置处分别设有与输液瓶的瓶颈匹配的瓶颈槽。

43.本实用新型更进一步改进方案是,所述装箱架位于瓶体放置板顶部对应于输液瓶的瓶体高度、位于瓶体放置板两侧的位置处分别固定设有限位挡板,所述限位挡板沿着瓶体放置板的活动方向设置,并且所述限位挡板从位于面向瓶体下料装置一侧方向最大行程位置处的瓶体放置板面向瓶体下料装置一侧延伸至背向瓶体下料装置一侧。

44.本实用新型更进一步改进方案是,所述装箱架面向瓶体下料装置方向的一侧还固定设有限位横杆,当瓶体放置板面向瓶体下料装置一侧方向移动至最大行程处的时候,所述瓶体放置板与限位横杆限位固定。

45.本实用新型更进一步改进方案是,所述瓶体装夹装置包括固定于瓶体装箱架顶部所设顶架的气动活塞d,所述气动活塞d的活塞杆d端部向下伸出后与上下活动架固定,所述上下活动架的底部通过气动活塞e固定有瓶体夹取夹,所述气动活塞e的活塞杆e向下伸出、带动瓶体夹取夹的夹紧与松开。

46.本实用新型更进一步改进方案是,所述瓶体夹取夹包括夹具顶板,所述夹具顶板对应于瓶体夹取夹的短侧边固定连接有侧板a,所述夹具顶板对应于瓶体夹取夹的长侧边通过铰链b连接有侧板b,所述瓶体夹取夹内沿着瓶体夹取夹的短侧边的方向均匀固定有多片平行设置的倒“u”型隔板,所述倒“u”型隔板的两侧立板的外侧边沿分别与侧板a的内壁固定,所述倒“u”型隔板的夹具顶板的内壁固定,所述瓶体夹取夹内、位于侧板b的内壁沿着瓶体夹取夹的长侧边的方向还均匀固定有多片“l”型隔板,所述“l”型隔板的立隔板部分与侧板b固定连接,所述“l”型隔板的横隔板部分位于“l”型隔板的上部、并且相向设置,所述“l”型隔板的横隔板部分的端部分别沿横隔板部分设有条形通孔,所述条形通孔内穿设有提拉杆,所述提拉杆与活塞杆e固定连接。

47.本实用新型更进一步改进方案是,所述“l”型隔板的横隔板部分顶部低于倒“u”型隔板的顶部。

48.本实用新型更进一步改进方案是,所述“l”型隔板的横隔板部分的顶部与立隔板部分连接处设有凹弧。

49.本实用新型更进一步改进方案是,所述“l”型隔板的横隔板部分与立隔板部分的连接处设有减重通孔。

50.本实用新型更进一步改进方案是,位于不同侧板b的两相对应的“l”型隔板相互贴合。

51.本实用新型更进一步改进方案是,所述“l”型隔板和倒“u”型隔板将瓶体夹取夹分隔成多个与输液瓶匹配的单元格。

52.本实用新型更进一步改进方案是,所述箱体传送装置包括两平行设置的传送架,所述传送架之间、沿着传送架的传送方向依次分布有多根托辊,所述托辊的两端分别转动连接于传送架,所述托辊相互传动连接。

53.本实用新型更进一步改进方案是,所述传送架的顶部还分别转动连接有多根限位转动立辊,所述限位转动立辊沿着传送架均匀分布,所述限位转动立棍之间的间距与输液瓶包装箱的宽度相匹配。

54.本实用新型更进一步改进方案是,所述瓶体装箱架的底部、对应于瓶体夹取夹的正下方,设有与输液瓶包装箱匹配的导入槽口,所述导入槽口的顶部边沿通过连接框与瓶体装箱架固定连接。

55.本实用新型更进一步改进方案是,所述导入槽口的材质为橡胶。

56.本实用新型更进一步改进方案是,所述轨道a的两端分别固定设有滑块a的限位块。

57.本实用新型的有益效果在于:

58.第一、本实用新型的输液瓶装箱生产线,实现了输液瓶的流水线灯检、自动贴标和自动装箱,从而无需灯检工作人员在灯检的时候人工取放输液瓶,大大提高了灯检效率,节省了灯检人工成本,而且通过配套的装箱装置,从而可以在灯检后自动完成装箱,进一步提高生产效率,降低成功成本。

59.第二、本实用新型的输液瓶装箱生产线,通过上料系统的作用能够自动将输液瓶自动高效地与瓶体传送装置连接,保整了输液瓶正常传送至灯检装置与装箱装置。

60.第三、本实用新型的输液瓶装箱生产线,通过流水线式灯检,每个输液瓶在流水线上可以经过多位灯检人员的多角度灯检,从而降低了漏检率,保证了输液瓶的质量。

61.第四、本实用新型的输液瓶装箱生产线,通过传送链板单元的结构,不仅能够保证输液瓶与传送链板的固定,从而保证了输液瓶的灯检效果,而且能够便于输液瓶下料传送至装箱装置,进行自动装箱。

62.第五、本实用新型的输液瓶装箱生产线,通过瓶体装箱传送装置的作用,将与包装箱数量和排列均匹配的输液瓶一次性传送至瓶体放置板上以便进行装箱。

63.第六、本实用新型的输液瓶装箱生产线,通过装箱装置的结构,能够将与包装箱内数量匹配的输液瓶一次性进行自动装箱,提高了装箱效率。

64.第七、本实用新型的输液瓶装箱生产线,通过转辊a和转辊b的作用,便于输液瓶向前传送。

65.第八、本实用新型的输液瓶装箱生产线,通过转辊b的结构,使转轮与输液瓶的瓶体能够有效接触,进一步便于输液瓶的传送。

66.第九、本实用新型的输液瓶装箱生产线,通过拨瓶辊的作用,便于将输液瓶的瓶颈拨出轨道槽a。

67.第十、本实用新型的输液瓶装箱生产线,通过设于托架对应于侧架位置处的转辊

b,避免从轨道槽a传送至传送链板单元的输液瓶发生晃动,避免输液瓶从传送链板单元的卡槽中掉落。

68.第十一、本实用新型的输液瓶装箱生产线,通过挤压板的作用,保证从轨道槽a传送至传送链板单元的输液瓶与完全卡紧。

69.第十二、本实用新型的输液瓶装箱生产线,通过卡槽所设的卡边,将输液瓶的瓶颈进行卡设固定,保证输液瓶固定的同时,还能便于输液瓶从卡槽的取出。

70.第十三、本实用新型的输液瓶装箱生产线,通过卡槽槽底所设的凸起,从而可以提高卡边与卡槽的槽底连接强度,保证了传送链板的使用寿命。

71.第十四、本实用新型的输液瓶装箱生产线,通过导入斜口的作用,便于输液瓶能够顺利进入横向相对移动的传送链板单元的卡槽内。

72.第十五、本实用新型的输液瓶装箱生产线,通过导入斜口的作用,卡槽直接与输液瓶的瓶颈连接,而不同规格的输液瓶、其瓶颈的尺寸规格都是一致的,从而无需改造传送链板单元便可以方便地适用于各种型号的输液瓶。

73.第十六、本实用新型的输液瓶装箱生产线,传送链板单元形成的瓶体传送装置,使正立的输液瓶在上料后能够倒立后直接进行灯检,省去了人工翻转的动作,灯检人员能够全身心进行灯检,保证灯检效率和质量,减轻灯检人员的劳动强度。

74.第十七、本实用新型的输液瓶装箱生产线,传送链板单元的结构简单制造成本远低于现有的传送链板。

75.第十八、本实用新型的输液瓶装箱生产线,通过装箱夹取夹的作用,可以直接将与包装箱数量和排列匹配的输液瓶一次性全部装入包装箱内,而且装夹和装箱动作很少,装箱行程较短,提高了生产效率。

76.第十九、本实用新型的输液瓶装箱生产线,通过装箱夹取夹的作用,相比于目前采用吸盘对输液瓶进行装箱而言,不仅能够在夹取输液瓶的同时能够将输液瓶之间进行挤进,从而使输液瓶能够放置于尺寸完全匹配的包装箱内,而吸盘装箱,因为是通过负压分别将输液瓶提起,而对输液瓶的侧向并没有作用力,所以输液瓶之间都是比较松散,导致于这种装箱方式所需包装箱的尺寸大于本技术的包装箱尺寸,增加了生产成本,而且包装箱尺寸较大后还会导致整箱输液瓶在周转的时候,输液瓶之间会发生相对移动甚至碰撞,增加了输液瓶损坏的可能性;另外吸盘负压夹取输液瓶进行装箱的时候,要求输液瓶相对于负压吸盘的位置精度极高,否则会导致无法吸住输液瓶,即使吸住输液瓶后、也有在周转中掉落输液瓶的可能,进而导致装箱流程容易出问题;而且吸盘装箱装置的移动一般通过伺服电机驱动、通过负压装置作为夹取动力,其速度远低于启动气缸的移动,吸盘装箱装置的成本远远高于本技术的装箱夹取夹的生产成本。

77.附图说明:

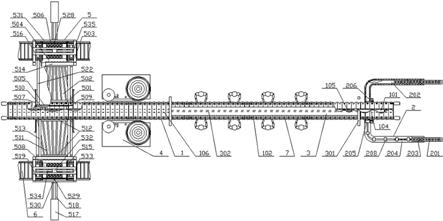

78.图1为输液瓶的装箱夹取装置的俯视示意图。

79.图2为输液瓶灯检生产线其中一侧的输液瓶进料上料位置处的俯视放大示意图。

80.图3为输液瓶灯检生产线另一侧去除顶板后的输液瓶进料上料位置处的俯视局部剖视放大示意图。

81.图4为瓶体传送装置位于输液瓶上料位置处对应于输液瓶高度位置处的主视放大示意图。

82.图5为输液瓶的传送链板单元的俯视放大示意图。

83.图6为输液瓶装箱装置位置处的俯视放大示意图。

84.图7 为装箱夹取夹的侧视剖视放大示意图。

85.图8为输液瓶装箱操作步骤1状态下侧视放大示意图。

86.图9为输液瓶装箱操作步骤2状态下侧视放大示意图。

87.图10为输液瓶装箱操作步骤3状态下侧视放大示意图。

88.图11为输液瓶装箱操作步骤4状态下侧视放大示意图。

89.图12为输液瓶装箱操作步骤5状态下侧视放大示意图。

90.图13为输液瓶装箱操作步骤6状态下侧视放大示意图。

91.图14为输液瓶装箱操作步骤7状态下侧视放大示意图。

92.图15为输液瓶装箱操作步骤8状态下侧视放大示意图。

93.具体实施方式:

94.结合图1~图15可知,输液瓶装箱生产线,包括输液瓶7的瓶体传送装置1,所述传送装置1的一侧沿着瓶体传送装置1的传送方向依次设有与上一工序传送连接的瓶体进料传送装置2、灯检装置3、贴标装置4和装箱装置5,所述瓶体传送装置1包括由多个依次连接的传送链板单元102拼接形成的环形传送链,所述环形传送链对应位于瓶体传送装置1的两端分别通过驱动轮与瓶体传送装置1的传送基架101活动连接,所述驱动轮的轴心水平,对应位于驱动轮上方和下方的传送链板单元102的传送方向相反、且顶部和底部颠倒,所述输液瓶7与传送链板单元102对应位于瓶体传送装置1一侧的端部连接,所述瓶体进料传送装置2、灯检装置3、贴标装置4和装箱装置5均位于瓶体传送装置1对应于传送链板单元102连接输液瓶7的一侧。

95.所述传送链板单元102通过传送链104与驱动轮传动连接,所述传送链104与传送基架101接触、并沿着传送基架101活动连接,所述传送基架101上、位于驱动轮之间还有设有多个从动传动轮105,所述从动传动轮105沿着传送基架101均匀分布。

96.所述传送链板单元102对应于传送链104面向瓶体进料传送装置2、灯检装置3、贴标装置4和装箱装置5一侧的端部中部设有用于卡设输液瓶7的瓶颈701的卡槽103。

97.所述卡槽103槽底、对应于传送链板单元102远离传送链104一侧端面的边沿向内设有卡边107。

98.所述卡槽103的槽底、沿着槽底向内设有凸起108,所述卡边107设于凸起108对应于传送链板单元102端面的一侧边沿。

99.所述卡槽103槽口、位于迎向传送链104传送方向的一侧设有导入斜口109。

100.所述传送链板单元102设有用于与传送链104固定的连接孔106。

101.所述瓶体进料传送装置2沿着瓶体的传送方向包括依次连接的瓶体上料传送带201和瓶体进料传送轨道架202,所述瓶体进料传送轨道架202的始端位于瓶体上料传送带201的两侧,所述瓶体进料传送轨道架202的末端与位于驱动轮下方的传送链板单元102对应、并且与传送链104的活动所在面垂直。

102.所述瓶体进料传送轨道架202包括两平行设置的侧架203,所述侧架203之间的宽度与输液瓶7的宽度匹配,所述侧架203与瓶体上料传送带201连接的一端分别设于瓶体上料传送带201的两侧、并沿着瓶体上料传送带201延伸。

103.所述侧架203的顶面分别固定连接有高度与位于驱动轮下方的传送链板单元102匹配的顶板204,所述顶板204的相向侧之间形成沿着侧架203延伸的轨道槽a207,所述轨道槽a207与输液瓶7的瓶颈701匹配,所述轨道槽a207远离传送链板单元102的一端的竖直向下投影位于瓶体上料传送带201的范围内。

104.所述侧架203的相对侧分别设有用于传送输液瓶7的转辊,所述转辊分别绕竖直轴215水平转动。

105.所述转辊包括转辊a210和转辊b211,所述转辊a210设于侧架203与瓶体上料传送带201连接的区域,所述转辊a210为绕竖直轴216同轴心转动的圆柱杆,所述转辊b211包括沿竖直轴216的轴向均匀分布的多个转轮215,所述转轮215绕竖直轴216同轴心转动。

106.所述顶板204的顶部分别通过连接件208固定连接,所述连接件208沿着轨道槽a207均匀分布。

107.所述轨道槽a207的顶部、对应于传送链板单元102的一端设有拨瓶辊205,所述拨瓶辊205通过驱动装置b绕水平轴转动连接,所述水平轴的两端分别通过立板212与顶板204连接,所述拨瓶辊205的底部与对应位置处的输液瓶7的瓶颈接触,并且所述拨瓶辊205的底部将轨道槽a207的输液瓶7拨向传送链板单元102的卡槽103。

108.所述传送基架101位于驱动轮下方的传送链板单元102的底部固定有托架110,所述托架110对应于侧架203的位置处也设有多个转辊b211,所述转辊b211朝着位于驱动轮下方的传送链板单元102的传送方向均匀分布,所述转辊b211包括沿竖直轴216的轴向均匀分布的多个转轮215,所述转轮215绕竖直轴216同轴心转动,所述竖直轴216的两端分别通过连接杆214与托架110连接。

109.所述托架110上对应位于转辊b211上方设有多个托轮111,所述托轮111沿着传送链板单元102的传送方向均匀分布,所述托轮111分别绕水平轴与托架110转动连接,所述托轮111的顶部与位于驱动轮下方的传送链板单元102底面接触。

110.所述传送基架101位于驱动轮下方的传送链板单元102的顶部、对应于瓶体进料传送轨道架202的末端位置处固定有与输液瓶7的瓶颈701匹配的挡瓶颈装置,所述挡瓶颈装置面向瓶体进料传送轨道架202设有柔性垫,所述柔性垫与卡槽103的槽底位置处齐平。

111.所述瓶体进料传送轨道架202的末端、其中位于背向对应传送链板单元102传送方向的侧架203的外侧固定连接有挤压板206,所述挤压板206将卡设于卡槽103内的输液瓶与卡边107卡紧固定,所述挤压板206通过连接架213与侧架203固定。

112.所述灯检装置3包括位于驱动轮上方的传送链板单元102的上方所设的灯罩板302,所述灯罩板302的底部固定有灯检背景板,所述灯罩板302底部与灯检背景板连接处设有灯检照射灯,所述灯检照射灯的灯光照设于固定于驱动轮上方的传送链板单元102的输液瓶7。

113.所述贴标装置4对完成灯检的输液瓶7的表面进行贴标,所述贴标装置4所帖的标签的长度方向与输液瓶7的瓶体高度方向平行。

114.所述装箱装置5包括瓶体下料装置、瓶体装箱传送装置、瓶体装夹装置和箱体传送装置6,所述瓶体下料装置将位于驱动轮下方的传送链板单元102的输液瓶7下料至瓶体装箱传送装置,所述瓶体装箱传送装置将输液瓶传送至瓶体装夹装置,所述瓶体装夹装置将输液瓶装箱至箱体传送装置6上对应位置处的包装箱604内,所述箱体传送装置6将空置的

包装箱604传送至瓶体装夹装置位置处进行装箱、并将装有输液瓶7的包装箱604传送至包装箱604打包装置处。

115.所述瓶体下料装置包括通过气动活塞缸a510沿着面向和背向瓶体装夹装置做往复移动的下料推板501,所述气动活塞缸a510固定于传送基架101,所述下料推板501位于驱动轮下方的传送链板单元102顶面,所述下料推板501将固定于驱动轮下方的传送链板单元102的输液瓶7的瓶颈701从卡槽103推至瓶体装箱传送装置。

116.所述下料推板501的底部边沿设有刮板509,所述刮板509的顶部通过铰链a摆动连接,当刮板509背向瓶体装夹装置摆动至最大行程处的时候,所述刮板509沿着由上至下的方向向瓶体装夹装置一侧倾斜,并且刮板509的底部边沿与驱动轮下方的传送链板单元102顶面贴合。

117.所述瓶体装箱传送装置沿着远离瓶体下料装置的方向依次包括轨道板502和瓶体放置板504,还包括位于轨道板502下方送料推杆505和位于瓶体放置板上方的缓冲挡杆506,所述轨道板502贯穿设有多根轨道槽b511,相邻两根轨道槽b511之间的间距沿着远离瓶体下料装置的方向减小,所述轨道槽b511的槽宽与输液瓶7的瓶颈701匹配,所述瓶体下料装置将位于驱动轮下方对应于轨道板502位置处的多个传送链板单元102的输液瓶7同时分别下料至各轨道槽b511上,当瓶体下料装置完成多次下料之后,所述送料推杆505将与轨道板502连接的所有输液瓶7推送至瓶体放置板504上,经过轨道板502的轨道槽b511出料的输液瓶7两两相互贴合,并且克服缓冲挡杆506的作用力、将输液瓶7推送至瓶体放置板504上、对应于瓶体装夹装置的正下方。

118.所述送料推杆505通过推送驱动装置提供驱动力,从而带动固定有送料推杆505的滑块a520沿着轨道a522做面向或背向瓶体装夹装置的往复移动。

119.所述滑块a520的两侧端分别固定设有用于推动缓冲挡杆506的支杆507,当送料推杆505将轨道板502上远离瓶体下料装置一排的输液瓶7与缓冲挡杆506接触的时候,所述支杆507也正好与缓冲挡杆506接触。

120.所述支杆507远离滑块a520的一端固定连接有接触块527,当送料推杆505将轨道板502上远离瓶体下料装置一排的输液瓶7与缓冲挡杆506接触的时候,所述接触块527也正好与缓冲挡杆506接触。

121.所述送料推杆505固定于水平调节板524顶面、面向瓶体装夹装置一侧,所述水平调节板524可沿面向或背向瓶体装夹装置方向调节地固定于推送基板521顶面,所述支杆507通过固定连接块526固定于推送基板521顶面、对称位于水平调节板524两侧的位置处,所述滑块a520通过气动活塞c523带动推送基板521上下活动。

122.当气动活塞c523带动推送基板521向上移动至最大行程处的时候,所述送料推杆505的所在高度与位于轨道板527的输液瓶7的瓶体高度匹配、所述接触块527的所在高度与缓冲挡杆506的高度匹配,并且推送基板521的底面高度高于瓶体放置板504的顶面、推送基板521的顶面高度低于位于驱动轮下方的传送链板单元102底面和轨道板502的底面;当气动活塞c523带动推送基板521向下移动至最大行程处的时候,所述同送基板521顶面的送料推杆505、水平调节板524、支杆507、接触块527和固定连接块526均位于轨道板502上的输液瓶7的下方。

123.所述轨道板502的底面面向驱动轮下方的传送链板单元102的一侧边沿与对应的

传送链板单元102顶面接触,位于轨道板502面向瓶体放置板504一侧的输液瓶7底部与瓶体放置板504顶面接触。

124.所述缓冲挡杆506的两端分别通过弹性拉绳519与瓶体放置板504的顶面往复移动,当缓冲挡杆506在弹性拉绳519的作用下恢复到起始位置的时候,所述缓冲挡杆506位于瓶体放置板504面向瓶体下料装置的一侧。

125.所述缓冲挡杆506的两端分别通过滑块b540沿着瓶体放置板504两侧边沿所设的轨道b516移动,所述轨道b516顶部、面向轨道板502的一端固定设有缓冲挡杆506的限位凸起541。

126.所述瓶体放置板504通过气动活塞b517沿着面向或背向瓶体下料装置的方向与瓶体装箱架503做往复移动,所述箱体传送装置6经过瓶体装箱架503的底部,所述瓶体装夹装置竖直向下的投影位于箱体传送装置6对应于瓶体装箱架503的范围内。

127.所述瓶体装夹装置位于瓶体装箱架503的顶部,当瓶体放置板504位于面向瓶体下料装置方向最大行程位置处的时候,所述瓶体装夹装置位于瓶体放置板504的正上方、所述瓶体放置板504位于箱体传送装置6的正上方;当瓶体放置板504位于远离瓶体下料装置方向最大行程位置处的时候,所述瓶体放置板504位于瓶体装夹装置背向瓶体下料装置的一侧。

128.所述缓冲挡杆506背向轨道板502的一侧端面设有“l”型定位板528,所述瓶体装箱架503背向轨道板502的一侧、位于瓶体放置板504上方固定连接有垂直于瓶体放置板504移动方向的水平横杆531,所述水平横杆531上设有用于与“l”型定位板528定位连接的定位钩529,所述定位钩529与水平横杆531摆动连接,并且定位钩529与水平横杆531之间设有弹性件,当支杆507带动缓冲挡杆506移动至“l”型定位板528位于定位钩529位置处的时候,所述定位钩529在弹性件的作用下将“l”型定位板528勾住、使“l”型定位板528向面向轨道板502的一侧方向限位。

129.所述气动活塞b517的活塞杆b518的顶部固定连接有用于推动定位钩529的接触件530。

130.所述轨道板502顶面、位于面向瓶体下料装置一侧和瓶体装夹装置一侧分别固定设有横向连接杆512,所述横向连接立板512的两端顶部通过纵向连接杆513与轨道板502的固定架514固定连接。

131.所述横向连接立板512的底部边沿、对应于轨道板502的轨道槽b511位置处分别设有与输液瓶7的瓶颈701匹配的瓶颈槽。

132.所述装箱架503位于瓶体放置板504顶部对应于输液瓶7的瓶体高度、位于瓶体放置板504两侧的位置处分别固定设有限位挡板515,所述限位挡板515沿着瓶体放置板504的活动方向设置,并且所述限位挡板515从位于面向瓶体下料装置一侧方向最大行程位置处的瓶体放置板504面向瓶体下料装置一侧延伸至背向瓶体下料装置一侧。

133.所述装箱架503面向瓶体下料装置方向的一侧还固定设有限位横杆542,当瓶体放置板504面向瓶体下料装置一侧方向移动至最大行程处的时候,所述瓶体放置板504与限位横杆542限位固定。

134.所述瓶体装夹装置包括固定于瓶体装箱架503顶部所设顶架533的气动活塞d532,所述气动活塞d532的活塞杆d端部向下伸出后与上下活动架534固定,所述上下活动架534

的底部通过气动活塞e536固定有瓶体夹取夹508,所述气动活塞e536的活塞杆e553向下伸出、带动瓶体夹取夹508的夹紧与松开。

135.所述瓶体夹取夹508包括夹具顶板546,所述夹具顶板546对应于瓶体夹取夹508的短侧边固定连接有侧板a548,所述夹具顶板546对应于瓶体夹取夹508的长侧边通过铰链b549连接有侧板b547,所述瓶体夹取夹508内沿着瓶体夹取夹508的短侧边的方向均匀固定有多片平行设置的倒“u”型隔板539,所述倒“u”型隔板539的两侧立板的外侧边沿分别与侧板a548的内壁固定,所述倒“u”型隔板539的夹具顶板546的内壁固定,所述瓶体夹取夹508内、位于侧板b547的内壁沿着瓶体夹取夹508的长侧边的方向还均匀固定有多片“l”型隔板537,所述“l”型隔板537的立隔板部分与侧板b547固定连接,所述“l”型隔板537的横隔板部分位于“l”型隔板537的上部、并且相向设置,所述“l”型隔板537的横隔板部分的端部分别沿横隔板部分设有条形通孔550,所述条形通孔550内穿设有提拉杆551,所述提拉杆551与活塞杆e553固定连接。

136.所述“l”型隔板537的横隔板部分顶部低于倒“u”型隔板539的顶部。

137.所述“l”型隔板537的横隔板部分的顶部与立隔板部分连接处设有凹弧552。

138.所述“l”型隔板537的横隔板部分与立隔板部分的连接处设有减重通孔538。

139.位于不同侧板b547的两相对应的“l”型隔板537相互贴合。

140.所述“l”型隔板537和倒“u”型隔板539将瓶体夹取夹508分隔成多个与输液瓶匹配的单元格。

141.所述箱体传送装置6包括两平行设置的传送架601,所述传送架601之间、沿着传送架601的传送方向依次分布有多根托辊602,所述托辊602的两端分别转动连接于传送架601,所述托辊602相互传动连接。

142.所述传送架601的顶部还分别转动连接有多根限位转动立辊603,所述限位转动立辊603沿着传送架601均匀分布,所述限位转动立棍603之间的间距与输液瓶包装箱604的宽度相匹配。

143.所述瓶体装箱架503的底部、对应于瓶体夹取夹508的正下方,设有与输液瓶包装箱604匹配的导入槽口544,所述导入槽口544的顶部边沿通过连接框534与瓶体装箱架503固定连接。

144.所述导入槽口544的材质为橡胶。

145.所述轨道a522的两端分别固定设有滑块a520的限位块525。

146.本实用新型使用的时候,输液瓶7沿着瓶体上料传送带201输送至瓶体进料传送轨道架202,并将输液瓶7输送至瓶体进料传送轨道架202的顶板204位置处,此时输液瓶7的瓶颈701卡设于形成的轨道槽a207位置处,随着输液瓶7沿着轨道槽a207向前移动、输液瓶7与瓶体上料传送带201分离,此时输液瓶7悬挂于轨道槽a207、并依靠仍位于瓶体上料传送带201的输液瓶7向前推推动前进;当输液瓶7移动至轨道槽a207末端的时候,所述通过拨瓶辊205将输液瓶7向传送链板单元102一侧移动,当传送链板单元102的卡槽103经过的时候,输液瓶7在拨瓶辊205的作用下沿着导入斜口109进入传送链板单元102的卡槽103,并使输液瓶7的瓶颈701卡设挂置于卡槽103,并随着传送链板单元102向前传送;在输液瓶7从轨道槽a207进入卡槽103的时候,输液瓶7的瓶体因为惯性会与传送基架101发生碰撞,通过传送基架101对应位置处的转辊b211作用使得输液瓶7能够顺利沿着传送链板单元102继续传送;

而且托轮111可以提高对应位置处的传送链板单元102的强度,克服输液瓶7传送至传送链板单元102时、对于传送链板单元102的重力冲击;当输液瓶7倍拨瓶辊205传送至传送链板单元102的卡槽103之后,在传送链板单元102的作用下向前传送,经过挤压板206的作用,将输液瓶7的瓶颈701与卡槽103的卡边107完全卡紧固定;经过传送链板单元102传送翻转至驱动轮的上方,此时输液瓶7成倒立状态,输液瓶7内的液体发生流动,使输液瓶7再经过灯检装置3的时候便于观察到输液瓶7内液体中是否有杂质;灯检过程中,发现有问题的输液瓶7可以直接从卡槽103中取下;完成灯检的输液瓶7经过贴标装置4进行贴标;完成贴标后的输液瓶7经过传送链板单元102传送再次翻转至驱动轮的下方,此时输液瓶7成正立状态;当与包装箱604内能放置的输液瓶7列数匹配的输液瓶7依次经过与轨道板502的轨道槽b511对应的位置处之后,下料推板501将各输液瓶7推至轨道板502的轨道槽b511上,当下料推板501将与包装箱604内能放置的输液瓶7排数匹配的输液瓶都推送至轨道槽b511之后,前面所有工序暂停运行,并且所述送料推杆505向上移动至最大行程处之后将与包装箱604能放置的输液瓶7排数和列数都相匹配的所有输液瓶7沿着轨道槽b511、并同时克服缓冲挡杆506的阻力作用将输液瓶7稳定推送至瓶体放置板504上,输液瓶7在瓶体放置板504上沿着限位挡板515之间移动,直至输液瓶7位于瓶体夹取夹508的正下方,此时缓冲挡杆506位于瓶体夹取夹508背向轨道板502一侧;当送料推杆505面向瓶体放置板504移动至最大行程处之后,前面所有工序继续运行;然后瓶体夹取夹508张开后向下移动至向下第一行程位置处,此时瓶体放置板504上的输液瓶7均位于瓶体夹取夹508内;然后瓶体夹取夹508将瓶体放置板504上所有的输液瓶7夹紧固定;同时,送料推杆505背向瓶体夹取夹508移动至至最大行程处,准备下一次输液瓶7的推送;并且在所料推杆505背向瓶体夹取夹508的方向移动时,送料推杆505向下移动至最大行程处;接着瓶体放置板504向远离轨道板502的一侧移动至最大行程处;当瓶体放置板504向远离轨道板502一侧移动的时候,用于顶住定位钩529的接触件530与定位钩529分离,使定位钩529将缓冲挡杆506的“l”型定位板528勾住、从而使缓冲挡杆506定位;当瓶体放置板504向远离轨道板502的一侧移动至最大行程处的时候,所述瓶体放置板504面向轨道板502的一侧边沿位于瓶体夹取夹508背向轨道板502的一侧;当箱体传送装置6上的包装箱604传送至位于瓶体夹取夹508的正下方的时候,瓶体夹取夹508带着输液瓶7向下移动至最大行程处,使瓶体夹取夹508内的输液瓶7完全位于包装箱604内,然后瓶体夹取夹508松开输液瓶7后向上移动至最大行程处,然后瓶体放置板504面向轨道板502移动至最大行程处,在瓶体放置板504面向轨道板502移动的过程中,当接触件530接触到定位钩529的时候,定位钩529绕水平横杆531摆动,使定位钩529与“l”型定位板528分离,此时缓冲挡杆506在弹性拉绳519的作用下沿着轨道b516向轨道板502一侧移动,并被限位凸起541限位,当瓶体放置板504想轨道板502一侧移动至最大行程处的时候,缓冲挡杆506在弹性拉绳519作用下最终位于瓶体放置板504靠近向轨道板502的一侧。重复上述动作,直至完成所有输液瓶的装箱。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1