一种智能堆垛及分离装置的制作方法

1.本实用新型涉及产品移送箱移送技术领域,更具体地说,涉及一种智能堆垛及分离装置。

背景技术:

2.通常,在产品被制作完成之后,产品被装入移送箱当中,各个移送箱堆叠一起并集中送往下一加工工序,然后采取人工将堆叠的移送箱一个接一个取出移送箱,并取出移送箱中的产品至加工机器当中。当全部产品取出后,再将空的移送箱重新堆叠搬运。上述移送过程既繁琐,也耗费时间以及人力,久而久之会影响产品生产效率。

3.因此,研发一种操作简单、节省人力且能提高移送效率的智能堆垛及分离装置是一个急需解决的问题。

技术实现要素:

4.有鉴于此,本实用新型提供了一种智能堆垛及分离装置,以解决现有技术中移送过程既繁琐,也耗费时间以及人力的问题。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种智能堆垛及分离装置,包括:

7.分离装置,所述分离装置包括带有第一倾斜移送带的第一框架、第一阻挡组件、分离组件及第一升降组件,所述第一阻挡组件、分离组件沿着移送箱在所述第一倾斜移送带的移送方向设置于所述第一框架中,所述第一升降组件设置于该分离组件一侧;

8.堆叠装置,所述堆叠装置包括第二框架、第二倾斜移送带及堆叠组件,所述第二框架位于所述第一升降组件一侧,所述第二倾斜移送带一端铰接于该第二框架上,该第二倾斜移送带另一端通过第一链轮链条传动机构与第一电机连接,所述堆叠组件对应所述第二倾斜移送带设置于该第二框架相对两端。

9.优选的,所述分离组件包括第一上升单元及连接于该第一上升单元上的第一夹料单元,所述第一上升单元包括第一升降气缸、第一升降座、第二升降气缸、第二升降座,所述第一升降气缸连接于所述第一框架上,该第一升降气缸的气缸轴竖直朝上设置,于该第一升降气缸的气缸轴上连接有所述第一升降座,所述第二升降气缸设置于该第一升降座上,该第二升降气缸的气缸轴竖直朝向设置,于该第二升降气缸的气缸轴上连接有所述第二升降座,所述第一夹料单元设置于该第二升降座上。

10.优选的,所述第一夹料单元包括第一夹料气缸、第一移动座及至少一个第一支撑块,所述第一移动座可移动地设置于所述第二升降座上,该第一移动座上设置有所述第一夹料气缸,于该第一夹料气缸两侧设置有第一支撑块,所述第二升降座上设置有第一挡板,所述第一夹料气缸的气缸轴与该第一挡板连接以用于推动该第一移动座。

11.优选的,所述第一升降组件包括升降移送台及第一驱动电机,所述升降移送台对应所述第一倾斜移送带可上下移动地设置于所述分离组件一侧,所述第一驱动电机设置于

所述第一框架顶部,且该第一驱动电机与所述升降移动台通过第二链轮链条传动机构连接。

12.优选的,所述堆叠组件包括第二上升单元及连接于该第二上升单元上的第二夹料单元,所述第二上升单元包括第三升降气缸及第三升降座,所述第三升降气缸设置于所述第二框架上,于该第三升降气缸的气缸轴上连接有所述第三升降座,所述第二夹料单元设置于该第三升降座上。

13.优选的,所述第二夹料单元包括第二移动座、至少一个第二支撑块及第二夹料气缸,所述第二移动座活动地设置于所述第三升降座上,在该第二移动座上设置有所述第二支撑块,于所述第二支撑块之间设置有所述第二夹料气缸,于该第三升降座上连接有第二挡板,所述第二夹料气缸的气缸轴与所述第二挡板连接。

14.优选的,所述第二框架一侧对应所述第二倾斜移送带设置有输送货架,于该输送货架上倾斜设置有输送带。

15.优选的,所述第二倾斜移送带下表面设置有第二挡料组件,所述第二挡料组件包括第二挡料气缸及第二挡料块,所述第二挡料气缸与该第二倾斜移送带平行,该第二挡料气缸的气缸轴上竖直连接有第三挡料气缸,该第三挡料气缸的气缸轴上连接有所述第二挡料块。

16.本实用新型的有益效果为:本实用新型提供一种智能堆垛及分离装置,包括:分离装置,所述分离装置包括带有第一倾斜移送带的第一框架、第一阻挡组件、分离组件及第一升降组件,所述第一阻挡组件、分离组件沿着移送箱在所述第一倾斜移送带的移送方向设置于所述第一框架中,所述第一升降组件设置于该分离组件一侧;堆叠装置,所述堆叠装置包括第二框架、第二倾斜移送带及堆叠组件,所述第二框架位于所述第一升降组件一侧,所述第二倾斜移送带一端铰接于该第二框架上,该第二倾斜移送带另一端通过第一链轮链条传动机构与第一电机连接,所述堆叠组件对应所述第二倾斜移送带设置于该第二框架相对两端。其中,先通过分离装置将装有产品且堆叠的移送箱一个接一个分开,当操作员将产品从移动箱中完全取出后,再将空的移送箱重新放入堆叠装置进行堆叠,整个分离、堆叠移送箱过程自动化,无需耗费过多的人力,并且能有序按步骤地进行分离、堆叠,相对于传统的分离堆叠过程,本系统操作更加简单可靠,且分离、堆叠效率高,时间短,能满足大批量的产品移送需求,进而提高产品的生产效率。

附图说明

17.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

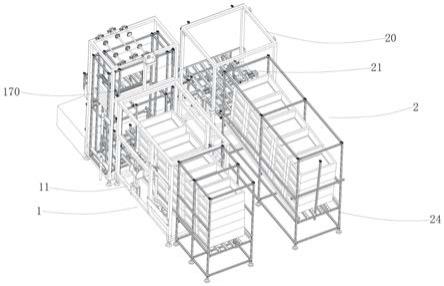

18.图1为本实用新型实施例所提供的智能堆垛及分离装置的结构示意图;

19.图2为本实用新型实施例所提供的分离装置的结构示意图a;

20.图3为本实用新型实施例所提供的分离装置的结构示意图b。

21.图4为本实用新型实施例所提供的堆叠装置的结构示意图a;

22.图5为本实用新型实施例所提供的堆叠装置的结构示意图b。

23.图中:1

‑

分离装置;

ꢀꢀꢀꢀ

10

‑

第一倾斜移送带;

ꢀꢀ

11

‑

第一框架;

[0024]2‑

堆叠装置;

ꢀꢀꢀꢀ

20

‑

第二框架;

ꢀꢀꢀꢀꢀꢀꢀꢀ

21

‑

第二倾斜移送带;

[0025]

120

‑

阻挡气缸;

ꢀꢀ

121

‑

第一连接件;

ꢀꢀꢀꢀꢀ

122

‑

第一转杆;

[0026]

123

‑

阻挡块;

ꢀꢀꢀꢀ

13a0

‑

第一升降气缸;

ꢀꢀ

13a1

‑

第一升降座;

[0027]

13a2

‑

第二升降气缸;13a3

‑

第二升降座; 140

‑

阻挡杆;

[0028]

141

‑

导向套;

ꢀꢀꢀꢀꢀ

142

‑

弹簧;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

‑

导向轮条;

[0029]

160

‑

第一夹料气缸; 161

‑

第一移动座;

ꢀꢀꢀꢀꢀ

162

‑

第一支撑块;

[0030]

163

‑

第一挡板;

ꢀꢀꢀꢀꢀ

170

‑

升降移送台;

ꢀꢀꢀꢀꢀ

220

‑

第三升降气缸;

[0031]

221

‑

第三升降座;

ꢀꢀꢀ

230

‑

第二移动座;

ꢀꢀꢀꢀꢀ

231

‑

第二支撑块;

[0032]

232

‑

第二夹料气缸; 233

‑

第二挡板;

ꢀꢀꢀꢀꢀꢀꢀ

24

‑

输送货架;

[0033]

250

‑

第二挡料气缸; 251

‑

第二挡料块。

具体实施方式

[0034]

参见图1、图2、图3、图4及图5中所示,在一种可选实施例中的智能堆垛及分离装置,包括:

[0035]

分离装置1,所述分离装置1包括带有第一倾斜移送带10的第一框架11、第一阻挡组件、分离组件及第一升降组件,所述第一阻挡组件、分离组件沿着移送箱在所述第一倾斜移送带10的移送方向设置于所述第一框架11中,所述第一升降组件设置于该分离组件一侧;

[0036]

堆叠装置2,所述堆叠装置2包括第二框架20、第二倾斜移送带21及堆叠组件,所述第二框架20位于所述第一升降组件一侧,所述第二倾斜移送带21一端铰接于该第二框架20上,该第二倾斜移送带21另一端通过第一链轮链条传动机构与第一电机连接,所述堆叠组件对应所述第二倾斜移送带21设置于该第二框架20相对两端。

[0037]

具体的,在第一框架11一侧设置有第一入料输送线,该第一入料输送线对应着第一倾斜移送带10设置,且第一入料输送线与第一倾斜移送带10的倾斜角度一致,以保证当装满产品的堆叠移送箱放入至第一入料输送线上时,堆叠移送箱将沿着第一入料输送线、第一倾斜移送带10移送,进而更有利于堆叠移动移动运送。在分离装置1并靠近第一升降组件位置设置有第一出料输送线以用于连接第一升降组件,使第一升降组件将移送箱运至第一出料输送线上出料。

[0038]

在堆叠装置2并靠近第二倾斜移送带21位置设置有第二入料输送线以用于连接第二倾斜移送带21,将空的移送箱放在第二入料输送线中,移送箱会沿着第二入料输送线移送至第二倾斜移送带21上。

[0039]

参见图1、图2、图3中所示,在另一种可选实施例中的智能堆垛及分离装置,所述第一阻挡组件包括至少一个阻挡气缸120、第一连接件121、第一转杆122及阻挡块123,所述阻挡气缸120设置于所述第一框架11上,所述第一转杆122可转动地竖直设置于该第一框架11上,所述阻挡气缸120的气缸轴通过所述第一连接件121与该第一转杆122底部连接,所述阻挡块123套设于该第一转杆122上。

[0040]

具体的,阻挡气缸120的数量有两个,分别相向设置在第一框架11的相对两端,以用于阻挡移送箱两端,限制移送箱进程,以此按顺序且有序地对堆叠移送箱进行分离。在分离过程中,五个移送箱为一组并从下往上依次进行分离。

[0041]

在使用时,堆叠移送箱在第一倾斜移送带10移动,当前一批移送箱甘通过阻挡块

123后,后一批移送箱被推着向前移动,此时,阻挡气缸120的气缸轴收缩,并拉动第一连接件121朝后摆动,进而使第一转杆122顺时针转动,进一步使阻挡块123的阻挡端朝向堆叠移送箱靠近并接触,进而限制移送箱前进;当前一批移送箱分离完成后,阻挡气缸120的气缸轴伸长,并推动第一连接件121朝前摆动,进而使第一转杆122逆时针转动,进一步使阻挡块123的阻挡端从堆叠移送箱上离开,此时堆叠移送箱由于第一倾斜移送带10的关系,继续向前移动进行分离,而后阻挡气缸120按照上述步骤进行往复操作。

[0042]

通过由阻挡气缸120、第一转杆122及阻挡块123配合,进而高效地阻隔堆叠移送箱移送,实现有序分批分离移送箱,并且该第一阻挡组件结构紧凑且简单,生成成本低,配合流畅度高。

[0043]

参见图1、图2、图3中所示,在另一种可选实施例中的智能堆垛及分离装置,所述分离组件包括第一上升单元及连接于该第一上升单元上的第一夹料单元,所述第一上升单元包括第一升降气缸13a0、第一升降座13a1、第二升降气缸13a2、第二升降座13a3,所述第一升降气缸13a0连接于所述第一框架11上,该第一升降气缸13a0的气缸轴竖直朝上设置,于该第一升降气缸13a0的气缸轴上连接有所述第一升降座13a1,所述第二升降气缸13a2设置于该第一升降座13a1上,该第二升降气缸13a2的气缸轴竖直朝向设置,于该第二升降气缸13a2的气缸轴上连接有所述第二升降座13a3,所述第一夹料单元设置于该第二升降座13a3上。

[0044]

具体的,为了实现移送箱沿着自下往上的顺序依次分离,设置第一升降气缸13a0、第二升降气缸13a2配合,进而能使移送箱上升一定高度,且不会对底部将要分离的移送箱造成干扰或影响;并且第一夹料单元夹于底部移送箱的上一个移送箱,以此将堆叠移送箱托高。

[0045]

另外,在分离组件、第一升降组件之间的位置设置有第二阻挡组件,第二阻挡组件包括第一驱动气缸及阻挡杆140,在第一框架11上且位于分离组件、第一升降组件之间,并位于第一倾斜移送带10下方设置有导向套141,阻挡杆140可上下移动地穿设于导向套141中,且阻挡杆140、导向套141之间设置有弹簧142,第一驱动气缸的输出端与该阻挡杆140连接以用于驱动阻挡杆140上下移动并延伸出第一倾斜移动带上表面,进一步阻挡移送箱前进。

[0046]

并且在分离组件、第一升降组件之间的第一框架11上,对应堆叠移送箱设置有导向轮条15以用于方便移送箱上下移送,且为移送箱提供一个依靠支撑,放置堆叠移送箱倾倒。

[0047]

在使用时,五个堆叠移送箱移送至分离组件的位置后被导向轮条15阻挡住,然后第一上升单元控制第一夹料单元上升至自下往上顺序的第二个移送箱位置,并夹紧;第一上升单元持续向上运动,驱动移送箱向上移动,使最底下的移送箱与其余的移送箱分开,并由于第一倾斜移送带10的关系,最底下的移送箱向前滑动,并被第二阻挡组件挡住,当第一升降组件位于上料位置时,第二阻挡组件下行,不再挡住移送箱,使移送箱滑动至第一升降组件中,进而升降出料;而第二阻挡组件重新上行,第一上升单元控制移送箱下行至第一倾斜移送带10上,第一夹料单元松开;第一上升单元再控制第一夹料单元上升至位于上一个的移送箱上,并夹紧;并不断重复上述步骤,直至五个移送箱全部被分离开。

[0048]

通过第一上升单元控制第一夹料单元上下移动,并使第一夹料单元能对堆叠移送

箱进行夹紧松开,以此高效有序且自动化地对堆叠移送箱进行分离,从而提升移送效率,进一步加快产品加工效率。

[0049]

参见图1、图2、图3中所示,在另一种可选实施例中的智能堆垛及分离装置,所述第一夹料单元包括第一夹料气缸160、第一移动座161及至少一个第一支撑块162,所述第一移动座161可移动地设置于所述第二升降座13a3上,该第一移动座161上设置有所述第一夹料气缸160,于该第一夹料气缸160两侧设置有第一支撑块162,所述第二升降座13a3上设置有第一挡板163,所述第一夹料气缸160的气缸轴与该第一挡板163连接以用于推动该第一移动座161。

[0050]

具体的,在第二升降座13a3上设置有第一导轨,在第一移动座161上对应第一导轨设置有第一滑块,第一导轨、第一滑块滑动配合,使第一移动座161能平稳流畅移动,进而使第一夹料单元夹紧移送箱更为之流畅顺利。此外,在第一移动座161上且第一夹料气缸160两侧设置有第一安装座,第一支撑块162安装于第一安装座中,第一支撑块162朝向堆叠移送箱水平延伸出第一移动座161上以此插入至移送箱两侧的凹槽位中,从而支撑起移送箱。一个第一移动座161上的第一支撑块162的数量有两个以此能提升第一支撑块162的支撑能力以及承受能力。

[0051]

参见图1、图2、图3中所示,在另一种可选实施例中的智能堆垛及分离装置,所述第一升降组件包括升降移送台170及第一驱动电机(未示出),所述升降移送台170对应所述第一倾斜移送带10可上下移动地设置于所述分离组件一侧,所述第一驱动电机设置于所述第一框架11顶部,且该第一驱动电机与所述升降移动台通过第二链轮链条传动机构连接。

[0052]

具体的,在初始阶段,升降移送台170位于最底部且与第一倾斜移送带10对接,当移送箱移送至升降移送台170上时,第一驱动电机正向驱动,进而由链轮链条传动机构传动,并使升降移送台170向上移送至第一出料输送线上出料。然后,第一驱动电机方向驱动,进而由链轮链条传动机构传动,使升降移送台170向下移送重新回到初始位置。

[0053]

设置第一升降组件方便抬升移送箱,进而有利于操作员取出移送箱,并且不需要弯腰抬箱,进一步减轻操作员的劳动强度。

[0054]

参见图4、图5中所示,在另一种可选实施例中的智能堆垛及分离装置,所述堆叠组件包括第二上升单元及连接于该第二上升单元上的第二夹料单元,所述第二上升单元包括第三升降气缸220及第三升降座221,所述第三升降气缸220设置于所述第二框架20上,于该第三升降气缸220的气缸轴上连接有所述第三升降座221,所述第二夹料单元设置于该第三升降座221上。

[0055]

具体的,为了实现移送箱自下往上依次堆叠,设置第二上升单元与第二夹料单元配合,第二夹料单元夹紧最底层的移送箱,然后第二上升单元驱动着第二夹料单元向上移动,进而可以一个接一个堆叠移送箱,当堆叠满五个孔的移送箱后,通过第二倾斜移送带21倾斜将移送箱送至后续输送货架上。

[0056]

在使用时,第二倾斜移送带21由倾斜状态转为水平状态,将单个移送箱从第二入料输送线放入,移送箱移至堆叠组件位置,第二上升单元根据移送箱高度调节第二夹料单元的位置,使第二夹料单元对准最低端的移送箱设置,并夹紧移送箱;第二上升单元控制第二夹料单元上升,使移送箱持续上升并下方能容纳另一个移送箱为止;第二倾斜移送带21由水平状态转为倾斜状态,将另一单个移送箱放入第二入料输送线,且移送箱移至堆叠组

件位置;第二倾斜移送带21由倾斜状态继续转为水平状态,第二上升单元控制第二夹料单元下降,使位于上端的移送箱堆叠入刚放入的移送箱上端,从而完成两个移送箱的堆叠,重复上述过程直至五个移送箱堆叠。

[0057]

参见图4、图5中所示,在另一种可选实施例中的智能堆垛及分离装置,所述第二夹料单元包括第二移动座230、至少一个第二支撑块231及第二夹料气缸232,所述第二移动座230活动地设置于所述第三升降座221上,在该第二移动座230上设置有所述第二支撑块231,于所述第二支撑块231之间设置有所述第二夹料气缸232,于该第三升降座221上连接有第二挡板233,所述第二夹料气缸232的气缸轴与所述第二挡板233连接。

[0058]

具体的,在第三升降座221上设置有第二导轨,在第二移动座230上对应第二导轨设置有第二滑块,第二导轨、第二滑块滑动配合,使第二移动座230能平稳流畅移动,进而使第二夹料单元夹紧移送箱,使其移动流畅顺利。此外,在第二移动座230上且第二夹料气缸232两侧设置有第二安装座,第二支撑块231安装于第二安装座中,第二支撑块231朝向堆叠移送箱水平延伸出第二移动座230上以此插入至移送箱两侧的凹槽位中,从而支撑起移送箱。一个第二移动座230上的第二支撑块231的数量有两个一次能提升第二支撑块231的支撑能力以及承受能力。

[0059]

参见图4、图5中所示,在另一种可选实施例中的智能堆垛及分离装置,所述第二框架20一侧对应所述第二倾斜移送带21设置有输送货架24,于该输送货架24上倾斜设置有输送带。具体的,通过设置输送带鱼第二倾斜移送带21对接,使堆叠移送箱再堆叠完成后能集中排列收集在输送货架24上,方便使用及搬运。

[0060]

参见图4、图5中所示,在另一种可选实施例中的智能堆垛及分离装置,所述第二倾斜移送带21下表面设置有第二挡料组件,所述第二挡料组件包括第二挡料气缸250及第二挡料块251,所述第二挡料气缸250与该第二倾斜移送带21平行,该第二挡料气缸250的气缸轴上竖直连接有第三挡料气缸,该第三挡料气缸的气缸轴上连接有所述第二挡料块251。

[0061]

具体的,当第二倾斜移送带21倾斜时,第二挡料气缸250驱动第二挡料块251朝向第二入料输送线移动,此时第三挡料气缸的气缸轴处于收缩状态,第二挡料块251没有凸出第二倾斜移送带21的上表面,当移送箱滑落时,移送箱一端划过第二挡料块251,然后第三挡料气缸驱动第二挡料块251向上移动,使第二挡料块251凸出于第二倾斜移动带的上表面,从而阻挡移送箱前进。

[0062]

本实用新型提供一种智能堆垛及分离装置,包括:分离装置1,所述分离装置1包括带有第一倾斜移送带10的第一框架11、第一阻挡组件、分离组件及第一升降组件,所述第一阻挡组件、分离组件沿着移送箱在所述第一倾斜移送带10的移送方向设置于所述第一框架11中,所述第一升降组件设置于该分离组件一侧;堆叠装置2,所述堆叠装置2包括第二框架20、第二倾斜移送带21及堆叠组件,所述第二框架20位于所述第一升降组件一侧,所述第二倾斜移送带21一端铰接于该第二框架20上,该第二倾斜移送带21另一端通过第一链轮链条传动机构与第一电机连接,所述堆叠组件对应所述第二倾斜移送带21设置于该第二框架20相对两端。其中,先通过分离装置1将装有产品且堆叠的移送箱一个接一个分开,当操作员将产品从移动箱中完全取出后,再将空的移送箱重新放入堆叠装置2进行堆叠,整个分离、堆叠移送箱过程自动化,无需耗费过多的人力,并且能有序按步骤地进行分离、堆叠,相对于传统的分离堆叠过程,本系统操作更加简单可靠,且分离、堆叠效率高,时间短,能满足大

批量的产品移送需求,进而提高产品的生产效率。

[0063]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用的精神或范围的情况下,在其它实施例中实现。因此,本实用将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1