对用于制造或包装消费品的自动机器的可移动操作构件进行设置的方法与流程

对用于制造或包装消费品的自动机器的可移动操作构件进行设置的方法

1.相关申请的引证

2.本专利申请要求于2019年9月10日提交的意大利专利申请第102019000015950号的优先权,其全部内容通过引证并入本文。

技术领域

3.本发明涉及一种对用于制造或包装消费品的自动机器的可移动操作构件进行设置的方法。

4.有利地,本发明的应用领域是但不限于制造香烟包装的自动包装机器以及用于控制该自动包装机器的方法,以下公开将明确参考这种自动包装机器但不丧失通用性。

背景技术:

5.自动包装机器包括多个可移动操作构件,这些可移动操作构件作用在消费品(例如香烟包装、食品、吸湿性卫生制品等)上,以便改变消费品的形状、结构或位置。可移动操作构件通常是不同形状和尺寸的机械部件,这些机械部件适于加工消费品并且在大多数情况下通过电动机或气动缸致动。

6.在自动机器的初始启动期间,由于机械部件的不同的组装方法和正常公差,为了实现高加工精度,通常需要对可移动操作构件进行设置(即,需要进行校准、锉削、填隙或同步化的操作),对于自动机器的正常运行而言,这些操作是必须的。在没有这种设置的情况下,产品在大多数情况下将不满足期望的精度规范,这是因为由于可移动操作构件的运动曲线将无法精确地对应于在自动机器的设计阶段中开发的曲线,所以产品将不满足与客户商定的质量规范。

7.目前,这些操作是由技术专家直接在现场进行的。这些技术人员插入垫片和/或(通过锉削、铣削、切割)对一些部分进行修改,以便允许可移动操作构件(或机器的末端关联结构)以期望的精度执行所需的加工。

8.这些操作的可重复性差(每个自动机器是根据可用部件的组装和/或结构缺陷来特定修改的)使得自动机器之间或自动机器的部件之间存在无数变化,而这些自动机器或自动机器的部件原本应当是相同的。

9.此外,因为属于自动机器的不同电动机的主要协调形式迄今为止一直都是纯机械的,所以技术人员作用在其上的机械部件通常是机械部件(具体地具有运动学区段)。

10.最后,还由于加工部件的机械性质,该设置活动很少被记录和/或共享,从而导致在解决后续故障时和在为获得这种自动机器的客户提供售后支持时浪费大量时间。

11.文件jp h1179117描述了一种机器,该机器通过一种方法在避免待包装的材料被损坏的同时使包装材料适应多种尺寸,在该方法中,单独地控制用于使推动件向前移动的驱动源以及用于沿着供应表面运输被切割的包装片材的驱动源。

技术实现要素:

12.本发明的目的是提供一种对用于制造或包装消费品的自动机器的可移动操作构件进行设置的方法,该方法至少部分地消除了上述缺点,并且同时实施起来容易且经济。

13.根据本发明,提供了一种如在所附权利要求中要求保护的对用于制造或包装消费品的自动机器的可移动操作构件进行设置的方法。还提供了一种适于实施上述方法的机器。

14.权利要求描述了本发明的优选实施例并且构成本说明书的组成部分。

附图说明

15.现在将参考附图描述本发明,这些附图示出了非限制性实施例,在附图中:

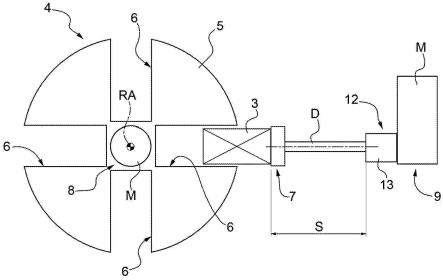

16.图1是用于制造包装的自动包装机器的立体示意图;

17.图2是图1所示的自动机器的示意性局部侧视图,其中示出的两个可移动操作构件处于第一构造;

18.图3是图2所示的部分处于第二构造的示意性侧视图;

19.图4示意性地示出了图1所示的机器的部分的结构和连接;

20.图5示出了与该方法的一般步骤有关的可能的流程图以及这些步骤是如何彼此联系起来的;以及

21.图6示意性地示出了自动机器的界面的与图2和图3所示的部分相关的可能屏幕。

具体实施方式

22.图1示出了用于制造烟草工业的制品的自动机器1,具体地用于将透明外包装施加至香烟包装的自动包装机器1。

23.自动机器1包括框架2,在该框架上安装有多个可移动操作构件(诸如夹具、滚筒、推动件等),这些可移动操作构件执行用于制造和/或包装消费品的操作(在图1所示的非限制性实施例中,这些消费品是香烟的包装3)。

24.具体地,自动机器1包括包裹单元4,该包裹单元设置有多个可移动操作构件,每个可移动操作构件都通过对应的电动机(或通过任何种类的致动装置)来移动。

25.在图2和图3所示的非限制性实施例中,包裹单元4包括两个可移动操作构件:可移动轮5,以可围绕中央旋转轴线ra旋转的方式安装并且设置有适于接收香烟的包装3的腔室6(具体地凹部);以及推动件7,适于将香烟的包装3推动到可移动轮5的腔室6中。因此,由于可移动轮5和推动件7在包装3上进行加工动作(运动),所以可移动轮和推动件是可移动操作构件。

26.在图2和图3所示的非限制性实施例中,自动机器1的包裹单元4还包括两个电致动器系统8和9。具体地,两个电致动器系统8和9是两个电动机m。电致动器系统8联接至轮5以使轮5围绕旋转轴线ra旋转,并且该电致动器系统连接至静态电流转换器(已知且未示出),该静态电流转换器控制电致动器系统8以(通过未示出的插设的减速器)使轮5旋转。电致动器系统9联接至推动件7,以使推动件7沿着方向d以线性方式移动预定冲程s(图2和图3),并且该电致动器系统连接至控制电致动器系统9的另一静态电流转换器(已知且未示出)。具体地,电致动器系统8和9通过插设的运动传递系统12连接到可移动操作构件,即,连接至轮

5和推动件7(例如,在推动件7的情况下,减速器13连接至将圆周运动转换成线性运动的螺纹件或铰接式四边形连杆,或者,在轮5的情况下,诸如行星齿轮的减速器使轮5以与电动机m完全不同的速度运动)。

27.在未示出的其他非限制性情况下,运动传递系统12是任何能够将运动从电致动器系统8和9传递至对应的可移动操作构件(在图2和3所示的实施例中:轮5和推动件7)的装置,例如:机械凸轮、齿条、曲柄机构、运动学链、平行连杆等。

28.根据优选且非限制性的实施例,电致动器系统8和9是无刷的。具体地,静态电流转换器是驱动器,该驱动器基于所期望的方法来控制待供应至相应的电致动器系统8和9的电流的量,并且因此控制所述电动机m。

29.自动机器1还包括构造成控制电致动器系统8和9的控制单元14(图1)。

30.自动机器1有利地包括界面装置15(在图1中示出),该界面装置构造成允许操作者o改变可移动操作构件(例如,轮5和推动件7)的运动。具体地,界面装置15包括屏幕10;更确切地说,屏幕10是触摸屏。

31.在图2所示的非限制性情况下,推动件7的冲程s不足以使包装3完美地插入腔室6的内部(在图2中,出于图示的目的,放大了冲程s的不足,应注意,这种差值可以为十分之一毫米的量级)。在使用中,这种情况可能导致在轮5的旋转期间损失包装3以及/或者包装3自身损坏。冲程s可能由于多种因素而受限,这些因素诸如包裹单元4的一个部分(推动件7、轮5、电动机m、推动件的杆或活塞等)的错误组装或所述部分的错误加工。在这种情况下,为了使推动件7的设置加速,操作者o与界面装置15交互,以便修改电动机m的使推动件7移动的运动曲线,而不是插入(固定和/或焊接)垫片以便使包装3完全插入到凹部6中并且也不是让设计者来改变推动件7的运动规律。由此,在通过界面装置15修改运动曲线后,冲程s就使得包装3完全进入到凹部6中,如图3所示。具体地,无论运动传递系统12如何,操作者o都通过输入期望增加的推动件7的冲程s的值来修改电致动器系统9的电动机m的运动曲线。

32.显然,本说明还适用于不同于所列举的可移动操作构件的运动由操作者o通过界面装置15(对可移动操作构件所属的级别进行操作而不对致动器系统所属的级别进行操作)而进行校正的情况的其他情况。例如,其他情况可以是在腔室6内压缩包装3的冲程s过大、轮的旋转不精确等。

33.根据图4所示的非限制性实施例,控制单元14连接到界面装置15,以允许操作者o与所述控制单元14交互。具体地,控制单元14包括(或连接至)存储器11,在该存储器中保存有自动机器1的可移动操作构件在使用时将执行的运动曲线。

34.有利地但并非必须地,自动机器1包括计算单元26,该计算单元连接至控制单元14并且构造成基于由操作者o通过界面装置15提供的改变来计算改变的运动曲线。具体地,自动机器的电动机m然后将通过控制单元14来实行这种改变后的曲线。

35.图5示出了表示根据本发明的方法的非限制性实施例的流程图。

36.在图5所示的流程图中,使用了惯例,根据该惯例,椭圆块指示图表的开始或结束,矩形块指示通用指令,并且放置在分叉处的菱形块是包含逻辑条件的决策块,该逻辑条件确定流程将采取的方向。具体地,在决策块处,如果满足逻辑条件,则图表的流程在由复选标记符号“√”指示的方向上分叉;否则,如果不满足该条件,则流程图在由符号

“×”

标记的方向上分叉。

37.该方法包括步骤16:限定通过其在制品(即,在包装3上)上执行至少一个加工动作的可移动操作构件(例如,推动件7)的运动曲线fp(在图6中示出)。具体地,步骤16在自动机器1的设计过程中执行并且限定用于计算在末端关联结构(即,在期望移动的可移动操作构件上)上实施的曲线fp的规范。

38.为了使推动件以期望的运动曲线移动,该方法包括随后的步骤17:限定电致动器系统9的运动曲线sp使其对应曲线fp。具体地,电致动器系统9通过运动传递系统12机械地连接到可移动操作构件(即,推动件7)并且使可移动操作构件按照运动曲线fp移动。换言之,在步骤17期间,限定电致动器系统9(即,电动机m)须遵从的运动曲线sp以使推动件7(即,在这个非限制性情况下,可移动操作构件,即,运动学链的末端关联结构)按照曲线fp移动。

39.根据图6中示出的非限制性实例,运动曲线fp对应于推动件7沿图2中示出的冲程s的位置(纵坐标轴)相对于参考点(横坐标轴)的变化,并且为了使推动件按照曲线fp移动,必须执行与电致动器系统9的电动机m的位置中的变化相对应的运动曲线sp。

40.根据诸如图6中示出的实例的非限制性实例,运动曲线fp描述了图2中示出的包裹单元的推动件7的运动。具体地,曲线具有前进的初始步骤、具有恒定位置的中间步骤和后退的最终步骤。

41.方法还有利地包括步骤18:确定在制品(包装3)的加工过程中由可移动操作构件(例如,推动件7)导致的可能缺陷。换言之,在该步骤期间,检查可移动操作构件是否正确运行。在这个步骤期间,在没有遇到缺陷的情况下,该方法以包装3的制造顺利进行的步骤30结束。

42.有利地,在步骤18期间,在确定制品的加工过程中存在缺陷的情况下,该方法包括随后的步骤19:通过自动机器1的界面装置15并且基于包装3的加工过程中的可能缺陷来校正运动曲线fp,以获得可移动操作构件(即,推动件7)的改变后曲线mfp(图6)。这样,可以重点关注可移动操作构件的运动曲线,由此使得任务与运动传递系统12的机械结构不相关。

43.根据图5所示的非限制性实施例,该方法包括步骤20:通过控制单元14计算可移动操作构件(例如,推动件7)的改变后曲线mfp的逆向运动学值,以获得要对电致动器系统9实行的对应的改变后曲线msp。具体地,逆向运动学值被估值并且同时计算插设的运动传递系统12(例如减速器13)。由此,操作者执行推动件7的运动曲线fp的校正(例如,如在图2中示出的情况下,通过增加推动件7的冲程)实际上是执行电致动器系统9的运动曲线sp的校正(在使用中,主动地移动推动件7)。

44.有利地但并非必须地,该方法包括随后的改变控制的步骤21,以控制电致动器系统9,从而执行对应的改变后曲线msp。由此,电致动器系统9通过插设的运动传递系统12使推动件7以期望且正确的改变后曲线mfp移动。

45.有利地但并非必须地,确定可能缺陷的步骤18和/或校正这种缺陷的步骤是由自动机器1的操作员o使用所述自动机器1的界面装置15进行的。由此,相对于现有技术的操作者必须机械地加工自动机器1的部件或将问题提交给设计者(具体地计算部分的设计者)的情况,可移动操作构件的设置更快。

46.有利地但并非必须地,在校正运动曲线fp的步骤19后(更确切地,在改变电致动器系统9的控制的步骤21后)重复确定可能缺陷的步骤18。具体地,在执行了校正曲线fp的步

骤19后,如果由可移动操作构件(例如,推动件7)进行的运动曲线mfp令人满意(如图3所示,包装3全部都进入腔室6内部),则随后进行分析步骤27,以行进到步骤30(其中包装3的制造继续进行),而如果曲线mfp不令人满意(推动件7没有以准确的方式将包装3推动到腔室6中),则步骤18、19和27被反复地重复,直到通过设定可移动操作构件实现期望的性能。

47.有利地但并非必须地,运动曲线fp和对应的运动曲线sp包括至少一个工作阶段wp(可移动操作构件运行)和至少一个恢复步骤rp(可移动操作构件静止),在恢复步骤期间发生改变控制的步骤21。由此,控制曲线fp改变成曲线mfp的校正避免了干扰电致动器系统9(即,电动机m)的运动。

48.有利地但并非必须地,该方法包括步骤22:识别运动曲线fp的一个或多个节点k。这些节点中的至少一些节点可以通过界面装置15来改变,更精确地说,通过操作者o来改变。

49.具体地,通过在节点k处改变可移动操作构件的位置的值来进行校正曲线fp的步骤19。

50.根据非限制性实施例(诸如图6中所示的实施例),运动曲线fp包括至少一个线性函数段lf。

51.可替代地或另外地,运动曲线fp包括至少一个多项式函数段pf(例如,大于或等于五次的多项式,大于或等于三次的b样条

…

)。具体地,节点k是这些功能段lf和pf的拐点或连接点。

52.有利地但并非必须地,该方法包括步骤23:限定容许区间i以限制每个节点k的改变。

53.根据非限制性实施例(诸如图6中示出的实施例),容许区间i是线性的并且在纵坐标轴(末端关联结构操作构件)上包括上限ul和下限ll。选择区间i(因此上限ul和下限ll)以遵守由系统指定的边界条件,以便避免机械碰撞或对自动机器1和/或操作者o造成危险。

54.根据未示出的其他非限制性实施例,容许区间i是线性的并且在横坐标轴(参考点)上包括上限ul和下限ll。选择区间i(因此上限ul和下限ll)以便遵守由系统指定的边界条件,以便避免机械碰撞或对自动机器1和/或操作者o造成危险。

55.根据未示出的另外的非限制性实施例,容许区间i具有圆形形状,该圆形形状的中央是节点k。

56.有利地但并非必须地,在计算逆向运动学值的步骤20之前,控制单元14(在图6中示出的步骤24中)检查可移动操作构件的运动曲线fp的所有节点k是否均位于对应的容许区间i内。在有节点k位于区间i之外的情况下,步骤再次从步骤24移动到步骤19,以使得可能的插入值被容许区间i包括。

57.有利地但并非必须地,该方法包括步骤25:收集与校正运动曲线fp的步骤19相关的多个数据项(例如,哪些变量已经改变和改变的程度)。具体地,多个数据项目用于在设计机器1的阶段中进行运动曲线fp的校正和/或理解可能的计算误差。由此,可以识别由于添加机械部件而引起的可能的误差或者与运动曲线fp的设计或计算相关的误差。

58.在一些有利的但非限制性的情况中,多个收集的数据项用于人工智能系统的训练。具体地,通过决策树算法来分析多个收集的数据项,以在要类似地校正具有相似部件的多个自动机器1的情况下,识别可能的要在设计阶段中立即实施的改进。

59.根据一些非限制性实施例,改变控制的步骤21在自动机器1静止时发生。由此,能够确保操作者o更加安全,操作者在每次改变自动机器之后控制自动机器的有效性。

60.根据其他非限制性实施例,改变控制的步骤21在自动机器1运行时发生。由此,可以加速可移动操作构件(例如推动件7)的设置。

61.有利地但并非必须地,运动曲线fp和运动曲线sp与主曲线mp具有凸轮关系(cam relation)。表述“具有凸轮关系”应理解为运动曲线fp和sp以可即时修改的关系连接至参考曲线(主曲线mp)。换言之,该词语旨在表示,例如,针对主曲线mp的每个位置来限定可移动操作构件(推动件7)的对应位置(并且因此间接地限定电致动器系统9的对应位置)。主曲线mp因此通过节点与可移动操作构件的运动曲线fp相关。这种关系对于保持自动机器的所有可移动操作构件同步是有用的,这些可移动操作构件直接或间接地连接至所述主轴线,这些可移动操作构件不仅在标准操作期间,而且在自动机器1的加速和减速阶段中(具体地在制品的生产的开始和结束时)也遵从该主轴线。

62.在一些非限制性情况下,主曲线mp是物理轴线的曲线,例如驱动滑轮或轮。在其他非限制性情况中,主曲线mp是虚拟轴线的曲线。

63.在图6中,横坐标轴对应于主曲线mp的位置并且纵坐标轴对应于末端关联结构(即,例如推动件7的可移动操作构件)的位置。具体地,横坐标轴具有以度数为单位的数值,其中,一圈(360

°

)对应于机器周期,而纵坐标轴的数值以mm为单位。因此,在图6所示的非限制性实施例中,曲线fp和mfp指示以mm为单位的推动件7沿着冲程s的位置。

64.在使用中,在确定制品的加工过程中的缺陷后(例如,在确定冲程s过短后),操作者o通过界面装置15与控制单元14交互,以便改变节点k的位置并且因此改变运动曲线fp的形状。在图6所示的非限制性实施例中,操作者o通过规定在对应主曲线从180

°

到220

°

的位置时,推动件的位置向上移动3mm(因此,推动件的位置从运动曲线fp映射的59mm转变到运动曲线mfp的62mm)来改变节点k的位置。由此,操作者o通过指定改变后曲线mfp来改变运动曲线fp。在完成该步骤后,计算单元26计算出电致动器系统9的电动机m的对应的改变后曲线msp(在图6中以实例示出,并且该曲线与曲线fp的尺寸大小不同)。具体地,应当指出的是,在图6所示的非限制性实施例中,操作者仅可以改变写在白框中的某些参数,而不能改变包含在阴影框中的其他参数,这是因为它们将损害机器1或操作者o的安全性(例如,由于可能的机械碰撞)。

65.有利地但并非必须地,界面装置15仅允许操作者o改变节点k的一部分(即,被包括在块34中的节点,可以在改变这些节点的量级的同时始终确保自动机器1适当运行),并且不允许改变被包含在块35中的值,这些值表示用于制品的校正加工的必要约束。

66.根据一些非限制性实施例,主曲线mp是线性曲线。具体地,在标准操作期间,主曲线mp是具有恒定速度的运动曲线。

67.根据非限制性实施例(诸如图6中所示的实施例),运动曲线fp和运动曲线sp是位置曲线。

68.根据未示出的另外的非限制性实施例,运动曲线fp和运动曲线sp是速度曲线。

69.可替代地或附加地,运动曲线fp和运动曲线sp具体说明扭矩曲线。

70.在其他非限制性情况下,主曲线mp是时间流。例如,在这样的情况下,运动曲线fp、sp、mfp和msp是速度曲线。

71.有利地但并非必须地,自动机器1构造成进行上文所描述的方法。

72.尽管以上描述的本发明特别参照了精确的实施例示例,但本发明不应被解释为受限于该实施例示例,而对本领域的普通技术人员而言显而易见的所有变型、修改或简化都落入本发明的范围内,例如:添加另外的致动器、除了烟草行业的包装机器之外的其他类型的自动机器、不同形状的运动曲线、不同顺序的方法步骤、不同数量的电动机等。

73.本发明具有多个优点。

74.首先,本发明能够直接在现场并且在短时间内执行可移动操作构件的设置,而无需诸如垫片的材料的花费和诸如钻头、铣床、锉刀等的工具的消耗。

75.此外,上述方法能够识别和计算基本相似的但由于可用部件的组装和/或结构缺陷而经历不同设置的不同自动机器之间的差异。

76.最后,本发明能够记录和共享关于可移动操作构件的设置的多个数据项,并且因此能够远程地和/或在数字系统的帮助下理解机器设计期间是否存在错误以及如何潜在地解决错误。

77.根据本发明的程序的其他优点涉及售后支持的改进。例如,如果可移动操作构件逐渐受到磨损和撕裂,则机器操作者可基于他看到或识别的内容自主地改变机器的运动曲线,由此,本发明避免了自动机器的部件的立即更换和/或为客户派遣技术人员的必要性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1