一种全自动式智能PCB拆装系统及使用方法与流程

一种全自动式智能pcb拆装系统及使用方法

技术领域

1.本发明涉及一种pcb拆装系统,涉及pcb拆装系统技术领域,具体涉及一种全自动式智能pcb拆装系统及使用方法。

背景技术:

2.在智能制造兴起的时代,快速/高效/准确/低成本的产品生产是各个企业所追求的目标,自动式pcb拆装装置能够以数倍于人工的工作效率,极大的提高产能。针对现有技术存在以下问题:1、在smt产线上,需要一名工人将光板pcb与bot治具进行扣合并装框,以及将半成品pcb与top治具进行扣合并装框;2、在smt产线上,需要一名工人将从产线上流出的半成品pcb和bot治具进行拆分,以及将成品pcb和top治具进行拆分。

技术实现要素:

3.本发明提供一种全自动式智能pcb拆装系统及使用方法,其中一种目的是为了具备自动进行各种成品或半成品pcb与bot治具扣合并装框功能,解决人工操作的问题;其中另一种目的是为了解决工人将从产线上流出的半成品pcb和bot治具进行拆分的问题,以达到自动化效果。

4.为解决上述技术问题,本发明所采用的技术方案是:第一方面,本发明提供一种全自动式智能pcb拆装系统,包括底座框架和型材框架,所述型材框架固定安装于底座框架上表面,所述底座框架上表面左上角固定设置有可调进料双轨道组件,所述底座框架上表面设置有成品出料轨道,所述底座框架上表面中间位置上端设置有一号组拆板器,所述一号组拆板器下方设置有二号组拆板器,所述一号组拆板器右侧设置有扫码组件一,所述扫码组件一右侧设置有机器人系统一,所述底座框架右上角外部设置有控制台一,所述可调进料双轨道组件下方设置有裸板组件下料轨道,所述裸板组件下料轨道右侧设置有半成品治具上料升降机构,所述半成品治具上料升降机构右侧设置有机器人系统二,所述半成品治具上料升降机构上方设置有扫码组件二,所述裸板组件下料轨道下方设置有pcb板组件框,所述底座框架左下角外部设置有pcb板组件框上下料升降机构,所述pcb板组件框上下料升降机构下方设置有料框接驳台,所述半成品治具上料升降机构右侧设置有裸板上料升降机构,所述裸板上料升降机构右侧设置有成品治具上料升降机构,所述成品治具上料升降机构右侧设置有翻板器,所述翻板器右侧设置有半成品组件下料轨道,所述底座框架左下角外部设置有控制台二。

5.本发明技术方案的进一步改进在于:所述一号组拆板器包括有拆板器,所述拆板器上表面中心位置设置有带弹簧卡扣治具,所述拆板器上表面左右两侧设置有治具限位块,所述拆板器下表面左右两侧设置有气缸垫板,所述气缸垫板右侧设置有限位气缸,所述治具限位块外侧设置有左右拨爪,所述带弹簧卡扣治具上表面左上角设置有传感器,所述

带弹簧卡扣治具后端设置有对中限位气缸。

6.本发明技术方案的进一步改进在于:所述机器人系统一包括有吸盘安装件,所述吸盘安装件下表面设置有吸嘴组件,所述吸盘安装件上表面左右两侧设置有激光安装件,所述激光安装件内部表面设置有激光测距传感器,所述吸盘安装件上表面中心设置有吸盘过渡件。

7.本发明技术方案的进一步改进在于:所述pcb板组件框上下料升降机构包括有pcb组件框上下料升降机构限位机构,所述pcb组件框上下料升降机构限位机构下方设置有pcb组件框上下料升降机构输送带,所述pcb组件框上下料升降机构输送带下方设置有pcb组件框上下料升降机构。

8.本发明技术方案的进一步改进在于:所述料框接驳台包括有接驳台上输送带,所述接驳台上输送带下方设置有接驳台下输送带,所述料框接驳台下方设置有接驳台框架地脚组件。

9.本发明技术方案的进一步改进在于:所述翻板器包括有气缸底板,所述气缸底板右侧设置有气缸支架,所述气缸支架上端右侧设置有翻转气缸,所述翻转气缸右侧设置有翻板,所述翻板右侧设置有吸盘固定板,所述吸盘固定板上表面设置有吸盘。

10.第二方面,本发明提供一种全自动式智能pcb拆装系统使用方法,包括有pcb裸板与治具的自动装配方法、pcb半成品与治具的拆装方法和pcb成品与带治具的拆卸方法。

11.本发明技术方案的进一步改进在于:所述pcb裸板与治具的自动装配方法包括有以下步骤:步骤一:通过所述机器人系统二来控制机头吸盘组件,从所述半成品治具上料升降机构顶部吸取治具,通过所述机器人系统二的移动将该治具放置在二号组拆板器位置上,通过所述拆板器顶面上的限位气缸及治具限位块限定位置,再用所述机器人系统二从裸板上料升降机构上吸取pcb裸板,经视觉模块,对pcb裸板进行位置校正,然后将pcb裸板放到预先准备好的治具上,对所述拆板器底面安装的限位气缸给出动作信号拨动治具上的气动弹簧卡扣机构,实现对pcb板的自动对中锁紧,从而完成pcb裸板的装配工作;步骤二:通过程序延时设置,所述拆板器上的限位气缸松开,再用所述机器人系统二的吸盘装置将装配好的pcb裸板组件放置到裸板组件下料轨道上,经由所述裸板组件下料轨道进入pcb板组件框内,利用pcb板组件框上下料升降机构和料框接驳台可实现裸板组件在料框中的堆放以及料框的接驳等功能,并且为了方便接驳,该接驳台设置为双层结构,满足不同工况下的使用要求。

12.步骤三:扫码,将装配好的裸板和治具用所述扫码组件二进行扫码记录,以便后续查询。

13.本发明技术方案的进一步改进在于:所述pcb半成品与治具的拆装方法包括有以下步骤:步骤一:pcb半成品和治具拆开:pcb半成品(带治具)可经所述可调进料双轨道组件由上级加工设备进入该设备,利用所述机器人系统二将半成品吸取放置在二号组拆板器上,通过控制系统对所述二号组拆板器上的气动装置给出动作信号,将半成品和治具之间的弹簧卡扣松开;步骤二:半成品翻转:通过所述机器人系统一吸盘装置从一号组拆板器上吸取pcb

半成品,经由视觉模块,对pcb半成品进行位置校正后放置到所述翻板器上,这时,所述翻板器上的传感器发出指令,所述吸盘开始动作并固定pcb半成品,利用延时控制程序,所述翻板器执行旋转动作到指定位置,成功将半成品翻面备用。

14.步骤三:准备成品治具:利用所述机器人系统一从成品治具上料升降机构上吸取治具,bot面向上,放置在所述拆板器上,利用传感器的信号指示,对该治具执行自动限位固定动作。

15.步骤四:半成品组件的装配:利用延时程序,适时松开所述翻板器上的吸盘装置,用所述机器人系统一的吸盘装置将翻面后的半成品,经视觉模块校正位置后,放置在事先已固定在所述一号组拆板器上的成品治具上,根据传感器发出的信号,执行锁紧卡死动作,完成翻面后的pcb半成品和成品治具的装配。

16.步骤五:扫码:将装配好的半成品组件用所述扫码组件一扫码记录,以便查询。

17.步骤六:半成品组件搬送:将半成品组件用所述机器人系统一放到半成品组件下料轨道上,再利用所述pcb板组件框、pcb板组件框上下料升降机构和料框接驳台实现半成品组件在料框的堆放以及料框接驳等功能。

18.本发明技术方案的进一步改进在于:所述pcb成品与带治具的拆卸方法包括有以下步骤:成品组件经由所述可调进料双轨道组件进入该设备后,利用所述机器人系统二将成品组件吸取放置到一号组拆板器上,进行成品和治具的拆卸,再由所述机器人系统一将成品吸取放到成品出料轨道上,流入下一级加工设备,被拆开的成品也需要进行扫码记录。

19.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:1、本发明提供一种全自动式智能pcb拆装系统及使用方法,该方案可实现pcb与治具的全自动拆装,完全替代人工工序。

20.2、本发明提供一种全自动式智能pcb拆装系统及使用方法,该发明采用视觉系统对pcb进行精确定位,保证扣合准确率。

21.3、本发明提供一种全自动式智能pcb拆装系统及使用方法,该发明采用良率检测对已扣合完成的设备进行检测,未扣合到位的物料进行提示及报警。

22.4、本发明提供一种全自动式智能pcb拆装系统及使用方法,该发明紧凑的上下料模组和收料结构及工艺满足了高效生产效率及空间要求。

附图说明

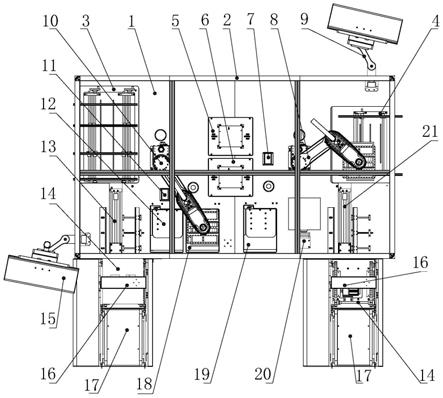

23.图1为本发明的结构示意图;图2为本发明的拆板器剖面结构示意图;图3为本发明的拆板器上视结构示意图;图4为本发明的吸盘组件侧面结构示意图;图5为本发明的吸盘组件上面结构示意图;图6为本发明的pcb组件料框示意图;图7为本发明的翻板器结构示意图。

24.图中:1、底座框架;2、型材框架;3、可调进料双轨道组件;4、成品出料轨道;5、一号组拆板器;6、二号组拆板器;7、扫码组件一;8、控制台一;9、机器人系统一;10、机器人系统二;11、扫码组件二;12、半成品治具上料升降机构;13、裸板组件下料轨道;14、pcb板组件

框;15、控制台二;16、pcb板组件框上下料升降机构;17、料框接驳台;18、裸板上料升降机构;19、成品治具上料升降机构;20、翻板器;21、半成品组件下料轨道;51、拆板器;52、治具限位块;53、限位气缸;54、左右拨爪;55、传感器;56、带弹簧卡扣治具;57、气缸垫板;58、对中限位气缸;91、吸盘安装件;92、激光安装件;93、激光测距传感器;94、吸盘过渡件;95、吸嘴组件;161、pcb组件框上下料升降机构限位机构;162、pcb组件框上下料升降机构输送带;163、pcb组件框上下料升降机构;171、接驳台上输送带;172、接驳台下输送带;173、接驳台框架地脚组件;201、翻转气缸;202、气缸支架;203、翻板;204、吸盘固定板;205、气缸底板;206、吸盘。

具体实施方式

25.下面结合实施例对本发明做进一步详细说明:实施例1如图1

‑

7所示,本发明提供了一种全自动式智能pcb拆装系统,包括底座框架1和型材框架2,型材框架2固定安装于底座框架1上表面,底座框架1上表面左上角固定设置有可调进料双轨道组件3,底座框架1上表面右上角设置有成品出料轨道4,底座框架1上表面中间位置上端设置有一号组拆板器5,一号组拆板器5下方设置有二号组拆板器6,一号组拆板器5右侧设置有扫码组件一7,扫码组件一7右侧设置有机器人系统一9,底座框架1右上角外部设置有控制台一8,可调进料双轨道组件3下方设置有裸板组件下料轨道13,裸板组件下料轨道13右侧设置有半成品治具上料升降机构12,半成品治具上料升降机构12右侧设置有机器人系统二10,半成品治具上料升降机构12上方设置有扫码组件二11,裸板组件下料轨道13下方设置有pcb板组件框14,底座框架1左下角外部设置有pcb板组件框上下料升降机构16,pcb板组件框上下料升降机构16下方设置有料框接驳台17,半成品治具上料升降机构12右侧设置有裸板上料升降机构18,裸板上料升降机构18右侧设置有成品治具上料升降机构19,成品治具上料升降机构19右侧设置有翻板器20,翻板器20右侧设置有半成品组件下料轨道21,底座框架1左下角外部设置有控制台二15。

26.如图1

‑

7所示,在本实施例中,优选的,一号组拆板器5包括有拆板器51,拆板器51上表面中心位置设置有带弹簧卡扣治具56,拆板器51上表面左右两侧设置有治具限位块52,拆板器51下表面左右两侧设置有气缸垫板57,气缸垫板57右侧设置有限位气缸53,治具限位块52外侧设置有左右拨爪54,带弹簧卡扣治具56上表面左上角设置有传感器55,带弹簧卡扣治具56后端设置有对中限位气缸58,可以根据需要,增加限位气缸53及左右拨爪54、上下拨爪数量。通过治具限位块52,可以限定治具的位置,而左右拨爪54则可以在气缸的带动下,对治具上的弹簧卡扣进行拉伸或压缩动作,使得治具拆装pcb板的动作变得简单易行且便捷,另外,在拆板器51的不同位置固定传感器55,以便对pcb板和治具分别进行在位检测,从而可以为可以实现自动拆装提供信号。

27.如图1

‑

7所示,优选的,机器人系统一9包括有吸盘安装件91,吸盘安装件91下表面设置有吸嘴组件95,吸盘安装件91上表面左右两侧设置有激光安装件92,激光安装件92内部表面设置有激光测距传感器93,吸盘安装件91上表面中心设置有吸盘过渡件94,采用的激光测距传感器93用于检测pcb装配是否合格,发现不良品后进行报警,人工干涉剔除。

28.如图1

‑

7所示,优选的,pcb板组件框上下料升降机构16包括有pcb组件框上下料升

降机构限位机构161,pcb组件框上下料升降机构限位机构161下方设置有pcb组件框上下料升降机构输送带162,pcb组件框上下料升降机构输送带162下方设置有pcb组件框上下料升降机构163,料框接驳台17包括有接驳台上输送带171,接驳台上输送带171下方设置有接驳台下输送带172,料框接驳台17下方设置有接驳台框架地脚组件173,将由人工或agv搬送过来的pcb板组件框14,此时为空料框,放置在料框接驳台171的上层输送带上,通过自动控制程序输送到pcb板组件框上下料升降机构161的限位点后,即可通过裸板组件下料轨道13,与pcb组件框上下料升降机构输送带162接驳,将装配好的pcb裸板组件输送到pcb组件框14相应位置,再通过自动控制程序(控制台二15),调节pcb板组件框上下料升降机构16携带刚输送过来的pcb裸板组件向下动作,以便替出下一环节由裸板组件下料输送轨道13流过来的裸板组件所需空间位置,以此类推,将pcb组件料框14装满后,通过自动控制程序,由pcb组件框上下料升降机构163将其输送到相应位置,再由pcb组件框上下料升降机构输送带162与接驳台下输送带172接驳,将满框的pcb组件料框14输送到人工接驳机或agv上,完成一次循环过程,为了便于控制,料框结构设计为等间距间隔,带有光电感应器,可以方便控制pcb组件框上下料升降机构163的运动距离。

29.如图1

‑

7所示,优选的,翻板器20包括有气缸底板205,气缸底板205右侧设置有气缸支架202,气缸支架202上端右侧设置有翻转气缸201,翻转气缸201右侧设置有翻板203,翻板203右侧设置有吸盘固定板204,吸盘固定板204上表面设置有吸盘206,机器人系统一9将pcb板放置到吸盘固定板204后,吸盘固定板204吸嘴固定pcb,由翻转气缸201带动翻转到所需位置,完成pcb翻面工作。

30.实施例2一种全自动式智能pcb拆装系统使用方法,包括有pcb裸板与治具的自动装配方法、pcb半成品与治具的拆装方法和pcb成品与带治具的拆卸方法。

31.pcb裸板与治具的自动装配方法包括有以下步骤:步骤一:通过机器人系统二10来控制机头吸盘组件,从半成品治具上料升降机构12顶部吸取治具,通过机器人系统二10的移动将该治具放置在二号组拆板器6位置上,通过拆板器51顶面上的限位气缸53及治具限位块52限定位置,再用机器人系统二10从裸板上料升降机构18上吸取pcb裸板,经视觉模块,对pcb裸板进行位置校正,然后将pcb裸板放到预先准备好的治具上,对拆板器51底面安装的限位气缸53给出动作信号拨动治具上的气动弹簧卡扣机构,实现对pcb板的自动对中锁紧,从而完成pcb裸板的装配工作;步骤二:通过程序延时设置,拆板器51上的限位气缸53松开,再用机器人系统二10的吸盘装置将装配好的pcb裸板组件放置到裸板组件下料轨道13上,经由裸板组件下料轨道13进入pcb板组件框14内,利用pcb板组件框上下料升降机构16和料框接驳台17可实现裸板组件在料框中的堆放以及料框的接驳等功能,并且为了方便接驳,该接驳台设置为双层结构,满足不同工况下的使用要求。

32.步骤三:扫码,将装配好的裸板和治具用扫码组件二11进行扫码记录,以便后续查询。

33.pcb半成品与治具的拆装方法包括有以下步骤:步骤一:pcb半成品和治具拆开:pcb半成品带治具可经可调进料双轨道组件3由上级加工设备进入该设备,利用机器人系统二10将半成品吸取放置在二号组拆板器6上,通过

控制系统对二号组拆板器6上的气动装置给出动作信号,将半成品和治具之间的弹簧卡扣松开;步骤二:半成品翻转:通过机器人系统一9吸盘装置从一号组拆板器5上吸取pcb半成品,经由视觉模块,对pcb半成品进行位置校正后放置到翻板器20上,这时,翻板器20上的传感器发出指令,吸盘206开始动作并固定pcb半成品,利用延时控制程序,翻板器20执行旋转动作到指定位置,成功将半成品翻面备用。

34.步骤三:准备成品治具:利用机器人系统一9从成品治具上料升降机构19上吸取治具,bot面向上,放置在拆板器51上,利用传感器的信号指示,对该治具执行自动限位固定动作。

35.步骤四:半成品组件的装配:利用延时程序,适时松开翻板器20上的吸盘装置,用机器人系统一9的吸盘装置将翻面后的半成品,经视觉模块校正位置后,放置在事先已固定在一号组拆板器5上的成品治具上,根据传感器发出的信号,执行锁紧卡死动作,完成翻面后的pcb半成品和成品治具的装配。

36.步骤五:扫码:将装配好的半成品组件用扫码组件一7扫码记录,以便查询。

37.步骤六:半成品组件搬送:将半成品组件用机器人系统一9放到半成品组件下料轨道21上,再利用pcb板组件框14、pcb板组件框上下料升降机构16和料框接驳台17实现半成品组件在料框的堆放以及料框接驳等功能。

38.pcb成品与带治具的拆卸方法包括有以下步骤:成品组件经由可调进料双轨道组件3进入该设备后,利用机器人系统二10将成品组件吸取放置到一号组拆板器5上,进行成品和治具的拆卸,再由机器人系统一9将成品吸取放到成品出料轨道4上,流入下一级加工设备,被拆开的成品也需要进行扫码记录。上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1