一种自动存取的仓储系统及仓储方法与流程

1.本发明涉及自动仓储技术领域,更具体地,涉及一种自动存取的仓储系统及仓储方法。

背景技术:

2.仓储在工业生产中必不可少,传统的仓储系统通常是仓库货架的形式,两排货架之间留出人员走动的通道,存取物体需要工作人员到相应货架前操作,货架排列密度低,找货困难,存取效率低。

3.公开号为cn210169378u公开日2020

‑

03

‑

24:提出的一种智能密集柜,货柜靠近密集排列,货柜排列密度高,取货时可以查询产品所在货柜,并亮灯提示,无需翻找产品,但仍需操作人员亲自到货柜前存货和取货,不能自动存取物体,使用不便效率较低。

技术实现要素:

4.本发明为克服上述现有技术在解决货架排列密度低找货困难问题时出现的使用不便效率较低的缺陷,提供一种自动存取的仓储系统及仓储方法。技术方案如下:

5.一种自动存取的仓储系统,包括:控制模块、天轨、机械手、天轨驱动模块、存储柜、地轨、地轨驱动模块;

6.所述天轨驱动模块设置在所述机械手上,所述机械手通过天轨驱动模块与所述天轨连接;

7.所述机械手控制端、天轨驱动模块控制端分别与所述控制模块输出端电连接;

8.所述地轨驱动模块设置在所述存储柜底部,所述存储柜通过所述地轨驱动模块与所述地轨连接;

9.地轨驱动模块控制端与控制模块电连接。

10.本自动存取的仓储系统中的仓储单元采用存储柜贴近设置,相较于传统货柜,在相同空间大小的仓库,存储量可以提高1

‑

2倍,通过机械手和天轨驱动模块以及地轨驱动模块的配合,使机械手能够操作到存储柜的任一存储格,从而在存货取货时无需人工到货柜前操作,使用更加方便。

11.进一步地,包括至少两排所述存储柜,存储柜包括若干个存储格,所述存储柜有两种位置状态,分别为存储位和前置位,当所有存储柜都处于存储位时,存储柜两两之间密集贴近,当要对某一存储格进行存取操作时,则地轨驱动模块驱动所述存储格前方所有处在存储位的存储柜向前移动预设距离,到达该存储柜对应前置位,并且驱动所述存储格所在存储柜移动到存储位,使存储格前方留出操作空间。

12.进一步地,所述天轨的前后两端设置有行程开关,所述行程开关的输出端与控制模块输入端电连接。

13.进一步地,所述天轨上安装有位移传感器,所述位移传感器的输出端与控制模块输入端电连接。

14.上述方案中,所述位移传感器可以采用光栅尺位移传感器,通过位移传感器得到机械手在天轨的准确位置。

15.进一步地,还包括接驳台,所述接驳台设置在存储柜侧面。

16.进一步地,还包括称重传感器,所述称重传感器设置在接驳台上,称重传感器输出端与所述控制模块输入端电连接。

17.进一步地,所述天轨共有两根,两根天轨平行设置,两根天轨由立柱支撑在存储柜两侧,所述天轨驱动模块架设在两根天轨中间。

18.进一步地,所述天轨驱动模块包括基板、天轨电机、天轨齿条、天轨齿轮,所述天轨齿条平行于天轨方向固定在基板一侧,天轨齿轮安装在天轨电机的输出端,机械手与基板固定连接,天轨电机与天轨固定连接,天轨齿轮与天轨齿条相配合,天轨电机带动天轨齿轮转动,驱动天轨齿条平移,从而驱动基板上的机械手在天轨上移动。

19.进一步地,所述控制模块包括处理器、存储模块、人机交互模块、数据采集模块,所述存储模块、人机交互模块、数据采集模块均与所述处理器电连接;所述机械手控制端、天轨驱动模块控制端、地轨驱动模块控制端分别与所述控制模块的处理器输出端电连接;地轨驱动模块控制端与控制模块的处理器输出端电连接。

20.上述技术方案中,所述数据采集模块可以采用光学扫描器和/或射频识别采集器,物体信息通过数据采集模块进行采集,并传输到处理器,处理器将该物体信息保存到存储模块。

21.一种仓储方法,所述仓储方法包括存货流程和取货流程,所述存货流程包括步骤:

22.s11、用户在控制模块上输入存货指令,并通过数据采集模块采集物体信息;

23.s12、用户接驳台上放置待存物体,接驳台对待存物体称重,判断物体重量是否低于抓取重量阈值;若否,则控制模块发出提示信息,超过抓取重量阈值无法存储,若是,则执行s13;

24.s13、机械手抓取待存物体,控制模块查询空存储格,并将目标空存储格标记为待存货存储格;

25.s14、移动存储柜,使待存货存储格所在存储柜的前方所有处在存储位的柜体统一向前移动到前置位,为待存货存储格与前方存储柜留出操作空间;

26.s15、机械手移动到所述操作空间内,定位待存货存储格位置,将物体放入待存货存储格;

27.s16、控制模块将该待存货存储格编号与该物体信息相关联,并将所述待存货存储格标记为已存货存储格;

28.所述取货流程包括步骤:

29.s21、在控制模块上输入取货指令,并输入物体信息;

30.s22、控制模块查询所述物体信息是否在已存货存储格中;否,则提示查询不到结果;是,则执行s23;

31.s23、将物体所在存储格标记为待取货存储格;

32.s24、移动所述存储柜,使待取货存储格所在存储柜的前方所有处在存储位的存储柜统一向前移动到前置位,为待取货存储格与前方柜体留出操作空间;

33.s25、机械手移动到所述操作空间内,定位待取货存储格位置,将物体从待取货存

储格中取出;

34.s26、控制模块将该待取货存储格的状态改为空存储格;

35.s27、机械手将物体放置在接驳台上。

36.与现有技术相比,本发明技术方案的有益效果是:

37.本自动存取的仓储系统中的仓储单元采用存储柜贴近设置,相较于传统货柜,在相同空间大小的仓库,存储量可以提高1

‑

2倍,通过机械手和天轨驱动模块以及地轨驱动模块的配合,使机械手能够操作到存储柜的任一存储格,从而在存货取货时无需人工到货柜前操作,使用更加方便。

附图说明

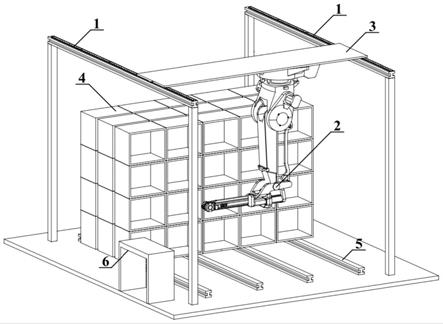

38.图1为自动存取的仓储系统的立体图。

39.图2为存货步骤流程图。

40.图3为取货步骤流程图。

具体实施方式

41.附图仅用于示例性说明,不能理解为对本专利的限制;

42.下面结合附图和实施例对本发明的技术方案做进一步的说明。

43.实施例1

44.本发明提出自动存取的仓储系统,如图1所示,包括:控制模块、天轨1、机械手2、天轨驱动模块3、存储柜4、地轨5、地轨驱动模块;

45.所述天轨驱动模块3设置在所述机械手2上,所述机械手2通过天轨驱动模块3与所述天轨1连接;

46.所述机械手2控制端、天轨驱动模块3控制端分别与所述控制模块输出端电连接;

47.所述地轨驱动模块设置在所述存储柜4底部,所述存储柜4通过所述地轨驱动模块与所述地轨5连接;

48.地轨驱动模块控制端与控制模块输出端电连接。

49.所述天轨驱动模块3包括基板、天轨电机、天轨齿条、天轨齿轮,所述天轨齿条平行于天轨1方向固定在基板一侧,天轨齿轮安装在天轨电机的输出端,机械手与基板固定连接,天轨电机与天轨1固定连接,天轨齿轮与天轨齿条相配合,天轨电机带动天轨齿轮转动,驱动天轨齿条平移,从而驱动基板上的机械手2在天轨1上移动。

50.所述地轨驱动模块包括地轨电机、地轨齿轮、地轨齿条,所述地轨齿条平行于地轨方向固定在存储柜4底部,地轨齿轮安装在地轨电机的输出端,地轨电机和地轨1固定连接,地轨齿轮与地轨齿条相配合,地轨电机带动地轨齿轮转动,驱动地轨齿条平移,从而驱动存储柜4在地轨1上移动。所述天轨电机和地轨电机均采用伺服电机。

51.所述仓储系统包括至少两排所述存储柜4,存储柜4包括若干个存储格,所述存储柜4有两种位置状态,分别为存储位和前置位,当所有存储柜4都处于存储位时,存储柜4两两之间密集贴近,此时要对某一存储格进行存取货操作时,则地轨驱动模块驱动所述存储格前方所有处在存储位的存储柜4向前移动预设距离,到达所述存储柜4对应的前置位,使存储格前方留出操作空间。

52.所述天轨1的前后两端设置有行程开关,所述行程开关的输出端与控制模块输入端电连接。

53.行程开关用于在机械手2运动至天轨1的任一端时,校正机械手2位置,并通过伺服电机可以设置驱动距离的具体长度,从而使机械手2运动至目标位置,所述行程开关还可以采用位移传感器替换,通过所述位移传感器可以确定实时获取机械手2在天轨1上的具体位置。

54.所述仓储系统还包括接驳台6,所述接驳台6设置在存储柜4侧面。

55.所述接驳台6具有存货区和取货区,所述存货区用来放置用户需要进行存储的待存物,所述取货区用来放置机械手2从存储柜4取出的抓取物,本实施例中接驳台6是固定在存储柜4侧面的置物桌,所述存货区和取货区是在桌面上划分的不同区域,在本发明其他实施例中,可以将所述取货区设置为传送带,使机械手2可以连续不断的向取货区放置抓取物。

56.所述仓储系统还包括称重传感器,所述称重传感器设置在接驳台6上,称重传感器输出端与所述控制模块输入端电连接。

57.可选的,所述称重传感器输出的数据可以通过有线或者无线的方式传输给控制模块的输入端。

58.所述天轨1共有两根,两根天轨1由立柱支撑在存储柜4两侧,两根所述天轨1还可以安装在存储柜4两侧的墙面上,在机械手2抓取重量较低的实施例中,所述天轨1还可以采用单根,单根天轨1设置在存储柜4上方的天花板上,或由立柱支撑在存储柜4的上方。

59.所述控制模块包括处理器、存储模块、人机交互模块、数据采集模块,所述存储模块、人机交互模块、数据采集模块均与所述处理器电连接。所述数据采集模块可以采用光学扫描器和/或射频识别采集器和/或图像摄像头,物体信息通过数据采集模块进行采集,并传输到处理器,处理器将该物体信息保存到存储模块;可选的,所述物体信息包括物体编号、物体种类、物体型号、物体颜色、物体尺寸中、物体重量的一种或多种,物体信息可以通过人机交互模块手动输入控制模块中,也可以使用数据采集模块自动识别提取,如所述物体的编号和所述物体型号可以通过物体表面的二维码或条形码扫描获取,所述物体种类、物体颜色、物体尺寸可以通过摄像头拍摄物体图像进行图像识别判断得出,所述物体重量可以通过重量传感器获得。

60.实施例2

61.一种仓储方法,包括存货流程和取货流程,存货步骤流程如图2所示,包括:s11、用户在控制模块上输入存货指令,并通过数据采集模块采集物体信息;

62.所述数据采集模块可以采用光学扫描器和/或射频识别采集器和/或图像摄像头,物体信息通过数据采集模块进行采集,并传输到处理器,处理器将该物体信息保存到存储模块;可选的,所述物体信息包括物体编号、物体种类、物体型号、物体颜色、物体尺寸、物体重量中的一种或多种,物体信息可以通过人机交互模块手动输入控制模块中,也可以使用数据采集模块自动识别提取,例如所述物体的编号和所述物体型号可以通过物体表面的二维码或条形码扫描获取,所述物体种类、物体颜色、物体尺寸可以通过摄像头拍摄物体图像进行图像识别判断得出,所述物体重量可以通过重量传感器获得。

63.s12、用户接驳台上放置待存物体,接驳台对待存物体称重,判断物体重量是否低

于抓取重量阈值;若否,则控制模块发出提示信息,超过抓取重量阈值无法存储,若是,则执行s13;

64.接驳台上设有称重传感器,所述称重传感器与控制模块电连接,用户将物体放置在接驳台上的存货区,接驳台对物体称重,并将物体重量传输给控制模块,控制模块的处理器将所述物体重量与预设的重量阈值进行比较,判断是否低于抓取重量阈值,若否,控制模块通过人机交互模块发出提示信息,所述提示信息可以是屏幕图像内容,或声光提示信息,本实施例中所述抓取重量阈值为50千克。

65.s13、机械手抓取待存物体,控制模块查询空存储格,并将目标空存储格标记为待存货存储格;

66.所述控制模块的处理器查询存储柜中标记为空的存储格,并将一个空的存储格标记为待存货存储格,机械手从接驳台抓取物体,所述机械手可以采取三抓卡盘、负压吸盘、电磁铁抓取物体。

67.s14、移动存储柜,使待存货存储格所在存储柜的前方所有处在存储位的柜体统一向前移动到前置位,为待存货存储格与前方存储柜之间留出操作空间;

68.每一个存储柜具有两种位置状态,分别为前置位和存储位,所有存储柜处于存储位时,存储柜两两之间贴近,需要在某排存储柜取货时,则该存储柜前方所有的处在存储位的存储柜向前移动预设距离到前置位,使待存货存储格与前方柜体之间留出操作空间。

69.s15、机械手移动到所述操作空间内,定位待存货存储格位置,将物体放入待存货存储格;

70.s16、控制模块将该待存货存储格编号与该物体信息相关联,并将所述待存货存储格标记为已存货存储格;

71.每一次对存储格进行存取操作时均将存储格修改为对应的状态,使存储模块能够实时获得存储柜所有存储格的状态。

72.取货步骤流程如图3所示,包括:

73.s21、在控制模块上输入取货指令,并输入物体信息;

74.输入的所述物体信息包括物体编号、物体种类、物体型号、物体颜色、物体尺寸中、物体重量的一种或多种,用户通过人机交互模块将取货指令和物体信息输入控制模块。

75.s22、控制模块查询所述物体信息是否在已存货存储格中;否,则提示查询不到结果;是,则执行s23;

76.所述提示是由控制模块通过人机交互模块发出的,提示信息可以是屏幕图像内容,或声光提示信息。

77.s23、将物体所在存储格标记为待取货存储格;

78.s24、移动所述存储柜,使待取货存储格所在存储柜的前方所有处在存储位的存储柜统一向前移动到前置位,为待取货存储格与前方柜体留出操作空间;

79.控制模块控制地轨驱动模块移动所述存储柜,地轨驱动模块的地轨电机按照控制模块的指令转动相应圈数,使地轨电机输出端的地轨齿轮在地轨齿条上平移,从而驱动所述存储柜向前移动到前置位。

80.s25、机械手移动到所述操作空间内,定位待取货存储格位置,将物体从待取货存储格中取出;

81.s26、控制模块将该待取货存储格的状态改为空存储格;

82.每一次对存储格进行存取操作时均将存储格修改为对应的状态,使存储模块能够实时获得存储柜所有存储格的状态。

83.s27、机械手将物体放置在接驳台上。

84.机械手将物体放置在接驳台的取货区,可选的,所述取货区是固定的平面,或者采用传送带,使机械手可以连续向接驳台的取货区放置抓取物。

85.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1