一种文丘里及喷射装置的制作方法

1.本技术属于烟气处理技术领域,具体涉及一种文丘里及喷射装置。

背景技术:

2.文丘里管是先收缩而后逐渐扩大的管道,通过测量入口截面和最小截面的压力差,借助伯努利定理,可以求出流体流量,因此被广泛用于石油、化工、冶金、电力等行业大管径流体的控制与计量。基于经典文丘里的结构,通过引入侧壁管扩展出了适用于固体颗粒或粉末输送的文丘里供料器,其以风机作为气源,气体由入口进入喉管,在料仓处形成负压或与大气压平衡,物料进入气路,实现物料传输。对于传统文丘里供料器,扩散管连接的管件的最终管径和入口管道管径相当,这样可以确保料仓下方形成负压。

3.但当和文丘里连接管件的出料口需要以更大速度和压力喷射出料时,连接管件的管径须要小于文丘里扩散段,由于管径的缩小,相当于在输送管道末端加了不利于出料的因素,极易造成文丘里下料口的回风和喷料。

4.此外,在使用过程中,和文丘里连接管件的管道末端与热源接触时,管道内物料粘壁,导致末端管径变化,不再符合原先管径比,料仓亦会回风和喷料。

技术实现要素:

5.本技术提供一种文丘里及喷射装置,以解决文丘里连接管件后易造成的下料口的回风和喷料的技术问题。

6.为解决上述技术问题,本技术采用的一个技术方案是:一种文丘里,所述文丘里包括:进气段,一端设有进气口,供气体进入;扩散段,一端设有出气口,供气体携带物料喷出;喉管段,连通所述进气段和所述扩散段,所述喉管段和所述进气段的衔接处开设有进料口,所述进料口供物料投入;调节件,设置于所述进气口和所述进料口之间,所述调节件形成供气体通过的通气口。

7.根据本技术一实施方式,所述调节件设置于所述进气段。

8.根据本技术一实施方式,所述调节件包括:固定环,外边缘连接于所述进气段的内壁;至少两片勾式叶片,一端贴合所述固定环表面,另一端连接所述进气段内壁,且所述勾式叶片边缘顺次重叠围拢形成所述通气口,所述勾式叶片具有弹性;控制件,连接所述勾式叶片,且驱动所述勾式叶片移动以改变重叠面积,进而改变所述通气口的尺寸。

9.根据本技术一实施方式,每个所述勾式叶片包括:可调式叶片,所述可调式叶片呈扇形,且抵接于所述固定环表面;弹性叶片,所述弹性叶片连接于所述可调式叶片远离所述进气段内壁一侧,且与所述进气段内壁连接。

10.根据本技术一实施方式,所述控制件包括:连接杆,所述连接杆数量与所述可调式叶片数量相同,且与所述可调式叶片一一对应连接;控制器,控制所述连接杆沿所述进气段径向同步移动。

11.根据本技术一实施方式,所述控制器包括:弧形杆,所述弧形杆数量与所述连接杆

数量相同,且与所述连接杆一一对应连接,所述弧形杆首尾顺次重叠;推杆,沿所述进气段径向活动设置,且连接其中至少一个所述弧形杆。

12.根据本技术一实施方式,所述推杆为电动推杆。

13.根据本技术一实施方式,所述调节件与所述进料口贴合设置。

14.根据本技术一实施方式,所述勾式叶片设置有四个。

15.根据本技术一实施方式,所述文丘里包括:投料段,设置于所述进气段,所述投料段与所述进气段通过进料口连通。

16.为解决上述技术问题,本技术采用的又一个技术方案是:一种喷射装置,包括如上述的文丘里。

17.本技术的有益效果是:通过调节件形成供气体通过的通气口,从而气体由进气口吹入,经通气口进行加压增速,进料口处的静压降低,形成前后压力差,将进料口处的物料吸入管道。当文丘里连接管件的最终出料口需要以更大速度和压力喷射出料时,或者文丘里连接管件的管道末端与热源接触,管道末端内物料粘壁导致末端管径变化时,调节件可调节通气口尺寸,从而使得文丘里连接管件末端的有效管径和通气口尺寸比例符合使用需求,可以确保进料口下方形成负压,避免出现回风而导致物料喷出的问题。

附图说明

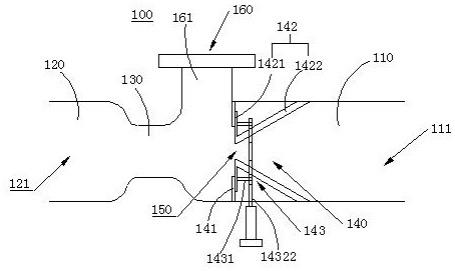

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,其中:图1是本技术的文丘里一实施例的整体结构示意图;图2是本技术的文丘里一实施例的调节件的局部正面结构示意图;图3是本技术的文丘里一实施例的调节件的局部侧面结构示意图;图4是本技术的文丘里一实施例的控制件的正面结构示意图;图5是本技术的小型喷射装置一实施例的整体结构示意图;图6是本技术的多点喷射装置一实施例的整体结构示意图;图7是本技术的多点喷射装置一实施例的分叉出气管道的结构示意图;图8是本技术的多点喷射装置一实施例的俯视示意图。

具体实施方式

19.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

20.请参阅图1至图4,图1是本技术的文丘里一实施例的整体结构示意图;图2是本技术的文丘里一实施例的调节件的局部正面结构示意图;图3是本技术的文丘里一实施例的调节件的局部侧面结构示意图;图4是本技术的文丘里一实施例的控制器的正面结构示意图。

21.本技术一实施例提供一种文丘里100,如图1所示,文丘里100包括进气段110、扩散段120、喉管段130和调节件140。其中,进气段110一端设有进气口111,供气体进入,气体为载体;扩散段120一端设有出气口121,供气体携带物料喷出至扩散段120连接的连接管件内;喉管段130连通进气段110和扩散段120。喉管段130和进气段110的衔接处开设有进料口160,进料口160供物料投入。调节件140设置于进气口111和进料口160之间,调节件140形成供气体通过的通气口150,通气口150的尺寸小于文丘里100连接管件(例如喷枪)的最终出料口的尺寸,从而气体由进气口111吹入,经通气口150进行加压增速,进料口160处的静压降低,形成前后压力差,将进料口160处的物料吸入管道。当文丘里100连接管件的最终出料口需要以更大速度和压力喷射出料时,或者文丘里100连接管件的管道末端与热源接触,管道末端内物料粘壁导致末端出料口管径变化时,调节件140可调节通气口150尺寸,从而使得文丘里100连接管件末端的出料口的有效管径和通气口150尺寸比例符合使用需求,可以确保进料口160下方形成负压,避免出现回风而导致物料喷出的问题。

22.需要说明的是,进料口160设置于喉管段130和进气段110的衔接处,一方面此处易形成负压,从而将物料吸入;另一方面相比于进料口160直接设置于喉管段130,可提高喉管段130强度,进料口160可设置区域更大,当然在其他实施例中,进料口160也可以设置于喉管段130。

23.具体地,进气段110用于与高压风机220(参见图5)连通,高压风机220通过进气口111向进气段110内通入强风,高压风机220包括压缩机、鼓风机、罗茨风机等风机。

24.如图1至图3所示,调节件140包括固定环141、勾式叶片142和控制件143。固定环141的外边缘连接于进气段110的内壁,固定环141的内边缘形成的通孔供气体流过,且其为通气口150的最大尺寸。勾式叶片142设置有至少两片,勾式叶片142的一端贴合固定环141表面,另一端连接进气段110内壁,且勾式叶片142边缘顺次重叠围拢形成通气口150,勾式叶片142具有弹性。控制件143连接勾式叶片142,且驱动勾式叶片142移动以改变重叠面积,从而改变通气口150的尺寸,以调节喷射压力与喷射速度,实现负压吸料的控制。具体地,控制件143控制勾式叶片142同步沿进气段110轴截面径向移动,当勾式叶片142同步向进气段110轴线方向移动时,勾式叶片142重叠面积增大,通气口150尺寸降低,当勾式叶片142同步向远离进气段110轴线方向移动时,勾式叶片142重叠面积减小,通气口150尺寸增大。

25.具体地,勾式叶片142的数量可以是为两片、三片、四片、六片或者更多片。

26.如图2所示,以勾式叶片142具有四个举例,勾式叶片142a一端被勾式叶片142b压于下方,另一端压在勾式叶片142d上方,勾式叶片142b一端被勾式叶片142c压于下方,另一端压在勾式叶片142a上方,勾式叶片142c一端被勾式叶片142d压于下方,另一端压在勾式叶片142b上方,勾式叶片142d一端被勾式叶片142a压于下方,另一端压在勾式叶片142c上方,形成环形部分重叠形状。

27.如图1所示,勾式叶片142包括可调式叶片1421和弹性叶片1422,可调式叶片1421呈扇形,且抵接设置于固定环141表面,弹性叶片1422连接于可调式叶片1421远离进气段110内壁一侧,且与进气段110内壁连接,从而弹性叶片1422对可调式叶片1421起到支撑固定的作用,同时弹性叶片1422具有弹性,可通过形变配合可调式叶片1421的移动。具体地,弹性叶片1422采用65mn弹性材料,具有弹性的同时具有一定支撑力。

28.如图1和图4所示,控制件143包括连接杆1431和控制器1432,连接杆1431数量与可

调式叶片1421数量相同,且与可调试叶片一一对应连接,控制器1432控制连接杆1431沿进气段110径向同步移动。控制器1432包括弧形杆14321和推杆14322,弧形杆14321数量与连接杆1431数量相同,且与连接杆1431一一对应连接,弧形杆14321首尾顺次重叠,形成闭合环形。推杆14322沿进气段110径向活动设置,推杆14322连接至少一个弧形杆14321,即推杆14322至少设置有一个,并对应连接一个弧形杆14321,通过推杆14322沿进气段110径向伸缩,即可通过对至少一个弧形杆14321施力,而带动其他弧形杆14321同步收拢或外扩,进而通过连接杆1431的连动作用,带动可调式叶片1421的同步移动,以改变通气口150的尺寸。

29.具体地,弧形杆14321为耐磨光滑金属制成,弧形杆14321具有弹性。推杆14322设置有一个,并连接其中一个弧形杆14321,进而实现对控制器1432的驱动。在其他实施例中,推杆14322设置有多个,可分别与每个弧形杆14321一一对应连接,通过多个推杆14322同时驱动,进而实现对控制器1432的同步驱动。

30.推杆14322为多功能电动推杆14322,推杆14322连接外部控制端,实现对推杆14322拉伸距离的精准控制,从而实现对通气口150尺寸的精准控制。

31.在一实施例中,文丘里100还包括投料段161,投料段161设置于进料口160,物料投入投料段161,在文丘里100内部负压下吸入进料口160,实现下料。

32.请继续参阅图5,图5是本技术的小型喷射装置一实施例的整体结构示意图。

33.本技术又一实施例提供一种小型喷射装置200,如图5所示,喷射装置200包括文丘里100、向文丘里100内投料的投料组件210、风机220和喷枪230。其中,文丘里100包括进气段110、扩散段120和喉管段130,进气段110一端设有进气口111,供气体进入,气体为载体;扩散段120一端设有出气口121,供气体携带物料进入喷枪230;喉管段130连通进气段110和扩散段120。喉管段130和进气段110的衔接处开设有进料口160,进料口160供物料投入。调节件140设置于进气口111和进料口160之间,从而气体由进气口111吹入,将进料口160处的物料吸入管道。投料组件210与进料口160连通,用于向文丘里100内部投料,风机220与进气口111连通,用于独立向文丘里100内部提供气体,喷枪230连通文丘里100的扩散段120,喷枪230设置有出料口231,喷枪230用于插入炉膛喷射物料。从而本实施例的小型喷射装置200通过每个文丘里100对应一个风机220提供气体载体,对应一个投料组件210投入物料,并对应一个喷枪230将物料喷出,可实现对炉膛内该投料点的单独精准控制。由于焚烧炉的不同投料点单独通过一个小型喷射装置200进行单独投料,每个投料点投入的脱硝材料的量独立控制,操作便捷,能耗低,且小型喷射装置200可移动,安装简单。同时,由于每个文丘里100对应一个风机220提供气体载体,风量足,可实现长扬程喷射。

34.本实施例的文丘里100还可采用上述任一实施例中所述的文丘里100结构,以实现内部通气口150的可调,从而气体由进气口111吹入,经通气口150进行加压增速,进料口160处的静压降低,形成前后压力差,将进料口160处的物料吸入管道。通过调节件140调节通气口150尺寸,从而使得喷枪230末端出料口231的有效管径和通气口150尺寸比例符合使用需求,可以确保料仓212下方形成负压,避免出现料仓212回风而物料喷出的问题。本实施例文丘里100的其他结构与上述实施例中的文丘里100结构大致相同,此处不再赘述。

35.如图5所示,投料组件210包括送料管道211、料仓212、螺杆213和电机214。其中,送料管道211包括相对设置的入料端和出料端,出料端和进料口160连通,料仓212与入料端连通,螺杆213转动设置于送料管道211内,电机214驱动螺杆213转动。料仓212内的物料落入

送料管道211内,螺杆213转动均匀将物料输送至出料端,在文丘里100内部形成的负压和物料重力作用下,物料从进料口160进入文丘里100内部。通过螺杆213输送可实现物料的均匀稳定输送,避免物料过量投入。电机214为变频电机214,用于根据所需物料量对螺杆213的转速进行变频控制,以控制螺杆213向文丘里100输送物料的速度。

36.如图5所示,料仓212与送料管道211的入料端通过入料管215连通,入料管215上设置有控制阀2151。控制阀2151控制料仓212向送料管道211投入物料的速度,并且当喷射异常时,可通过控制阀2151停止料仓212向送料管道211投料,以避免料仓212回风。控制阀2151可采用蝶阀。

37.如图5所示,物料存放于料仓212中,经控制阀2151控制进料,由螺杆213将物料送至进料口160,再由风机220经文丘里100增压加速将输送管道250中的物料与气体从喷枪230出口喷射出。

38.如图5所示,喷枪230与文丘里100的扩散段120通过输送管道250连通,扩散段120与输送管道250通过快接260固定,喷枪230与输送管道250通过快接260固定,实现喷枪230和输送管道250的快速拆装。

39.如图5所示,喷枪230设置有风压风速监控仪270,以监控喷枪230的枪口处的风压和风速,从而可针对不同管径的喷枪230自动调节风机220的风速与文丘里100内通气口150的尺寸,以满足喷射要求。除此之外,当喷枪230插入焚烧炉内段因为高温导致物料熔化和粘壁,喷枪230的出料口231的有效管径发生变化,风压风速监控仪270可以感知风压风速变化,并对文丘里100内通气口150的尺寸或风机220的风速进行调节。

40.如图5所示,风机220为高压风机,高压风机包括压缩机、鼓风机、罗茨风机等风机。

41.如图5所示,投料组件210还包括仓盖241,由于料仓212顶部敞口,便于放入物料,仓盖241铰接设置于料仓212顶部敞口端。当然若料仓212侧面敞口,仓盖241还可以铰接于料仓212侧面敞口处,此处不作限制。

42.如图5所示,仓盖241上设置有把手242,通过把手242,便于对仓盖241施力,以便于打开或关闭仓盖241。

43.如图5所示,观察窗243设置于料仓212,用于观察料仓212内物料情况,以便于及时添加物料,以及观察内料仓212是否发生异常。

44.请参阅图6至图8,图6是本技术的多点喷射装置一实施例的整体结构示意图;图7是本技术的多点喷射装置一实施例的分叉出气管道的结构示意图;图8是本技术的多点喷射装置一实施例的俯视示意图。

45.本技术又一实施例提供了一种多点喷射装置300,如图6所示,喷射装置300包括至少两个文丘里100、分叉出气管道390、风机320、投料组件310和喷枪330。其中,文丘里100包括进气段110、扩散段120和喉管段130,进气段110一端设有进气口111,供气体进入,气体为载体;扩散段120一端设有出气口121,供气体携带物料进入喷枪330;喉管段130连通进气段110和扩散段120。喉管段130和进气段110的衔接处开设有进料口160,进料口160供物料投入。调节件140设置于进气口111和进料口160之间,从而气体由进气口111吹入,将进料口160处的物料吸入管道。

46.如图6和图7所示,分叉出气管道390包括一个进气端和至少两个出气端,每个出气端与每个文丘里100的进气口111一一对应连通。风机320与进气端连通管,用于向分叉出气

管道390提供气体,由进气端进入的气体经过分叉出气管道390分散后,分别从出气端喷出。

47.如图6和图8所示,投料组件310与每个文丘里100对应设置,且与进料口160连通,用于向文丘里100内部投料。喷枪330连通文丘里100的扩散段120,喷枪230设置有出料口231,喷枪230用于插入炉膛喷射物料。从而本实施例的多点喷射装置300首先将气体载体分配至每个文丘里100,每个文丘里100再分别进行投料,气体载体携带物料从对应的喷枪330中喷出,将物料投入炉膛,从而实现对炉膛每个投料点的精准控制。通过一个多点喷射装置300实现对焚烧炉的不同投料点投入的脱硝材料的量分别控制,节省脱硝材料用量,降低成本。

48.如图7所示,分叉出气管道390包括主管道391和由主管道391层级均匀分散的多个子管道392,主管道391形成进气端,每个子管道392形成出气端。具体地,主管道391连接若干个子管道392,从主管道391进入的气体可以均匀分散至这若干个子管道392中,每个子管道392均匀分散至若干个子管道392,依次类推,位于最末端的子管道392形成出气端,并与文丘里100的进气口111连通。

49.如图7所示,主管道391连接的若干个子管道392可以为两个、三个、四个或者更多个,即将气体进行一分二、一分三、一分四等。每个子管道392与主管道391的均分数量可以相同或不同,仅需按照实际需要对每个投料点投入所需投料量分配足够的气体载体即可。

50.在一具体实施方式中,如图7所示,主管道391通过一分二,二分四,四分八共形成八个末端子管道392,分别为不同投料点的文丘里100提供气体载体。

51.本实施例的文丘里100还可采用上述任一实施例中所述的文丘里100结构,以实现内通气口150的可调,从而气体由进气口111吹入,经通气口150进行加压增速,进料口160处的静压降低,形成前后压力差,将进料口160处的物料吸入管道。通过调节件140调节通气口150尺寸,从而使得喷枪330有效管径和通气口150尺寸比例符合使用需求,可以确保料仓312下方形成负压,避免出现料仓312回风而物料喷出的问题。本实施例文丘里100的其他结构与上述实施例中的文丘里100结构大致相同,此处不再赘述。

52.如图6所示,投料组件310包括送料管道311、螺杆313和电机314。其中,送料管道311包括相对设置的入料端和出料端,出料端和进料口160连通,料仓312与入料端连通,螺杆313转动设置于送料管道311内,电机314驱动螺杆313转动。料仓312内的物料落入送料管道311内,螺杆313转动均匀将物料输送至出料端,在文丘里100内部形成的负压和物料重力作用下,物料从进料口160进入文丘里100内部。通过螺杆313输送可实现物料的均匀稳定输送、避免物料过量投入。电机314为变频电机314,用于根据所需物料量对螺杆313的转速进行变频控制,以控制螺杆313向文丘里100输送物料的速度。

53.如图6和图8所示,喷射装置300还包括料仓312,料仓312用于储存物料。料仓312形成有多个出料口,每个出料口与投料组件310一一对应设置,且连通送料管道311的入料端。从而本技术喷射装置300的不同投料点的送料管道311由同一个料仓312进行下料。

54.如图6所示,料仓312与每个送料管道311的入料端通过入料管315连通,入料管315上设置有控制阀(图中未标示)。控制阀控制料仓312向送料管道311投入物料的速度,并且当其中某个投料点喷射异常时,可通过控制阀停止料仓312向对应送料管道311投料,以避免料仓312回风。具体地,控制阀可采用蝶阀。

55.如图6所示,为了使得送料管道311下料均匀,喷射装置300还包括搅拌桨381和搅

拌电机382,搅拌桨381转动设置于料仓312内,搅拌电机382驱动搅拌桨381转动。搅拌桨381用于物料搅拌和控制下料,通过搅拌桨381转动可使得料仓312内的物料均匀分散,同时均匀下料至每个送料管道311。喷射装置300还包括固定轴承383,固定轴承383设置于料仓312内,搅拌桨381连接于固定轴承383,以实现与料仓312的转动连接。

56.如图6所示,喷枪330与文丘里100的扩散段120通过输送管道350连通,扩散段120与输送管道350通过快接360固定,喷枪330与输送管道350通过快接360固定,实现喷枪330和输送管道350的快速拆装。

57.如图6所示,喷枪330设置有风压风速监控仪370,以监控喷枪330的枪口处的风压和风速,从而可针对不同管径的喷枪330自动调节风机320的风速与文丘里100内通气口150的尺寸,以满足喷射要求。

58.具体地,风机320为高压风机,高压风机包括压缩机、鼓风机、罗茨风机等风机。

59.如图8所示,投料组件310还包括仓盖341,由于料仓312顶部敞口,便于放入物料,仓盖341铰接设置于料仓312顶部敞口端。当然若料仓312侧面敞口,仓盖341还可以铰接于料仓312侧面敞口处,此处不作限制。

60.如图8所示,仓盖341上设置有把手342,通过把手342,便于对仓盖341施力,以便于打开或关闭仓盖341。

61.进一步地,观察窗(图中未标示)设置于料仓312,用于观察料仓312内物料情况,以便于及时添加物料,以及观察内料仓312是否发生异常。

62.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1