一种真空采血管装盘设备及方法与流程

1.本发明涉及医学采血管装盘领域,尤其是一种真空采血管装盘设备及方法。

背景技术:

2.真空采血管是一种一次性的、可实现定量采血的负压真空玻璃管,需要与静脉采血针配套使用。采血管制造以及使用过程中都需要分类放置,方便后续使用,因为采血管体积小,种类多,使用起来比较麻烦,现有的采血管收集,大多数是通过人工手动的方式来收集装盘的,这种收集装盘方式费时费力,人工成本高,装盘时间久,不小心还会造成采血管掉落损坏的情况。而采血管装盘机是一种应用于医疗方面对采血管进行批量装盘的自动化机器设备。

3.现有的采血管装盘设备,例如中国专利(公开号:cn208559817u,公开日:20190301)公开了一种采血管的自动装盘机,包括控制模块以及分别与控制模块电性相连的第一传送机构、第二传送机构、第三传送机构、取管机构、送管机构;第二传送机构设在第一传送机构和第三传送机构的上方,取管机构设在第二传送机构上,送管机构设在取管机构上;第一传送机构,用于将待装盘的采血管传送至取管机构下方;取管机构,用于将第一传送机构上传送过来的采血管取起;第二传送机构,用于将取管机构传送至第三传送机构上方;送管机构,用于将被取的采血管放入第三传送机构上的第一装管盒中;第三传送机构,用于传送装采血管的第一装管盒以及传送装盘完毕的采血管。。

4.但上述设备存在以下问题:采血管在装盘时,摆管装置只能逐个对采血管进行整理,摆管效率低;采血管翻转后,直接进行装盘,一次只能进行少量采血管装盘,无法对大批量的采血管集处理。

技术实现要素:

5.为解决上述问题,本发明的目的是提供一种真空采血管装盘设备,能同时对一排采血管进行摆管,提高采血管摆管效率,并在采血管翻转动作和装盘动作之间设置定位中转装置,对翻转后的采血管进行暂存,一次搬运大量的采血管进行装盘动作,提高装盘效率。

6.为本发明的目的,采用以下技术方案予以实施:

7.一种真空采血管装盘设备,该设备包括机架及安装在机架上的采血管料仓、摆管装置、推管装置、翻转装置、定位中转装置、压管装置、输送带装置和采血管托盘;采血管料仓下部的出料口衔接摆管装置;摆管装置一侧设置推管装置,摆管装置另一侧设置翻转装置;翻转装置的下方衔接定位中转装置;翻转装置的侧方设置压管装置,定位中转装置在翻转装置和压管装置之间来回移动;压管装置的下方设置输送带装置,且输送带装置位于定位中转装置的下方,输送带装置上放置采血管托盘;

8.采血管料仓用于堆放采血管,并通过出料口将其投放到摆管装置中;摆管装置用于对采血管进行摆管操作,使采血管并排水平放置;推管装置用于将经过摆管后的采血管

推到翻转装置中;翻转装置用于将水平放置的采血管翻转为竖向且采血管的开口朝上;定位中转装置用于接收翻转后的采血管,并将其输送到位于输送带装置上的采血管托盘的上方;压管装置用于将定位中转装置中的采血管向下压到采血管托盘中;输送带装置用于输送采血管托盘;采血管托盘用于陈放采血管;

9.该设备依次通过以下步骤进行加工:

10.s1:采血管通过采血管料仓进入摆管装置中;

11.s2:摆管装置对采血管进行摆管操作,摆管后,采血管在摆管装置中并排且水平放置;

12.s3:推管装置将摆管装置中水平放置的采血管推到翻转装置中;

13.s4:翻转装置将水平的采血管翻转为竖向,且采血管的开口朝上;

14.s5:定位中转装置接住落下的采血管,并将移动到压管装置的下方;

15.s6:压管装置将采血管向下压,使采血管落到采血管托盘中;

16.s7:输送带装置带动采血管托盘出料。

17.作为优选,采血管料仓的左右两侧设有相向设置的导向板,导向板倾斜设置,两块导向板下部的距离小于上部;两块导向板的下部侧面衔接挡板,两个导向板和挡板形成出料口。

18.作为优选,摆管装置包括立板、摆管气缸、滑杆、导向滑块、连接块和摆管面板;两块立板并排竖向固定安装在机架上,其中一块立板的外侧面上水平安装摆管气缸;两块立板之间设置两根滑杆,每根滑杆上均套设导向滑块;摆管气缸的活塞杆位于两根滑杆之间,摆管气缸的活塞杆上固定设置连接块,连接块的上部与两个导向滑块的一端相连;摆管面板水平设置在两个导向滑块的上端面上;摆管面板的上端面设有并排且水平设置的采血管限位槽,采血管限位槽为弧形。

19.作为优选,推管装置包括推管气缸、横移推板和推管棒;推管气缸水平设置在机架上,推管气缸的输出端朝向摆管装置,推管气缸的活塞杆上固定安装横移推板,横移推板竖向设置,横移推板的上部设有数量与采血管限位槽匹配的推管棒,推管棒水平设置且与采血管限位槽衔接,推管棒下部的形状与采血管限位槽匹配;推管棒的上部为水平面;推管棒直径小于采血管内径。

20.作为优选,翻转装置包括翻转座和盖板;翻转座的上部衔接在采血管限位槽的出料端;翻转座上设有多个并排的隔板,相邻的隔板之间以及两侧的隔板与翻转座的侧壁之间形成翻转滑槽,翻转滑槽上端水平,下端竖直,中间为弧形;翻转滑槽的下端衔接定位中转装置;盖板为l型,盖板盖在翻转座上。

21.作为优选,定位中转装置包括采血管定位机构和采血管中转机构;采血管定位机构设置在采血管中转机构上,采血管定位机构通过采血管中转机构在翻转装置和压管装置之间来回移动;采血管定位机构包括定位架、错位板和错位板驱动元件;定位架上设有竖向的第一定位孔;定位架的底部设置错位板,错位板上设有与第一定位孔对应的第二定位孔;错位板一侧中部设有折弯,折弯上连接错位板驱动元件;错位板在错位板驱动元件的作用下,沿定位架底部横向移动;采血管定位中转时,第一定位孔和第二定位孔错位;压管时,第一定位孔和第二定位孔对齐。

22.作为优选,定位架包括上模板、中模板、下模板、连接柱和衬套;上模板、中模板和

下模板依次从上向下排列,上模板和中模板之间以及中模板和下模板之间均通过连接柱连接,连接柱的外侧套设衬套;采血管中转机构包括第一电缸、第二电缸、模板连接板、转接板和底部托板;第一电缸和第二电缸并排且水平安装在机架上,第一电缸和第二电缸的输出端均连接模板连接板,模板连接板的底部固定连接转接板的上部,转接板的下部固定连接底部托板的一端;底部托板与定位架固定连接,底部托板上设有落料孔;错位板位于底部托板与定位架之间,错位板驱动元件固定安装在底部托板上;第一电缸和第二电缸之间通过传动轴相连。

23.作为优选,压管装置包括支架及安装在支架上的压管气缸、调节板、导向轴、连接柱、压管棒固定板和压管棒;压管气缸输出端朝下竖向固定安装在支架上,压管气缸的活塞杆上固定连接调节板的中部,调节板水平设置,调节板的两侧均连接导向轴,导向轴的上部穿设在支架上;调节板的下部通过连接柱固定设置压管棒固定板,压管棒固定板水平设置,压管棒固定板上竖向设置多根压管棒;压管棒为柱状,压管棒的直径小于采血管内径。

24.作为优选,采血管托盘包括采血管限位板、采血管托板和连接杆;采血管限位板和采血管托板之间通过连接杆固定连接;采血管限位板上设有上下贯穿的第三定位孔,采血管托板上设有与第三定位孔对应的定位槽。

25.作为优选,该设备还包括托盘顶升装置和托盘推出装置;托盘顶升装置设置在输送带装置一端的下方,托盘推出装置设置在输送带装置一端的上方,托盘顶升装置和托盘推出装置相对应;托盘顶升装置用于将采血管托盘从输送带装置上托起;托盘推出装置用于将被托起的采血管托盘水平推出。

26.综上所述,本发明的技术效果是:摆管装置上设有并排的采血管限位槽,使得在摆管时,一次能对一排采血管进行摆管,提高采血管摆管效率。摆管后的采血管经过翻转进入定位中转装置。定位中转装置用于采血管的暂存和中转,一次动作能实现较大数量的采血管转移,提高采血管装盘的效率。装盘后的采血管装在采血管托盘中,通过输送带装置送出,实现自动化生产。

附图说明

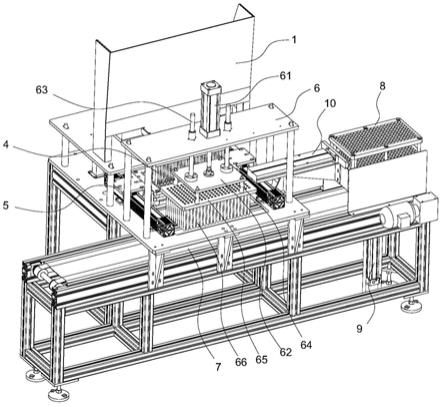

27.图1为本申请采用的设备的一个视角的结构示意图。

28.图2为本申请采用的设备的另一个视角的结构示意图。

29.图3为本申请中采血管的结构示意图。

30.图4为采血管料仓的结构示意图。

31.图5为摆管装置、推管装置和翻转装置的结构示意图。

32.图6为摆管装置的结构示意图。

33.图7为翻转座的结构示意图。

34.图8为定位中转装置的结构示意图。

35.图9为错位板的结构示意图。

36.图10为采血管托盘的结构示意图。

具体实施方式

37.如图1和图2所示,一种真空采血管装盘设备,该设备包括机架及安装在机架上的

采血管料仓1、摆管装置2、推管装置3、翻转装置4、定位中转装置5、压管装置6、输送带装置7、采血管托盘8、托盘顶升装置9和托盘推出装置10。采血管料仓1下部的出料口衔接摆管装置2。摆管装置2一侧设置推管装置3,摆管装置2另一侧设置翻转装置4。翻转装置4的下方衔接定位中转装置5。翻转装置4的侧方设置压管装置6,定位中转装置5在翻转装置4和压管装置6之间来回移动。压管装置6的下方设置输送带装置7,且输送带装置7位于定位中转装置5的下方,输送带装置7上放置采血管托盘8。托盘顶升装置9设置在输送带装置7一端的下方,托盘推出装置10设置在输送带装置7一端的上方,托盘顶升装置9和托盘推出装置10相对应。

38.采血管料仓1用于堆放采血管,并通过出料口将其投放到摆管装置2中。摆管装置2用于对采血管进行摆管操作,使采血管并排水平放置。推管装置3用于将经过摆管后的采血管推到翻转装置4中。翻转装置4用于将水平放置的采血管翻转为竖向且采血管的开口朝上。定位中转装置5用于接收翻转后的采血管,并将其输送到位于输送带装置7上的采血管托盘8的上方。压管装置6用于将定位中转装置5中的采血管向下压到采血管托盘8中。输送带装置7用于输送采血管托盘8。采血管托盘8用于陈放采血管。托盘顶升装置9用于将采血管托盘8从输送带装置7上托起。托盘推出装置10用于将被托起的采血管托盘水平推出。

39.如图3所示,采血管0的结构为空心柱状,上端设有开口,下端为向下凸起的圆弧形闭口。

40.如图4所示,采血管料仓1的左右两侧设有相向设置的导向板11,导向板11倾斜设置,两块导向板11下部的距离小于上部。两块导向板11的下部侧面衔接挡板12,两个导向板11和挡板12形成出料口。采血管0的开口端朝外堆放到两块导向板11之间,然后在重力的作用下向下移动,通过出料口进入摆管装置2中。

41.如图5和图6所示,摆管装置2包括立板21、摆管气缸22、滑杆23、导向滑块24、连接块25和摆管面板26。两块立板21并排竖向固定安装在机架上,其中一块立板21的外侧面上水平安装摆管气缸22。两块立板21之间设置两根滑杆23,每根滑杆23上均套设导向滑块24。摆管气缸22的活塞杆位于两根滑杆23之间,摆管气缸22的活塞杆上固定设置连接块25,连接块25的上部与两个导向滑块24的一端相连。摆管面板26水平设置在两个导向滑块24的上端面上。摆管面板26的上端面设有并排且水平设置的采血管限位槽241,采血管限位槽241为弧形。

42.摆管装置2动作时,摆管气缸22驱动连接块25左右来回移动,连接块25带动导向滑块24沿着滑杆23左右滑动,从而摆管面板26左右来回移动,使采血管0进入采血管限位槽241内,最终每个采血管限位槽241内有且只有一根采血管0,实现采血管0的摆管操作。

43.如图5所示,推管装置3包括推管气缸31、横移推板32和推管棒33。推管气缸31水平设置在机架上,推管气缸31的输出端朝向摆管装置2,推管气缸31的活塞杆上固定安装横移推板32,横移推板32竖向设置,横移推板32的上部设有数量与采血管限位槽241匹配的推管棒33,推管棒33水平设置且与采血管限位槽241衔接,推管棒33下部的形状与采血管限位槽241匹配。推管棒33的上部为水平面。推管棒33直径小于采血管内径。

44.推管装置3动作时,推管气缸31驱动横移推板32向采血管限位槽241移动,推管棒33伸进采血管0的开口内,并推动采血管0向翻转装置4移动,并最终进入翻转装置4中,然后推管气缸31复位,位于采血管料仓1内的采血管0落到采血管限位槽241中。

45.如图5和图7所示,翻转装置4包括翻转座41和盖板42。翻转座41的上部衔接在采血管限位槽241的出料端。翻转座41上设有多个并排的隔板411,相邻的隔板411之间以及两侧的隔板411与翻转座41的侧壁之间形成翻转滑槽412,翻转滑槽412上端水平,下端竖直,中间为弧形。翻转滑槽411的下端衔接定位中转装置5。盖板42为l型,盖板42盖在翻转座41上。

46.翻转装置4动作时,采血管0沿着翻转滑槽411滑动,同时进行翻转,盖板42防止采血管脱离翻转滑槽411,翻转后的采血管0竖向落到定位中转装置5中。

47.如图8和图所示,定位中转装置5包括采血管定位机构51和采血管中转机构52。采血管定位机构51设置在采血管中转机构52上,采血管定位机构51通过采血管中转机构52在翻转装置4和压管装置6之间来回移动。采血管定位机构51包括定位架511、错位板512和错位板驱动元件513。定位架511上设有竖向的第一定位孔。定位架511的底部设置错位板512,错位板512上设有与第一定位孔对应的第二定位孔。错位板512一侧中部设有折弯5121,折弯5121上连接错位板驱动元件513,错位板512的材质为sus 304。错位板512在错位板驱动元件513的作用下,沿定位架511底部横向移动。采血管定位中转时,第一定位孔和第二定位孔错位。压管时,第一定位孔和第二定位孔对齐。定位架511包括上模板5111、中模板5112、下模板5113、连接柱5114和衬套5115。上模板5111、中模板5112和下模板5113依次从上向下排列,上模板5111和中模板5112之间以及中模板5112和下模板5113之间均通过连接柱5114连接,连接柱5114的外侧套设衬套5115。采血管中转机构52包括第一电缸521、第二电缸522、模板连接板523、转接板524和底部托板525。第一电缸521和第二电缸522并排且水平安装在机架上,第一电缸521和第二电缸522的输出端均连接模板连接板523,模板连接板523的底部固定连接转接板524的上部,转接板524的下部固定连接底部托板525的一端。底部托板525与定位架511固定连接,底部托板525上设有用于采血管竖向穿过的落料孔。错位板512位于底部托板525与定位架511之间,错位板驱动元件513固定安装在底部托板525上。第一电缸521和第二电缸522之间通过传动轴526相连。

48.定位中转装置5动作时,错位板驱动元件513驱动错位板512移动,使第一定位孔和第二定位孔错位,随后,采血管0第一定位孔穿过落到错位板512上,然后第一电缸521和第二电缸522同步动作,模板连接板523向压管装置6移动一个单位,后续的采血管0填充到后面的第一定位孔中,直到全部的定位孔填满采血管0。然后底部托板525带动定位架511向压管装置6移动,直到定位架511与采血管托盘8对齐。压管装置6将采血管0向下压,同时,错位板512移动,使第一定位孔和第二定位孔对齐,采血管落到采血管托盘8中。

49.如图1所示,压管装置6包括支架及安装在支架上的压管气缸61、调节板62、导向轴63、连接柱64、压管棒固定板65和压管棒66。压管气缸61输出端朝下竖向固定安装在支架上,压管气缸61的活塞杆上固定连接调节板62的中部,调节板62水平设置,调节板62的两侧均连接导向轴63,导向轴63的上部穿设在支架上。调节板62的下部通过连接柱64固定设置压管棒固定板65,压管棒固定板65水平设置,压管棒固定板65上竖向设置多根压管棒66。压管棒66为柱状,压管棒66的直径小于采血管内径,便于伸进采血管内。

50.如图10所示,采血管托盘8包括采血管限位板81、采血管托板82和连接杆83。采血管限位板81和采血管托板82之间通过连接杆83固定连接。采血管限位板81上设有上下贯穿的第三定位孔,采血管托板82上设有与第三定位孔对应的定位槽。采血管限位板81和采血管托板82的材质为pom。

51.该方法依次通过以下步骤进行加工:

52.s1:采血管通过采血管料仓1进入摆管装置2中。

53.s2:摆管装置2对采血管进行摆管操作,摆管后,采血管在摆管装置2中并排且水平放置。

54.s3:推管装置3将摆管装置2中水平放置的采血管推到翻转装置4中。

55.s4:翻转装置4将水平的采血管翻转为竖向,且采血管的开口朝上。

56.s5:定位中转装置5接住落下的采血管,并将移动到压管装置6的下方。

57.s6:压管装置6将采血管向下压,使采血管落到采血管托盘8中。

58.s7:输送带装置7带动采血管托盘8出料。

59.本发明解决了采血管在装盘时,摆管装置只能逐个对采血管进行整理,摆管效率低;采血管翻转后,直接进行装盘,一次只能进行少量采血管装盘,无法对大批量的采血管集处理的问题。本发明的优点是摆管装置2上设有并排的采血管限位槽241,使得在摆管时,一次能对一排采血管进行摆管,提高采血管摆管效率。摆管后的采血管经过翻转进入定位中转装置5。定位中转装置5用于采血管的暂存和中转,一次动作能实现较大数量的采血管转移,提高采血管装盘的效率。装盘后的采血管装在采血管托盘8中,通过输送带装置7送出,实现自动化生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1