一体成型接料管及其吹塑加工方法与流程

1.本发明涉及一种料线接料管,具体地说是一种一体成型接料管及其吹塑加工方法。

背景技术:

2.在饲料输送线中,接料管是安装在定量杯的下方,用于接收从定量杯流出的饲料,并输送至下方的输料管内。现有的接料管上端都为锥形口,锥形口和定量杯之间为开放式连接,导致在下料过程中在接料管上端口处产生大量的粉尘,尤其是在养殖场需要降温时,因为现在都是采用风力降温,在风吹的作用下,产生的粉尘很大,一方面对养殖场的环境造成污染,另一方面,会造成饲料的浪费。

3.现有的接料管都是注塑加工成型的,由于接料管的长度较长,为了保证能够注塑,避免材料还未到达位置或还未成型就有材料已经开始凝固,所以需要将侧壁设计的比较厚,需要使用大量的材料,并且注塑时需要长时间的保温,保证所有材料成型后才能降温凝固,这样就导致了生产成本高,并且生产效率低。同时由于注塑件柔性差、低温性能差,一方面接料管和下方的输料管之间需要安装管卡,通过管卡控制接料管的高度;另一方面,在运输、安装、使用过程中破损率高,导致客户的使用成本较高。

技术实现要素:

4.本发明的目的就是提供一种一体成型接料管及其吹塑加工方法,以解决现有的接料管上端口使用时产生粉尘、需要管卡控制高度以及成本高破损率高的问题。

5.本发明是这样实现的:一种一体成型接料管,整体由pe材料吹塑成型,包括管体,在所述管体的顶部设有圆筒状的连接部,在所述连接部的侧壁上设有连接供料管用的连接螺纹,所述管体的截面为椭圆形,在所述管体上设有两列点状凸起,所述点状凸起位于管体的椭圆长轴的端点上。

6.所述连接部的直径大于所述管体的最大直径,在连接部与管体之间设有锥筒状或喇叭口状的过渡连接段。

7.所述点状凸起为弧形的鼓包。

8.本发明还公布了一种一体成型接料管的吹塑成型方法,包括以下步骤:a.设置接料管的吹塑模具,所述吹塑模具包括两个能够相互对合的半模,在两个所述半模上分别设置有半椭圆管状的主腔体,在所述主腔体的一端设有连接部腔体,在所述主腔体和所述连接部腔体的外周设有凸边,在所述连接部腔体上设有螺纹凸棱,在所述主腔体上设有一列点状凹坑,所述主腔体的下端以及所述连接部腔体的顶端都为弧形,在所述主腔体的下端或所述连接部腔体的顶端设有吹塑口,所述吹塑口将所连接的主腔体或连接部腔体与外界相连通;b.将软化状态的pe材料型坯放置于两个半模之间,将两个半模对合密封后,通过吹塑口向型坯内通入空气,将型坯吹胀使pe材料紧贴在半模内壁上,pe材料冷却定型后形

成接料管的中间形态体,其中,两个主腔体之间的pe材料被吹塑成管体,两个半模上的连接部腔体之间的pe材料被吹塑成连接部,所述连接部的顶端形成弧形帽,所述管体的下端形成弧形端面;c.将接料管的中间形态体脱模取下,沿所述凸边将接料管的中间形态体上多余的材料裁下;d.在接料管的中间形态体上,将连接部顶端的弧形帽以及管体下端的弧形端面切除,从而将连接部的上端口和管体的下端口打开,由此得到一体成型的接料管。

9.本发明的一体成型接料管由pe材料吹塑而成,其连接部和定量杯之间为密封接触,将连接部通过连接螺纹连接在定量杯的下料口上,从定量杯落下的饲料直接通过接料管,不会在接口处产生粉尘,尤其适用于使用风力降温的养殖场。

10.一体成型接料管采用pe材料通过吹塑成型,柔性好,管体为椭圆形,使用时通过挤压管体使其变形,插入输料管内后松开管体使其回弹,管体上的点状凸起和输料管的内壁接触,从而控制接料管的高度,管体能够在输料管内旋转使其连接部旋接在定量杯上。接料管和输料管的连接以及接料管高度的控制不再需要管卡,连接方便,减少配件的数量。

11.pe材料柔性好、低温性能好,在运输、安装以及使用过程中破损率低。采用吹塑加工的方式,接料管的侧壁能够加工的比较薄,能够大量节约材料,同时由于pe材料本身成本较低,从接料管的中间形态体上切下的余料也能够再次利用,综合下来,吹塑成型的一体成型接料管和传统的注塑生产相比能够使成本降低60%左右。

附图说明

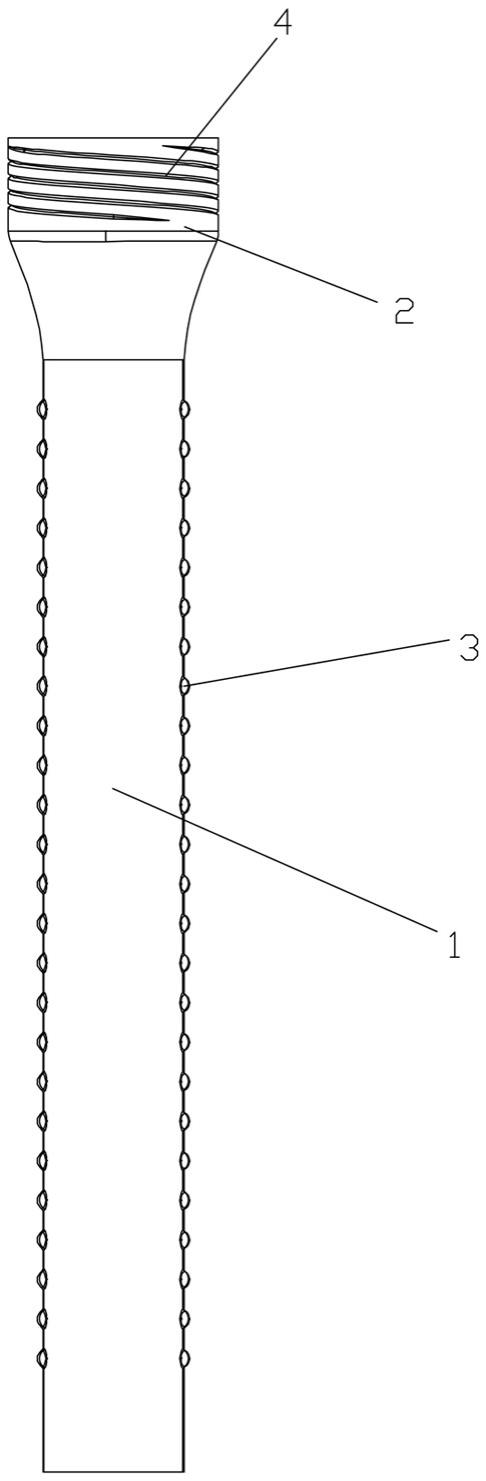

12.图1是本发明一体成型接料管的结构图。

13.图2是本发明一体成型接料管的吹塑模具图。

14.图3是本发明吹塑出来的中间形态接料管的示意图。

15.图中:1、管体;2、连接部;3、点状凸起;4、连接螺纹;5、弧形帽;6、弧形端面;7、半模;8、主腔体;9、凸边;10、凹坑;11、连接部腔体;12、螺纹凸棱;13、吹塑口。

具体实施方式

16.如图1所示,本发明的一体成型接料管,整体由pe材料吹塑成型,包括管体1,在管体1的顶部设有圆筒状的连接部2,在连接部2的侧壁上设有供料管用的连接螺纹4,管体1的截面为椭圆形,在管体1上设有两列点状凸起3,点状凸起3位于管体1的椭圆长轴的端点上。

17.一体成型接料管的连接部2设有连接螺纹4,连接部2和定量杯之间通过螺纹连接,形成密封接触,使接料管上端口和定量杯的下端口之间没有缝隙,这样饲料在从定量杯进入到接料管内时不会有饲料颗粒逸出,也就不会产生粉尘。这种结构设计避免了粉尘的产生、较少了对环境的污染以及饲料的浪费。

18.一体成型接料管采用pe材料通过吹塑成型,pe材料的柔性好,在外力作用下能够发生一定的形变,同时管体1为椭圆形,使用时通过挤压管体1的下端使其变形为近圆形,近圆形的管能够插入到圆形的输料管内,插入输料管内后松开管体1使其回弹,管体1由于回弹复原为椭圆形,管体1上的点状凸起3在回弹力的作用下顶在输料管的内壁上,通过点状凸起3和输料管内壁之间的摩擦力固定接料管,从而控制接料管的高度。同时,管体1能够在

输料管内旋转,在安装时先将管体1插入输料管内,然后接料管使其连接部2旋接在定量杯上。接料管和输料管的连接以及接料管高度的控制不再需要管卡,连接更加方便,并且能够减少配件的数量,从而降低生产成本。

19.其中,连接部2的直径大于管体1的最大直径,定量杯的下端安装在连接部2内,定量杯出料口的截面积大于等于管体1内腔的截面积,使从定量杯输出的饲料能够顺利的下落,在连接部2与管体1之间设有锥筒状或喇叭口状的过渡连接段。

20.点状凸起3为弧形的鼓包,弧形的鼓包一方面便于接料管的插拔以及调节高度,另一方面,弧形的鼓包在吹塑成型时容易加工。

21.如图2所示,生产本发明的一体成型接料管需要专用的吹塑模具,吹塑模具包括两个半模7,两个半模7能够相互对合,在两个半模7上分别设置有半椭圆管状的主腔体8,在主腔体8的一端设有连接部腔体11,在主腔体8和连接部腔体11的外周设有凸边9,在连接部腔体11上设有螺纹凸棱12,在主腔体8上设有一列凹坑10,主腔体8的下端以及连接部腔体11的顶端都为弧形,在主腔体8的下端或连接部腔体11的顶端设有吹塑口13,吹塑口13将主腔体8或连接部腔体11与外界相连通。其中,凹坑10为弧形凹坑,弧形的凹坑便于pe材料在吹塑时贴紧凹坑壁,便于材料的成型。

22.本发明的接料管吹塑成型方法,包括以下步骤:a.设置接料管的吹塑模具。

23.b.将软化状态的pe材料型坯放置于两个半模7之间,将两个半模7对合密封后,通过吹塑口13向型坯内通入空气,将型坯吹胀使pe材料紧贴在半模7内壁上,pe材料冷却定型后形成接料管的中间形态体,如图3所示,其中,两个主腔体8之间的材料形成管体1,两个连接部腔体11之间的材料形成连接部2,连接部2的顶端形成弧形帽5,管体1的下端形成弧形端面。

24.c.将接料管的中间形态体脱模取下,将取下的接料管的中间形态体沿凸边9将多余的材料裁下。

25.d.在接料管的中间形态体上,将弧形帽5以及管体1下端的弧形端面去除,从而将连接部2的上端口和管体1的下端口打开,得到最终形态的接料管。

26.将连接部腔体11的顶端以及主腔体8的下端设计为弧形,在吹塑时形成弧形帽5以及弧形端面,弧形的结构在吹塑时容易成型。

27.其中,接料管的连接螺纹4位于连接部2的内壁上,但由于吹塑成型只能限定外轮廓的结构,内壁的结构是材料贴敷在模具表面后,由于材料具有一定的厚度,从而根据外轮廓的形状相应形成的。为了形成内部的螺纹,在连接部腔体11位置设置螺纹凸棱12,螺纹凸棱12直接在接料管连接部2的外壁上形成螺纹,但该螺纹不是最终想要的螺纹,吹塑材料贴敷在螺纹凸棱12上,在连接部2内壁上形成的螺纹才是最终所需的连接螺纹4。为了能够形成连续的螺纹,两个半模7上的螺纹凸棱12相互续接,两个半模7上的螺纹凸棱12相互对合后,形成完整形状的螺纹。

28.pe材料是吹塑加工方式中常用的材料,pe材料成本很低,易于成型,并且柔性好、低温性能好,在运输、安装以及使用过程中破损率低。采用吹塑加工的方式,接料管的侧壁能够加工的比较薄,能够大量节约材料,同时由于pe材料本身成本较低,从接料管的中间形态体上切下的余料也能够再次利用。综合下来,吹塑成型的一体成型接料管和传统的注塑

生产相比能够使成本降低60%左右,在降低生产成本的同时也为客户节约大量的料线搭建成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1