一种高成槽输送带的制作方法

1.本申请属于输送带领域,具体涉及一种高成槽输送带。

背景技术:

2.输送带是带式输送机的主要部件之一,其造价占整机造价的60%左右,与其他输送形式相比,输送带输送方式具有操作安全、使用方便、输送连续等优点,因此广泛应用于水泥、焦化、冶金、化工、钢铁等行业中。

3.输送带是一种复合体,主要由柔性的增强骨架与橡胶或塑料复合而成,所用橡胶可分为骨架材料粘合橡胶和骨架层保护橡胶,骨架层是输送带的结构主体,表征输送带的基本力学性能,其作用是承受工作时的全部负荷,粘合橡胶用于连接骨架材料使之具有力学相应的整体性和一致性,保护橡胶主要覆盖在骨架层表面,保护骨架层免遭磨损和腐蚀。

4.槽型托辊运输机作为带式输送机之一,可以防止货品在中途运输过程中脱落,因此应用十分广泛,但也往往对输送带的成槽性有较高要求,为满足成槽性要求,现有的输送带采用nn

‑

66材质的骨架层,以提高输送带横向的柔性,但nn

‑

66材质价格昂贵,使得输送带的整体制造成本过高,其次输送带在输送货物过程中由于摩擦作用极易产生静电,尤其是运送易燃品时,易引发火灾,因此亟需一种性能良好,制造成本较低的防静电的高成槽输送带。

技术实现要素:

5.为解决以上问题,本申请提供了一种高成槽输送带。

6.一种高成槽输送带,包括骨架层、上覆盖胶层、下覆盖胶层以及边胶,所述骨架层包括若干层帆布,所述帆布为聚酯涤纶材质,所述帆布的经线密度为185

‑

195根/10cm,所述帆布的纬线密度为80

‑

90根/10cm。

7.进一步的,所述帆布的纬线两端分别固定连接有平行于帆布经线的螺旋金属丝,所述螺旋金属丝埋设于边胶内。

8.更进一步的,所述螺旋金属丝为铜丝。

9.更进一步的,所述螺旋金属丝的螺旋内穿设有聚酯牵引绳,所述帆布的横向两端设置有纬线预留线头,所述纬线预留线头固定在聚酯牵引绳上。

10.进一步的,所述上覆盖胶层的上表面以及下覆盖胶层的下表面设置有v形凸起。

11.进一步的,所述帆布的经线密度为185

‑

195根/10cm,所述帆布的纬线密度为80

‑

90根/10cm。

12.进一步的,所述骨架层的帆布层数为4

‑

6层。

13.更进一步的,每层所述帆布的厚度为0.9mm。

14.更进一步的,每层帆布的单面贴胶厚度为0.4mm,相邻帆布层之间的压延胶布厚度为0.8mm。

15.进一步的,所述上覆盖胶层的厚度为5mm,所述下覆盖胶层的厚度为3mm。

16.进一步的,输送带的硫化温度为145℃,硫化时间为35分钟。

17.本申请的有益效果为:

18.本申请中帆布的纬线两端连接有螺旋金属丝,且螺旋金属丝埋设于边胶内,螺旋金属丝的设置不仅有效增加了边胶与骨架层、上覆盖胶层及下覆盖胶层的连接强度,而且金属丝的设置可以有效减少静电,其次本申请采用柔性比尼龙差的涤纶材质作为骨架层,且增大了涤纶经线与纬线的密度,反而增大了输送带的成槽性,实现了意料之外的效果。

附图说明

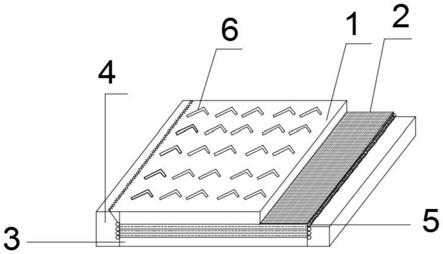

19.图1为本申请整体结构示意图

[0020]1‑

上覆盖胶层、2

‑

骨架层、3

‑

下覆盖胶层、4

‑

边胶、5

‑

螺旋金属丝、6

‑

v形凸起。

具体实施方式

[0021]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0022]

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0023]

参照图1,一种高成槽输送带,包括骨架层2、上覆盖胶层1、下覆盖胶层3以及边胶4,所述骨架层2包括4层帆布,所述帆布采用聚酯涤纶材质,每层所述帆布的纬线两端均分别固定连接有平行于帆布经线的螺旋金属丝5,所述螺旋金属丝5采用直径为2mm的铜丝,位于骨架层2同一侧的螺旋金属丝5之间通过铜丝并联,并且最上方的螺旋金属丝5上分别引出若干铜丝与半埋于边胶上表面的波纹状铜丝连接,所述螺旋金属丝5的螺旋内还穿设有聚酯牵引绳,所述帆布的横向两端设置有纬线预留线头,所述纬线预留线头固定在聚酯牵引绳上,所述螺旋金属丝5与聚酯牵引绳共同埋设于边胶4内,每层帆布的厚度为0.9mm,所述帆布为40支的帆布,所述帆布的经线密度为190根/10cm,所述帆布的纬线密度为86根/10cm,相邻帆布层之间通过粘合橡胶固定在一起,使骨架层2具有力学的整体性及一致性,保证输送带达到所需的力学性能,以承受工作中的载荷,具体的,每层帆布的单面贴胶厚度为0.4mm,4层帆布通过压延粘合在一起,相邻帆布层之间的压延胶布总厚度为0.8mm;

[0024]

骨架层2的上下两端还分别设置有起保护作用的上覆盖胶层1与下覆盖胶层3,且通过压延与骨架层2固定,具体的,上覆盖胶层1的厚度为5mm,下覆盖胶层3的厚度为3mm,所述上覆盖胶层1的上表面以及下覆盖胶层3的下表面设置有v形凸起,输送带整体的硫化温度保持在145℃,具体硫化时间为35分钟。

[0025]

在本实施例中,骨架层2的帆布层数为4层,相邻帆布层之间的压延胶布厚度为0.8mm,在其他实施例中,可以根据具体的成槽度要求及输送带力学性能要求选择适当的帆布层数和压延胶布的厚度。

[0026]

输送带的成槽度一般用f/l表示,其中f为根据带的厚度进行修正后的试样垂直挠度,l为试样平放时的长度,即输送带的安装宽度,以上二者单位均为毫米,以本申请的ep200

‑

780输送带为例,其常规标准为为采用经线密度为122根/10cm,纬线密度为60根/

10cm的聚酯帆布,但其实际的成槽度经过测试只有0.15,且随着经纬线密度的增加,其成槽度是逐渐下降的,本申请中的帆布的经纬线密度分别为190根/10cm和86根/10cm,但本申请中的输送带密度经测试为0.26,且在此基础上增加或减少经纬线的密度,均不能达到成槽度为0.26的要求,因此本申请的技术效果是意想不到的。

[0027]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1