举高类消防车工作平台稳定性自适应控制方法、系统及装置与流程

1.本发明属于稳定性控制技术领域,具体涉及一种举高类消防车工作平台稳定性自适应控制方法、系统及装置。

背景技术:

2.消防车,是指根据需要,设置、制造成适宜消防队员乘用、装备各类消防器材或灭火剂,供消防部队用于灭火、辅助灭火或消防救援的车辆。举高类消防车具有专用底盘和举高臂架,举高臂架的尾部与底盘连接,工作平台为底板和围栏组成的钢结构件,置于举高臂架臂头,用于承载人员或物品。作业时,专业操作人员控制举高臂架上升从而控制工作平台上升,将消防队员或物品输送至一定高度并实现高空救援或消防作业。为了工作平台承载的作业人员和物品安全可靠,作业过程中工作平台需始终保持稳定且维持在水平位置,不能出现使工作人员感觉不舒服的抖动或倾斜。现有技术中存在如下缺陷:第一,仅考虑了举高臂架运动速度产生的机械震荡引起的工作平台抖动对工作平台维持在水平位置的精度产生的影响,并未考虑长臂架系统的臂体变形、伸缩系统的装配间隙导致的工作平台的位置和倾斜角度判定误差产生的影响;第二,基于阀芯位移反馈的闭环控制,存在响应延迟的现象,导致工作平台自适应调整以维持在水平位置响应滞后;第三,电液比例阀的输出流量受负载压力波动影响较大,导致系统不稳定。

技术实现要素:

3.为解决现有技术中的不足,本发明提供一种举高类消防车工作平台稳定性自适应控制方法、系统及装置,提高了位置自适应控制响应的及时性,提高了工作平台的稳定性。

4.为达到上述目的,本发明所采用的技术方案是:第一方面,提供一种举高类消防车工作平台稳定性自适应控制方法,包括:获取工作平台的倾斜角度、控制臂架变幅油缸的控制阀的阀芯位移信号以及控制臂架伸缩油缸的控制阀的阀芯位移信号;根据控制臂架变幅油缸的控制阀的阀芯位移信号,确定臂架变幅油缸的位移信息,并根据臂架变幅油缸的位移信息,确定臂架变幅臂的变幅角度信息;根据控制臂架伸缩油缸的控制阀的阀芯位移信号,确定臂架变幅臂的臂长信息,并根据臂架变幅臂的臂长信息确定对应的挠度变形补偿量和间隙变形补偿量;根据各臂架变幅臂的变幅角度信息、臂长信息及其对应的挠度变形补偿量和间隙变形补偿量,确定工作平台恢复水平位置所需调整的角速度,并根据所述角速度确定用于控制电液比例阀的第一控制信号;根据工作平台的倾斜角度,确定工作平台的倾斜角度误差;根据工作平台的倾斜角度误差以及控制工作平台自适应控制油缸的电液比例阀的第一控制信号,进行自适应pid控制计算,得到用于控制电液比例阀的第二控制信号;依据第二控制信号控制电液比例阀的输出流量以驱动工作平台恢复水平状态。

5.第二方面,提供一种举高类消防车工作平台稳定性自适应控制系统,包括:数据获

取模块,用于获取工作平台的倾斜角度、控制臂架变幅油缸的控制阀的阀芯位移信号以及控制臂架伸缩油缸的控制阀的阀芯位移信号;第一控制模块,用于根据控制臂架变幅油缸的控制阀的阀芯位移信号,确定臂架变幅油缸的位移信息,并根据臂架变幅油缸的位移信息,确定臂架变幅臂的变幅角度信息;第二控制模块,用于根据控制臂架伸缩油缸的控制阀的阀芯位移信号,确定臂架变幅臂的臂长信息,并根据臂架变幅臂的臂长信息确定对应的挠度变形补偿量和间隙变形补偿量;第三控制模块,用于根据各臂架变幅臂的变幅角度信息、臂长信息及其对应的挠度变形补偿量和间隙变形补偿量,确定工作平台恢复水平位置所需调整的角速度,并根据所述角速度确定用于控制电液比例阀的第一控制信号;第四控制模块,用于根据工作平台的倾斜角度,确定工作平台的倾斜角度误差;第五控制模块,用于根据工作平台的倾斜角度误差以及控制工作平台自适应控制油缸的电液比例阀的第一控制信号,进行自适应pid控制计算,得到用于控制电液比例阀的第二控制信号;控制输出模块,用于依据第二控制信号控制电液比例阀的输出流量以驱动工作平台恢复水平状态。

6.第三方面,提供一种举高类消防车工作平台稳定性自适应控制装置,包括:检测单元,用于采集工作平台的倾斜角度、控制臂架变幅油缸的控制阀的阀芯位移信号以及控制臂架伸缩油缸的控制阀的阀芯位移信号;控制单元,用于执行第一方面所述的举高类消防车工作平台稳定性自适应控制方法的步骤;执行单元,用于依据第二控制信号控制电液比例阀的输出流量以驱动工作平台恢复水平状态。

7.进一步地,所述臂架变幅臂包括臂架变幅臂一、臂架变幅臂二和臂架变幅臂三,所述臂架变幅臂一与所述臂架变幅臂二铰接,所述臂架变幅臂二与所述臂架变幅臂三铰接,所述臂架变幅臂三与工作平台铰接。

8.进一步地,所述臂架变幅油缸包括:臂架变幅臂一变幅油缸,用于改变臂架变幅臂一的变幅角度;臂架变幅臂二变幅油缸,用于改变臂架变幅臂二的变幅角度;臂架变幅臂三变幅油缸,用于改变臂架变幅臂三的变幅角度。

9.进一步地,所述臂架变幅臂一变幅油缸与控制阀一连接,所述臂架变幅臂二变幅油缸与控制阀四连接,所述臂架变幅臂三变幅油缸与控制阀六连接,所述控制阀一、控制阀四和控制阀六分别与检测单元连接。

10.进一步地,所述臂架伸缩油缸包括:臂架变幅臂一伸缩油缸一、臂架变幅臂一伸缩油缸二,用于控制臂架变幅臂一的臂长;臂架变幅臂二伸缩油缸,用于控制臂架变幅臂二的臂长。

11.进一步地,所述臂架变幅臂一伸缩油缸一与控制阀二连接,所述臂架变幅臂一伸缩油缸二与控制阀三连接,所述臂架变幅臂二伸缩油缸与控制阀五连接,所述控制阀二、控制阀三和控制阀五分别与检测单元连接。

12.进一步地,所述工作平台包括工作平台自适应控制油缸,所述工作平台自适应控制油缸与电液比例阀连接。

13.进一步地,所述控制单元配置有压力补偿器模块。

14.与现有技术相比,本发明所达到的有益效果:(1)本发明通过对控制阀阀芯位移的跟踪检测,获取工作平台维持水平位置所需的补偿角速度,在工作平台位置产生偏差之前基于前馈控制提前介入控制,提高了位置自适应控制响应的及时性,提高了工作平台的稳定性;

(2)本发明通过简单的pid反馈控制,提高系统响应速度的同时兼顾系统平稳性;(3)本发明通过引入压力补偿器,减少甚至消除负载压力波动引起的电液比例阀输出流量的波动,提高工作平台位置自适应控制精度;(4)本发明通过测试大数据,综合考虑了由长臂架挠度变形和多节臂伸缩系统臂体装配间隙导致的定位误差,采用插补法进行位置补偿,实现了工作平台位置自适应高精度控制。

附图说明

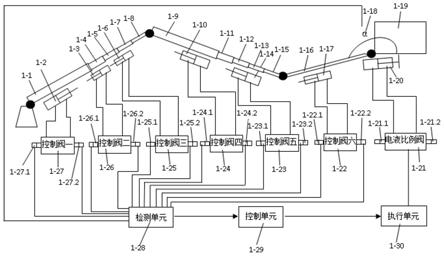

15.图1是本发明实施例提供的一种举高类消防车工作平台稳定性自适应控制系统的结构示意图;图2是本发明实施例中工作平台自适应前馈控制策略的控制流程框图;图3是本发明实施例中工作平台自适应控制策略的控制流程框图。

具体实施方式

16.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

17.实施例一:一种举高类消防车工作平台稳定性自适应控制方法,包括:获取工作平台的倾斜角度、控制臂架变幅油缸的控制阀的阀芯位移信号以及控制臂架伸缩油缸的控制阀的阀芯位移信号;根据控制臂架变幅油缸的控制阀的阀芯位移信号,确定臂架变幅油缸的位移信息,并根据臂架变幅油缸的位移信息,确定臂架变幅臂的变幅角度信息;根据控制臂架伸缩油缸的控制阀的阀芯位移信号,确定臂架变幅臂的臂长信息,并根据臂架变幅臂的臂长信息确定对应的挠度变形补偿量和间隙变形补偿量;根据各臂架变幅臂的变幅角度信息、臂长信息及其对应的挠度变形补偿量和间隙变形补偿量,确定工作平台恢复水平位置所需调整的角速度,并根据所述角速度确定用于控制电液比例阀的第一控制信号;根据工作平台的倾斜角度,确定工作平台的倾斜角度误差;根据工作平台的倾斜角度误差以及控制工作平台自适应控制油缸的电液比例阀的第一控制信号,进行自适应pid控制计算,得到用于控制电液比例阀的第二控制信号;依据第二控制信号控制电液比例阀的输出流量以驱动工作平台恢复水平状态。

18.实施例二:基于实施例一所述的举高类消防车工作平台稳定性自适应控制方法,本实施例提供一种举高类消防车工作平台稳定性自适应控制系统,包括:数据获取模块,用于获取工作平台的倾斜角度、控制臂架变幅油缸的控制阀的阀芯位移信号以及控制臂架伸缩油缸的控制阀的阀芯位移信号;第一控制模块,用于根据控制臂架变幅油缸的控制阀的阀芯位移信号,确定臂架变幅油缸的位移信息,并根据臂架变幅油缸的位移信息,确定臂架变幅臂的变幅角度信息;第二控制模块,用于根据控制臂架伸缩油缸的控制阀的阀芯位移信号,确定臂架变幅臂的臂长信息,并根据臂架变幅臂的臂长信息确定对应的挠度变形补偿量和间隙变形补偿量;第三控制模块,用于根据各臂架变幅臂的变幅角度信息、臂长信息及其对应的挠度变形补偿量和间隙变形补偿量,确定工作平台恢复水平位置所需调整的角速度,并根据

所述角速度确定用于控制电液比例阀的第一控制信号;第四控制模块,用于根据工作平台的倾斜角度,确定工作平台的倾斜角度误差;第五控制模块,用于根据工作平台的倾斜角度误差以及控制工作平台自适应控制油缸的电液比例阀的第一控制信号,进行自适应pid控制计算,得到用于控制电液比例阀的第二控制信号;控制输出模块,用于依据第二控制信号控制电液比例阀的输出流量以驱动工作平台恢复水平状态。

19.实施例三:基于实施例一所述的举高类消防车工作平台稳定性自适应控制方法和实施例二所述的举高类消防车工作平台稳定性自适应控制系统,本实施例提供一种举高类消防车工作平台稳定性自适应控制装置,包括:检测单元,用于采集工作平台的倾斜角度、控制臂架变幅油缸的控制阀的阀芯位移信号以及控制臂架伸缩油缸的控制阀的阀芯位移信号;控制单元,用于基于控制臂架变幅油缸的控制阀的阀芯位移信号、控制臂架伸缩油缸的控制阀的阀芯位移信号,获取前馈控制信号,进而获取控制工作平台自适应控制油缸的电液比例阀的第二控制信号;执行单元,用于基于获取的第二控制信号控制工作平台自适应控制油缸,驱动工作平台恢复水平状态。

20.获取前馈控制信号,包括:基于控制臂架变幅油缸的控制阀的阀芯位移信号,获取臂架变幅油缸的位移信息,进而获取臂架变幅臂的变幅角度信息;基于控制臂架伸缩油缸的控制阀的阀芯位移信号,获取臂架变幅臂的臂长信息,进而获取对应的挠度变形补偿量和间隙变形补偿量;基于各臂架变幅壁的变幅角度信息、臂长及其对应的挠度变形补偿量和间隙变形补偿量,获取工作平台恢复水平位置时所需自适应调整的角速度,进而获取用于控制电液比例阀所需的第一控制信号,即电液比例阀所需的控制信号大小。前馈控制信号包括臂架变幅臂的变幅角度信息、臂架变幅臂的臂长对应的挠度变形补偿量和间隙变形补偿量、第一控制信号。

21.本实施例中,臂架变幅臂包括臂架变幅臂一、臂架变幅臂二和臂架变幅臂三,臂架变幅臂一与臂架变幅臂二铰接,臂架变幅臂二与臂架变幅臂三铰接,臂架变幅臂三与工作平台铰接。臂架变幅油缸包括:臂架变幅臂一变幅油缸,用于改变臂架变幅臂一的变幅角度;臂架变幅臂二变幅油缸,用于改变臂架变幅臂二的变幅角度;臂架变幅臂三变幅油缸,用于改变臂架变幅臂三的变幅角度。臂架变幅臂一变幅油缸与控制阀一连接,臂架变幅臂二变幅油缸与控制阀四连接,臂架变幅臂三变幅油缸与控制阀六连接,控制阀一、控制阀四和控制阀六分别与检测单元连接。臂架伸缩油缸包括:臂架变幅臂一伸缩油缸一、臂架变幅臂一伸缩油缸二,用于控制臂架变幅臂一的臂长;臂架变幅臂二伸缩油缸,用于控制臂架变幅臂二的臂长。臂架变幅臂一伸缩油缸一与控制阀二连接,臂架变幅臂一伸缩油缸二与控制阀三连接,臂架变幅臂二伸缩油缸与控制阀五连接,控制阀二、控制阀三和控制阀五分别与检测单元连接。获取控制工作平台自适应控制油缸的电液比例阀的第二控制信号的方法,具体为:基于工作平台的倾斜角度,获取工作平台的倾斜角度误差,结合获取的前馈控制信号,获取控制工作平台自适应控制油缸的电液比例阀的第二控制信号。控制单元配置有压力补偿器模块,用于维持电液比例阀输出流量的稳定性。

22.如图1所示,控制阀一1

‑

27与臂架变幅臂一变幅油缸1

‑

2连接,完成臂架变幅臂一变幅油缸1

‑

2的伸缩运动;臂架变幅臂一变幅油缸1

‑

2与臂架变幅臂一1

‑

1连接,完成臂架变幅臂一1

‑

1的变幅动作;控制阀一左侧控制信号1

‑

27.1通电,液压泵输出的高压液压油经控

制阀一1

‑

27进入臂架变幅臂一变幅油缸1

‑

2无杆腔,臂架变幅臂一变幅油缸1

‑

2伸出,臂架变幅臂一1

‑

1实现变幅起升动作;控制阀一右侧控制信号1

‑

27.2通电,液压泵输出的高压液压油经控制阀一1

‑

27进入臂架变幅臂一变幅油缸1

‑

2有杆腔,臂架变幅臂一变幅油缸1

‑

2缩回,臂架变幅臂一1

‑

1实现变幅下降动作。

23.控制阀二1

‑

26与臂架变幅臂一伸缩油缸一1

‑

3连接,完成臂架变幅臂一伸缩油缸一1

‑

3的伸缩动作;臂架变幅臂一伸缩油缸一1

‑

3与臂架变幅臂一第一伸缩臂1

‑

4连接,完成臂架变幅臂一第一伸缩臂1

‑

4的伸缩动作;控制阀二左侧控制信号1

‑

26.1通电,液压泵输出的高压液压油经控制阀二1

‑

26进入臂架变幅臂一伸缩油缸一1

‑

3有杆腔,臂架变幅臂一伸缩油缸一1

‑

3缩回,臂架变幅臂一第一伸缩臂1

‑

4实现缩回动作;控制阀二右侧控制信号1

‑

26.2通电,液压泵输出的高压液压油经控制阀二1

‑

26进入臂架变幅臂一伸缩油缸一1

‑

3无杆腔,臂架变幅臂一伸缩油缸一1

‑

3伸出,臂架变幅臂一第一伸缩臂1

‑

4实现伸出动作;臂架变幅臂一第一伸缩臂1

‑

4与臂架变幅臂一第二伸缩臂1

‑

5通过拉锁机构连接,臂架变幅臂一第一伸缩臂1

‑

4的伸出和缩回动作通过拉锁机构同步带动臂架变幅臂一第二伸缩臂1

‑

5的伸出和缩回动作。

24.控制阀三1

‑

25与臂架变幅臂一伸缩油缸二1

‑

6连接,完成臂架变幅臂一伸缩油缸二1

‑

6的伸缩动作;臂架变幅臂一伸缩油缸二1

‑

6与臂架变幅臂一第三伸缩臂1

‑

7连接,完成臂架变幅臂一第三伸缩臂1

‑

7的伸缩动作;控制阀三左侧控制信号1

‑

25.1通电,液压泵输出的高压液压油经控制阀二1

‑

25进入臂架变幅臂一伸缩油缸二1

‑

6有杆腔,臂架变幅臂一伸缩油缸二1

‑

6缩回,臂架变幅臂一第三伸缩臂1

‑

7实现缩回动作;控制阀三右侧控制信号1

‑

25.2通电,液压泵输出的高压液压油经控制阀二1

‑

25进入臂架变幅臂一伸缩油缸二1

‑

6无杆腔,臂架变幅臂一伸缩油缸二1

‑

6伸出,臂架变幅臂一第三伸缩臂1

‑

7实现伸出动作;臂架变幅臂一第三伸缩臂1

‑

7与臂架变幅臂一第四伸缩臂1

‑

8通过拉锁机构连接,臂架变幅臂一第三伸缩臂1

‑

7的伸出和缩回动作通过拉锁机构同步带动臂架变幅臂一第四伸缩臂1

‑

8的伸出和缩回动作。

25.控制阀四1

‑

24与臂架变幅臂二变幅油缸1

‑

10连接,完成臂架变幅臂二变幅油缸1

‑

10的伸缩动作;臂架变幅臂二变幅油缸1

‑

10与臂架变幅臂二1

‑

9连接,完成臂架变幅臂二1

‑

9的变幅动作;控制阀四左侧控制信号1

‑

24.1通电,液压泵输出的高压液压油经控制阀四1

‑

24进入臂架变幅臂二变幅油缸1

‑

10有杆腔,臂架变幅臂二变幅油缸1

‑

10缩回,臂架变幅臂二1

‑

9实现变幅下降动作;控制阀四右侧控制信号1

‑

24.2通电,液压泵输出的高压液压油经控制阀四1

‑

24进入臂架变幅臂二变幅油缸1

‑

10无杆腔,臂架变幅臂二变幅油缸1

‑

10伸出,臂架变幅臂二1

‑

9实现变幅起升动作。

26.控制阀五1

‑

23与臂架变幅臂二伸缩油缸1

‑

14连接,完成臂架变幅臂二伸缩油缸1

‑

14的伸缩动作;臂架变幅臂二伸缩油缸1

‑

14与臂架变幅臂二第一伸缩臂1

‑

11连接,完成臂架变幅臂二第一伸缩臂1

‑

11的伸缩动作;控制阀五左侧控制信号1

‑

23.1通电,液压泵输出的高压液压油经控制阀五1

‑

23进入臂架变幅臂二伸缩油缸1

‑

14有杆腔,臂架变幅臂二伸缩油缸1

‑

14缩回,臂架变幅臂二第一伸缩臂1

‑

11实现缩回动作;控制阀五右侧控制信号1

‑

23.2通电,液压泵输出的高压液压油经控制阀五1

‑

23进入臂架变幅臂二伸缩油缸1

‑

14无杆腔,臂架变幅臂二伸缩油缸1

‑

14伸出,臂架变幅臂二第一伸缩臂1

‑

11实现伸出动作;臂架变幅臂二第一伸缩臂1

‑

11与臂架变幅臂二第二伸缩臂1

‑

12通过拉锁机构连接,臂架变幅臂二

第一伸缩臂1

‑

11的伸出和缩回动作通过拉锁机构同步带动臂架变幅臂二第二伸缩臂1

‑

12的伸出和缩回动作;臂架变幅臂二第二伸缩臂1

‑

12与臂架变幅臂二第三伸缩臂1

‑

13通过拉锁机构连接,臂架变幅臂二第二伸缩臂1

‑

12的伸出和缩回动作通过拉锁机构同步带动臂架变幅臂二第三伸缩臂1

‑

13的伸出和缩回动作;臂架变幅臂二第三伸缩臂1

‑

13与臂架变幅臂二第四伸缩臂1

‑

15通过拉锁机构连接,臂架变幅臂二第三伸缩臂1

‑

13的伸出和缩回动作通过拉锁机构同步带动臂架变幅臂二第四伸缩臂1

‑

15的伸出和缩回动作。

27.控制阀六1

‑

22与臂架变幅臂三变幅油缸1

‑

17连接,完成臂架变幅臂三变幅油缸1

‑

17的伸缩动作;臂架变幅臂三变幅油缸1

‑

17与臂架变幅臂三1

‑

16连接,完成臂架变幅臂三1

‑

16的变幅动作;控制阀六左侧控制信号1

‑

22.1通电,液压泵输出的高压液压油经控制阀三1

‑

22进入臂架变幅臂三变幅油缸1

‑

17有杆腔,臂架变幅臂三变幅油缸1

‑

17缩回,臂架变幅臂三1

‑

16实现变幅下降动作;控制阀六右侧控制信号1

‑

22.2通电,液压泵输出的高压液压油经控制阀六1

‑

22进入臂架变幅臂三变幅油缸1

‑

17无杆腔,臂架变幅臂三变幅油缸1

‑

17伸出,臂架变幅臂三1

‑

16实现变幅起升动作。

28.电液比例阀1

‑

21与工作平台位置自适应控制油缸1

‑

20连接,完成工作平台位置自适应控制油缸1

‑

20的伸缩动作;工作平台位置自适应控制油缸1

‑

20与工作平台1

‑

19连接,完成工作平台1

‑

19的位置自适应控制动作;电液比例阀左侧控制信号1

‑

21.1通电,液压泵输出的高压液压油经电液比例阀1

‑

21进入工作平台位置自适应控制油缸1

‑

20无杆腔,工作平台位置自适应控制油缸1

‑

20伸出,工作平台1

‑

19实现向下倾斜工况自适应调整动作;电液比例阀右侧控制信号1

‑

21.2通电,液压泵输出的高压液压油经电液比例阀1

‑

21进入工作平台位置自适应控制油缸1

‑

20有杆腔,工作平台位置自适应控制油缸1

‑

20缩回,工作平台1

‑

19实现向上倾斜工况自适应调整动作。

29.具体实施方案如下:(1)检测单元1

‑

28实时检测控制阀一1

‑

27阀芯位移(本实施例通过直接跟踪检测各控制阀的阀芯控制信号,间接获取各控制阀的阀芯位移),控制单元1

‑

29的臂架变幅油缸位移计算模块基于该检测信号大小及控制阀一1

‑

27的流量特性曲线实时计算臂架变幅臂一变幅油缸1

‑

2的位移;(2)控制单元1

‑

29的臂架变幅实时角度计算模块通过臂架变幅臂一变幅油缸1

‑

2的位移与臂架变幅臂一1

‑

1的变幅角度几何关系计算臂架变幅臂一1

‑

1的变幅角度;(3)检测单元1

‑

28实时检测控制阀二1

‑

26阀芯位移,控制单元1

‑

29的伸缩臂架伸出长度计算模块基于该检测信号大小及臂架变幅臂一第一伸缩臂1

‑

4与臂架变幅臂一第二伸缩臂1

‑

5伸出长度几何关系实时计算臂架变幅臂一1

‑

1的臂长;(4)检测单元1

‑

28实时检测控制阀三1

‑

25阀芯位移,控制单元1

‑

29的伸缩臂架伸出长度计算模块基于该检测信号大小及臂架变幅臂一第三伸缩臂1

‑

7与臂架变幅臂一第四伸缩臂1

‑

8伸出长度几何关系实时计算臂架变幅臂一1

‑

1的臂长;(5)控制单元1

‑

29的长臂架变形补偿计算模块基于伸缩臂架挠度变形量测试大数据计算与伸缩臂架伸出长度对应的所述臂架变幅臂一1

‑

1的挠度变形补偿量;(6)控制单元1

‑

29的长臂架变形补偿计算模块基于伸缩臂架间隙变形测试大数据计算与伸缩臂架伸出长度对应的臂架变幅臂一1

‑

1的间隙变形补偿量;

(7)检测单元1

‑

28实时检测控制阀五1

‑

23阀芯位移,控制单元1

‑

29的伸缩臂架伸出长度计算模块基于该检测信号大小及臂架变幅臂二第一伸缩臂1

‑

11与臂架变幅臂二第二伸缩臂1

‑

12、臂架变幅臂二第三伸缩臂1

‑

13、臂架变幅臂二第四伸缩臂1

‑

15伸出长度几何关系实时计算臂架变幅臂二1

‑

9的臂长;(8)控制单元1

‑

29的长臂架变形补偿计算模块基于伸缩臂架挠度变形量测试大数据计算与伸缩臂架伸出长度对应的所述臂架变幅臂二1

‑

9的挠度变形补偿量;(9)控制单元1

‑

29的长臂架变形补偿计算模块基于伸缩臂架间隙变形测试大数据计算与伸缩臂架伸出长度对应的臂架变幅臂二1

‑

9的间隙变形补偿量;(10)控制单元1

‑

29的动态特性计算模块基于综合考虑了臂架变幅臂一1

‑

1、臂架变幅臂二1

‑

9、臂架变幅臂三1

‑

16的臂长及其挠度、间隙变形补偿量及臂架几何关系特性曲线计算工作平台1

‑

19处于水平位置时所需自适应调整的角速度,由此计算工作平台位置自适应控制油缸1

‑

20的运动速度;(11)控制单元1

‑

29的液压油缸流量计算模块基于工作平台位置自适应控制油缸1

‑

20的运动速度计算工作平台位置自适应控制油缸1

‑

20的所需流量,并基于此计算电液比例阀1

‑

21所需的控制信号大小,即第一控制信号;(12)检测单元1

‑

30实时检测工作平台倾斜角度1

‑

18,控制单元1

‑

29的工作平台角度误差模块计算工作平台1

‑

19倾斜角度误差;(13)工作平台1

‑

19倾斜角度误差和序号(1)

‑

(11)中所描述的前馈控制信号经控制单元1

‑

29的自适应pid控制器模块处理后,输出电液比例阀1

‑

21所需的控制信号,即第二控制信号;(14)引入控制单元1

‑

29的压力补偿器模块,以维持电液比例阀1

‑

21输出流量的稳定性;(15)电液比例阀1

‑

21作为本发明所述工作平台自适应控制系统中的所述执行单元1

‑

30,响应序号(13)中输出的控制信号,执行并输出所需流量。

30.本实施例通过对控制阀阀芯位移的跟踪检测,获取工作平台维持水平位置所需的补偿角速度,在工作平台位置产生偏差之前基于前馈控制提前介入控制,提高了位置自适应控制响应的及时性,提高了工作平台的稳定性;通过简单的pid反馈控制,提高系统响应速度的同时兼顾系统平稳性;通过引入压力补偿器,减少甚至消除负载压力波动引起的电液比例阀输出流量的波动,提高工作平台位置自适应控制精度;通过测试大数据,综合考虑了由长臂架挠度变形和多节臂伸缩系统臂体装配间隙导致的定位误差,采用插补法进行位置补偿,实现了工作平台位置自适应高精度控制。

31.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1