一种透析干粉的灌装工艺的制作方法

1.本发明属于干粉末灌装工艺技术领域,具体涉及一种透析干粉的灌装工艺。

背景技术:

2.血液透析是末期肾脏病人的主要治疗手段,主要使用设备为血液透析机。干粉筒是血液透析机的一个部件,相比于传统的干粉袋,具有容积大、便于运输等优点。每一种血液透析机,根据机器内设计的不同,都有具有对应结构的相匹配的干粉筒。一般的干粉筒结构大致为“垂直式”。“垂直式”干粉筒的特征是在干粉筒的筒盖设有进液口,筒体底部设有出液口,一般具有“上进液下出液”或“下进液上出液”的使用方法。而“垂直式”对应的干粉灌装工艺也非常简略,通用性较差,无法兼容不同结构的干粉筒。

技术实现要素:

3.本发明的目的在于提供一种不同结构干粉筒的灌装工艺,有效的解决背景技术中原有灌装工艺的问题,具有成本低、操作简便、效率高的特点。

4.为了实现上述发明目的,本发明提供了一种透析干粉的灌装工艺,包括以下几个步骤:

5.步骤s1:安装干粉筒筒体;

6.步骤s2:安装干粉筒筒盖;

7.步骤s3:灌装;

8.步骤s4:复位筒盖或筒体:;

9.步骤s5:焊接筒盖与筒体;

10.所述步骤s2安装干粉筒筒盖,包括将筒盖上连接的导管下端的滤芯放置于所述筒体底部,同时在让所述筒盖与筒体口错开一定的面积,此面积不小于灌装时出料口的截面积,再将所述筒盖放置于所述筒体外的一侧;

11.所述步骤s4复位筒盖或筒体,包括旋转或平移所述筒盖或筒体,直至使所述筒盖与筒体口重合。

12.优选的,所述步骤s2安装干粉筒筒盖与s3之间包括:

13.步骤s2c:出料口检测:检测出料口至所述筒体口之间是否有所述筒盖遮挡;

14.步骤s2d:滤芯位置检测:检测所述滤芯是否位于所述筒体底部;

15.所述步骤s2c出料口检测包括持续进行实时检测,直至步骤s3完成后,结束所述检测。

16.优选的,所述步骤s4与s5之间包括:

17.步骤s4a:筒盖和筒体的相对位置检测:检测所述筒盖是否完全覆盖所述筒体口;

18.所述步骤s4a筒盖和筒体的相对位置检测,包括持续进行实时检测,直至步骤s5完成后,结束所述检测。

19.优选的,所述步骤s3灌装,包括在灌装过程中,使用计时或称重的方式来定量控制

灌装干粉的量。

20.优选的,所述步骤s5焊接筒盖与筒体,包括固定所述筒盖,使所述筒盖与筒体紧密接触,同时使用焊接机对所述筒盖和筒体接触处进行焊接。

21.优选的,所述步骤s2c出料口检测,包括检测所述出料口与出料口下方第一个遮挡物的距离大小,判断所述出料口是否遮挡,所使用的检测设备包括超声波或红外线检测设备;所述出料口检测包括,设出料口至筒口的距离为x,检测得到出料口至下方第一个遮挡物的距离为y,若y≤x,则判断出料口与筒体口之间有所述筒盖遮挡;若y>x,则判断出料口与筒体口之间没有所述筒盖遮挡。

22.优选的,所述步骤s2d滤芯位置检测,包括检测通过所述筒体底部的光路是否遮挡,判断滤芯所处的位置,所述检测设备包括发射器和光电式传感器;所述滤芯位置检测包括,从发射器发射一束光线,光线的光路通过所述筒体底部,光路的终点为光电式传感器,设光路接通,传感器受到光照射后,会输出信号1,传感器没有受到光照射,会输出信号0,检测时打开发射器,并接受光电式传感器发出的信号;当输出信号为1时,则判断光路没有被遮挡,滤芯不在筒体底部;当输出信号为0时,则判断光路被遮挡,滤芯处在筒体底部。

23.优选的,所述步骤s4a筒盖和筒体的相对位置检测,包括检测垂直于筒体口并相切于筒盖的光路的是否遮挡,判断述所筒盖和筒体是否重合,筒盖完全覆盖筒体口,所述检测设备包括发射器和光电式传感器;所述筒盖和筒体的相对位置检测包括,从发射器发射一束的光线,光线的光路与所述筒盖垂直,且与所述筒盖的外侧相切,光路的终点为光电式传感器,设光路接通,传感器受到光照射后,会发出信号1,传感器受到光照射,会发出信号0;当输出信号为1时,则判断光路没有被遮挡,所述筒盖完全覆盖筒体口;当输出信号为0时,则判断光路被遮挡,所述筒盖没有完全覆盖筒体口;所述筒盖和筒体相对位置检测,也包括向所述筒盖施加一垂直于筒体口并朝向筒体方向的力,检测所述筒盖和筒体是否发生相对位移;若未发生相对位移,则判断所述筒盖和筒体重合。

24.优选的,还包括以下步骤:

25.步骤s6:密封性检测;

26.所述步骤s6密封性检测,包括向干粉筒内注入一定量的气体,检测其气压变化,设气压的变化程度的合格值为a,气压的实际变化程度为b;在设定的时间内,若a≥b,则判断干粉筒密封性检测合格;若a<b,则判断干粉筒密封性检测不合格。

27.优选的,所述步骤s2中安装干粉筒筒盖的步骤可替换为如下步骤:

28.步骤s2a:安装干粉筒筒盖:将滤芯放置于筒体底部,再将筒盖安装于筒体口;

29.步骤s2b:旋转所述筒体或筒盖,使所述筒盖与筒口错开一定的面积的,此面积不小于灌装时出料口的截面积,使得灌装过程中的出料口与所述筒体口之间无所述筒盖遮挡。

30.相比于传统灌装方法,本发明提出了对一种新的“平面式”干粉筒的灌装工艺。“平面式”干粉筒的进液口和出液口都设置于筒盖上,筒体底部没有开口,所以能在同个平面内完成进液与出液的操作,相比于“垂直式”干粉筒,“平面式”干粉筒更便于安装,也能减小血液透析机的体积,使其便于搬运,满足了许多临时医疗点和移动医疗车的需求。但现有的干粉筒灌装工艺技术几乎都为“垂直式”干粉筒设计,无法灌装“平面式”干粉筒,而且相比于“垂直式”干粉筒的灌装,“水平式”干粉筒的灌装技术难度更高。

31.所以在此提供一个“平面式”干粉筒的灌装工艺技术,以填补此类干粉筒的灌装工艺技术的缺失。

32.本发明相比于传统灌装方法相比,可兼容带有滤芯的或进出液口都在筒盖侧的“平面式”干粉筒,为此类干粉筒的灌装工艺填补空白。此外,由于流程中存在多道检测工序,在发生因为操作或其他情况导致的失误的同时,可自动报错并暂停工艺,减少了原料的浪费,以及避免因一个产品的失误导致的后续连锁性的失误。且整套工艺流程良品率高、可集成度高,适合流水线运作以提高效率。并且对不同结构干粉筒有很强的兼容性,只需要略微修改流水线就可以灌装各个结构的干粉筒。

附图说明

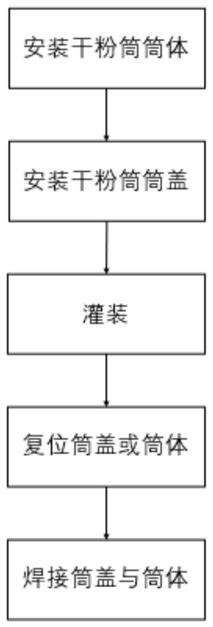

33.图1为本发明的流程图;

34.图2为本发明实施例一的流程图;

35.图3为本发明中使用的干粉筒的结构示意图;

36.图4为本发明中使用的干粉筒的剖面图;

37.图5为本发明实施例二的流程图。

具体实施方式

38.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

39.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

40.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。。

41.结合图3和图4所示的干粉筒,容器包括筒体1和筒盖2两个部分,筒盖2可以密封连接在筒体1上端开口处,筒体1下端有倒锥结构;筒盖2上设置有进液口3和出液口4,出液口4下部与导管5上部相连通,导管5下部连接有滤芯6;在筒体1与筒盖2密封连接后,导管5与滤芯6均位于筒体1内,且滤芯6位于筒体1底部;此外,上述筒体1、筒盖2均由硬质塑料制成。

42.结合图1所示,一种透析干粉的灌装工艺,包括以下几个步骤:

43.步骤s1:安装干粉筒筒体1;

44.步骤s2:安装干粉筒筒盖2;

45.步骤s3:灌装;

46.步骤s4:复位筒盖2或筒体1;

47.步骤s5:焊接筒盖2与筒体1;

48.其中步骤s2安装干粉筒筒盖2,包括将筒盖2上连接的导管5下端的滤芯6放置于所述筒体1底部,同时在让所述筒盖2与筒体口错开一定的面积,此面积不小于灌装时出料口的截面积,再将所述筒盖2放置于所述筒体1外的一侧;

49.其中步骤s4复位筒盖2或筒体1,包括旋转或平移所述筒盖2或筒体1,直至使所述筒盖2与筒体口重合。

50.具体实施例一

51.结合图2所示,使用如图3和图4所示的干粉筒进行灌装,包括以下几个步骤:

52.步骤s1:安装干粉筒筒体1:将筒体1安装于灌装机的出料口下方。

53.步骤s2:安装干粉筒筒盖2:将筒盖2上连接的导管5下端的滤芯6放置于筒体1底部中央,并使滤芯6底部与筒体1底部中心接触,同时使筒盖 2与筒体口错开一定的面积,此面积不小于灌装时出料口的截面积,再将筒盖2放置于筒体1外靠近导管5的一侧。

54.步骤s2c:出料口检测:在出料口外侧设置超声波检测装置,检测出料口至下方第一个遮挡物之间的距离大小,以判断出料口与筒体1之间是否有筒盖2遮挡;设出料口至筒口的距离为x,检测得到出料口至下方第一个遮挡物的距离为y,若y≤x,则认为出料口与筒体1之间有筒盖2遮挡,则暂停工艺流程并提示用户进行纠正;若y>x,则认为出料口与筒体1之间没有筒盖2遮挡,可以进行下一步操作。

55.步骤s2d:滤芯6位置检测:使用2组具有一定功率的发射器和光电式传感器检测滤芯6是否依然在筒体1底部中央;使2个发射器发射的光线的光路分别从水平、垂直于筒体口的2个方向通过筒体1底部中间位置,并在光路的终端位置安装光电式传感器;检测时打开发射器,如光电式传感器都接收到光,则发出信号1,若光电式传感器没有接受到光,则发出信号0;打开发射器与光电传感器,接受光电式传感器发出的信号;若收到的2个光电式传感器的信号都为0时,则认为光路不通,滤芯位置处在筒体1底部中间,可以进行下一步操作;若收到的2个光电式传感器的信号不都为0时,则认为滤芯的位置不处于筒体1底部中间,需暂停工艺流程并提示用户进行纠正。

56.步骤s3:灌装:打开灌装机,开始灌装干粉,并对筒体1进行实时称重,同时进行出料口检测,检测所述出料口至所述筒体1之间是否有所述筒盖2 遮挡,检测方法与步骤s2c相同;当筒体1重量达到所设定的值时,暂停灌装,并进行下一步操作;如在进行出料口检测时,发现所述出料口至筒体口之间有所述筒盖2遮挡时,则暂停灌装流程并提示用户进行纠正。

57.步骤s4:复位筒盖2:设置一垂直于筒体口所在平面的平直挡板,此挡板与筒体1相切于一点,且能够以筒体口圆心为支点进行旋转;将挡板绕筒体口旋转一周,推动筒盖2,直至筒盖2完全覆盖筒体口,达到与筒体口重合的位置。

58.步骤s4a:筒盖2与筒体1的相对位置检测:使用一系列的发射器与光电式传感器对筒盖2与筒体1进行定位;设置一组发射器,使其发射光线的光路垂直于筒体口所在平面,以中心对称的方式平均分布于筒体口四周,对称中心与筒体口圆心重合,同时每条光路与筒盖2外侧相切,并在光路的终端位置安装光电式传感器;在检测时打开发射器,如光电式传感器都接收到光,则发出信号1,若光电式传感器没有接受到光,则发出信号0;打开发射器与光电传感器,接受光电式传感器发出的信号;若收到的所有光电式传感器的信号都为1时,则认为全部光路都没有受到遮挡,所述筒盖2完全覆盖筒体口,可以进行下一步操作;若收到的光电式传感器的信号不都为1时,则所述筒盖2没有完全覆盖筒体口,需暂停工艺流程并提示用户进行纠正,而后返回所述步骤s4复位筒盖2。

59.步骤s5:焊接筒盖2与筒体1:固定筒盖2,使筒盖2与筒体1紧密接触,同时使用超声

波焊接机对筒盖2和筒体1接触处进行焊接,并实时进行筒盖2和筒体1的相对位置检测,检测方法同步骤s4a,;如检测到筒盖2未完全覆盖筒体口,则暂停工艺流程并提示用户进行纠正,而后回到步骤s4复位筒体1;如顺利完成焊接流程,则进行下一步操作。

60.步骤s6:密封性检测:堵住出液口4或进液口3,从另一个口向筒内充入一定量的气体,充气完成后堵住另一口并检测其内气压随时间的变化;设气压的变化程度的合格值为10%的初始气压值;在设定的时间内,若气压的变化值小于等于10%的初始气压值,则判断干粉筒密封性检测合格;若气压的变化值大于10%的初始气压值,则判断干粉筒密封性检测不合格,中止此产品的流程,将其剔除并提示用户。

61.具体实施例二

62.结合图5所示,使用如图3和图4所示的干粉筒进行灌装,包括以下几个步骤:

63.步骤s1:安装干粉筒筒体1:将筒体1安装于灌装机的出料口下方。

64.步骤s2a:安装干粉筒筒盖2:将滤芯6放置于筒体1底部中央,并使滤芯6底部与筒体1底部中心接触,再将筒盖2安装于筒体口。

65.步骤s2b:旋转筒盖2:选连接有导管5的出液口4中心或其所在的垂直于筒体口平面的直线与筒体1的交点为支点,水平旋转筒盖2或筒体1,旋转平面平行或重合于筒体口所在平面;并且在筒盖2旋转方向的外侧同一平面上垂直设置一挡板,使得筒盖2经过旋转并接触挡板时,筒盖2的旋转角度为75

°

;水平顺时针旋转筒盖2直至筒盖2接触挡板。旋转后检测旋转角度;检测筒盖2是否与所述挡板接触,已确定是否达到设定的旋转角度。如检测到所呈角度未在合格范围内,则暂停工艺流程并提示用户进行纠正。

66.步骤s2c:出料口检测:在出料口外侧设置红外线检测装置,检测出料口至下方第一个遮挡物之间的距离大小,以判断出料口与筒体1之间是否有筒盖2遮挡;设出料口至筒口的距离为x,检测得到出料口至下方第一个遮挡物的距离为y,若y≤x,则认为出料口与筒体1之间有筒盖2遮挡,则暂停工艺流程并提示用户进行纠正;若y>x,则认为出料口与筒体1之间没有筒盖2遮挡,可以进行下一步操作。

67.步骤s2d:滤芯6位置检测:使用摄像头从垂直和平行于筒体口平面的2 个方向为滤芯6分别摄像,使用视觉检测技术,通过分析图像内颜色的分布来判断滤芯6的位置;若识别代表滤芯6的色块,在拍摄方向垂直于筒体口的摄像头拍摄到的图片中,位于筒体口的中心,且在拍摄方向平行于筒体口的摄像头拍摄到的图片中,位于筒体1的底部,且在则判断滤芯6位置处在底部中央,则可以进行下一步操作;若不满足上述图片识别条件,则判断滤芯6的位置不处于底部中间,需暂停工艺流程并提示用户进行纠正。

68.步骤s3:灌装:打开灌装机,开始灌装干粉,并对灌装过程进行计时,同时进行出料口检测,检测所述出料口至所述筒体1之间是否有所述筒盖2 遮挡,检测方法与步骤s2c相同;当灌装时长达到所设定的值时,暂停灌装,并进行下一步操作;如在进行出料口检测时,发现所述出料口至筒体口之间有所述筒盖2遮挡时,则暂停灌装流程并提示用户进行纠正。

69.步骤s4:复位筒体1:固定筒盖2,以步骤s2b中选定的支点或为此次旋转支点,水平顺时针旋转筒体175

°

,使筒盖2与筒体口重合,是筒盖2完全覆盖筒体口。

70.步骤s4a:筒盖2与筒体1的相对位置检测:使用机械装置对筒体1和筒盖2进行压力检测,固定筒体1,同时施加一定的压力于筒盖2上,压力方向垂直于筒体口平面,检测筒盖2与筒体1是否出现位移;如无位移发生,则筒盖2已完全覆盖筒体口,可进行下一步操作;如

检测到位移发生,则认为到筒盖2与筒体口未重合,筒盖2未完全覆盖筒体口,暂停工艺流程并提示用户进行纠正,而后返回所述步骤s4复位筒体1。

71.步骤s5:焊接筒盖2与筒体1:固定筒盖2,使筒盖2与筒体1紧密接触,同时使用超声波焊接机对筒盖2和筒体1接触处进行焊接,并实时进行筒盖 2和筒体1的相对位置检测,检测方法同步骤s4a,;如检测到筒盖2未完全覆盖筒体口,则暂停工艺流程并提示用户进行纠正,而后回到步骤s4复位筒体1;如顺利完成焊接流程,则进行下一步操作。

72.步骤s6:密封性检测:堵住出液口4或进液口3,从另一个口向筒内充入一定量的气体,充气完成后堵住另一口并检测其内气压随时间的变化;设气压的变化程度的合格值为10%的初始气压值;在设定的时间内,若气压的变化值小于等于10%的初始气压值,则判断干粉筒密封性检测合格;若气压的变化值大于10%的初始气压值,则判断干粉筒密封性检测不合格,中止此产品的流程,将其剔除并提示用户。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1