全自动收丝装置的制作方法

1.本发明涉及收丝领域,进一步地涉及全自动收丝装置。

背景技术:

2.随着经济的发展和生活质量的提高,糖尿病引起的终末期肾脏病患者所占比例呈逐渐增加态势,截至2019年我国终末期肾病患者超过300多万人需要进行治疗,而根据卫生部统计数据,2019年我国血液透析人数约71万人。在国内,血液净化市场的潜力是巨大的。根据最新统计数据分析,按近几年国内增长速度,血液透析治疗患者人数预计年增长率为13%

‑

16%左右,预计2025年中国血液透析患者超过150万人。

3.血液透析又称人工肾脏,俗称肾透析或洗肾。它主要治疗急、慢性肾功能衰竭,是人工肾脏替代治疗方式之一,也是最主要、最有效的治疗方式。主要治疗目的是为了清除患者血液中的代谢废物,清除患者体内毒素及多余的水分,维持患者体内水电解质以及酸碱平衡。

4.血液透析器是血液透析中的最为核心的器械,与透析设备、管路等共同组成血液透析治疗。透析器与血液接触并进行血液透析,其性能直接影响患者治疗效果。

5.血液透析器的组成主要包含中空纤维透析膜、外壳、端盖等,其中中空纤维透析膜是透析器最为核心的部件。该膜为半透膜,能够清除患者血液中的代谢废物,清除患者体内毒素及多余的水分,维持患者体内水电解质以及酸碱平衡。

6.中空纤维透析膜是一种非常精密的纤维,制造难度非常大,近几年国内血透行业不断从国外引进各类生产技术,最终实现生产设备的各类技术迭代和技术创新。

7.中空纤维透析膜由中空纤维纺丝生产线制造而成,主要由聚砜、其他高分子材料与二甲基乙酰胺进行溶解形成溶液,从精密喷丝板中进行喷射成型,遇水凝结成中空纤维膜,经过纯化水清洗和多级的烘干后,形成中空纤维透析膜,最后通过收丝机构进行膜的卷绕收集、保护膜的包裹、胶带的粘连,手工分切取出,按照尺寸精准切割形成合格的中空纤维透析膜。

8.中空纤维透析膜的生产工艺包括:配液、喷丝、水洗、烘干、收丝;收丝包含膜丝的缠绕收集、收丝轮的替换、保护膜的包裹、分切和精切。

9.现有生产收丝工艺都是通过人工操作,将烘干的中空纤维膜丝牵引缠绕在收丝轮上进行收集(新的收丝轮人工装上),缠绕达到设定的圈数后再取下放置装置上等待保护膜的包裹、分切(粗切)后放置在精切机进行精切,形成合格中空纤维透析膜,以上所有工艺均为手工操作,既浪费大量合格膜,又浪费大量人工。

10.另外,人工收丝还存在如下的问题及缺点:

11.(1)收丝轮采用六边形或八边形,边数多,结构复杂,每个收丝轮角上的膜丝都不能利用,造成材料的浪费,转角越多,浪费越多。

12.(2)膜丝手工牵引到收丝轮开始缠绕收集,到计数结束后剪切取下均采用人工操作,收丝轮绕丝圈数由设备自动计数,到设定圈数后再用声光报警器提醒人工操作,有少圈

或多圈的风险,造成报废或者不合格品流入下道工序。

13.(3)膜丝在收丝轮上缠绕到规定的圈数后,需要更换新的收丝轮,满载收丝轮与空载收丝轮的替换采用人工操作,左右侧需要4

‑

6人专门守候更换,造成人力资源浪费;在搬运收丝轮时有碰撞、脱手、跌倒的风险,造成人员及物品的损伤。

14.(4)使用保护膜包裹膜丝是人工操作,需要2人专门进行手动包丝形成了人力资源的浪费,膜丝保护膜的封口粘贴采用人工包丝时手动用胶带粘接,胶带粘接不牢固,有胶带脱落的风险,造成膜束报废。

15.(5)膜丝包裹完成后的膜束需要人工粗切成一段一段,收丝轮留有一定余量的半成品造成浪费,粗切后的膜束需要在人工操作的精切设备进行精切,造成原材料及人工资源的浪费。

16.综上所述,需要对现有的收丝工艺进行改进。

技术实现要素:

17.针对上述技术问题,本发明的目的在于提供全自动收丝装置,其能够自动完成膜丝的牵拉、膜丝的收丝缠绕、包覆保护膜以及精切步骤,能够减少劳动力的投入,提高膜丝缠绕的效率,降低膜丝的生产成本。

18.为了实现上述目的,本发明的目的在于提供全自动收丝装置,包括:牵拉机构、收丝机构、包丝机构以及精切机构;其中所述牵拉机构用于将膜丝牵拉至所述收丝机构,所述收丝机构用于将膜丝缠绕形成膜束,所述包丝机构用于在所述膜束外包裹保护膜,所述精切机构用于切割包裹所述保护膜后的所述膜束。

19.优选地,所述牵拉机构包括:

20.顶部导轨;

21.膜丝夹爪,可滑动地安装于所述顶部导轨,所述膜丝夹爪能够夹取膜丝并沿着所述顶部导轨的延伸方向移动,以将所述膜丝牵拉至所述收丝机构。

22.优选地,所述牵拉机构还包括升降组件,所述升降组件包括升降气缸和升降杆,所述升降气缸可滑动地安装于所述顶部导轨,所述升降杆可伸缩地安装于所述升降气缸,所述膜丝夹爪安装于所述升降杆远离所述升降气缸的一端,所述升降组件用于控制所述膜丝夹爪的升降。

23.优选地,所述收丝机构包括:

24.机体,包括机箱和安装于所述机箱中的驱动组件;

25.收丝轮,可转动地安装于所述机箱,并且驱动连接于所述驱动组件,所述驱动组件能够驱动所述收丝轮转动,所述收丝轮具有收丝槽;

26.收丝夹爪,安装于所述收丝轮,所述收丝夹爪适于夹持膜丝;

27.当所述收丝夹爪夹持所述膜丝,所述驱动组件驱动所述收丝轮转动的过程中,所述膜丝缠绕收纳于所述收丝槽。

28.优选地,所述收丝轮包括转动架和多个槽爪,所述转动架可转动地安装于所述机箱,多个所述槽爪及所述收丝夹爪相互间隔安装于所述转动架的预设位置,多个所述槽爪形成所述收丝槽。

29.优选地,包丝机构包括:

30.包膜架体,具有工作台,所述包膜架体上还具有卷材安装位,供安装保护膜卷材;

31.送膜夹组,包括送膜夹爪,所述送膜夹爪可滑动地安装于所述包膜架体,用于带动保护膜的端部移动,使得保护膜铺设于所述工作台;

32.吸盘组件,安装于所述工作台,供吸附所述保护膜;

33.切断组件,安装于所述包膜架体,供切断所述保护膜;

34.包膜夹爪组件,包括可活动地安装于所述工作台的第一包膜夹爪和第二包膜夹爪,所述第一包膜夹爪和所述第二包膜夹爪合拢能够将保护膜包裹于膜束。

35.优选地,所述工作台具有包覆面,所述包覆面上具有沿着所述工作台的长度方向延伸的容纳槽,供容纳膜束。

36.优选地,所述精切机构包括:

37.精切架,顶部具有滑动槽;

38.切割组件,安装于所述精切架;

39.输送组件,安装于所述精切架,用于带动所述滑动槽中的膜束运动至所述切割组件,供所述切割组件切割。

40.优选地,所述滑动槽具有承接槽和导向槽,所述承接槽连通所述导向槽,所述承接槽的宽度大于所述导向槽的宽度,所述导向槽的宽度与所述膜束的尺寸相适配。

41.优选地,所述全自动收丝装置还包括缓冲机构,膜丝经过所述缓冲机构后运动至所述牵拉机构,所述牵拉机构用于对膜丝缓存。

42.与现有技术相比,本发明所提供的所述全自动收丝装置具有以下至少一条有益效果:

43.1、本发明所提供的全自动收丝装置,其能够自动完成膜丝的牵拉、膜丝的收丝缠绕、包覆保护膜以及精切步骤,能够减少劳动力的投入,提高膜丝缠绕的效率,降低膜丝的生产成本;

44.2、本发明所提供的全自动收丝装置,其还包括升降组件,通过所述升降组件能够改变膜丝夹爪的高度,能够满足更多的膜丝牵拉需求;

45.3、本发明所提供的全自动收丝装置,其还包括剪切件,所述剪切件能够在收丝机构更换收丝轮后剪断膜丝,便于膜丝缠绕的切换;

46.4、本发明所提供的全自动收丝装置,其还包括第一分丝件和第二分丝件,所述第一分丝件和所述第二分丝件能够在收丝机构收丝之前将成股的膜丝进行分丝,便于所述收丝机构缠绕收丝。

47.5、本发明所提供的全自动收丝装置,所述收丝机构还包括底座和旋转组件,所述旋转组件能够带动机箱旋转,从而能够切换安装于所述机箱上的收丝轮与所述牵拉机构及包丝机构之间的相对位置,实现一个所述收丝轮上的膜束包膜与另一个所述收丝轮上进行收丝操作同步进行;

48.6、本发明所提供的全自动收丝装置,机箱上安装的收丝轮的数量是两个,并且两者相对设置于机箱的两个相对的侧面,所述收丝轮的形状是方形,使得收丝机构的收丝速度能够与包丝机构的包丝速度相互匹配,提高收丝机构与包丝机构的运行效率。

49.7、本发明所提供的全自动收丝装置,所述包丝机构的送膜夹组能够带动保护膜移动,使得保护膜铺设于工作台上,工作台上设置的吸盘组件能够吸附保护膜,对保护膜进行

固定;

50.8、本发明所提供的全自动收丝装置,其还包括包膜夹爪组件,所述包膜夹爪组件能够推动两侧的保护膜包裹于膜束,焊接组件能够将保护膜的两侧焊接,提高保护膜包裹的稳定性。

51.9、本发明所提供的全自动收丝装置,所述精切机构具有承接槽和导向槽,承接槽的宽度大于导向槽的宽度,所述承接槽具有较大的宽度能够便于膜束落入,所述导向槽的尺寸较小,与所述膜束的宽度相适配,能够防止膜束发生倾斜,提高切割的精度;

52.10、本发明所提供的全自动收丝装置,所述精切机构包括挡板和夹持组件,所述挡板设置于所述导向槽的长度延伸方向上,膜束在所述导向槽中运动的过程中,所述挡板能够对所述膜束的端部进行限位,所述夹持组件能够夹持膜束,以便于切割组件切割。

附图说明

53.下面将以明确易懂的方式,结合附图说明优选实施方式,对本发明的上述特性、技术特征、优点及其实现方式予以进一步说明。

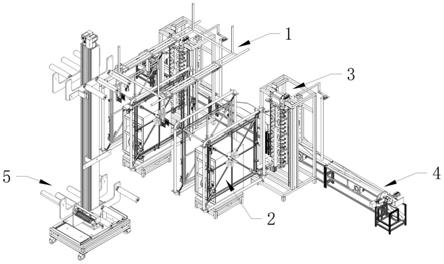

54.图1是本发明的优选实施例的全自动收丝装置的立体图;

55.图2是本发明的优选实施例的全自动收丝装置的侧视图;

56.图3是本发明的优选实施例的全自动收丝装置的俯视图;

57.图4和图5是本发明的优选实施例的全自动收丝装置的牵拉机构的立体图;

58.图6是本发明的优选实施例的全自动收丝装置的收丝机构的立体图;

59.图7是本发明的优选实施例的全自动收丝装置的收丝机构的正视图;

60.图8是本发明的优选实施例的全自动收丝装置的收丝机构的侧视图;

61.图9是本发明的优选实施例的全自动收丝装置的包丝机构的立体图;

62.图10是本发明的优选实施例的全自动收丝装置的包丝机构的侧视图;

63.图11是本发明的优选实施例的全自动收丝装置的包丝机构的正视图;

64.图12是图11中a处的放大图;

65.图13是本发明的优选实施例的全自动收丝装置的精切机构的立体图;

66.图14是本发明的优选实施例的全自动收丝装置的精切机构的侧视图;

67.图15是本发明的优选实施例的全自动收丝装置的精切机构的俯视图。

68.附图标号说明:

69.牵拉机构1,顶部导轨11,膜丝夹爪12,控制块121,夹爪臂122,升降组件13,升降气缸131,升降杆132,滑块14,安装座15,第一安装板151,第二安装板152,剪切件16,第一分丝件17,第一分丝杆171,第二分丝件18,第二分丝杆181,顶部安装架19,收丝机构2,机体21,机箱211,驱动组件212,底座213,旋转组件214,收丝轮22,收丝槽220,转动架221,槽爪222,锁丝臂223,锁丝组件224,拉动件2241,收丝夹爪23,伸缩组件24,伸缩件241,伸缩杆242,伸缩导轨243,包丝机构3,包膜架体31,工作台311,包覆面3111,容纳槽3110,卷材安装位312,送膜夹组32,送膜夹爪321,送膜臂322,第一送膜夹爪323,第二送膜夹爪324,送膜滑轨325,吸盘组件33,内吸盘331,外吸盘332,切断组件34,切割丝341,切割座342,切割气缸343,包膜夹爪组件35,第一包膜夹爪351,第二包膜夹爪352,焊接组件36,焊接件361,焊接臂362,焊接滑轨363,焊接转动件364,升降导轨365,升降驱动件366,伸缩件37,抓取组件38,抓取

机械手381,抓取臂382,抓取电机383,卷材驱动组件39,驱动电机391,驱动带392,安装杆393,精切机构4,精切架41,滑动槽410,承接槽411,导向槽412,切割组件42,切割片421,切割控制件422,输送组件43,输送带431,输送电机432,挡板44,落料槽45,夹持组件46,第一夹持块461,第二夹持块462,缓冲机构5。

具体实施方式

70.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对照附图说明本发明的具体实施方式。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

71.为使图面简洁,各图中只示意性地表示出了与发明相关的部分,它们并不代表其作为产品的实际结构。另外,以使图面简洁便于理解,在有些图中具有相同结构或功能的部件,仅示意性地绘示了其中的一个,或仅标出了其中的一个。在本文中,“一个”不仅表示“仅此一个”,也可以表示“多于一个”的情形。

72.还应当进一步理解,在本技术说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

73.在本文中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

74.另外,在本技术的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

75.参考说明书附图1至图15,本发明所提供的全自动收丝装置被阐述,所述全自动收丝装置尤其适用于中空纤维透析膜的收丝,其能够自动实现中空纤维透析膜的自动牵拉、收丝、包丝以及精切等步骤,不需要人工操作,节省人力资源。

76.参考说明书附图1、图2以及图3,具体地,所述全自动收丝装置包括牵拉机构1、收丝机构2、包丝机构3以及精切机构4。所述牵拉机构1用于将纺丝生产线生产出来的膜丝牵拉至所述收丝机构2,所述收丝机构2用于将所述膜丝缠绕形成膜束,所述包丝机构3用于在所述膜束外包裹一层保护膜,所述精切机构4用于将包裹有所述保护膜的膜束切割形成预设长度。

77.进一步地,所述全自动收丝装置进一步包括缓冲机构5。中空纤维膜丝从生产线生产出来并自动牵引,这个过程是连续的,而所述收丝机构2的收丝过程是间断的,通过设置所述缓冲机构5,纺丝生产线生产出来的膜丝经过所述缓冲机构5和所述牵拉机构1完成膜丝的自动牵引到所述收丝机构2,在所述收丝机构2替换收丝位置时,所述缓冲机构5能够对连续生产出来的膜丝进行缓存。

78.参考说明书附图4和图5,具体地,所述牵拉机构1包括顶部导轨11和膜丝夹爪12。所述膜丝夹爪12可滑动地安装于所述顶部导轨11,所述膜丝夹爪12能够夹取膜丝并沿着所述顶部导轨11的延伸方向移动,以将所述膜丝牵拉至所述收丝机构2。

79.优选地,所述膜丝夹爪12是气动夹爪,能够通过气动控制的方式控制所述膜丝夹爪12的开合,以实现夹持或松开膜丝。可选地,苏搜狐膜丝夹爪12还能够是其他方式控制的夹爪,包括但不限于电控夹爪。只要能够实现夹取的功能,所述膜丝夹爪12的具体类型不应当构成对本发明的限制。

80.进一步地,所述牵拉机构1还包括升降组件13,所述升降组件13包括升降气缸131和升降杆132,所述升降气缸131可滑动地安装于所述顶部导轨11,所述升降杆132可伸缩地安装于所述升降气缸131,所述膜丝夹爪12安装于所述升降杆132远离所述升降气缸131的一端,所述升降组件13用于控制所述膜丝夹爪12的升降。

81.所述升降组件13能够调整所述膜丝夹爪12的高度,能够便于将膜丝由所述缓冲机构5牵拉至所述收丝机构2,便于膜丝的牵拉。可选地,在本发明的另一些优选实施例中,还能够通过改变所述顶部导轨11的高度以改变所述膜丝夹爪12的高度,以满足将膜丝由所述缓冲机构5转移至所述收丝机构2的需求。

82.所述的牵拉机构1还包括滑块14和安装座15,所述滑块14可滑动地安装于所述顶部导轨11,所述安装座15包括相互连接的第一安装板151和第二安装板152,所述第一安装板151安装于所述滑块14,所述升降气缸131安装于所述第二安装板152。

83.优选地,所述顶部导轨11是伺服导轨,所述滑块14是与所述顶部导轨11相适配的伺服滑块。

84.参考说明书附图4和图5,所述牵拉机构1还包括剪切件16,所述剪切件16安装于所述膜丝夹爪12的一侧,用于剪断膜丝。当所述收丝机构2带动膜丝缠绕预设的圈数形成膜束后,所述剪切件16将膜丝剪断,以允许膜丝缠绕于所述收丝机构2的另一缠绕位置。

85.所述膜丝夹爪12包括控制块121和夹爪臂122,所述夹爪臂122安装于所述控制块121,所述剪切件16安装于所述控制块121的一侧。

86.优选地,所述剪切件16是气动剪刀。

87.所述牵拉机构1还包括第一分丝件17,所述第一分丝件17上具有多个供膜丝穿过的膜丝通道,膜丝穿过所述第一分丝件17上的多个所述膜丝通道后被分为多股膜丝。通过所述第一分丝件17能够将膜丝分隔为多股,以便于后续所述收丝机构2的收丝。

88.进一步地,所述牵拉机构1还包括第二分丝件18,所述第二分丝件18与所述第一分丝件17相互间隔预设的距离设置。所述第一分丝件17包括多条沿第一方向排列的第一分丝杆171,所述第二分丝件18包括多条沿第二方向排列的第二分丝杆181,所述第一方向和所述第二方向之间具有预设的夹角。

89.优选地,所述第一分丝件17的多条所述第一分丝杆171与所述第二分丝件18的多条所述第二分丝杆181相互垂直交错设置。可选地,多条所述第一分丝杆171和多条所述第二分丝杆181之间的具体夹角不应当构成对本发明的限制。

90.参考说明书附图4和图5,所述牵拉机构1还包括顶部安装架19,至少一所述顶部导轨11安装于所述顶部安装架19。通过所述顶部安装架19能够将所述顶部导轨11悬挂安装于所述收丝机构2和所述缓冲机构5,以便于将膜丝由所述缓冲机构5牵拉至所述收丝机构2。

91.可选地,还能够通过其他的方式对所述牵拉机构1的所述顶部导轨11进行固定,比如设置架体等。只要能够达到本发明的发明目的,所述顶部导轨11的具体安装方式不应当构成对本发明的限制。

92.参考说明书附图6、图7以及图8,所述收丝机构2包括机体21、收丝轮22、收丝夹爪23。所述机体21包括机箱211和安装于所述机箱211中的驱动组件212。所述收丝轮22可转动地安装于所述机箱211,并且驱动连接于所述驱动组件212,所述驱动组件212能够驱动所述收丝轮22转动,所述收丝轮22具有收丝槽220。所述收丝夹爪23安装于所述收丝轮22,所述收丝夹爪23适于夹持膜丝;当所述收丝夹爪23夹持所述膜丝,所述驱动组件212驱动所述收丝轮22转动的过程中,所述膜丝缠绕收纳于所述收丝槽220。

93.所述牵拉机构1的所述膜丝夹爪12能够将膜丝转移至所述收丝机构2的所述收丝夹爪23,所述收丝夹爪23夹取膜丝后,所述驱动组件212控制所述收丝轮22转动,以将膜丝收纳于所述收丝槽220中形成膜束。

94.参考说明书附图6,所述收丝轮22包括转动架221和多个槽爪222,所述转动架221可转动地安装于所述机箱211,多个所述槽爪222及所述收丝夹爪23相互间隔安装于所述转动架221的预设位置,多个所述槽爪222形成所述收丝槽220。

95.所述收丝机构2还包括伸缩组件24,所述伸缩组件24安装于所述转动架221,用于控制所述收丝夹爪23的伸缩,以调节所述收丝夹爪23与所述收丝槽220之间的距离。

96.当所述牵拉机构1的所述膜丝夹爪12运动至预设位置,所述伸缩组件24能够控制所述收丝夹爪23自所述转动架221伸出,以夹取所述膜丝夹爪12所夹取的膜丝,将膜丝由所述牵拉机构1的所述膜丝夹爪12转移至所述收丝机构2的所述收丝夹爪23。当所述收丝夹爪23夹取膜丝后,所述伸缩组件23控制所述收丝夹爪23缩回,所述驱动组件212控制所述收丝夹爪23转动将膜丝缠绕于所述收丝槽220。

97.参考说明书附图6,具体地,所述伸缩组件24包括伸缩件241和伸缩杆242。所述伸缩件241安装于所述转动架221,所述伸缩杆242可伸缩地安装于所述伸缩件241,所述收丝夹爪23安装于所述伸缩杆242远离所述伸缩件241的一端,所述伸缩件241能够控制所述伸缩杆242的伸缩。

98.优选地,所述伸缩件241是伸缩气缸。

99.所述伸缩组件24还包括伸缩导轨243,所述收丝夹爪23可滑动地安装于所述伸缩导轨243,所述伸缩滑轨243安装于所述转动架221。通过所述伸缩导轨243,所述收丝夹爪23能够沿着所述伸缩导轨243的预设路径滑动,能够提高所述收丝夹爪23伸缩过程中的稳定性。

100.参考说明书附图6和图7,优选地,所述槽爪222的数量是四个,并且四个所述槽爪222的连线是四边形。经过模拟计算,单个所述收丝轮22绕丝时间与膜丝的牵引和剪切时间约3分钟,所述包丝机构3对四边形的所述收丝轮22的一边进行包丝的时间约0.7分钟,四边全部包丝完成时间约2.8分钟,四边形的所述收丝轮结构更合理。可选地,所述槽爪222的数量还能够被实施为三个或者多于四个,所述槽爪222的数量及具体的排列方式不应当构成对本发明的限制。

101.进一步地,所述收丝轮22还包括锁丝臂223和锁丝组件224,所述锁丝臂223可转动地安装于所述槽爪222,用于控制所述槽爪222的打开或闭合。所述锁丝组件224包括拉动件2241、拉动绳以及弹性复位件,所述拉动件2241安装于所述转动架221,所述拉动绳的一端连接于所述锁丝臂223另一端连接于所述拉动件2241,所述拉动件2241能够拉动所述拉动绳移动,以带动所述锁丝臂223转动,所述弹性复位件连接于所述锁丝臂223和所述槽爪

222,用于带动所述锁丝臂223归位。

102.优选地,所述拉动件2241是气缸,其能够通过气动控制的方式控制所述拉动绳的伸缩。

103.参考说明书附图7和图8,所述机体21还包括底座213和旋转组件214,所述旋转组件214安装于所述底座213,所述机箱211安装于所述底座213并且连接于所述旋转组件214,所述旋转组件214能够控制所述机箱211转动。所述机箱211上安装有至少两个所述收丝轮22,转动所述机箱211能够改变所述机箱211上的所述收丝轮22的位置。

104.需要指出的是,在本优选实施例中,通过所述旋转组件214能够控制所述机箱211转动,改变所述机箱211上安装的所述收丝轮22的位置。

105.优选地,所述收丝轮22的数量是两个,两个所述收丝轮22平行设置于所述机箱211的相对两侧。当其中一个所述收丝轮22达到设定的圈数后,通过所述旋转组件214能够控制两个所述收丝轮22的工位互换,由另一个所述收丝轮22继续进行收丝操作,在另一个所述收丝轮22收丝的过程中,收丝完成的所述收丝轮22至所述包丝机构3进行包丝操作。

106.参考说明书附图9、图10、图11以及图12,进一步地,所述包丝机构3包括包丝架体31、送膜夹组32、吸盘组件33、切断组件34、包膜夹爪组件35。所述包丝架体31具有工作台311,所述包丝架体31上还具有卷材安装位312,供安装保护膜卷材。所述送膜夹组32包括送膜夹爪321,所述送膜夹爪321可滑动地安装于所述包膜架体31,用于带动保护膜的端部移动,使得保护膜铺设于所述工作台311。所述吸盘组件33安装于所述工作台311,供吸附所述保护膜。所述切断组件34安装于所述包膜架体31,供切断所述保护膜。所述包膜夹爪组件35包括可活动地安装于所述工作台311的第一包膜夹爪351和第二包膜夹爪352,所述第一包膜夹爪351和所述第二包膜夹爪352合拢能够将保护膜包裹于膜束。

107.在将所述膜束运送至所述工作台311之前,先使用所述送膜夹组32夹取所述保护膜的一端,然后带动所述保护膜移动铺设于所述工作台311,之后再将膜束移动至所述工作台311,并通过所述包膜夹爪组件35将保护膜包裹于所述膜束的外侧。

108.参考说明书附图9和图11,进一步地,所述工作台311具有包覆面3111,所述包覆面3111上具有沿着所述工作台311的长度方向延伸的容纳槽3110,供容纳膜束。

109.通过在所述工作台311的所述包覆面311上开设所述容纳槽3110能够增加所述膜束安装于所述工作台311的稳定性,便于将保护膜包裹于所述膜束。

110.进一步地,所述吸盘组件33包括内吸盘331和外吸盘332,所述内吸盘331的开口设置于所述容纳槽3110的内壁,所述外吸盘332的开口设置于所述包覆面3111。

111.在将所述膜束放置于所述工作台311的所述容纳槽3110之前,开启所述外吸盘332,将保护膜吸附固定于所述工作台311的所述包覆面3111。当所述膜束放置于所述工作台311的所述容纳槽3110之后,关闭所述外吸盘332,开启所述内吸盘331,凭借所述内吸盘331将所述膜束固定于所述容纳槽3110。另一方面,由于所述外吸盘332关闭,不再吸附所述保护膜,更加便于所述包膜夹爪组件35带动所述保护膜的两侧包裹于所述膜束。

112.进一步地,所述送膜夹组包括送膜臂322、第一送膜夹爪323、第二送膜夹爪324以及送膜滑轨325,所述送膜滑轨325安装于所述包膜架体31,所述送膜臂322可滑动地安装于所述送膜滑轨325,所述第一送膜夹爪323和所述第二送膜夹爪324安装于所述送膜臂322。

113.通过所述送膜滑轨325能够对所述送膜臂322的运动轨迹进行限制,提高所述第一

送膜夹爪323和所述第二送膜夹爪324运动过程的稳定性,有效保证所述包覆膜铺设于工作台311的所述包覆面3111的平整性与均匀性。

114.所述切断组件34包括切割丝341、切割座342以及切割气缸343,所述切割气缸343安装于所述工作台311的顶端,所述切割丝341安装于所述切割座342,所述切割座342可伸缩地安装于所述切割气缸343,所述切割气缸343能够控制所述切割座342的伸缩,以切断所述保护膜。

115.所述包丝机构3进一步包括焊接组件36,所述焊接组件36包括焊接件361、焊接臂362以及焊接滑轨363,所述焊接滑轨363安装于所述包膜架体31,所述焊接件361安装于所述焊接臂362,所述焊接臂362可滑动地安装于所述焊接滑轨363。

116.所述焊接滑轨363的长度延伸方向与所述工作台311的长度延伸方向大致相同,所述焊接臂362能够带动所述焊接件361沿着所述焊接滑轨363的长度延伸方向滑动,以对包裹于所述膜束外侧的所述保护膜焊接,使得所述保护膜稳固地包裹于所述膜束的外侧。

117.进一步地,所述焊接组件36进一步包括焊接转动件364、升降导轨365以及升降驱动件366,所述焊接转动件364可滑动地安装于所述焊接滑轨363,所述升降导轨365安装于所述焊接转动件364,所述焊接臂362可滑动地安装于所述升降导轨365,所述升降驱动件366连接于所述升降导轨365,用于控制所述焊接臂362的升降,所述焊接转动件364用于控制所述焊接臂362的转动。

118.通过所述升降导轨365和所述升降驱动件366能够改变所述焊接件361与所述工作台311之间的间距,满足更多的焊接需要。

119.所述包丝机构3还包括伸缩件37,所述伸缩件37安装于所述包膜架体311,所述工作台311安装于所述伸缩件37,所述伸缩件37能够带动所述工作台311相对于所述包膜架体31移动。

120.所述伸缩件37能够带动所述工作台311移动,改变所述工作台311与所述收丝轮22之间的距离,便于将所述收丝轮22上的所述膜束转移至所述工作台311。

121.进一步地,所述包丝机构3还包括抓取组件38,所述抓取组件38包括抓取机械手381、抓取臂382以及抓取电机383,所述抓取电机383安装于所述包膜架体31,所述抓取臂382安装于所述抓取电机383,所述抓取机械手381安装于所述抓取臂382,所述抓取电机383能够驱动所述抓取臂382带动所述抓取电机383移动。

122.所述抓取组件38能够夹取包裹所述保护膜后的膜束并转移至所述精切机构4。优选地,所述抓取机械手381是气动机械手,能够通过气动控制的方式控制所述抓取机械手381的运行。

123.进一步地,所述包丝机构3还包括卷材驱动组件39,所述卷材驱动组件39包括驱动电机391、驱动带392以及安装杆393,所述驱动电机391安装于所述包膜架体31,所述驱动带392连接所述安装杆393和所述驱动电机391,能够驱动所述安装杆393转动,保护膜卷材适于安装于所述安装杆393。

124.所述卷材驱动组件39能够驱动安装于所述安装杆393的保护膜卷材随着所述送膜组件32的移动而转动,提高所述送膜组件32带动所述保护膜移动过程中的顺畅度。

125.参考说明书附图13、图14以及图15,所述精切机构4包括精切架41、切割组件42以及输送组件43。所述精切架41的顶部具有滑动槽410。所述切割组件42安装于所述精切架

41。所述输送组件43安装于所述精切架41,所述输送组件43用于带动所述滑动槽410中的膜束运动至所述切割组件42,供所述切割组件42切割。

126.所述包丝机构3的所述抓取组件38适于抓取包裹所述保护膜后的膜束并运送至所述精切架41的所述滑动槽410中,进入所述滑动槽410后的所述膜束能够被自动运送至所述切割组件42切割。

127.参考说明书附图13和图15,进一步地,所述滑动槽410具有承接槽411和导向槽412,所述承接槽411连通所述导向槽412,所述承接槽411的宽度大于所述导向槽412的宽度,所述导向槽412的宽度与所述膜束的尺寸相适配。

128.所述承接槽411的宽度大于所述导向槽412的宽度,能够有利于所述抓取组件38将包裹所述保护膜后的膜丝放置进入所述承接槽411。所述导向槽412的宽度与所述膜束的宽度相适配,能够防止膜束在所述切割组件42切割时发生偏移,提高切割长度的准确性。

129.优选地,所述承接槽411的侧壁高度高于所述导向槽412的侧壁高度,并且所述承接槽411的侧壁高度高于膜束的直径,能够有助于所述抓取组件38所抓取的膜束掉落进入所述承接槽411,提高所述膜束转运过程中的稳定性。

130.参考说明书附图13和图14,所述精切机构4还包括挡板44,所述挡板44安装于所述精切架41,所述挡板44位于所述导向槽412的长度延伸方向上,并且所述挡板44与所述导向槽412之间形成掉落间隙,所述导向槽412中的所述膜束适于抵接于所述挡板44,被所述切割组件42切割后通过所述掉落间隙掉落。

131.所述膜束在所述导向槽412中运动一段距离后,所述膜束的端部能够抵接于所述挡板44,所述膜束在所述导向槽412中停止运动,以便于所述切割组件42切割,切割后的所述膜束自所述掉落间隙掉落,所述导向槽412中剩余的所述膜束能够继续向前运动,并抵接于所述挡板44。

132.进一步地,所述精切机构4还包括落料槽45,所述落料槽45安装于所述精切架41,并且位于所述掉落间隙的下方,被切割后的膜束适于掉落进入所述落料槽45。

133.进一步地,所述切割组件42包括切割片421和切割控制件422,所述切割控制件422和所述切割片421安装于所述精切架41,所述切割控制件41连接于所述切割片421,所述切割控制件422用于控制所述切割片421的至少一部分运动进入所述导向槽412,以切割所述导向槽412中的所述膜束。

134.优选地,所述切割控制件422控制所述切割片421移动的过程中,所述切割控制件422还能够控制所述切割片421转动。可选地,所述切割控制件422还能够仅通过控制所述切割片421移动的方式切割所述导向槽412中的所述膜束。可以理解的是,所述切割片421、所述切割控制件422控制所述切割片421的运动方式不应当构成对本发明的限制。

135.优选地,所述精切机构4还包括夹持组件46,所述夹持组件46安装于所述精切架41,所述夹持组件46用于夹持所述导向槽412中的膜束,以固定所述导向槽412中的膜束,便于所述切割组件42切割。

136.当所述导向槽412中的所述膜束的端部抵接于所述挡板44时,所述夹持组件46夹持所述膜束,以对所述膜束进行固定,进一步提高所述切割组件42切割过程中的稳定性。

137.进一步地,所述夹持组件46包括第一夹持块461和第二夹持块462,所述第一夹持块461和所述第二夹持块462分别可活动地安装于所述导向槽412的两侧,通过改变所述第

一夹持块461和所述第二夹持块462之间的距离能够夹持或松开所述导向槽412中的所述膜束。

138.优选地,所述输送组件43包括输送带431和输送电机432,所述输送带431安装于所述滑动槽410的底部,所述输送电机43安装于所述精切架41,所述输送电机432用于带动所述输送带431转动。

139.应当说明的是,上述实施例均可根据需要自由组合。以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1