基于滚动的输送槽式输送机的制作方法

1.本发明涉及一种新型物料输送设备,可以广泛用于粮食、煤炭、非煤矿山、环保等领域物料输送。

背景技术:

2.传统的输送设备主要有刮板机、皮带运输机,上述设备使用已经有100多年的历史,设备运行时输送带和支架之间滑动摩擦,摩擦阻力大,能耗高。刮板机在运输物料时对物料产生的破碎较严重,造成物料品质降等。特别是在在运送粮食时,对粮食破碎率较,大产生很大损失。

技术实现要素:

3.本发明的目的是基于滚动摩擦的原理,提供一种新型的滚动摩擦输送机,可以降低能耗,同时可以降低物料的破碎率。

4.本发明的目的是这样实现的:基于滚动的输送槽式输送机,其组成包括:机体,安装在所述的机体上的两组支撑装置,支撑装置支撑环形输送装置,所述的环形输送装置包括一条以上带托架的环形链条和环形输送槽,所述的环形输送槽固定在所述的托架上;所述的环形输送装置两端分别安装主动链轮和从动链轮,所述的主动链轮和所述的从动链轮之间通过所述的环形链条链连接;所述的支撑装置包括轨道,所述的轨道支撑所述的环形链条的滚子。

5.所述的基于滚动的输送槽式输送机,所述的环形输送槽包括一体化环形输送槽或者组合式环形输送槽,所述的组合式环形输送槽由一组输送槽体通过无间隙封堵装置连接而成,所述的托架包括l型托架或者立式托架或者∩型托架。

6.所述的基于滚动的输送槽式输送机,所述的一体化环形输送槽通过连接件固定在所述的托架上或者两侧所述的托架通过承托梁连接,所述的一体化环形输送槽通过连接件固定在所述的承托梁上,所述的一体化环形输送槽的两侧具有挡边。

7.所述的基于滚动的输送槽式输送机,所述的一体化环形输送槽包括带挡边的橡胶输送槽、pvc输送槽、聚氨酯输送槽或者尼龙输送槽,所述的承托梁包括角钢承托梁或者槽钢承托梁或者平板承托梁,所述的挡边包括波状环形挡边或者带开口的环形挡边或者搭接形成的环形挡边。

8.所述的基于滚动的输送槽式输送机,所述的输送槽体的横截面为梯形或者∪形,所述的输送槽体的底部或者所述的输送槽体的左右两端连接所述的托架。

9.所述的基于滚动的输送槽式输送机,所述的无间隙封堵装置包括折褶封堵装置或者弹性封堵装置或者搭接封堵装置或者顶接接触式封堵装置或者承插接触式封堵装,所述的承插接触式封堵装置的插入端为所述的输送槽体延长形成的插入槽。

10.所述的基于滚动的输送槽式输送机,所述的折褶封堵装置的两侧和底边均为裙褶结构。

11.所述的基于滚动的输送槽式输送机,所述的l型托架位于链条内侧,所述的一体化环形输送槽的底面周长小于或等于链轴中心连线形成的环形的周长,所述的机体的上部具有密封盖,形成密封结构。

12.所述的基于滚动的输送槽式输送机,所述的环形输送槽包括倾斜输送时使用的带有挡料板的环形输送槽,所述的挡料板固定在所述的一体化环形输送槽的底面上或者固定在所述的组合式环形输送槽的输送槽体上,所述的支撑装置包括转向轨道或者转向轮。

13.所述的基于滚动的输送槽式输送机,所述的链条的滚子直径大于链片宽度,长距离输送时主动链轮和从动链轮间具有动力辅助链轮,所述的机体包括出料口,所述的出料口上方具有弧形导流装置,所述的弧形导流装置包括弧形耐磨衬板。

14.有益效果:1、刮板输送机使用已有100多年历史,是重要的输送设备。传统的刮板输送机依靠刮板在机壳内滑动带动物料前进,达到输送目的。这种输送机刮板及物料与机壳之间产生滑动摩擦,摩擦阻力大,能耗高。以100t/h输送小麦的刮板机为例,30m长的刮板机其功率为22kw。本发明基于滚动摩擦的输送机,物料装在环形输送装置中,输送装置安装在支撑装置上,环形输送装置在支撑装置上滚动前行,其原理类似于火车在铁轨上滚动,属于滚动摩擦,摩擦阻力极小。一列载重几千吨的火车只需一个机头即可带动,其原因是火车车轮和铁轨刚性接触,滚动摩擦,摩擦阻力极小。本发明链条的滚子同样与轨道刚性接触,滚动摩擦,摩擦阻力也极小。本发明长度30m,输送量100t/h小麦滚动摩擦输送机功率仅为2.0kw,比相同产量的刮板机节能90%,尤其在重载和超长距离输送时更能显示本发明的优势,大大降低了物料输送行业的能耗,为节能减排做贡献,社会价值和商业价值极高。

15.2、传统的皮带运输机的皮带即承担拉力载荷又承担装载作用;传统的刮板输送机刮板和链条一体,刮板承担着克服摩擦阻力推动物料前进的作用和装裁作用。两种功能混在一起互相影响,各自都不能发挥最佳作用。本发明起到拉力作用的是链条,环形输送槽只起到装载作用,受力分工明确,链条可以采用标准链条,环形输送槽由于不受拉力作用,制作材料可以采用轻型材料,大大降低制造成本。

16.3、刮板机线速度一般在0.3

‑

0.6m/s,线速度高于0.6m/s时能耗成倍增加,构件的损坏率也急剧增高,本发明基于滚动摩擦输送机线速度在1.8

‑

3.5m/s,输送效率是同体积刮板机效率的5倍,效率提高80%。4、刮板机工作时物料在机壳体内摩擦前行,物料的破损率增加较高,对机壳磨损也较大。本发明基于滚动摩擦输送机物料装在输送槽中随着输送槽一同前行,无任何破碎,提高了粮食的完整率。现有的刮板机、提升机对粮食的破损率一般在1%左右,造成粮食损失。我国每年粮食产量6.5亿吨,如果有一半粮食输送采用本发明滚动摩擦输送机进行运输可以节省粮食325万吨,节约效果惊人。

17.5、皮带运输机也是常用的输送设备,使用历史也有100多年。皮带输送机外形较宽,占用空间大,一台800t/h的小麦皮带机宽度一般1.5m左右。皮带运输机在空中水平运输或者小倾角运输情况较多,空中运输需要建造输送栈桥,800t/h的皮带输送机栈桥宽度需要2.8米。本发明800t/h的滚动摩擦输送机,外形宽0.6米,栈桥宽度1.9m,节省空间,同时大大降低节省工程造价。6、传统的皮带运输机封闭性差,灰尘容易外泄,污染环境。本发明基于滚动摩擦输

送机,物料在机壳内封闭运行,无粉尘外泄,利于保护环境。

18.7、挡边输送机在转内弯时,即由水平转向倾斜位置时,输送带挡边上部形成压缩状态,转换时一般需要较大的转换角度,挡边越高需要的转换角度越大。根据挡边高度不同,较低的挡边一般需要0.5m左右的转换直径,较高的挡边一般需要几米的转换直径,转换直径过大依靠转向轮已经无法实现,传统的带裙边带的输送机由于裙边带无法在圆形轨道上滑动,因此档边的高度受限制,制约输送机产量。本发明环形输送装置由一组带托架的环形链条和安装在所述的托架上的环形输送槽构成,对于大直径的转换要求,本发明可以依靠转向轨道来转向,转向轨道转弯半径不受限制,因为虽然转弯半径较大,但只需一小段转弯轨道即可完成工作,因此制作成本低,制作十分方便,可制做出大产量转弯输送设备。

19.8、传统皮带输送机输送物料时最大倾斜角度为24度,超过这个角度物料就容易下滑。在粮食作业中,粮食入仓时,需要皮带输送机将粮食导入立式提升机,然后依靠提升机提升,提升后在进入皮带机由皮带机将粮食运入仓内,需要三道设备,设备间衔接还需要使用溜管,能耗高,造价也高。本发明滚动摩擦输送机环形输送槽安装挡板后最大倾斜角度可以达到70度,同时还可以转弯运行,使用本发明基于滚动摩擦的输送机,粮食入仓时一道工序即可达到粮食入仓的目的。省去了提升机,粮食破损率也大大降低。

20.9、煤炭矿井一般包括立井和斜井,立井生产的煤炭在井下运到地面一般采用垂直提升设备,斜井煤炭在井下运到地面一般采用皮带运输机,皮带运输机运输煤炭时倾斜角度一般不应大于18度,高于这个角度皮带运输机就会掉料,由于运输角度的限制,斜井一般也不超过18度,由于输送设备的限制,对于适合建设倾斜度较大斜井的情况只能采用立井方式开釆,增加了生产成本,限制了煤炭的开采。本发明滚动摩擦输送机环形输送槽增加挡料板后,可大幅度提高倾斜运输的运输角度,斜井的倾斜角度也可以从18度提高到60度,为煤炭开采增加选择。

21.10、传统的挡边皮带输送机,受拉主体是皮带中的线层或钢丝层,制作时需要较厚的胶体进行包裹,外形尺寸大,皮带重量也比较大,总体造价较高,能耗也较大。由于线层或钢丝层在施工现场连接比较困难,技术要求较高,所以一般出厂时都做成环形,运输安装成本高,维修也较困难。由于上述原因传统的挡边输送机推广一直不理想。本发明的滚动的输送机受拉主体为链条,环形输送槽只起到对物料的装载作用,不受拉力,输送槽外形尺寸小,重量轻成,制做本低。输送槽安装时可以将环形输送槽分搳成若干段在现场连接,可以将承托梁做为连接载体,两侧的输送槽通过承力梁连接,连接十分方便,造价低。

22.11、传统的刮板机和皮带机增加产量时体积增加很大,增加成本高,难度大。本发明可根据需要在一定范围内将输送槽左右两挡边加高,中间适当加宽即可增加产量,很容易扩大产能。

23.12、传统皮带输送机工作时容易跑偏需要经常调整维护。本发明滚动摩擦输送机的环形输送槽依靠链条驱动运行,链条依靠头尾轮定位,在头尾轮之间行走,无跑偏现象,维护费用低。

24.13、本发明输送装置的环形输送槽可以为一体化的环形输送槽,输送槽的底边具有一组承力孔,承力孔可以将链条的动力传递给环形输送槽,使链条带动环形输送槽运行,完成输送工作。输送槽的两个侧边为裙边或者带开口缝的直边或搭接边,可以保证输送设备在转弯或卸料时稳定的绕过弯曲位置或头尾轮位置。一体化环形输送槽可以安装在链条

的托架上,十分方便。当输送量较大,链条间距较宽时也可以将托架用承托梁连接,环形输送槽安装在梁承托梁上,承托梁具有钢性,可以使输送槽在运送物料时中间位置不塌陷,同时可以将物料的重力传递到链条上。

25.14、本发的承托梁可以包括槽钢承托梁或者角钢承托梁或者平板承托梁多种方案,供不同容重原材料、不同输送量需求选择使用。所述的一体化环形输送槽包括橡胶输槽、pvc输送槽、聚氨酯输送槽或者尼龙输送槽供不同的承载力时选择使用。

26.15、传统的挡边输送带卸料时两侧的裙边式挡边的裙褶中往往会夹有物料,物料卸不彻底,形成反料。本发明带有波状环形挡边的环形输送槽可以将输送槽上口的开口宽度制成大于底边宽度,可以很好的解决头部卸料不干净,反料的情况。本发明的波纹状环形挡边的波纹可以向前倾斜,倾斜输送时防止物料从挡边处掉落。

27.16、市场上现有的输送斗式输送机,由于输送斗间存在间隙,为了防止物料落入间隙中在输送斗上设置遮挡盖,结构复杂。同时输送斗间隔排列也降低了产量,输送斗的前后堵头增加了成本,同时由于具有一定重量,增加能耗。本发明组合式的环形输送槽通过在输送槽体之间设置无间隙封堵装置,使输送槽体在运送物料过程中槽与槽之间没有可将物料掉入的间隙,保证输送作业正常完成。同时省去了堵头结构简单产量大。本发明的无间隙封堵装置包括弹性封堵装置和折褶封堵装置,这两种封堵装置在连接输送槽时可实现无缝连接,正常运送时没有物料落入缝隙,转弯时输送槽之间无开口,非常适合运送粉料或者粉料和颗粒料混合物,或者运送运输过程需要转弯的输送机。本发明的搭接封堵装置或者顶接接触装置或者承插接触式封堵装,虽然有输送槽体间存在微小间隙,粉状物料容易泄露;转弯时输送槽之间有开口,不适合转弯的缺点,但结构简单,造价低,适合运输纯颗粒且运输过程中无需转弯的物料。本发明承插接触式封堵装置的插入端为所述的输送槽延长形成的插入槽,制作简单,工作无事故。

28.17、本发明托架包括立面托架或l型托架或者∩型托架。∩型托架两侧边固定在链轴上,支撑作用强,当输送量较大时或者输送煤炭、沙石等较重的矿物原料时,将∩型托架的顶部和输送盒的底部固定在一起,∩型托架可提供较大承载力完成工作。立面托架制作简单,对于输送量小的输送机可以将立面托架安装在输送槽侧面,结构简单,易于加工。当输送量中等或者输送时需要转弯时适合采用l型托架,l型托架可以使输送槽与链条滚子形成一定距离,轨道在转弯时避免卡住链条滚子,保证链条转弯时没有障碍。

29.18、输送槽体在运输时由于物料对两侧及底面有压力,本发明通过在输送槽底部设置横向的承力梁,在输送槽的两侧面设置竖向的抗弯柱,使输送槽制造时采用较薄的材料即可克服上述压力,在减轻输送槽重量,降低成本的同时又可避免输送槽体重量过大增加运输能耗,做无用功。截面为梯形的输送槽体设备发货时可以上下叠加,减少发货体积。在物料容重较大时使用∪形的输送槽可以降低输送槽变形的风险。

30.19、本发明的折褶封堵装置为梯形或者∪形的封堵装置,梯形的或者∪形的封堵装置的前后端分别对应连接梯形的或者∪形的输送槽,外形吻合,容易连接。折褶封堵装置可以是裙边式的,也可以是波浪式的,也可以是兀形的,制作非常灵活。折褶封堵装置展开后为中部展开较小的亚铃形,该形状折起后没有多于部分。20、传统的刮板机等输送设备,为了增加壳体的强度,往往都是采取增加侧板的材料厚度,这种方式增加成本,浪费材料。本发明的中部机体两侧面为钢板冷弯形成的多边形

侧板,每侧的侧板包括5个以上的直角,两侧侧板通过连接杆连接,通过改变侧板的几何形状,并通过杆件的连接使侧板在降低材料使用的同时大大增强了机体整体结构强度,使用时更加稳定可靠,同时多边形侧板可以通过生产线批量生产,提高生产效率,大大降低机体造价。本发明受力的主体和上、下密封盖分开,中间的受力主体材料可以相对较厚,上下密封盖相对较薄,即形成密封结构,又可降低材料成本。

31.21、本发明的链条的滚子直径大于链片宽度,对于轨道要求不高,只要有平面整工作面即可使用,无需特制轨道。本发明的链条的滚子包括带挡边的滚子,机体制做有偏差时可以限制链条滚子在轨道内运行,不跑偏。长距离输送时由于动力传递过程过长,增加链条受力载荷,在主动链轮和从动链轮间设置动力辅助链轮,可以降低链条受力载荷,可以使链条受力均衡,降低链条强度要求,降低链条成本。本发明的轨道包括平板轨道、型钢轨道或者凹形轨道可以供在拉力不同、水平或转弯、使用工况等不同情况下使用。

32.22、本发明的轨道包括直轨道和/或弯曲轨道,上述轨道的设计可以是本发明的输送机转弯灵活自如。本发明的轨道的位置可以上下左右调节,使轨道和链条滚子的精准配合,弥补了机体结构大,制作精度难于达到要求带来的缺憾。本发明的链条节距38—4280mm适合输出量较小的粉状细末等物料的输送,同时也适合煤炭、非煤矿山等大型物料的运输。

33.23、本发明的输送槽包括倾斜输送时使用的带有挡料板的输送槽,在输送槽上增加挡料板可以倾斜输送物料,挡料板的间距可以根据倾斜角度很方便的进行调整,保证最输送效果。本发明的出料口上方具有弧形导流装置,可以在物料抛出时引导抛物线沿一定轨道运行,减少抛物距离,降低破碎。弧形导流板可以釆用弧形耐磨衬板,增加使用寿命。

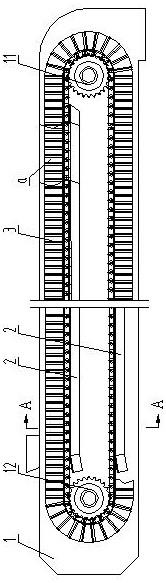

34.附图说明:附图1是本发明的主体结构示意图(带有一体化环形输送槽);附图2是附图1的俯视图;附图3是附图1的a

‑

a剖面示意图;附图4是附图1的a部放大示意图;附图5是附图3的b部放大示意图;附图6是带有组合式环形输送槽的输送机的主体结构示意图;附图7是附图6的俯示图;附图8是附图6的b

‑

b剖面示意图;附图9是附图6的c部放大示意图;附图10是附图9的c

‑

c向示意图;附图11是带有挡料板的倾斜式输送机示意图;附图12是附图11的d部放大示意图;附图13是输送槽体示意图;附图14是附图13的左视图;附图15是动力辅助链轮示意图;附图16是附图15的俯视图。

35.具体实施方式:实施例1:基于滚动的输送槽式输送机,其组成包括:机体1,安装在所述的机体上的两组支

撑装置2,支撑装置2支撑环形输送装置3,所述的环形输送装置3包括一条以上带托架31的环形链条32和环形输送槽4,所述的环形输送槽4直接或间接固定在所述的托架31上;所述的环形输送槽4由底面和两侧面形成槽形,所述的环形输送装置3两端分别安装主动链轮11和从动链轮12,所述的主动链轮11和所述的从动链轮12之间通过所述的环形链条链32连接;所述的支撑装置2包括轨道21,所述的轨道21支撑所述的环形链条的滚子,所述的主动链轮链接驱动机构14。

36.实施例2:实施例1所述的基于滚动的输送槽式输送机,所述的环形输送槽4包括一体化环形输送槽41或者组合式环形输送槽42,所述的一体化环形输送槽41为连续的整体式输送槽,所述的组合式环形输送槽42是由一组输送槽体5通过无间隙封堵装置6连接而形成的连续组合式输送槽,所述的托架31包括l型托架或者立式托架或者∩型托架。

37.实施例3:实施例2所述的基于滚动的输送槽式输送机,所述的一体化环形输送槽41通过连接件固定在所述的托架31上或者两侧所述的托架通过承托梁33连接,所述的一体化环形输送槽41通过连接件固定在所述的承托梁33上,所述的一体化环形输送槽的两侧具有挡边7,所述的挡边7形成输送槽的两个侧面。

38.实施例4:实施例2或3所述的基于滚动的输送槽式输送机,所述的一体化环形输送槽41包括带挡边的橡胶输送槽、pvc输送槽、聚氨酯输送槽或者尼龙输送槽,所述的承托梁33包括角钢承托梁或者槽钢承托梁或者平板承托梁,所述的挡边7包括波状环形挡边或者带开口的环形挡边或者搭接形成的环形挡边。

39.实施例5:实施例2所述的基于滚动的输送槽式输送机,所述的输送槽体5的横截面为梯形或者∪形,所述的输送槽体5的底部或者所述的输送槽体5的左右两端连接所述的托架。

40.实施例6:实施例2或5所述的基于滚动的输送槽式输送机,所述的无间隙封堵装置6包括折褶封堵装置或者弹性封堵装置或者搭接封堵装置或者顶接接触式封堵装置或者承插接触式封堵装,所述的承插接触式封堵装置的插入端为所述的输送槽体延长形成的插入槽。

41.实施例7:实施例5或6所述的基于滚动的输送槽式输送机,所述的折褶封堵装置的两侧和底边均为裙褶结构。

42.实施例8:实施例1或2或3或4或5或6或7所述的基于滚动的输送槽式输送机,所述的l型托架位于链条内侧,所述的一体化环形输送槽的底面周长小于或等于链轴中心连线形成的环形的周长,所述的机体的上部具有密封盖8,形成密封结构。

43.实施例9:实施例1或2或3或4或5或6或7或8所述的基于滚动的输送槽式输送机,所述的环形输送槽包括倾斜输送时使用的带有挡料板9的环形输送槽,所述的挡料板9固定在所述的一体化环形输送槽的底面上或者固定在所述的组合式环形输送槽的输送槽体5上,所述的支

撑装置包括转向轨道或者转向轮。

44.实施例10:实施例1或2或3或4或5或6或7或8或9所述的基于滚动的输送槽式输送机,其特征是:所述的链条的滚子直径大于链片宽度,长距离输送时主动链轮和从动链轮间具有动力辅助链轮13,所述的机体包括出料口,所述的出料口上方具有弧形导流装置,所述的弧形导流装置包括弧形耐磨衬板。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1