一种塑料薄膜收卷辊纸筒自动更换装置及方法与流程

1.本技术涉及薄膜制造的领域,尤其是涉及一种塑料薄膜收卷辊纸筒自动更换装置及方法。

背景技术:

2.塑料薄膜指的是用聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯及其他树脂材料制成的薄膜,薄膜广泛地应用于食品、医药、化工等领域,在售卖的各类产品表面附上一层包装覆膜层,以提升产品包装品质。

3.塑料薄膜的收卷过程通常是:原料上料

→

纵向分割

→

卷芯收卷

→

薄膜筒卸料

→

装箱打包。首先将塑料薄膜原料上料至薄膜分切机中,由若干分切装置沿薄膜的传输方向对薄膜进行纵向切割,并确保切割后的每段薄膜与收卷卷芯的直径一致,再将每段薄膜对应的缠绕于相应的卷芯上,而后逐一取下缠绕有薄膜的薄膜筒进行打包封箱作业。

4.针对上述相关技术,在卷芯的上料与薄膜筒的下料过程中,都采用的是人工上料与卸料,人工作业的速度较慢,而且较大的薄膜筒的重量较重,劳动强度较大且效率低下,以至生产产量有限难以满足供货需求,故此亟待提出一种塑料薄膜收卷辊纸筒自动更换装置及方法。

技术实现要素:

5.为了实现卷芯的上料与薄膜筒的下料的全自动化作业,本技术提供一种塑料薄膜收卷辊纸筒自动更换装置及方法。

6.第一方面,本技术提供的一种塑料薄膜收卷辊纸筒自动更换装置,采用如下的技术方案:一种塑料薄膜收卷辊纸筒自动更换装置,包括薄膜收卷装置、换位装置、卷芯上料装置以及薄膜筒卸料装置;所述薄膜收卷装置包括水平设置的上料辊、沿所述上料辊的轴向方向往复滑移用于抓取卷芯或推动薄膜筒移动的抓取件;所述换位装置包括竖直转动的立柱、水平转动设置于所述立柱周侧的至少两根导料辊以及推动所述立柱沿所述上料辊的轴向往复滑移的推动件,所述导料辊的一端活动插接于所述上料辊的端部上;所述卷芯上料装置包括传输方向与所述上料辊的轴向方向垂直的卷芯传送带、水平设置且与所述卷芯传送带垂直的第一机架、以及往复滑移于所述第一机架上用于拾取卷芯套设于所述导料辊周侧的卷芯上料件;所述薄膜筒卸料装置包括与所述卷芯传送带平行的薄膜筒传送带、沿竖直方向往复移动且水平设置与所述薄膜筒传送带的传输方向相垂直的第二机架、以及往复滑移于所述第二机架上用于拾取薄膜筒放置于所述薄膜筒传送带上的薄膜筒下料件。

7.通过采用上述技术方案,通过立柱的转动以及导料辊的转动,带动导料辊转动至

水平位置,同时导料辊与卷芯上料装置的位置保持对应,卷芯上料装置将卷芯传送带上的卷芯拾取后套设在导料辊的周侧上,而后再由立柱的转动以及导料辊的转动,带动两根导料辊中未套有卷芯的另外一根导料辊,率先与上料辊的一端插接相连,因上料辊与导料辊的轴向此时保持一致,抓取件自远离导料辊的另外一侧,将此时位于上料辊上完成薄膜缠绕的薄膜筒一次性全部推至导料辊的周侧上,随即导料辊与上料辊相互脱离,在立柱的转动与导料辊的转动配合下,将套有卷芯的导料辊与上料辊进行对接,由抓取件将导料辊上的卷芯逐一转移至上料辊的周侧上,以实现卷芯的自动上料作业;后续由立柱的转动以及导料辊的转动,带动套有薄膜筒的导料辊移动至薄膜筒下料装置处,由薄膜筒下料件拾取导料辊上的薄膜筒放置在薄膜筒传送带上进行传输,以实现薄膜筒的自动下料,综上所述,相较于手动进行卷芯的上料或薄膜筒的下料,全自动化操作大大的提高了加工效率,节省了劳动力成本与劳动强度,使生产产量可满足订单需求,经济效益得以提升。

8.可选的,所述立柱的底部设置有滑座,所述滑座上设置有驱动所述立柱转动的第一伺服电机,所述立柱周侧水平转动连接有至少一块连接盘,每两根所述导料辊的一端均垂直设置于一块所述连接盘的侧壁上。

9.通过采用上述技术方案,第一伺服电机在滑座内驱动立柱配合各装置进行正向或反向的转动,连接盘与两根导料辊相连后在立柱的周侧上带动两根导料辊相互错位转动,使立柱成为中间传输介质。

10.可选的,所述推动件包括设置于地面上的滑道和设置于所述滑道上的第一伸缩气缸,所述第一伸缩气缸的伸缩轴向与所述上料辊的轴向相平行,所述滑座滑动嵌设于所述滑道内,所述第一伸缩气缸的伸缩端与所述滑座的侧壁相连。

11.通过采用上述技术方案,当两根导料辊之间的相对位置需发生调换时,第一伸缩气缸伸长,进而沿滑道推动滑座远离上料辊,以确保导料辊在调位时各部件不会对其产生干扰,当导料辊的位置与上料辊保持对应后,第一伸缩气缸收缩,使导料辊对应的插接至上料辊中,以实现导料辊与上料辊的对接。

12.可选的,所述卷芯上料件包括第二线性电机、第二伸缩气缸、第二伺服电机和卷芯夹爪;所述卷芯传送带的输送方向与所述上料辊的轴线方向相垂直,所述第二线性电机水平设置于所述卷芯传送带上方,所述第二线性电机与所述卷芯传送带的输送方向相垂直,所述第二伸缩气缸竖直设置在第二线性电机上,所述第二伸缩气缸的伸缩端端部与所述第二伺服电机相连,所述卷芯夹爪设置于所述第二伺服电机的输出轴上。

13.通过采用上述技术方案,第二线性电机位于卷芯传送带的上方,且在上料卷芯时,导料辊转动调节至第二线性电机的正下方,第二伸缩气缸升降,由卷芯夹爪对卷芯传送带上的卷芯进行抓取,而后在第二伺服电机的带动下转动九十度,确保卷芯的开口端与导料辊保持对应,沿第二线性电机移动将卷芯逐个的套设在导料辊的周侧上,操作简单且自动化程度高。

14.可选的,所述薄膜筒下料件包括第三线性电机、第四线性电机、第三伺服电机、双头气缸和薄膜筒夹爪;所述薄膜筒传送带的输送方向与所述卷芯传送带的输送方向相平行,所述第三线性电机竖直设置于地面上,所述第四线性电机呈水平设置,所述第四线性电机与所述第三

线性电机相连,所述第三伺服电机连接在所述第四线性电机上,所述第三伺服电机的输出轴与所述双头气缸的侧壁固定,两个所述薄膜筒夹爪对称布设且分别连接在所述双头气缸的两端上。

15.通过采用上述技术方案,第三线性电机带动第四线性电机沿竖直方向进行移动,第四线性电机带动薄膜筒夹爪沿水平方向进行移动,并在第三伺服电机的升降与双头气缸的伸缩下,驱动两个薄膜筒夹爪的相互靠近会远离,以实现对薄膜筒的下料。

16.可选的,所述抓取件包括气动夹爪和第一线性电机;所述第一线性电机与所述上料辊相平行,所述气动夹爪设置于所述第一线性电机上。

17.通过采用上述技术方案,在第一线性电机的驱动下气动夹爪沿第一线性电机的长度方向进行滑移,一方面可一次性将薄膜筒一次性推下,另一方面可逐一抓取卷芯放置在上料辊的合适位置上。

18.可选的,薄膜收卷机的侧壁上水平滑移有承托件,且所述承托件位于所述上料辊和所述导料辊的插接连接处。

19.通过采用上述技术方案,承托件可在导料辊脱离上料辊后,对导料辊进行的端部进行支撑,使上料辊始终保持水平状态,在后续导料辊的对接过程中,能够精准的对接上。

20.可选的,所述承托件包括滑轨、滑板、第三伸缩气缸和支撑板;所述滑轨和所述第三伸缩气缸分别水平固设在薄膜收卷机的侧壁上,所述滑板滑动嵌设于滑轨上,所述第三伸缩气缸的伸缩端与所述滑板远离所述上料辊的侧壁垂直固定,所述滑板与所述第三伸缩气缸相对的另一侧与两块相互平行的支撑板垂直固定,且所述上料辊活动位于两块所述支撑板之间。

21.通过采用上述技术方案,滑板滑动在滑轨上,伴随第三伸缩气缸的伸缩,使两块与滑板固定的支撑板间歇的支撑在上料辊的周侧上。

22.可选的,所述导料辊远离所述立柱的端部外沿处开设有倒角。

23.通过采用上述技术方案,倒角的开设可便于导料辊与上料辊可以进行更好的对接。

24.第二方面,本技术提供一种塑料薄膜收卷辊纸筒自动更换方法,采用如下技术方案:可选的,包括以下步骤:s1:上芯筒,卷芯夹爪将卷芯传送带上的卷芯抓取后,逐一的套入两根导料辊的其中一根导料辊的周侧上;s2:未套有卷芯的导料辊与上料辊相互对接,立柱和连接盘转动直至未套有卷芯的导料辊在第一伸缩气缸的带动下实现与上料辊的插接连接;s3:滑板收缩,支撑在上料辊端部的滑板在第三伸缩气缸的收缩下与上料辊脱离;s4:下薄膜筒,气动夹爪在第一线性电机的带动下,一次性的推动所有上料辊上的薄膜筒套入导料筒的周侧上;s5:滑板伸出,支撑在上料辊与导料辊的插接处对上料辊进行承托;s6:套有卷芯的导料辊与上料辊相互对接,立柱和连接盘再次转动直至套有卷芯的导料辊在第一伸缩气缸的带动下实现与上料辊的插接连接;

s7:下芯筒,气动夹爪在第一线性电机的带动下,逐一将芯筒套入上料辊的周侧上;s8:传输薄膜筒,立柱和连接盘转动直至套有薄膜筒的导料辊位于薄膜筒卸料装置的卸料区域,由薄膜筒夹爪在第三线性电机、第四线性电机和第三伺服电机的驱动下逐一将薄膜筒取下后搁置在薄膜筒传送带上传输至下一工序中。

25.通过采用上述技术方案,各装置间配合紧密,整一上下料过程均由自动化设备同步完成,无需人工操作更为省时省力。

26.综上所述,本技术包括以下至少一种有益技术效果:1.卷芯传送带将卷芯传输至其末端,由卷芯夹爪逐一的夹取卷芯并套设在导料辊的周侧上,伴随立柱的转动、连接盘的转动以及滑座在滑道内的滑移,以实现导料辊与上料辊的对接,在气动夹爪的带动下,将导料辊上的多个卷芯转移至上料辊上,从而完成卷芯的自动上料作业;2.气动夹爪一次性的推动缠绕好的多个薄膜筒均套设在导料辊的周侧上,再次伴随滑座在滑道内的滑移、立柱的转动以及连接盘的转动,使导料辊位于薄膜下料件处,在第三线性电机、第四线性电机的升降水平调节下,由第三伺服电机驱动薄膜筒夹爪转动,在双头气缸的伸缩在实现对薄膜筒的活动夹持,以顺利将导料筒上的薄膜筒放置在薄膜筒传送带的表面上,从而完成薄膜筒的自动下料作业;3.滑板沿滑轨在第三伸缩气缸的伸缩下水平的滑移,当导料辊与上料辊脱离前,滑板上的两块支撑板对上料辊的一端进行承托,使上料辊始终保持水平状态,在后续导料辊的对接过程中,能够精准的对接上。

附图说明

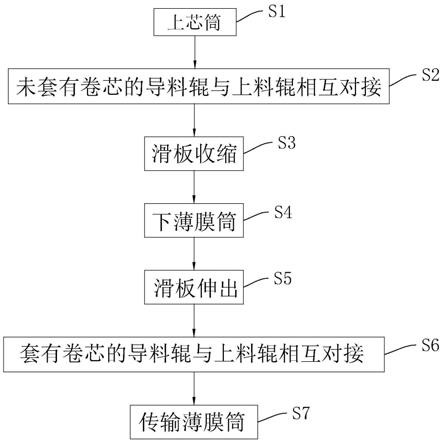

27.图1是本发明塑料薄膜收卷辊纸筒自动更换方法的流程图。

28.图2是本发明塑料薄膜收卷辊纸筒自动更换装置的整体结构示意图。

29.图3主要示出了本发明薄膜收卷装置、换位装置的立体结构示意图。

30.图4是本发明图3中a处的放大结构示意图。

31.图5主要示出了本发明料辊支撑板的立体结构示意图。

32.图6主要示出了本发明卷芯上料装置、薄膜筒卸料装置的立体结构示意图。

33.图7是本发明塑料薄膜收卷辊纸筒自动更换装置的立体结构示意图。

34.图8是本发明图7中b处的放大结构示意图。

35.附图标记:1、薄膜收卷装置;11、上料辊;12、抓取件;121、气动夹爪;122、第一线性电机;2、换位装置;21、立柱;211、滑座;212、第一伺服电机;213、连接盘;214、驱动电机;22、导料辊;23、推动件;231、滑道;232、第一伸缩气缸;3、卷芯上料装置;31、卷芯传送带;32、第一机架;33、卷芯上料件;331、第二线性电机;332、第二伸缩气缸;333、第二伺服电机;334、卷芯夹爪;4、薄膜筒卸料装置;41、薄膜筒传送带;42、第二机架;43、薄膜筒下料件;431、第三线性电机;432、第四线性电机;433、第三伺服电机;434、双头气缸;435、薄膜筒夹爪;5、承托件;51、滑轨;52、滑板;53、第三伸缩气缸;54、支撑板;541、压板;542、第四伸缩气缸。

具体实施方式

36.以下结合附图1

‑

8对本技术作进一步详细说明。

37.本技术实施例公开了一种塑料薄膜收卷辊纸筒自动更换装置。参照图1,塑料薄膜收卷辊纸筒自动更换装置包括薄膜收卷装置1、换位装置2、卷芯上料装置3以及薄膜筒卸料装置4。

38.参照图2和图3,膜收卷装置包括水平设置的上料辊11,上料辊11的一端固设在薄膜收卷机的机体内侧壁上,上料辊11为圆形杆。膜收卷装置还包括沿上料辊11的轴向方向往复滑移用于抓取卷芯或推动薄膜筒移动的抓取件12;抓取件12包括气动夹爪121和第一线性电机122,第一线性电机122的长度方向与上料辊11的轴线方向相平行,气动夹爪121固定连接于第一线性电机122的驱动滑块上。

39.参照图3,在第一线性电机122的驱动下,带动气动夹爪121沿第一线性电机122的长度方向进行滑移,气动夹爪121一方面可将套于上料辊11上的薄膜筒一次性的推下,另一方面还可逐一的抓取卷芯放置在上料辊11的对应位置上,以备后续的薄膜缠绕。

40.参照图3和图4,换位装置2包括滑移设置在地面上的滑座211,滑座211呈矩形中空设置,滑座211内设置有第一伺服电机212,且第一伺服电机212固设在滑座211的内顶臂上,第一伺服电机212的输出端贯穿滑座211延伸至滑座211顶面,滑座211的顶面上竖直转动有一根立柱21,立柱21呈中空设置,的底端与第一伺服电机212的输出端固定连接,立柱21周侧水平转动连接有至少一块连接盘213,立柱21内固定连接有驱动电机214,且驱动电机214的输出端贯穿立柱21与连接盘213的中心处固设,连接盘213远离立柱21的一侧水平固设有至少两根相互平行的导料辊22,地面上还设置有推动立柱21沿上料辊11的轴向往复滑移的推动件23。

41.参照图3和图4,推动件23包括固设于地面上的滑道231和固定连接于滑道231上的第一伸缩气缸232,第一伸缩气缸232的伸缩轴向与上料辊11的轴向相平行,滑座211滑动嵌设于滑道231内,第一伸缩气缸232的伸缩端与滑座211的侧壁相连。当两根导料辊22之间的相对位置需发生调换时,第一伸缩气缸232伸长,进而沿滑道231推动滑座211远离上料辊11,以确保导料辊22在调位时各部件不会对其产生干扰,当导料辊22的位置与上料辊11保持对应后,第一伸缩气缸232收缩,使导料辊22对应的插接至上料辊11中,以实现导料辊22与上料辊11的对接。

42.参照图5,薄膜收卷机的侧壁上水平滑移有承托件5,且承托件5位于上料辊11和导料辊22的插接连接处,承托件5包括滑轨51、滑板52、第三伸缩气缸53和支撑板54,滑轨51和第三伸缩气缸53分别水平固设在薄膜收卷机的侧壁上,滑板52滑动嵌设于滑轨51上,第三伸缩气缸53的伸缩端与滑板52远离上料辊11的侧壁垂直固定,滑板52与第三伸缩气缸53相对的另一侧与两块相互平行的支撑板54垂直固定,且上料辊11活动位于两块支撑板54之间。

43.参照图5,承托件5还包括固设在位于上方的支撑板54顶面的第四伸缩气缸542,第四伸缩气缸542的伸缩端贯穿支撑板54,第四伸缩气缸542的端部固定连接有压板541,压板541为弧形板,且压板541的内弧面与上料辊11的周侧活动贴触。滑板52滑动在滑轨51上,伴随第三伸缩气缸53的伸缩,使两块与滑板52固定的支撑板54间歇的支撑在上料辊11的周侧上,对导料辊22进行的端部进行支撑,第四伸缩气缸542伸缩后,压板541抵接在上料辊11的

周侧上,使上料辊11始终保持水平状态,在后续导料辊22的对接过程中,能够精准的对接上。

44.参照图6,卷芯上料装置3包括传输方向与上料辊11的轴向方向垂直的卷芯传送带31、水平设置且与卷芯传送带31垂直的第一机架32、以及往复滑移于第一机架32上用于拾取卷芯套设于导料辊22周侧的卷芯上料件33;卷芯上料件33包括第二线性电机331、第二伸缩气缸332、第二伺服电机333和卷芯夹爪334,卷芯传送带31的输送方向与上料辊11的轴线方向相垂直,第二线性电机331水平设置于卷芯传送带31上方,第二线性电机331与卷芯传送带31的输送方向相垂直,第二伸缩气缸332竖直设置在第二线性电机331上,第二伸缩气缸332的伸缩端端部与第二伺服电机333相连,卷芯夹爪334设置于第二伺服电机333的输出轴上。

45.参照图7和图8,第二线性电机331位于卷芯传送带31的上方,且在上料卷芯时,导料辊22转动调节至第二线性电机331的正下方,第二伸缩气缸332升降,由卷芯夹爪334对卷芯传送带31上的卷芯进行抓取,而后在第二伺服电机333的带动下转动九十度,确保卷芯的开口端与导料辊22保持对应,沿第二线性电机331移动将卷芯逐个的套设在导料辊22的周侧上,操作简单且自动化程度高。

46.参照图7和图8,薄膜筒卸料装置4包括与卷芯传送带31平行的薄膜筒传送带41、沿竖直方向往复移动且水平设置与薄膜筒传送带41的传输方向相垂直的第二机架42、以及往复滑移于第二机架42上用于拾取薄膜筒放置于薄膜筒传送带41上的薄膜筒下料件43;薄膜筒下料件43包括第三线性电机431、第四线性电机432、第三伺服电机433、双头气缸434和薄膜筒夹爪435,薄膜筒传送带41的输送方向与卷芯传送带31的输送方向相平行,第三线性电机431竖直设置于地面上,第四线性电机432呈水平设置,第四线性电机432与第三线性电机431相连,第三伺服电机433连接在第四线性电机432上,第三伺服电机433的输出轴与双头气缸434的侧壁固定,两个薄膜筒夹爪435对称布设且分别连接在双头气缸434的两端上。

47.参照图7和图8,第三线性电机431带动第四线性电机432沿竖直方向进行移动,第四线性电机432带动薄膜筒夹爪435沿水平方向进行移动,并在第三伺服电机433的升降与双头气缸434的伸缩下,驱动两个薄膜筒夹爪435的相互靠近会远离,以实现对薄膜筒的下料。

48.本技术实施例一种塑料薄膜收卷辊纸筒自动更换装置的实施原理为:通过立柱21的转动、导料辊22的转动以及滑板52在滑轨51上的滑移,使导料辊22成为卷芯上料与薄膜筒下料的传输介质;首先将当导料辊22转动至卷芯传送带31处,由卷芯夹爪334夹取卷芯逐一的套设在其中一根导料辊22的周侧上,而后将导料辊22转动至与上料辊11相互对接后,气动夹爪121先将薄膜筒一次性推至未套有卷芯的导料辊22的周侧上,随后更换另一根导料辊22与上料辊11保持对接,再次由气动夹爪121夹取卷芯逐一的套设在上料辊11的周侧上,以实现卷芯的自动上料作业;再将套有薄膜筒的导料筒移动至薄膜筒传送带41处,由双头气缸434带动薄膜筒夹爪435对薄膜筒进行夹持后,将薄膜筒搁置在薄膜筒传送带41的表面上,从而完成薄膜筒的自动下料作业,综上所述,相较于手动进行卷芯的上料或薄膜筒的下料,全自动化操作大大的提高了加工效率,节省了劳动力成本与劳动强度,使生产产量可满足订单需求,经济效

益得以提升。

49.本技术实施例还公开一种塑料薄膜收卷辊纸筒自动更换方法。参照图1,塑料薄膜收卷辊纸筒自动更换方法,包括如下步骤:s1:上芯筒,卷芯夹爪334将卷芯传送带31上的卷芯抓取后,逐一的套入两根导料辊22的其中一根导料辊22的周侧上;s2:未套有卷芯的导料辊22与上料辊11相互对接,立柱21和连接盘213转动直至未套有卷芯的导料辊22在第一伸缩气缸232的带动下实现与上料辊11的插接连接;s3:滑板52收缩,支撑在上料辊11端部的滑板52在第三伸缩气缸53的收缩下与上料辊11脱离;s4:下薄膜筒,气动夹爪121在第一线性电机122的带动下,一次性的推动所有上料辊11上的薄膜筒套入导料筒的周侧上;s5:滑板52伸出,支撑在上料辊11与导料辊22的插接处对上料辊11进行承托;s6:套有卷芯的导料辊22与上料辊11相互对接,立柱21和连接盘213再次转动直至套有卷芯的导料辊22在第一伸缩气缸232的带动下实现与上料辊11的插接连接;s7:下芯筒,气动夹爪121在第一线性电机122的带动下,逐一将芯筒套入上料辊11的周侧上;s8:传输薄膜筒,立柱21和连接盘213转动直至套有薄膜筒的导料辊22位于薄膜筒卸料装置4的卸料区域,由薄膜筒夹爪435在第三线性电机431、第四线性电机432和第三伺服电机433的驱动下逐一将薄膜筒取下后搁置在薄膜筒传送带41上传输至下一工序中。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1