一种激光扫描识别与抓取装置和自动转运控制方法与流程

1.本发明属于天车物料搬运技术领域,更具体地,涉及一种激光扫描识别与抓取装置和自动转运控制方法。

背景技术:

2.在重载物料搬运领域,传统天车作业存在以下问题:1.通常工作环境较恶劣,如粉尘物料易造成呼吸道职业病;2.作业复杂、需专业天车工操作,劳动强度大、存在安全事故隐患;3.自动化程度低,人工操作天车作业,人工经验依赖度高;4.信息化程度低,作业过程中的生产数据的记录靠人工记录或不记录。

3.目前,钢铁厂板材车间的废钢转运主要是通过人工手动操作天车的方式,采用电磁吸盘进行吊运装车。纯手动操作定位精度差,劳动成本高,并且装车效率低。为了提高钢铁企业的智能化和信息化程度,实现车间的自动化生产要求,智能天车的投入是势在必行。

4.公开号为cn201302125u,名为一种全自动无人吊装综合控制平台的专利,公开了包括三维扫描系统、库区管理系统、天车调度系统以及电气控制系统,该控制平台能进行天车的调度管理,但对于工业领域料坑和运输车的识别与定位及抓料卸料过程的自动控制方法并未涉及。

技术实现要素:

5.针对上述存在的技术问题,本发明提供一种全面自动化、信息化、高效率的激光扫描识别与抓取装置和自动转运控制方法。

6.本发明采用以下具体的技术方案:

7.一种激光扫描识别与抓取装置,包括网络连接的上位机自动控制系统、3d云台扫描仪和天车,所述天车通过工业wifi接入网络,与上位机自动控制系统实现无线控制连接,所述3d云台扫描仪由上位机自动控制系统控制扫描料坑和/或运输车生成点云数据并通过工业wifi传回。

8.优选的,所述天车为用于钢铁材料抓取的电磁吊天车或用于散碎料抓取的抓斗吊天车。

9.优选的,所述上位机自动控制系统包括自动控制系统和激光3d云台扫描与识别系统,实现天车的合理调度和控制天车完成物料的全自动装车。

10.优选的,所述3d云台扫描仪包含料坑激光扫描仪和停车位激光扫描仪。

11.一种基于上述任一项所述激光扫描识别与抓取装置的自动转运控制方法,包括以下步骤:

12.s1吸料点识别与吸料:

13.s11:天车控制电磁铁升起,实时监控电磁铁位置至电磁铁高度不会遮挡料坑激光扫描仪扫描料坑时,启动料坑扫描仪;

14.s12:分析料坑激光扫描仪上传的数据,优先选择入料区的物料作为吸料点,并控

制天车去吸料;若无料坑可供吸料,则跳至流程s3;

15.s13:当天车控制电磁铁下降时,实时监控电磁铁位置至电磁铁高度不会遮挡停车位激光扫描仪扫描停车位时,启动停车位激光扫描仪;

16.s14:分析停车位激光扫描仪上传数据,分析出停车位上是否有运输车及运输车上物料状态;

17.s15:天车执行并完成吸料动作;

18.s2放料点识别与放料:

19.s21:根据停车位扫描结果,优先空料、有料的车斗作为放料点,控制天车执行放料动作;若无运输车可供放料,则选择料坑内定义的倒料点作为放料点,执行放料动作;

20.s22:当天车在执行放料动作时,天车会控制电磁铁升起,跳回流程s11;

21.s3:天车移动到指定初始位,并退出装车任务。

22.优选的,在紧急情况下所述s1-s2过程可由上位机自动控制系统采取急停措施。

23.优选的,所述s12料坑激光扫描仪的识别与定位方法为:

24.通过对扫描料坑获得的原始三维点云数据,按是否有入料口将料坑分成入料区和倒料区,并统计区内点高度值,进一步判断料坑为空料、有料或满料,最后将信息传输至上位机自动控制系统作为选取吸料点的依据。

25.优选的,所述s14停车位激光扫描仪的识别与定位方法为:

26.通过对扫描停车位获得的原始三维点云数据,按停车位进行分区处理,将停车位区分成无车、车待装料、车已装满三种状态,最后将信息传输至上位机自动控制系统作为选取放料点的依据。

27.优选的,所述将吸料点坐标和放料点坐标作为天车执行任务的参数发送给天车,通知天车执行任务,天车根据任务参数,结合预设的场地信息选择相应的运动轨迹,利用自身的定位和防摇功能快速准确定位,并执行后续吸料或放料任务动作,最后将执行结果反馈给上位机自动控制系统。

28.优选的,所述上位机自动控制系统实时显示料坑的高程数据和运输车的高程数据。

29.本发明的有益效果为:

30.(1)该激光扫描识别与抓取装置的天车运行控制精度达到毫米级,满斗率平均超过85%以上,达到熟练工人操作水平;

31.(2)天车自动对生产作业进行排程,能全程实现无人化地面判断、吸料、放料、倒料、自动规划路径以及库区信息化管理;

32.(3)上位机自动控制系统计算吸料、放料坐标,并自动控制天车完成吸料、放料任务;

33.(4)为应对可能突发状况,提供全自动、半自动、人工操作三种模式,为了确保人员设备的安全运行,天车可自主采取避让、待机、急停措施。

附图说明

34.图1为本发明激光扫描识别与抓取装置的结构方框图;

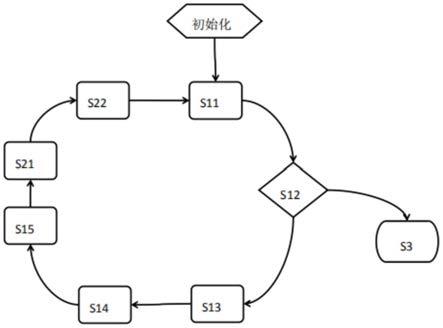

35.图2为本发明激光扫描识别与抓取装置自动转运控制方法的流程图。

具体实施方式

36.下面结合具体实施例进一步说明本发明。除非特别说明,本发明实施例中采用的原料和方法为本领域常规市购的原料和常规使用的方法。

37.实施例1

38.如图1所示,一种激光扫描识别与抓取装置,包括上位机自动控制系统、3d云台扫描仪和天车,所有设备和系统通过网络连接,其他地面设备通过光纤或网线接入网络,天车通过工业wifi接入网络,与上位机自动控制系统实现无线控制连接(天车自带有天车控制plc),3d云台扫描仪由上位机自动控制系统控制扫描料坑和/或运输车生成点云数据并通过工业wifi传回。

39.天车为用于钢铁材料抓取的电磁吊天车或用于散碎料抓取的抓斗吊天车。

40.3d云台扫描仪包含料坑激光扫描仪和停车位激光扫描仪,扫描后生成点云数据,通过上位机软件算法处理点云数据,获取料坑的高度和运输车车体装车高度,创建料坑和车体的数字高程模型,并实时确定料坑状态和运输车装车信息,实现对料坑物料和运输车车厢轮廓的识别与定位。

41.上位机自动控制系统包括自动控制系统和激光3d云台扫描与识别系统(分别包含有相应控制程序),实现天车的合理调度和控制天车完成物料的全自动装车,具备以下功能:(1)账户管理功能,输入用户名和密码登录后方可操作;(2)出现紧急情况可以暂停天车操作;(3)实时显示料坑和运输车的高程数据模型,自动确定料坑的抓料位置和运输车的放料位置。

42.由上位机控制系统作为总调度,启动激光3d云台扫描与识别系统控制3d云台扫描仪进行扫描,得到高程数据并进行分析,根据业务需求由自动控制系统计算得到合适的吸料位置和装车放料位置,将吸料位置坐标和放料位置坐标作为天车任务的参数发送给天车,通知天车执行任务,天车根据任务参数,结合预设的场地信息选择相应的运动轨迹,利用自身的定位和防摇功能快速准确定位,并执行后续任务动作(吸料、放料),最后将执行结果反馈给上位机控制系统。

43.该激光扫描识别与抓取装置的天车运行控制精度达到毫米率平均级,满斗超过85%以上,达到熟练工人操作水平;天车自动对生产作业进行排程,能全程实现无人化地面判断、吸料、放料、倒料、自动规划路径以及库区信息化管理。

44.实施例2

45.如图2所示,一种基于上述实施例1装置的自动转运控制方法,包括以下步骤:

46.s1吸料点识别与吸料:

47.s11:天车控制电磁铁升起,实时监控电磁铁位置至电磁铁高度不会遮挡料坑激光扫描仪扫描料坑时,启动料坑扫描仪;

48.s12:分析料坑激光扫描仪上传的数据,优先选择入料区的物料作为吸料点,并控制天车去吸料;若无料坑可供吸料,则跳至流程s3。其中,料坑激光扫描仪的识别与定位方法为:

49.通过对扫描料坑获得的原始三维点云数据,按是否有入料口将料坑分成入料区和倒料区,并统计区内点高度值,进一步判断料坑为空料、有料或满料,最后将信息传输至上位机自动控制系统作为选取吸料点的依据;

50.控制天车吸料的具体方法为:

51.将吸料点坐标作为天车执行吸料任务的参数发送给天车,天车根据吸料任务参数,结合预设的场地信息选择相应的运动轨迹,利用自身的定位和防摇功能快速准确定位,并执行吸料任务动作。

52.s13:当天车控制电磁铁下降时,实时监控电磁铁位置至电磁铁高度不会遮挡停车位激光扫描仪扫描停车位时,启动停车位激光扫描仪;

53.s14:分析停车位激光扫描仪上传数据,分析出停车位上是否有运输车及运输车上物料状态。其中,停车位激光扫描仪的识别与定位方法为:

54.通过对扫描停车位获得的原始三维点云数据,按停车位进行分区处理,将停车位区分成无车、车待装料、车已装满三种状态,最后将信息传输至上位机自动控制系统作为选取放料点的依据。

55.s15:天车完成吸料动作,将执行结果反馈给上位机自动控制系统。

56.s2放料点识别与放料:

57.s21:根据停车位扫描结果,优先空料、有料的车斗作为放料点,控制天车执行放料动作;若无运输车可供放料,则选择料坑内定义的倒料点作为放料点,执行放料动作。控制天车放料的具体方法为:

58.将放料点坐标作为天车执行放料任务的参数发送给天车,天车根据放料任务参数,结合预设的场地信息选择相应的运动轨迹,利用自身的定位和防摇功能快速准确定位,并执行放料任务动作,最后将执行结果反馈给上位机自动控制系统。

59.s22:当天车在执行放料动作时,天车会控制电磁铁升起,跳回流程s11;

60.s3:天车移动到指定初始位,并退出装车任务。

61.综上,执行吸料任务的时候,会扫描停车位,寻找放料点,执行放料任务的时候会扫描料坑,寻找吸料点,循环往复,直至找不到吸料点或放料点,上位机自动控制系统实时显示料坑的高程数据和运输车的高程数据。为应对可能突发状况,提供全自动、半自动、人工操作三种模式,同时为了确保人员设备的安全运行,提供现场监控和安全防护功能,天车自主采取避让、待机、急停措施:根据现场情况自动避让,在上述s1-s2过程中存在紧急情况时,上位机自动控制系统可采取急停措施。为满足现代信息管理需要,对物料信息可实现全过程的追溯管理,实现及时库存、出入记录、存量报警功能。

62.因而,该自动转运控制方法使天车实现自动对生产作业进行排程,能全程实现无人化地面判断、吸料、放料、倒料、自动规划路径以及库区信息化管理,解决了纯手动操作定位精度差,劳动成本高,并且装车效率低灯问题,实现了车间高效的运转。

63.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1