电池盖板自动检测设备的制作方法

1.本发明涉及电池盖板自动检测设备,属于电池盖板自动化检测的技术领域。

背景技术:

2.动力电池盖板由盖板主体、焊接防爆阀、正极端、负极端构成,在防爆阀气密性检测完成后,需要进行高压检测、电阻检测、平面度检测及贴膜等作业,如此确保动力电池盖板的性能稳定可靠。

3.公告号cn211554204u的实用新型揭示了动力电池检测一体装置,其能实现氦检与电检同台协调作业需求,氦检与电检属于动力电池盖板的硬性检测项,传统氦检与电检一般需要分离检测,首先是气密性检测需要进行复检,一方面确保检测合格率,另一方面有效防止出现误检测导致合格品报废,而电检无需复检,检测后即可进行标记乃至在线破坏报废,因此两项检测共线的话很容易影响检测质量。其次,氦检和电检存在多种ng分类,共线检测会造成ng分类困难等情况发生。最后是检测工位分配数量会较多,共台搭载占用空间非常大,同时工位故障停机概率明显上升且维护较为困难。

4.公告号cn206561971u的中国发明专利揭示了一种动力电池盖板自动检测贴膜机,其通过旋转托盘的方式实现了工位分度切换,从而满足电检、平整度检测、贴膜等检测功能,由于旋转托盘的工位限定,较难实现丰富工位细化,同时为了各工位的配合搭载,各电检座、贴膜机构、平整度检测机构需要设计得较小且紧凑,很难保障各工位机构的结构强度和使用寿命,另外其贴膜工位需要频繁进行更换膜料卷情况,容易影响到检测连贯性和效率,同时分度盘的对位精度存在一定偏角影响,而贴膜对方向要求较高,很容易造成贴膜偏向,影响到产品合格率。还需要说明的是,电池盖板的电检不良会对后续组装电池产生较大风险,因此需要设计破坏工位,从而杜绝此类ng品被用于组装成品电池,旋转托盘类型周转线无法满足工位扩建需求,影响到自动化检测。

5.电池盖板电检还需要与前端气密性检测产线相有机结合,从而满足互联互通流水对接配合需求,而自动化产线存在效率差异,前端供料速度会对后续自动化检测产生较大影响,同时前端输送产品一般存在正反向供给差异,因此对自动化检测设备的在线容载调控量、进料对位调整等均存在较多要求,而传统设备不足以满足自动化对接配合流水需求。

技术实现要素:

6.本发明的目的是解决上述现有技术的不足,针对的问题,提出电池盖板自动检测设备。

7.为了达到上述目的,本发明所采用的技术方案为:电池盖板自动检测设备,包括自动送料装置、自动卸料装置及回转循环输送线,所述回转循环输送线的循环路径上依次设有进料工位、电检工位组、防爆阀刺破工位、第一贴膜工位、第二贴膜工位、平整度检测工位、卸料工位,其中所述电检工位组至少包括三个电检工位;

所述回转循环输送线包括两个相间隔设置的回转机构及设置在两个所述回转机构之间的若干联动线性输送机构,所述联动线性输送机构包括支承台和输送驱动源,所述支承台上设有两条相平行的线轨,任意所述线轨上设有用于承载所述电池盖板的承载滑块,所述输送驱动源与两个所述承载滑块相传动连接,所述回转机构包括旋转台、旋转台驱动源、输送旋转驱动源,所述旋转台上设有两条相平行的线轨,任一所述线轨上设有用于承载所述电池盖板的承载滑块,所述输送旋转驱动源贯穿所述旋转台与所述承载滑块相传动连接;所述自动送料装置包括进料循环输送料带、设置在所述进料循环输送料带与所述进料工位之间的物料周转机构;所述自动卸料装置包括若干卸料循环料带、用于在所述卸料工位与任意所述卸料循环料带之间切换位移的卸料周转机构。

8.优选地,所述进料循环输送料带的出料端与所述进料工位之间设有二次定位载座,所述物料周转机构包括用于在所述进料循环输送料带的出料端与所述二次定位载座之间切换位移的第一拾取部、用于在所述二次定位载座与所述进料工位之间切换位移的第二拾取部。

9.优选地,所述二次定位载座上设有用于对所述第一拾取部拾取电池盖板进行位置度检测的位置度传感器,所述第一拾取部具备旋转调节位移。

10.优选地,所述自动送料装置包括引料循环料带和用于在所述引料循环料带与所述进料循环输送料带的进料端之间切换位移的送料切换机构,所述进料循环输送料带与所述回转循环输送线相平行设置。

11.优选地,所述引料循环料带的出料端或所述进料循环输送料带的出料端设有扫码检测部。

12.优选地,所述电检工位组包括沿循环路径依次设置的第一电检工位、第二电检工位、第三电检工位、第四电检工位及第五电检工位。

13.优选地,所述承载滑块的侧壁上设有传动齿条,所述输送驱动源和所述输送旋转驱动源分别设有用于与所述传动齿条相传动配合的旋转驱动端。

14.优选地,所述旋转驱动端上设有旋转度传感器。

15.优选地,所述承载滑块上设有可拆卸设置的电池盖板载座。

16.优选地,所述自动卸料装置包括良品卸料循环料带、报废品卸料循环料带、第一回收卸料循环料带、第二回收卸料循环料带。

17.本发明的有益效果主要体现在:1.能提供较为丰富检测工位的自动化运行,通过回转循环输送线能极大地提高空间利用率,同时提高各工位对位精度,运行流程高效稳定。

18.2.满足与前端自动化产线的对接配合需求,提供了缓存行程,利于自动化生产的产线配速,同时进料循环输送料带与回转循环输送线相平行的设置更紧凑。

19.3.采用进料端的防反、精确定位及扫码检测设计,满足预检与搭载精度需求,使得整体检测运行更流畅高效。

20.4.循环检测线工位设计合理,提供了双贴膜工位易于实现潮汐式膜料更换,不会

造成检测线中断,维持高效连续运行。

附图说明

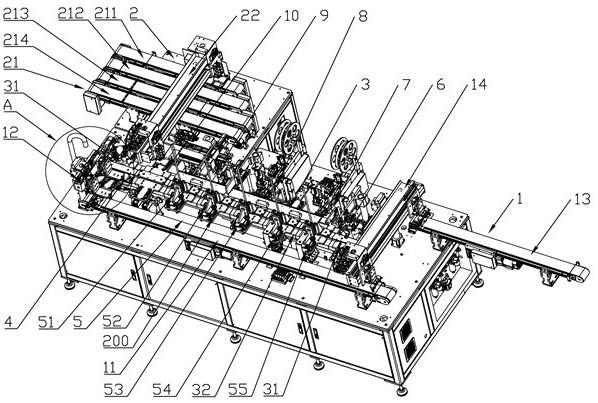

21.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:图1是本发明电池盖板自动检测设备的结构示意图。

22.图2是本发明电池盖板自动检测设备中回转循环输送线的部分结构示意图。

23.图3是图1中a部分的放大结构示意图。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

26.本发明提供电池盖板自动检测设备,如图1和图2所示,包括自动送料装置1、自动卸料装置2及回转循环输送线3,回转循环输送线3的循环路径上依次设有进料工位4、电检工位组5、防爆阀刺破工位6、第一贴膜工位7、第二贴膜工位8、平整度检测工位9、卸料工位10,其中,电检工位组7至少包括三个电检工位。

27.回转循环输送线3包括两个相间隔设置的回转机构31及设置在两个回转机构31之间的若干联动线性输送机构32。

28.联动线性输送机构32包括支承台321和输送驱动源322,支承台321上设有两条相平行的线轨,任意线轨上设有用于承载电池盖板的承载滑块30,输送驱动源322与两个承载滑块30相传动连接。

29.回转机构31包括旋转台311、旋转台驱动源312、输送旋转驱动源313,旋转台311上设有两条相平行的线轨,任一线轨上设有用于承载电池盖板的承载滑块30,输送旋转驱动源贯穿旋转台与承载滑块相传动连接。

30.自动送料装置1包括进料循环输送料带11、设置在进料循环输送料带11与进料工位4之间的物料周转机构12。

31.自动卸料装置2包括若干卸料循环料带21、用于在卸料工位10与任意卸料循环料带之间切换位移的卸料周转机构22。

32.具体地实现过程及原理说明:该自动检测设备包括进料工位4、电检工位组5、防爆阀刺破工位6、第一贴膜工位7、第二贴膜工位8、平整度检测工位9、卸料工位10,其中,电检工位组7至少包括三个电检工位,即其存在至少九个工作机位。

33.传统地旋转分度盘很难满足工作机位搭载,而传统地线轨输送占用空间非常大,

很难满足回转循环需求。

34.针对此情况,采用了特定地回转循环输送线3设计,其联动线性输送机构32可以扩容,满足较多工位扩建需求,另外,联动线性输送机构32通过双线轨设置,利用输送驱动源322能实现两个承载滑块30的承载及双向线性位移驱动,位移可靠稳定,同时回转机构31能实现其上的承载滑块30与支承台321上的线轨进行任意切换旋转对位,从而满足承载滑块30在两条并行线轨输送线上的切换位置需求,如此即满足循环回转输送需求,又能降低输送线占用空间,同时回转机构31和联动线性输送机构32均对承载滑块30进行独立高精度驱动控制,满足与各工位的对位精度。

35.需要说明的是,回转机构31具备搭载承载滑块30的一个固定载位,该固定载位亦可用于一个工位实现,传统弯头回转输送线是无法提供转向时的工位。

36.以下对本案自动化检测设备的各工位进行说明:进料工位4即用于与自动送料装置1相配合实现自动化上料,电检工位组5用于对电池盖板进行正极高压、负极高压、正负极内阻、电阻等相关电检测试,防爆阀刺破工位6用于对前端检测无法再修复的电池盖板进行防爆阀刺破,第一贴膜工位7和第二贴膜工位8用于潮汐式替换作业,方便进行膜料更换,不会影响到检测设备的正常运行,平整度检测工位9用于检测电池盖板的平整度,卸料工位10即用于与自动卸料装置2相配合下料。

37.整体运行过程中,前端气密性检测合格的电池盖板由进料循环输送料带11进料,通过物料周转机构12将进料循环输送料带11的出料拾取并周转放置入进料工位4所对应的承载滑块30。

38.承载滑块30由联动线性输送机构32的输送驱动源322驱动进行工位切换,依次进行后续工位的一一对位切换,当运行至回转机构31,承载滑块30由联动线性输送机构32的输送驱动源322输送至旋转台311的一侧线轨上,再由旋转台驱动源312驱动旋转台311进行当前承载滑块30的旋转,旋转对位切换后由输送旋转驱动源313进行输送进入回转后相对的联动线性输送机构32内,需要说明的是,在旋转台311旋转过程中输送旋转驱动源313与旋转台311同步旋转,满足承载滑块30与旋转台311的相对位置度。

39.在承载滑块30回转后再依次切换工位至卸料工位10,由卸料周转机构22拾取并转移至对应的卸料循环料带21上输送而出。

40.在一个具体实施例中,如图3所示,进料循环输送料带11的出料端与进料工位4之间设有二次定位载座40,物料周转机构12包括用于在进料循环输送料带的出料端与二次定位载座之间切换位移的第一拾取部121、用于在二次定位载座与进料工位之间切换位移的第二拾取部122。

41.具体地说明,进料循环输送料带11用于承接前端气密性检测的电池盖板,电池盖板输送过程中存在一定地位置度偏移,为了提高载料精度,因此设计了二次定位载座40,通过第一拾取部121拾取料放入二次定位载座40进行二次高精度对位,再由第二拾取部122将位置度矫正对位后的电池盖板放入进料工位4上。

42.在一个具体实施例中,二次定位载座40上设有用于对第一拾取部拾取电池盖板进行位置度检测的位置度传感器,第一拾取部具备旋转调节位移。

43.具体地说明,电池盖板具备两个相间隔设置的引脚端,在前端供料过程中,该电池盖板的两个引脚端位于进料循环输送料带11的两侧进行输送,而电池盖板主体部分存在方

向错误,通过该位置度传感器能检测第一拾取部121拾取料的方向位置信息,从而通过第一拾取部的旋转调节位移进行旋转调整,有效避免出现反向搭载。

44.在一个具体实施例中,自动送料装置1包括引料循环料带13和用于在引料循环料带13与进料循环输送料带11的进料端之间切换位移的送料切换机构14,进料循环输送料带与回转循环输送线相平行设置。

45.具体地实现过程及原理说明:该自动检测设备用于连接气检自动化设备,而气检自动化设备的输出料存在一定地间隙或者停机调整,而传统进料容载有限,很难进行相关配合速度调配。

46.针对情况,本案采用了引料循环料带13、进料循环输送料带11及送料切换机构14的配合设计,同时进料循环输送料带11与回转循环输送线相平行设置提高了容载量,能利用此转换位移进行一定地扩容,从而方便相互之间的工作速度调配,同时不会占用较为宝贵的空间,易于构建。

47.在一个具体实施例中,引料循环料带13的出料端或进料循环输送料带11的出料端设有扫码检测部。

48.通过扫码检测部能实现扫码检测,无需占用回转循环输送线3的工位,如此设计更优,同时,扫码检测部可以与送料切换机构14或物料周转机构12相通讯连接,无需进入回转循环输送线3回转即可进行卸料。仅需要配套设置有在其行程范围内的卸料舱即可。

49.在一个具体实施例中,电检工位组5包括沿循环路径依次设置的第一电检工位51、第二电检工位52、第三电检工位53、第四电检工位54及第五电检工位55。分别用于进行正极高压、负极高压、正负极内阻、正极电阻、负极电阻检测,其顺序可以任意设置,仅需要满足五项电检即可。

50.如图2所示,对回转循环输送线3进行细化说明,承载滑块30的侧壁上设有传动齿条301,输送驱动源和输送旋转驱动源分别设有用于与传动齿条相传动配合的旋转驱动端300。即利用旋转驱动端300与传动齿条301的啮合,实现旋转驱动转换为线性驱动的传动需求,实现双向同步驱动功能。

51.在一个具体实施例中,旋转驱动端300上设有旋转度传感器100,即能通过旋转度传感器进行旋转驱动端300的旋转位移监控,确保承载滑块30的位置精度。

52.在一个具体实施例中,承载滑块30上设有可拆卸设置的电池盖板载座200,即通过电池盖板载座200的替换能适用各类型电池盖板的搭载。

53.在一个具体实施例中,自动卸料装置2包括良品卸料循环料带211、报废品卸料循环料带212、第一回收卸料循环料带213、第二回收卸料循环料带214。

54.良品卸料循环料带211即用于合格品的卸料运输,报废品卸料循环料带212即用于刺破防爆阀的废品卸料运行,第一、二回收卸料循环料带用于不同返工程度的产品分类回收,方便后续进行相应的返工修复处理。

55.通过以上描述可以发现,本发明电池盖板自动检测设备,能提供较为丰富检测工位的自动化运行,通过回转循环输送线能极大地提高空间利用率,同时提高各工位对位精度,运行流程高效稳定。满足与前端自动化产线的对接配合需求,提供了缓存行程,利于自动化生产的产线配速,同时进料循环输送料带与回转循环输送线相平行的设置更紧凑。采用进料端的防反、精确定位及扫码检测设计,满足预检与搭载精度需求,使得整体检测运行

更流畅高效。循环检测线工位设计合理,提供了双贴膜工位易于实现潮汐式膜料更换,不会造成检测线中断,维持高效连续运行。

56.术语“第一”、

ꢀ“

第二”等是用于区别类似的对象,而不是用于描述或表示特定的顺序或先后次序。

57.术语“包括”或者任何其它类似用语旨在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备/装置不仅包括那些要素,而且还包括没有明确列出的其它要素,或者还包括这些过程、方法、物品或者设备/装置所固有的要素。

58.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1