一种板材自动取料机的制作方法

1.本发明涉及板材加工技术领域,具体为一种板材自动取料机。

背景技术:

2.板材产品外形扁平,宽厚比大,单位体积的表面积也很大,这种外形特点带来其使用上的特点:(1)表面积大,故包容覆盖能力强,在化工、容器、建筑、金属制品、金属结构等方面都得到广泛应用;(2)可任意剪裁、弯曲、冲压、焊接、制成各种制品构件,使用灵活方便,在汽车、航空、造船及拖拉机制造等部门占有极其重要的地位,在板材加工过程中需要用到自动板材取料机。

3.市场上的板材自动取料机,无法对板材上料前的整平工作,需要配合其它设备进行,上料效率较低的缺点。

技术实现要素:

4.本发明的目的在于提供一种板材自动取料机,以解决上述背景技术中提出的板材自动取料机,无法对板材上料前的整平工作,需要配合其它设备进行,上料效率较低的问题。

5.为实现上述目的,本发明提供如下技术方案:一种板材自动取料机,包括承载组件和翻转机构,所述承载组件的上端左侧设置有整平组件,且承载组件的上方中部设置有转运机构,所述整平组件包括整平框、调节气缸、衔接块、限位滑块、限位滑轨、定辊、动辊、驱动电机、进料口、出料口和出料承载台,且整平框的上端两侧设置有调节气缸,所述调节气缸的下端连接有衔接块,且衔接块的两侧设置有限位滑块,所述限位滑块的内侧连接有限位滑轨,所述衔接块的下端设置有定辊,所述整平框的内侧下端设置有动辊,且动辊的一端连接有驱动电机,所述整平框的左侧开设有进料口,且整平框的右侧开设有出料口,所述整平框的外部右侧设置有出料承载台,所述翻转机构设置于承载组件的上端右侧中部。

6.优选的,所述承载组件包括承载座、侧柱、安置横轨、输送带和控制面板,且承载座的上端两侧设置有侧柱,所述侧柱的上端内侧衔接有安置横轨,所述承载座的上端右侧下部设置有输送带,所述侧柱的右侧设置有控制面板。

7.优选的,所述侧柱与承载座呈垂直状分布,且安置横轨通过侧柱与承载座之间构成框架结构,并且输送带与承载座呈平行状分布。

8.优选的,所述调节气缸沿衔接块的竖直中轴线对称分布,且衔接块通过限位滑块、限位滑轨和调节气缸与整平框之间呈滑动连接。

9.优选的,所述定辊与衔接块呈垂直状分布,且定辊与动辊之间呈错位分布,同时定辊设置有四个,并且动辊设置有五个。

10.优选的,所述转运机构包括移动组件、红外传感器、转运气缸、连接轴承、吸盘和紧固螺栓,且移动组件的下端外部两侧设置有红外传感器,所述移动组件的下端内侧设置有转运气缸,且转运气缸的下端连接有连接轴承,所述连接轴承的下端连接有吸盘,且吸盘通

过紧固螺栓与连接轴承相连接。

11.优选的,所述连接轴承与转运气缸呈垂直状分布,且吸盘与连接轴承呈平行状分布,并且吸盘通过紧固螺栓与连接轴承之间呈活动连接。

12.优选的,所述翻转机构包括固定框、翻转气缸、安置板、连接滑块、连接滑槽、翻转电机、夹持组件、可视窗口、定位块、定位孔、定位柱和升降气缸,且固定框的内部设置有翻转气缸,所述翻转气缸的一端连接有安置板,且安置板的两侧设置有连接滑块,所述连接滑块的外侧连接有连接滑槽,所述安置板的另一侧中部设置有翻转电机,且翻转电机的另一端连接有夹持组件,所述固定框的前后两端中部设置有可视窗口,且固定框的外部两侧中部设置有定位块,所述定位块的内侧开设有定位孔,且定位孔的内侧连接有定位柱,所述定位块的下端连接有升降气缸。

13.优选的,所述夹持组件沿固定框的竖直中轴线对称分布,且夹持组件通过翻转电机与安置板之间构成旋转结构,并且可视窗口与固定框之间呈嵌入连接。

14.优选的,所述定位块与固定框之间为固定连接,且定位孔与定位块呈一体化结构,同时定位孔的内侧直径尺寸与定位柱的外侧直径尺寸相吻合,并且固定框通过定位块和升降气缸与定位柱之间呈活动连接。

15.本发明提供了一种板材自动取料机,具备以下有益效果:该板材自动取料机,通过多个组件之间的相互配合,实现对钢板材的自动上料,可以对板材进行上料前的整平工作,避免弯曲板材进行加工,从而保证板材加工的质量,同时可以对板材进行选择性的翻转工作,无需配合其他设备即可实现,使得该板材自动取料机的一体化程度更高,便于实际使用;

16.1、本发明通过垂直状分布的侧柱与承载座,可以保证之间位置的准确性,框架式的结构保证这个取料机工作过程中的稳定性,避免上料过程中出现晃动导致板材出现掉落的情况,配合设置在承载座上端右侧底部的输送带,可以对整平、翻转完成的板材进行输送上料,提升该取料机的自动化程度,平行状分布的输送带与承载座,保证板材放置于输送带上端输送的稳定性。

17.2、本发明通过设置在衔接块上端的调节气缸,使得安置于衔接块下端的定辊可以根据实际的上料的板材厚度进行升降调节,调节定辊与动辊之间的间距,以达到对不同厚度板材均可整平的效果,垂直状分布的定辊与衔接块,可以保证之间位置的准确性,配合设置有的限位滑块和限位滑轨,可以保证定辊在调节过程中的稳定性与精准性。

18.3、本发明通过平行状分布的吸盘与连接轴承,可以保证吸盘在对板材进行吸附转运过程中的稳定性,避免板材出现倾斜晃动的情况,通过紧固螺栓与连接轴承相连接的吸盘,保证两者之间连接牢固性的同时,便于根据实际上料板材的尺寸进行更换对应型号的吸盘,以达到最佳的实际使用效果,确保板材自动上料的持续性与有效性,同时提升该板材自动取料机的实际使用范围。

19.4、本发明通过设置在固定框内部两侧的夹持组件,配合设置有的翻转电机,使得夹持组件在夹持板材后通过翻转电机的驱动可以进行翻转工作,设置在安置板两侧的连接滑块,配合固定框内部两侧设置有的连接滑槽,可以保证夹持组件在翻转气缸驱动下对板材夹持的稳定性,翻转的结构使得板材可以根据实际加工需要进行加工面的选择,提升该板材自动取料机的实际使用效果。

20.5、本发明通过设置在固定框外部两侧的定位块,配合定位块下端连接有的升降气缸,使得固定框可以在定位柱的外侧进行上下滑动,尺寸相吻合的定位孔与定位柱,可以保证之间连接的紧密性,从而保证固定框升降过程中的稳定性,通过升降的固定框,可以将翻转完成的板材放置于输送带上端进行输送,从而实现板材自动上料的效果。

附图说明

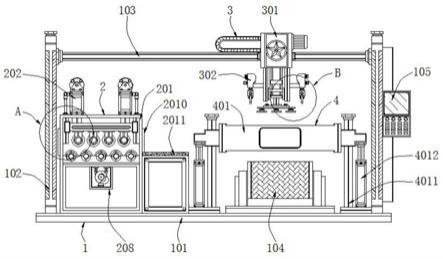

21.图1为本发明一种板材自动取料机的整体结构示意图;

22.图2为本发明一种板材自动取料机的夹持组件俯视结构示意图;

23.图3为本发明一种板材自动取料机的固定框立体结构示意图;

24.图4为本发明一种板材自动取料机的图1中a处放大结构示意图;

25.图5为本发明一种板材自动取料机的图1中b处放大结构示意图。

26.图中:1、承载组件;101、承载座;102、侧柱;103、安置横轨;104、输送带;105、控制面板;2、整平组件;201、整平框;202、调节气缸;203、衔接块;204、限位滑块;205、限位滑轨;206、定辊;207、动辊;208、驱动电机;209、进料口;2010、出料口;2011、出料承载台;3、转运机构; 301、移动组件;302、红外传感器;303、转运气缸;304、连接轴承;305、吸盘;306、紧固螺栓;4、翻转机构;401、固定框;402、翻转气缸;403、安置板;404、连接滑块;405、连接滑槽;406、翻转电机;407、夹持组件;408、可视窗口;409、定位块;4010、定位孔;4011、定位柱;4012、升降气缸。

具体实施方式

27.请参阅图1

‑

5,一种板材自动取料机,包括承载组件1和翻转机构4,承载组件1的上端左侧设置有整平组件2,且承载组件1的上方中部设置有转运机构3,整平组件2包括整平框201、调节气缸202、衔接块203、限位滑块 204、限位滑轨205、定辊206、动辊207、驱动电机208、进料口209、出料口2010和出料承载台2011,且整平框201的上端两侧设置有调节气缸202,调节气缸202的下端连接有衔接块203,且衔接块203的两侧设置有限位滑块 204,限位滑块204的内侧连接有限位滑轨205,衔接块203的下端设置有定辊206,整平框201的内侧下端设置有动辊207,且动辊207的一端连接有驱动电机208,整平框201的左侧开设有进料口209,且整平框201的右侧开设有出料口2010,整平框201的外部右侧设置有出料承载台2011,翻转机构4 设置于承载组件1的上端右侧中部;

28.具体操作如下,设置在衔接块203上端的调节气缸202,使得安置于衔接块203下端的定辊206可以根据实际的上料的板材厚度进行升降调节,调节定辊206与动辊207之间的间距,以达到对不同厚度板材均可整平的效果,垂直状分布的定辊206与衔接块203,可以保证之间位置的准确性,配合设置有的限位滑块204和限位滑轨205,可以保证定辊206在调节过程中的稳定性与精准性;

29.请参阅图1和图4,承载组件1包括承载座101、侧柱102、安置横轨103、输送带104和控制面板105,且承载座101的上端两侧设置有侧柱102,侧柱 102的上端内侧衔接有安置横轨103,承载座101的上端右侧下部设置有输送带104,侧柱102的右侧设置有控制面板105,侧柱102与承载座101呈垂直状分布,且安置横轨103通过侧柱102与承载座101之间构成框架结构,并且输送带104与承载座101呈平行状分布;

30.具体操作如下,垂直状分布的侧柱102与承载座101,可以保证之间位置的准确性,框架式的结构保证这个取料机工作过程中的稳定性,避免上料过程中出现晃动导致板材出现掉落的情况,配合设置在承载座101上端右侧底部的输送带104,可以对整平、翻转完成的板材进行输送上料,提升该取料机的自动化程度,平行状分布的输送带104与承载座101,保证板材放置于输送带104上端输送的稳定性;

31.请参阅图1、图4和图5,调节气缸202沿衔接块203的竖直中轴线对称分布,且衔接块203通过限位滑块204、限位滑轨205和调节气缸202与整平框201之间呈滑动连接,定辊206与衔接块203呈垂直状分布,且定辊206 与动辊207之间呈错位分布,同时定辊206设置有四个,并且动辊207设置有五个,转运机构3包括移动组件301、红外传感器302、转运气缸303、连接轴承304、吸盘305和紧固螺栓306,且移动组件301的下端外部两侧设置有红外传感器302,移动组件301的下端内侧设置有转运气缸303,且转运气缸303的下端连接有连接轴承304,连接轴承304的下端连接有吸盘305,且吸盘305通过紧固螺栓306与连接轴承304相连接,连接轴承304与转运气缸303呈垂直状分布,且吸盘305与连接轴承304呈平行状分布,并且吸盘 305通过紧固螺栓306与连接轴承304之间呈活动连接;

32.具体操作如下,平行状分布的吸盘305与连接轴承304,可以保证吸盘 305在对板材进行吸附转运过程中的稳定性,避免板材出现倾斜晃动的情况,通过紧固螺栓306与连接轴承304相连接的吸盘305,保证两者之间连接牢固性的同时,便于根据实际上料板材的尺寸进行更换对应型号的吸盘305,以达到最佳的实际使用效果,确保板材自动上料的持续性与有效性,同时提升该板材自动取料机的实际使用范围;

33.请参阅图1

‑

3,翻转机构4包括固定框401、翻转气缸402、安置板403、连接滑块404、连接滑槽405、翻转电机406、夹持组件407、可视窗口408、定位块409、定位孔4010、定位柱4011和升降气缸4012,且固定框401的内部设置有翻转气缸402,翻转气缸402的一端连接有安置板403,且安置板403 的两侧设置有连接滑块404,连接滑块404的外侧连接有连接滑槽405,安置板403的另一侧中部设置有翻转电机406,且翻转电机406的另一端连接有夹持组件407,固定框401的前后两端中部设置有可视窗口408,且固定框401 的外部两侧中部设置有定位块409,定位块409的内侧开设有定位孔4010,且定位孔4010的内侧连接有定位柱4011,定位块409的下端连接有升降气缸 4012,夹持组件407沿固定框401的竖直中轴线对称分布,且夹持组件407 通过翻转电机406与安置板403之间构成旋转结构,并且可视窗口408与固定框401之间呈嵌入连接,定位块409与固定框401之间为固定连接,且定位孔4010与定位块409呈一体化结构,同时定位孔4010的内侧直径尺寸与定位柱4011的外侧直径尺寸相吻合,并且固定框401通过定位块409和升降气缸4012与定位柱4011之间呈活动连接;

34.具体操作如下,设置在固定框401内部两侧的夹持组件407,配合设置有的翻转电机406,使得夹持组件407在夹持板材后通过翻转电机406的驱动可以进行翻转工作,设置在安置板403两侧的连接滑块404,配合固定框401内部两侧设置有的连接滑槽405,可以保证夹持组件407在翻转气缸402驱动下对板材夹持的稳定性,翻转的结构使得板材可以根据实际加工需要进行加工面的选择,提升该板材自动取料机的实际使用效果,设置在固定框401外部两侧的定位块409,配合定位块409下端连接有的升降气缸4012,使得固定框401可以在定位柱4011的外侧进行上下滑动,尺寸相吻合的定位孔4010 与定位柱4011,可以保证之间连接的紧密性,从而保证固定框401升降过程中的稳定性,通过升降的固定框401,可以将翻

转完成的板材放置于输送带 104上端进行输送,从而实现板材自动上料的效果。

35.综上,该板材自动取料机,使用时,首先将板材通过进料口209放入整平框201内部,动辊207在驱动电机208的驱动下,带动板材向右移动,设置在衔接块203上端的调节气缸202,使得安置于衔接块203下端的定辊206 可以根据实际的上料的板材厚度进行升降调节,调节定辊206与动辊207之间的间距,以达到对不同厚度板材均可整平的效果,垂直状分布的定辊206 与衔接块203,可以保证之间位置的准确性,配合设置有的限位滑块204和限位滑轨205,可以保证定辊206在调节过程中的稳定性与精准性,完成整平的板材通过出料口2010排出至出料承载台2011上端,然后通过转运机构3对其进行转运,设置在移动组件301两侧的红外传感器302检测到板材排出至出料承载台2011上端时,驱动移动组件301配合吸盘305对其进行转运,平行状分布的吸盘305与连接轴承304,可以保证吸盘305在对板材进行吸附转运过程中的稳定性,避免板材出现倾斜晃动的情况,转运机构3将板材准运至固定框401内部,设置在固定框401内部两侧的夹持组件407,配合设置有的翻转电机406,使得夹持组件407在夹持板材后通过翻转电机406的驱动可以进行翻转工作,设置在安置板403两侧的连接滑块404,配合固定框401内部两侧设置有的连接滑槽405,可以保证夹持组件407在翻转气缸402驱动下对板材夹持的稳定性,翻转的结构使得板材可以根据实际加工需要进行加工面的选择,设置在固定框401外部两侧的定位块409,配合定位块409下端连接有的升降气缸4012,使得固定框401可以在定位柱4011的外侧进行上下滑动,可以将翻转完成的板材放置于输送带104上端进行输送,从而实现板材自动上料的效果,框架式的结构保证这个取料机工作过程中的稳定性,避免上料过程中出现晃动导致板材出现掉落的情况。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1