一种包装盒封装模块的制作方法

1.本发明涉及自动化设备技术领域,特别涉及一种包装盒封装模块。

背景技术:

2.随着自动化技术的发展,生产企业自动化水平不断提高,解放了大量的人工,大大提高了生产效率,促进了生产力的发展;将信息控制技术进步和传统机械工业结合使社会自动化智能化程度进一步提高。目前市场上自动化技术在大件包装广泛应用,但对于小件包装,尤其是涉及柔性固体材料包装,往往由于精度控制和工艺实现困难,才刚刚起步。现有技术也有实现了产品的自动装盒,但是其纸盒最终通过热熔喷胶来进行纸盒开口的封闭,纸盒最终只是一次性使用,消费者无法重复使用;且胶粘式的封口对盒内的产品的卫生也会产生二次污染的影响。

3.本发明发明人发现,市场上对小型柔性固体材料包装存在设备复杂、包装效率低、精度控制困难、自动化程度低及重复利用率低的问题;主要原因是柔性固体本身难以用常规方式抓取,小批量包装盒体积小,密合封装部件操作困难;而采用胶粘工艺存在不可二次利用或不环保问题。

技术实现要素:

4.为解决小型柔性固体材料包装存在设备复杂、包装效率低、精度控制困难、自动化程度低及包装盒体积小,密合封装部件操作困难、不可二次利用和不环保问题的问题,采用包装盒扶正和定位、预折和封装三步方案,对小型包装盒进行全自动化、稳定和高效的封装,本发明提出一种包装盒封装模块,包含封装体定位单元、封装体封装单元和包装盒扶正单元;所述封装体定位单元和所述封装体封装单元纵向串联;所述包装盒装载于所述包装盒扶正单元

5.并整体沿一定运动轨迹依次通过所述封装体定位单元和所述封装体封装单元完成定位、扶正和封装;所述封装体定位单元包含用于封装体定位的定位装置;所述封装体封装单元包含用于封装体封装闭合的封装体推送装置。

6.优选的,所述定位装置包含平行于包装盒移动方向的第一定位导轨和第二定位导轨,所述第一定位导轨包含第一限位结构和第一导入结构,所述第二定位导轨包含第二限位结构和第二导入结构;所述封装体推送装置包含第一推送板、第二推送板、第一气缸、第二气缸、第一导向铁片和第二导向铁片,所述第一导向铁片、第一推送板与第一气缸依次固定连接,所述第二导向铁片、第二推送板与第二气缸依次固定连接;所述第一气缸和所述第二气缸垂直所述包装盒运动轨迹往复运动。

7.优选的,所述第一限位结构和所述第一导入结构从上至下垂直水平面放置;所述第一限位结构和所述第一导入结构在接近包装盒进入所述定位装置的末端区域间距逐渐变大并在所述末端区域边缘达到最大间距;所述第二限位结构和所述第二导入结构平行水平面放置并按照距离所述包装盒运动轨迹由远及近放置;所述第二限位结构在接近包装盒

离开所述定位装置的末端区域还包含向上方渐变弯折,并在所述末端区域边缘达到最大弯折。

8.优选的,所述封装体定位单元还包含第一封装体预折装置、定向移动装置和封装体定位单元本体;所述第一封装体预折装置固定于封装体定位单元本体并位于所述第一定位导轨上方;所述定向移动装置固定于封装体定位单元本体底部;所述封装体封装单元还包括第一拍打装置、第二拍打装置、封装体封装单元本体、第一转轴和第二转轴。

9.优选的,所述第一封装体预折装置包含气缸和下压板;所述气缸垂直水平面放置;所述下压板和所述气缸固定连接;所述第一拍打装置通过第一转轴活动连接于所述封装体封装单元本体,并通过所述第一转轴旋转完成拍打;所述第二拍打装置通过所述第二转轴活动连接于所述封装体封装单元本体,并通过所述第二转轴旋转完成拍打。

10.优选的,所述定向移动装置包含定向移动导轨、动力结构和定向移动装置本体;所述动力结构驱动所述定向移动装置本体沿所述定向移动导轨往复运动。

11.优选的,所述包装盒扶正单元包括包装盒扶正组件;所述包装盒扶正组件包括用于固定包装盒的固定结构,用于控制包装盒倾斜角度的角度控制结构,用于扣合包装盒的拍打结构;所述固定结构与所述角度控制结构活动连接,且所述角度控制结构与所述拍打结构设置在所述固定结构外侧。

12.优选的,所述固定结构包括固定基座和用于固定包装盒的固定件;所述固定件安装在所述固定基座上;所述角度控制结构包括气缸、驱动杆、限位板、转动轴一、转动轴二和连接杆,所述气缸和所述驱动杆固定连接,所述驱动杆通过所述转动轴二和所述连接杆活动连接,所述连接杆与所述转动轴一固定连接;所述限位板固定于所述转动轴一并可以同所述转动轴一相对所述固定基座旋转;所述拍打结构包括拍板和用于驱动所述拍板的驱动轴;所述驱动轴带动所述拍板绕所述驱动轴拍打。

13.优选的,所述包装盒扶正单元还包括:底座、驱动组件和导轨;所述导轨包括第一导轨与第二导轨,所述底座固定于所述第二导轨,所述第一导轨活动安装于所述第二导轨,所述第一导轨与所述第二导轨位置相对垂直;所述固定基座活动安装于所述第一导轨上。

14.优选的,所述包装盒扶正单元还包括连接件、所述底座端部两侧设置的对称移动导轨;所述包装盒扶正组件设置四组扶正单元,所述连接件包含第一连接端和第二连接端;所述第二连接端设有滑槽,所述第一连接端、所述第二连接端分别与两个相邻的所述扶正单元连接;所述第二连接端与所述扶正单元滑动连接。

15.以上所述技术方案,可选的适用于一种包装盒,所述包装盒包含两个贯通的侧面,侧面包含第一纵向封装体、第二纵向封装体、第一横向封装体和第二横向封装体;第一纵向封装体、第二纵向封装体、第一横向封装体和第二横向封装体包含第一弯折结构并通过第一弯折结构与包装盒贯通侧面连接,第一纵向封装体、第二纵向封装体还包含平行第一弯折结构的第二弯折结构。第二弯折结构外为第一、第二纵向封装体末端;可选的,第一或第二纵向封装体,交叉叠放,第一或第二纵向封装体第一弯折结构设置有缝隙可以配合另一纵向封装体末端插入。

16.有益效果

17.为解决现有技术中定位困难、设备复杂、包装效率低、精度控制困难及小体积包装盒,密合部件操作困难,不可二次利用和不环保问题的问题,采用包装盒扶正和定位、预折

和封装三步方案,对小型包装盒进行全自动化、稳定和高效的封装,本发明具有以下特点:

18.(1)采用平行包装盒运动方向的定位导轨,将包装盒侧面纵向封装体分别精确定位,同时为横向封装体封装留出空间,配合包装盒扶正单元扶正和封装,实现了精确快速的要求,便于自动化针对性处理;

19.(2)第一定位导轨配合下压板配合第一纵向封装体进行第二压折结构预压处理;第二定位导轨通过侧向弯折角度第二纵向封装体进行第二压折结构预压处理,创造性解决机械模拟人工预压定位处理方式,为封装做精确预处理,便于自动化针对性处理;

20.(3)采用精密设计的拍打设备进行横向封装体进一步定型,进而利用动力封装体推送高效稳定的完成纵向封装体封装;所述动力封装体上下两个气缸对第一、第二(上下)两个纵向封装体实现上下交叉推送,创造性解决了拟人交错封装操作难题;

21.(4)包装盒扶正单元采用角度控制结构和拍打结构配合使用,利用角度控制结构将包装盒连接第一、第二横向封装体的侧面同时平行倾斜一定角度,进而实现第一、第二横向封装体的末端在拍打结构作用下交叉叠放,待角度控制结构恢复正常时完成第一、第二横向封装体封装,创造性解决了拟人交错封装操作难题;

22.(5)封装体定位单元、封装体封装单元和包装盒扶正单元采用活动连接方式可以调节适配包装盒尺寸,便于扩大适用范围。

附图说明

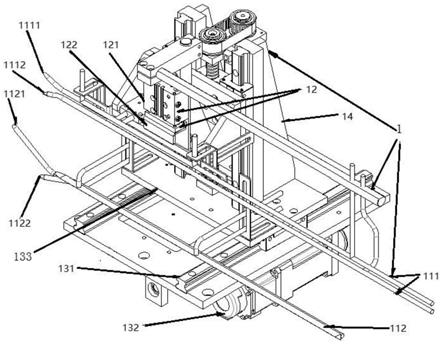

23.图1示出了封装体定位单元侧向俯视图;

24.图2示出了封装体定位单元正向视图;

25.图3示出了封装体封装单元侧向俯视图;

26.图4示出了封装体封装单元正向视图;

27.图5示出了包装盒扶正机构的一个实施方式的侧向俯视图;

28.图6示出了包装盒扶正机构的一个实施方式的仰视图;

29.图7示出了包装盒扶正机构的一个实施方式俯视图;

30.图8示出了包装盒扶正机构的一个实施方式左视图;

31.图9示出了包装盒扶正机构的局部放大图;

32.图10示出了包装盒扶正操作前状态;

33.图11示出了包装盒扶正操作过程中状态;

34.图12示出了包装盒扶正及封装操作过程完成后状态。

具体实施方式

35.现在将参照若干示例性实施例来论述本发明的内容。应当理解,论述了这些实施例仅是为了使得本领域普通技术人员能够更好地理解且因此实现本发明的内容,而不是暗示对本发明的范围的任何限制。

36.如本文中所使用的,术语“包括”及其变体要被解读为意味着“包括但不限于”的开放式术语。术语“基于”要被解读为“至少部分地基于”。术语“一个实施例”和“一种实施例”要被解读为“至少一个实施例”。术语“另一个实施例”要被解读为“至少一个其他实施例”。

37.本实施例公开了一种包装盒封装模块,如图1

‑

3所示,包含封装体定位单元 1、封

装体封装单元2和包装盒扶正单元3;所述封装体定位单元1和所述封装体封装单元2纵向串联;所述包装盒装载于所述包装盒扶正单元3并整体沿一定运动轨迹依次通过所述封装体定位单元1和所述封装体封装单元2完成定位、扶正和封装;所述封装体定位单元1包含用于封装体定位的定位装置11;所述封装体封装单元2包含用于封装体封装闭合的封装体推送装置21。

38.本实施例还公开了一种包装盒4,如图10所示,包装盒4包含两个贯通的侧面41,侧面包含第一纵向封装体411、第二纵向封装体412、第一横向封装体 413和第二横向封装体414;第一纵向封装体411、第二纵向封装体412、第一横向封装体413和第二横向封装体414均包含第一弯折结构并依次命名为第一弯折结构

‑

a 4111、第一弯折结构

‑

b 4121、第一弯折结构

‑

c 4131和第一弯折结构

‑

d 4141,第一纵向封装体411包含平行第一弯折结构

‑

a 4111的第二弯折结构

ꢀ‑

a 4112;第二纵向封装体412包含平行第一弯折结构

‑

b 4121的第二弯折结构

‑

b4122。如图4所示,第二弯折结构

‑

a 4112外部区域为第二纵向封装体末端4123;第一纵向封装体411与第二纵向封装体412,交叉叠放,第一纵向封装体411第一弯折结构

‑

a 4111设置有缝隙4113,可以配合第二纵向封装体末端4123插入。

39.如图1

‑

4所示,所述封装体定位单元1和所述封装体封装单元2纵向串联,所述包装盒4的运动轨迹依次通过所述封装体定位单元1和所述封装体封装单元2,所述包装盒4依次完成定位和封装。为了保证正常的封装和操作,侧面 41始终面向并经过所述封装体定位单元1和所述封装体封装单元2操作区域。

40.进一步地,具体而言,封装体定位单元1包含平行于包装盒移动方向的第一定位导轨111和第二定位导轨112;所述第一定位导轨111包含第一限位结构 1111和第一导入结构1112;所述第二定位导轨112包含第二限位结构1121和第二导入结构1122。第一限位结构1111和所述第一导入结构1112从上至下垂直水平面放置;所述第一限位结构1111和所述第一导入结构1112在接近包装盒进入所述定位装置11的末端区域间距逐渐变大并在所述末端区域边缘达到最大间距。

41.第二限位结构1121和所述第二导入结构1122平行水平面放置并按照距离所述包装盒运动轨迹由远及近放置;所述第二限位结构1121在接近包装盒离开所述定位装置11的末端区域还包含向上方渐变弯折,并在所述末端区域边缘达到最大弯折。

42.具体地,第一纵向封装体411进入第一限位结构1111和第一导入结构1112 缝隙,并在包装盒运动时第一定位导轨111区域内一直处于相对包装盒稳定位置,此时尚未形成第二弯折结构

‑

a 4121;同时,第二纵向封装体412进入第二限位结构1121和第二导入结构1122缝隙,并在包装盒运动时第二定位导轨112 区域内一直处于相对包装盒稳定位置,并且由于第二限位结构1121和第二导入结构1122平行水平面,在二者作用下第二纵向封装体412在第二限位结构1121 和第二导入结构1122缝隙内并完成预弯折,产生第二弯折结构

‑

b 4122。

43.进一步地,所述第一限位结构1111和所述第一导入结构1112在接近末端区域间距逐渐变大并在末端达到最大间距,有利于第一纵向封装体411顺利进入第一定位导轨。

44.进一步地,所述第二限位结构1121在接近末端区域还包含向上方渐变弯折,并在末端达到最大弯折,所述弯折有利于第二纵向封装体412从第二定位导轨112区域导出时将第一弯折结构

‑

b 4121弯折角度调整为向包装盒侧面中心弯曲。采用平行包装盒运动轨迹

方向的定位导轨,将包装盒侧面41的第一纵向封装体411和第二纵向封装体412分别精确定位,便于自动化针对性处理。

45.进一步地,如图1、2所示,封装体定位单元1还包含第一封装体预折装置 12、定向移动装置13和封装体定位单元本体14;所述第一封装体预折装置12 固定于封装体定位单元本体14并位于所述第一定位导轨111上方;所述定向移动装置13固定于封装体定位单元本体14底部。所述第一封装体预折装置12包含气缸121和下压板122;所述气缸121垂直水平面放置;所述下压板122和所述气缸121固定连接。

46.第一定位导轨111配合气缸121、下压板122对第一纵向封装体311进行预压处理产生第二弯折结构

‑

a 4112。

47.所述定向移动装置13包含定向移动导轨131、动力结构132和定向移动装置本体133;所述动力结构132驱动所述定向移动装置本体133沿所述定向移动导轨131往复运动。动力结构132包含电机或气动装置,在控制系统作用下可以带动封装体定位单元1及其附属结构,周期性在垂直包装盒运动轨迹前后运动。

48.进一步地,包装盒1完成封装体定位和预折后,离开封装体定位单元1沿既定方向运动进入封装体封装单元2的区域,进行最后封装。

49.如图4、5所示,所述封装体推送装置21包含第一推送板211、第二推送板 212、第一气缸213、第二气缸214、第一导向铁片215和第二导向铁片216,所述第一导向铁片215、第一推送板211与第一气缸213依次固定连接,所述第二导向铁片216、第二推送板212与第二气缸214依次固定连接;所述第一气缸 213和所述第二气缸214垂直所述包装盒运动轨迹往复运动。第二推送板212与第二气缸214用于第一封装体311封装;第一推送板211与第一气缸213用于第二封装体312。

50.所述第一拍打装置22通过第一转轴25活动连接于所述封装体封装单元本体24,并通过所述第一转轴25旋转完成对所述第一封装体拍打;所述第二拍打装置23通过所述第二转轴26活动连接于所述封装体封装单元本体24,并通过所述第二转轴26旋转完成对所述第二封装体拍打。

51.第一导向铁片215、第二导向铁片216可以分别配合第二封装体或第一封装体在第一弯折结构空隙;所述空隙为了便于封装于外侧的封装体第二弯折结构末端插入实现整体封装。

52.可选的,如图10所示,包装盒4的第一纵向封装体411在第一弯折结构

‑

a 4111处有缝隙4113,包装盒4的第二纵向封装体412在第二弯折结构

‑

b 4122 外侧设有第二封装体末端4123。为了配合第二封装体末端4123插入缝隙4113,完成整体封装;此时封装顺序为:第一拍打装置22通过第一转轴25活动连接于所述封装体封装单元本体24,并通过所述第一转轴25旋转完成对所述第一封装体拍打,第二推送板212与第二气缸214用于第一纵向封装体411封装;进一步地,第二拍打装置23通过所述第二转轴26活动连接于所述封装体封装单元本体24,并通过所述第二转轴26旋转完成对所述第二纵向封装体412拍打,第一推送板211与第一气缸213用于第二纵向封装体412,同时第二导向铁片 216也可以带动第二封装体末端4123一起插入缝隙4113,完成最终封装。需要说明的是图10

‑

12仅代表一种可行的实施例,互换第一、第二封装体可以达到相同的封装效果。

53.一种可选的实施例,如图1

‑

2所示,所述定向移动装置13包含定向移动导轨131、动

力结构132和定向移动装置本体133;所述动力结构132驱动所述定向移动装置本体133沿所述定向移动导轨131往复运动。动力结构132包含电机或气动装置,在控制系统作用下可以带动封装体定位单元1及其附属结构,周期性在垂直包装盒运动轨迹前后运动。

54.一种可选的实施例,包装盒扶正单元3如图5

‑

9所示,包括包装盒扶正组件 31;所述包装盒扶正组件31包括用于固定包装盒的固定结构311,用于控制包装盒倾斜角度的角度控制结构312,用于扣合包装盒的拍打结构313;所述固定结构311与所述角度控制结构312活动连接,且所述角度控制结构312与所述拍打结构313设置在所述固定结构311外侧。

55.进一步地,在本实施方式中,所述固定结构311包括固定基座3111和用于固定包装盒的固定件3112;所述固定件3112安装在所述固定基座3111上。在本实施方式中,使用的固定件3112为气动吸盘,并且吸盘上有两个吸孔。

56.进一步地,在本实施方式中,所述角度控制结构312包括气缸3121、驱动杆3122、限位板3123、转动轴一3124、转动轴二3125和连接杆3126,所述气缸3121和所述驱动杆3122固定连接,所述驱动杆3122通过所述转动轴二3125 和所述连接杆3126活动连接,所述连接杆3126与所述转动轴一3124固定连接;所述限位板3123固定于所述转动轴一3124并可以同所述转动轴一3124相对所述固定基座3111旋转。当气缸3121往复移动时带动驱动杆3122进而带动转动轴二3125上下位移;进而使所述连接杆3126绕转动轴二3125旋转;同时和所述连接杆3126固定连接的转动轴一3124及限位板3123发生转动。包装盒两侧向密封面42固定于限位板3123,限位板3123带动两侧向密封面42及包装盒整体倾斜如图11所示。同时,第一横向封装体413及第二横向封装体414在末端具有卡合结构4132及4142,包装盒正常放置时如图10所示因为卡合结构4132 及4142部分重叠,第一横向封装体413及第二横向封装体414无法不经任何位置变化直接卡合;因而进一步的,如图11所示,在包装盒倾斜时,卡合结构4132 及4142平行,可以发生直接卡合,在拍打结构313作用下完成向包装盒内侧中心弯折。下一步,气缸3121反向移动时带动驱动杆3122进而带动转动轴二3125 反向位移;进而使所述连接杆3126绕转动轴二3125旋转;同时和所述连接杆 3126固定连接的转动轴一3124及限位板3123发生转动使得包装盒及两侧向密封面42倾斜状态取消恢复至图12所示正常放置,此时卡合结构4132及4142 平行咬合完成密封进而完成第一横向封装体413及第二横向封装体414封装。

57.进一步地,在本实施方式中,所述拍打结构103包括拍板1031和用于驱动所述拍板3131的驱动轴3132;所述驱动轴3132带动所述拍板3131绕所述驱动轴3132拍打,驱动轴3132带动拍板3131以驱动轴3132为中心做周向180

°

的转动拍打动作实现包装盒第一横向封装体413及第二横向封装体414封装。

58.进一步地,在本实施方式中,所述扶正机构还包括:底座32、驱动组件33 和导轨34。所述导轨34包括第一导轨341与第二导轨342,所述底座32固定于所述第二导轨342,所述第一导轨341活动安装于所述第二导轨342,所述第一导轨341与所述第二导轨342位置相对垂直;所述固定基座3111活动安装于所述第一导轨341上。导轨34包括第一导轨341与第二导轨342,导轨34可以根据包装盒的尺寸移动并调整第一导轨341的设置位置,导轨34的灵活设置方式能够大大节约成本,提高包装效率。

59.进一步地,在本实施方式中,如图5所示,所述扶正机构还包括连接件35;所述包装盒扶正组件31设置四组扶正单元314,所述连接件35包含第一连接端 351和第二连接端

352;所述第二连接端352设有滑槽3521,所述第一连接端 351、所述第二连接端352分别与两个相邻的所述扶正单元314连接;所述第二连接端352与所述扶正单元314滑动连接。连接件35的设置能够保证包装盒扶正组件31的相对位置固定不发生位移,能够保证设备稳定运行,并且滑槽3521 的设计能够根据需要辅助移动并调整包装盒扶正组件31所在的第一导轨341之间的相对位置,以便适用不同体积的包装盒。

60.进一步地,在本实施方式中,还包括所述底座32端部两侧设置的对称移动导轨36。移动导轨36的设置是用于将包装盒扶正机构输送到其他工作单元,实现自动化的流水线生产。

61.进一步地,在本实施方式中,驱动组件33优选采用伺服电机,便于位置连续控制。

62.本实施例公开了一种包装盒封装模块运行方式:第一纵向封装体411进入第一限位结构1111和第一导入结构1112缝隙,并在包装盒运动时第一定位导轨 111区域内一直处于相对包装盒稳定位置,此时尚未形成第二弯折结构

‑

a 4121;同时,第二纵向封装体412进入第二限位结构1121和第二导入结构1122缝隙,并在包装盒运动时第二定位导轨112区域内一直处于相对包装盒稳定位置,并且由于第二限位结构1121和第二导入结构1122平行水平面,在二者作用下第二纵向封装体412在第二限位结构1121和第二导入结构1122缝隙内并完成预弯折,产生第二弯折结构

‑

b 4122。

63.与此同时,扶正气缸3121往复移动时带动驱动杆3122进而带动转动轴二 3125上下位移;进而使所述连接杆3126绕转动轴二3125旋转;同时和所述连接杆3126固定连接的转动轴一3124及限位板3123发生转动。包装盒两侧向密封面42固定于限位板3123,限位板3123带动两侧向密封面42及包装盒整体倾斜如图11所示。同时,第一横向封装体413及第二横向封装体414在末端具有卡合结构4132及4142,包装盒正常放置时如图10所示因为卡合结构4132及 4142部分重叠,第一横向封装体413及第二横向封装体414无法不经任何位置变化直接卡合;因而进一步的,如图11所示,在包装盒倾斜时,卡合结构4132 及4142平行,可以发生直接卡合,在拍打结构313作用下完成向包装盒内侧中心弯折。下一步,气缸3121反向移动时带动驱动杆3122进而带动转动轴二3125 反向位移;进而使所述连接杆3126绕转动轴二3125旋转;同时和所述连接杆 3126固定连接的转动轴一3124及限位板3123发生转动使得包装盒及两侧向密封面42倾斜状态取消恢复至图12所示正常放置,此时卡合结构4132及4142 平行咬合完成密封进而完成第一横向封装体413及第二横向封装体414封装。

64.进一步地,完成以上步骤的包装盒进入封装体封装单元2,包装盒4的第二纵向封装体412驶出第二定位导轨112在第一弯折结构

‑

b 4121回弹力作用下发生弯折角度变化,发生向包装盒中心侧弯折,便于进行拍打校正和封装;第一拍打装置22通过第一转轴25活动连接于所述封装体封装单元本体24,并通过所述第一转轴25旋转完成对所述第一封装体拍打,第二推送板212与第二气缸 214用于第一纵向封装体411封装;进一步地,第二拍打装置23通过所述第二转轴26活动连接于所述封装体封装单元本体24,并通过所述第二转轴26旋转完成对所述第二纵向封装体412拍打,第一推送板211与第一气缸213用于第二纵向封装体412封装,同时第二导向铁片216也可以带动第二纵向封装体末端4123一起插入缝隙4113,完成最终封装,最终呈现效果如图12所示,第二纵向封装体末端4123一起插入缝隙4113,第二、第一纵向封装体交错叠放将第一横向封装体413及第二横向封装体414密封于内部。

65.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体案例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1