用于形成泡罩包装的包装的方法与流程

用于形成泡罩包装的包装的方法

1.分案申请

2.本技术是国际申请日为2018年1月29日,进入中国国家阶段日期为2019年9月12日,申请号为201880018010.4,发明名称为“泡罩包装堆叠器”的发明专利申请的分案申请。

背景技术:

3.相关申请的交叉引用

4.本技术要求2017年1月27日提交的标题为“blister packager and stacker”的美国临时申请序列号62/451,417以及2017年6月9日提交的标题为“blister packager and stacker”的美国临时申请序列号62/517,234的优先权并且是其延续。以上两个申请的全部内容通过引用并入本文。

技术领域

5.本发明涉及自动化药丸处理和包装装置。

6.相关领域的描述

7.医院、长期护理和其他卫生保健机构每天多次以单独剂量向患者分配和施用医药产品。医药产品(诸如处方药物、营养补充剂等)常常常由药房大量存储,并且基于单独处方被包装到多剂量的容器中以便进行零售或门诊分配。对于住院或设施内分配,药房还常常将原料药包装到“使用单位”或“单位剂量”包装中,例如,在条带中连接在一起的多个泡罩包装,这些泡罩包装包含多个单剂量的医药产品。

8.在本领域中,已知泡罩包装是用于保持用于分配给患者的药物。如美国专利号5,954,204(其全部内容通过引用并入本文)中所述的泡罩包装由以下形成:可破裂衬底、在可破裂衬底上形成的泡罩层,以及包含在泡罩层与可破裂衬底之间的药物。泡罩包装可被打开,并且通过使泡罩层变形来准许接近药物以使其刺穿可破裂衬底并允许从其中移除药物,而不对药物直接施加机械压力。

9.美国专利号9,394,070(其全部内容通过引用并入本文)描述一种用于包装单位剂量的药物的系统。这个系统包括进给组件、药丸包装组件和药丸导向器。在这个系统中,行进穿过药丸导向器的药丸将离开出口孔,所述出口孔被取向成使得药丸的前缘将指向药丸包装的一侧,并且药丸的后缘将朝药丸包装的相反侧倾斜。

10.美国专利申请公布号2010/0175352(其全部内容通过引用并入本文)描述一种自动化包装设备,其利用包含腔的细长板条的旋转组件来接收离散的医药产品、维生素产品或食物产品。将大量离散的产品(诸如片剂、胶囊或凝胶)存放到设备的料斗中。然后,所述设备将离散的产品分配到在输送器系统上移动的容器中,使得每个容器接收预定质量和数量的医药产品、维生素产品或食物产品。

‘

352设备对存放到容器中的每种产品进行检查、计数、识别和分析,并维持描述每种产品的状态的电子记录。

11.美国专利申请公布号2008/0110134(其全部内容通过引用并入本文)描述一种用于将药丸包装在泡罩幅材中形成的腔中的设备和方法,所述设备包括多个方向向下的柔性

构件,例如刷子,所述柔性构件不断地循环移动以接触并撞倒未正确嵌套件在相应泡罩腔中的药丸。

12.用于向患者分配个人剂量单位的医药产品的一种传统方法从医生针对特定药物生成患者订单开始。将患者订单递送到药房。在那里,药房支持人员例行地手动完成解释患者订单、从药物存储区域取出指定药物或补充剂、包装药物或补充剂并对包装进行标记的过程。在设施药剂师最终检查之后,已包装的个人剂量单位准备好分配。在大型设施中,将包含患者订单的包装转发到个人护理单位,在那里,护理人员将其分配和施用给患者。

13.有若干与分配个人剂量单位的医药产品的传统方法相关联的缺点。首先,所述过程是劳动和成本密集型的。填写单个患者订单需要许多单独的工作步骤。在每天为数百名患者提供服务的大型设施中,快速处理患者订单的人员配置要求很高。此外,由于现有过程中需要大量人力投入,因此还可能存在人为错误的风险。

14.美国专利申请公布号2010/0176145(其全部内容通过引用并入本文)描述一种分配系统和相关方法,其提供了用于在卫生保健机构(包括但不限于长期护理(ltc)机构和辅助生活机构)中分配要口服的医药产品(诸如固体药物和营养补充剂)的整体解决方案。所述系统利用包含存储管阵列的模块,每个存储管包含单独包装的单位剂量药物(通常是单个药丸)。在一个实施方案中,本发明涉及一种改进的系统和方法,所述系统和方法用于单独包装单位剂量药物或单个物品,然后将已包装物品放入可在美国专利申请公布号2010/0176145的系统中使用的单独存储管中。

技术实现要素:

15.在本发明的一个实施方案中,提供一种泡罩整理系统,其包括泡罩包装器和泡罩包装堆叠器。所述泡罩包装器包括将泡罩包装密封成内部有药物的泡罩密封站。所述泡罩包装堆叠器经由输送器连接到所述泡罩包装器,所述输送器移动并分拣单独泡罩包装。泡罩包装堆叠器具有用于从输送器接收泡罩包装的嵌套件入口、用于保持所述泡罩包装中的一个的嵌套件组件,以及用于存储所述泡罩包装的堆叠的泡罩包装收集塔。所述嵌套件组件被配置成一次将一个泡罩包装向上插入所述泡罩包装收集塔的底部中。所述泡罩包装堆叠器具有推臂,所述推臂将所述泡罩包装的所述堆叠从所述收集塔推入存储管中。

16.在本发明的一个实施方案中,提供一种用于接收并堆叠包含药物的泡罩包装的泡罩包装堆叠器。泡罩包装堆叠器具有用于从输送器接收泡罩包装的嵌套件入口、用于保持所述泡罩包装中的一个的嵌套件组件,以及用于存储所述泡罩包装的堆叠的泡罩包装收集塔。泡罩插入所述嵌套件入口中,并通过收集塔的旋转在与收集塔部分相关联的嵌套件中的一个中升起,所述旋转在收集塔底部处的螺旋凸轮上向上驱动泡罩。当收集塔已完成360度旋转时,泡罩现在在嵌套件入口处的下一个传入的泡罩上方间隔开。所述泡罩包装堆叠器具有推臂,所述推臂将所述泡罩包装的所述堆叠从所述收集塔推入存储管中。

17.在本发明的一个实施方案中,提供一种用于泡罩整理系统的控制系统。所述控制系统包括非暂时性计算机可读介质,所述非暂时性计算机可读介质在由处理器执行时,进行以下中的一项或多项:接收指示泡罩包装装载在泡罩包装堆叠器的嵌套件组件上的第一传感器信号,发射用于将所述嵌套件组件升高到收集塔中的第一控制信号,接收指示所述收集塔完全装满的第二传感器信号并发射用于将泡罩包装的堆叠推入存储管中的第二控

制信号,接收指示输送器装满所述泡罩包装的第三传感器信号并发射用于停止所述泡罩包装的生产的第三控制信号,以及接收包括关于所述泡罩包装中的药物的信息的第四传感器信号并存储所述信息。

18.应当理解,本发明的以上一般描述和以下详细描述都是示例性的,但并不限制本发明。

附图说明

19.将容易获得对本发明及其许多附加优点的更完整的理解,因为当结合附图一起考虑时,通过参考以下详细描述,本发明及其许多附加优点得到更好地理解,其中:

20.图1a

‑

1是泡罩整理系统的示意图;

21.图1a

‑

2是泡罩包装器的pvc退绕系统的示意性描述;

22.图1a

‑

3是加药站的示意性描述;

23.图1b是由本发明处理的代表性泡罩包装的示意图;

24.图1c是泡罩包装器的一部分的示意图,所述泡罩包装器包括用于选择性地选择和引导泡罩包装的控制门;

25.图1d是图1c所示的泡罩包装器的剖视图;

26.图2a

‑

1是向泡罩堆叠器供应泡罩包装的输送器的示意图;

27.图2a

‑

2是图2a

‑

1所示的输送器和泡罩堆叠器的一部分的放大视图;

28.图2b是图2a

‑

1所示的输送器和泡罩堆叠器的另一个示意图;

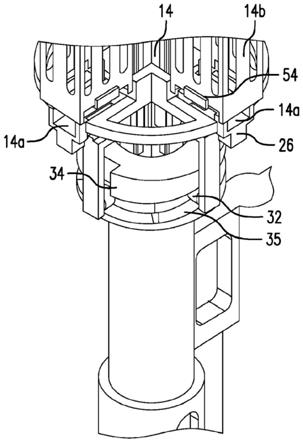

29.图3a是根据本发明的一个实施方案的泡罩堆叠器的示意图;

30.图3b是图3a所示的泡罩堆叠器的放大示意图;

31.图4是图3a所示的泡罩堆叠器的另一个示意图;

32.图5是包含夹子的盒的示意图,所述夹子用于一旦所有泡罩包装堆叠在存储管中就密封存储管;

33.图6是条形码读取器实现方式的示意图;

34.图7是带防滑钉的输送器组件和整理转盘的实施方案的概览;

35.图8a是示出沿着带防滑钉的输送器对泡罩进行分度时的泡罩的示意图;

36.图8b是示出在整理转盘的分度之前的在整理转盘嵌套件中就位的泡罩的示意图;

37.图8c是示出在整理转盘中将泡罩分度90

°

之后的在嵌套件中的泡罩的示意图;

38.图8d是示出完全升高到塔部分中的泡罩的示意图;

39.图9是示出准备好装载到管中的泡罩的完整堆叠的示意图;以及

40.图10是描绘用于实现本发明的各种实施方案的示例性计算机系统的示意图。

具体实施方式

41.如图1a

‑

1所示,在一个实施方案中,本文所述的泡罩整理系统2从一个或多个泡罩包装器4(例如uhlmann bec 300包装器)收集泡罩16,并通过新颖的泡罩堆叠器6将泡罩向上堆叠到即插即用管30中。此后,在形成患者的定制药丸包装的情况下,即插即用管30可用作泡罩16的源,所述定制药丸包装包含相同或不同的药物,例如,如美国专利申请公布号2010/0176145所述的。

42.泡罩包装器

43.在泡罩包装器4中,图1a

‑

1所示的泡罩材料卷64包含例如聚氯乙烯(pvc)片材,其被退绕以形成泡罩16的一部分。pvc原材料可由操作者装载到膨胀心轴上。心轴可由电动马达驱动以使材料退绕。如图1a

‑

1和图1a

‑

2所示,材料可通过一系列辊和调节臂来进给。材料预热和泡罩形成站可将传入的材料加热到可成形状态,由此可形成泡罩。一旦机器对预加热的材料进行分度,工具就可以夹在材料上,并且插塞辅助将推入材料中以在材料中形成腔(即,预先形成泡罩)。然后,机器将迫使空气进入所述腔以完成其中可放置药物或其他物品的泡罩腔。一旦形成过程完成,工具就将打开并等待系统进行分度。

44.虽然泡罩包装器特别适合于包装单独固体单位剂量药物、营养品或补充剂,但原则上任何单独物品都可以包装在泡罩中。

45.如果可使来自包装器4的中断最小化,则可改进形成站中的一致性。在本发明的一个实施方案中,为了使中断最小化,伺服幅材进给器(设置在泡罩形成部分之后)用作累积调节器。图1a

‑

2是本发明的泡罩包装器的pvc退绕系统的示意性描述。如果需要,可使用其他已知的可热成形材料(诸如pte和pvd

‑

c)代替pvc。当填充泡罩包装的操作者确定要填充的泡罩包装的到达速率超过填充速率时,操作者可通过对调节臂60的伺服调整来中断泡罩包装的进给,从而将更多的路径长度添加到泡罩包装从泡罩包装形成器到操作者站的输送中。这允许泡罩包装形成器容忍操作者中断,而不会中断上面讨论的包装腔形成过程。图1a

‑

2。pvc退绕是低张力过程。

46.换句话说,图1a

‑

2所示的累积调节臂允许泡罩形成站独立于泡罩包装器4的其余站来操作。如果包装器4有中断,则图1a

‑

2a所示的泡罩形成站将继续运行并且利用调节器累积区域(伺服幅材进给器)中的腔来累积形成的泡罩板。

47.在本发明的一个实施方案中,调节器具有三个传感器,一个用于停止制作泡罩(累积已满),一个用于再次开始(累积几乎为空),并且一个用于发信号通知机器的其余部分开始(累积已空)。泡罩装载或操作者装载站是将药物装载到泡罩16中的操作者站。通常,操作者负责为正被装载到泡罩板中的药物装载正确的筛网71。图1a

‑

3是填充或加药站的示意性描述,其中要填充腔的药丸散开并通过筛网71中的孔通道72进行供应,以用于填充下面的相应泡罩包装16。气动缸基于泡罩的分度顺序自动对药丸下落加药板进行分度。加药板可安装到两侧上的线性导轨,并且前后有硬止动件。加药板搁在加药站的固定的下部分上,而可移动的上部分包含加药筛网71和加药托盘70,所述加药托盘70可被升高和降低以设置加药筛网在加药板上方的间距,以进行不同厚度的药物的最佳加药。手动垂直调整允许相对于用于不同药丸大小的药丸下落筛网来设置上部筛网71的高度。一旦已设置,水平锁73就固定所述位置。

48.如图1a

‑

1所示,箔材料被供应到泡罩包装器4。图1a

‑

3示出了在箔覆盖在泡罩包装上之前的向右离开的已填充的泡罩包装76。箔材料可由操作者手动装载到例如由电动马达驱动的可膨胀心轴上。离合器可基于来自调节臂的位置反馈来打开和关闭。当离合器关闭时,调节臂的重量将更多的箔拉入机器中,直到离合器打开并停止心轴的运动。在本发明的一个实施方案中,箔材料通过一系列辊进给并进给到打印机(例如,domino打印机)中。打印机在箔材料上打印适当信息24,然后箔材料朝泡罩密封站10进行分度。

49.在泡罩密封站10处,将泡罩材料和印刷的箔材料热密封在一起以形成泡罩板。可

使用气动缸将这两种材料按压在一起。可使用压力调节器来手动调整气动缸的压力。可替代地,可通过与系统控制器50通信的压力控制器自动调整压力。可使用加热器控制器来手动调整热量。可通过系统控制器50自动调整热量。密封时间预期是手动设置的。

50.如图1a

‑

1所示,伺服幅材进给器使泡罩板前进通过泡罩包装器4。伺服进给器的下部辊可由橡胶辊制成,所述橡胶辊将在泡罩之间并在泡罩板的端部上夹持住泡罩板。伺服进给器的上部辊向下对下部辊施加弹簧压力以保持一致的夹持。伺服机构和齿轮箱可拉动材料通过泡罩包装器4,其中分度长度由编码器计数进行验证。分度是可调整的。

51.如图1a

‑

1所示,泡罩检查站可利用一个或多个相机检查泡罩板上形成的泡罩。例如,顶部相机可检查泡罩上的打印并例如使用cognex dataman条形码读取器读取条形码以确保它们是可读的。下部相机(同样例如cognex in

‑

sight micro)可查看泡罩以确保药丸存在,寻找一个泡罩中的多个药丸,并寻找破碎的药丸。一旦泡罩通过这个站,就可通过机器将泡罩标记为通过或未通过并进行跟踪。

52.如图1a

‑

1所示,泡罩模切站从泡罩板上冲裁或冲压单独泡罩。冲裁模将使用气动缸来进行分度。一旦模具已经从板上冲裁泡罩,辅助气动致动器就将用真空吸盘保持单独泡罩,并将泡罩向下放到带防滑钉的输送器上。

53.如图1a

‑

1所示,废料重绕取出来自泡罩冲裁的多余材料并将其缠绕到由电动马达驱动的心轴上。电动马达将基于来自调节臂的位置反馈来打开和关闭。操作者负责在卷已满时从卷上移除废料。

54.如图1b所示,在本发明的一个实施方案中,由泡罩包装器4生产的药物/补充剂设置在泡罩16中,所述泡罩的大小被设置来接收单独剂量的特定药物/补充剂,通常称为泡罩包装。参考图1b,示例性泡罩16包括限定用于接收单独剂量的药物/补充剂20的上述腔的基底部分18,以及设置在基底部分18的开口端上的大致平面的闭合件22。在本发明的一个实施方案中,单位剂量包装的泡罩囊基底部分18的外围尺寸小于包装16的上部、大致平面的闭合件22的周边尺寸。这有助于限制工具需要与泡罩包装接触的面积。泡罩16可设置有与包装16中包含的药物/补充剂20相关的信息24,诸如药物/补充剂20的名称、制造商、制造日期、批号和/或其他信息。在所示的实施方案中,信息24设置在闭合部分22上,并且包括可用于促进订单的自动存储、跟踪、分配和包装的机器可读信息,例如条形码。图2a示出用于读取和验证管条形码并继而使装载的泡罩与管相关联的条形码读取器52的示例。优选地,在图2a

‑

2中的嵌套件入口14a之前读取泡罩条形码(条形码读取器未示出,参见图6)。

55.在本发明的一个实施方案中,如图1c所示,气动桥(门24)在离开包装器4之后被定位。在本发明的一个实施方案中,可通过弹簧复位来气动地启动这个桥。在本发明的一个实施方案中,当已知的良好泡罩被分度时,可使桥降低,这将允许良好的泡罩绕过废品箱并行进到泡罩堆叠器6。图1d示出输送器8朝泡罩堆叠器6传递可接受的泡罩16的透视图。在本发明的一个实施方案中,这个桥的默认位置是向上的。如果知道泡罩是不好的,则在输送器向前分度期间,泡罩将落入废品箱中。

56.在本发明的一个实施方案中,如图1c所示,多个轨道(例如,参见图1c中的轨道101和轨道102)提供了在每个轨道中将泡罩运输到堆叠器的一种方式。每个轨道将能够利用带防滑钉的输送器的每个分度来通过或拒绝单个泡罩,并且从不可接受的泡罩16中分离出可接受的泡罩。因此,在本发明的一个实施方案中,可提供多个轨道(2个、3个、4个、5个轨道

等)。在所述实施方案中,箱被分类,其中第一个箱用于可能具有药物的泡罩,而第二个箱用于已知的空泡罩。在本发明的一个实施方案中,箱之间的气动旋转分配器根据每个轨道的需要使泡罩转向(图1c和图1d中的门24)。

57.在本发明的一个实施方案中,如图1d所示,输送器8是将泡罩从冲模运输到泡罩堆叠器6的伺服分度带防滑钉的输送器。这个输送器每个循环可分度约6英寸。在本发明的一个实施方案中,来自泡罩包装器4的泡罩16在到达相应的泡罩堆叠器6之前在输送器8上行进,所述输送器8分成两个或更多个轨道或通道,例如,2

‑

10个之间的通道。在本发明的一个实施方案中,将导轨合并到输送器上以限定不同的轨道。

58.如图2a

‑

1和图2b所示,设置在输送器8的表面上方的导轨32移动泡罩16并将其分到不同的轨道或通道中。导轨32用于将泡罩分到多个通道(例如,2

‑

10个通道)中。在本发明的一个实施方案中,导轨32使通道的中心分开10

‑

60cm并且优选地是30cm的距离。在本发明的一个实施方案中,如图2a

‑

1所示,泡罩离开输送器8,到达收集塔14下方的嵌套件入口14a上。

59.输送器通常具有在0.5m与5m之间的范围内的宽度。输送器的宽度是根据所需的泡罩速率设置的。输送器可为约36英寸宽。在本发明的一个实施方案中,与带防滑钉的输送器相对,可在输送器或输送器的一部分上采用滑动皮带。滑动皮带允许泡罩相对于皮带的表面滑动。

60.泡罩堆叠器

61.在本发明的一个实施方案中,泡罩堆叠器6能够将多达100个浅泡罩、75个中等泡罩或75个深泡罩堆叠到每个即插即用管30中,例如在图2b所示的管30中的每一个中。在本发明的一个实施方案中,泡罩堆叠器6可能以300ppm的速率运行(到每个泡罩堆叠器的每个通道为75ppm)。这个速率取决于从泡罩包装器4供应泡罩的速率。

62.在本发明的一个实施方案中,如图3a所示,每个泡罩堆叠器6包括多个泡罩收集塔,例如一对或多对泡罩收集塔14和15。在本发明的一个实施方案中,每个泡罩堆叠器6具有气动旋转缸12a,其允许泡罩整理转盘组件12(通过可旋转臂12b连接)绕气动旋转缸12a的垂直轴线旋转到角位置,使得泡罩收集塔14(如图3a所示)可定位成其嵌套件入口14a被对准以从轨道(或从输送器)接收泡罩16,而泡罩收集塔15可以邻近存储管30定位。在此示例中,两个泡罩收集塔14和15各自具有4个塔节段14b和15b。堆叠在收集塔15中的泡罩16可转移到存储管30中。

63.图3b示出示例性收集塔14的基底的近距离视图。在每个塔部分14b的基底处是用于接收来自输送器的泡罩的嵌套件入口14a。嵌套件组件26由筒形凸轮34支撑,所述筒形凸轮34具有凸轮从动件32,所述凸轮从动件32在筒形凸轮34旋转时与筒形凸轮34一起行进。当筒形凸轮和凸轮从动件沿斜面35向上行进时,它们在旋转期间升高。沿斜面向上的移动继而将嵌套件组件26抬高到每个塔部分14b中。随着嵌套件组件上升,泡罩穿过门14。一旦泡罩已经过门14,门就将把泡罩保持在塔中,并且当筒形凸轮和凸轮从动件沿斜面向下行进时,嵌套件组件将降低到其初始高度。等到嵌套件组件26到达其起始位置时,嵌套件组件26将达到其初始高度,其中嵌套件入口14a再次准备好从输送器轨道接收泡罩。

64.图4示出处于第一位置以用于从输送器8装载泡罩包装的收集塔14,以及处于第二位置以用于卸载泡罩包装的填充堆叠的第二收集塔15。泡罩整理转盘组件12(一旦一个塔

装满)旋转以将空塔14放入待填充的位置。一旦空的泡罩整理塔14就位,泡罩就重新开始在输送器8上行进到嵌套件组件26的嵌套件入口14a中。在本发明的一个实施方案中,空气辅助装置可帮助将单独泡罩16装载到嵌套件入口14a中。可替代地,输送器上方的架空辊可将泡罩包装从输送器驱动或进给到转盘嵌套件入口14a或具有指状物的缸推动器中,所述指状物搁在泡罩的后缘后面以用于进行泡罩到嵌套件入口14a中的正向装载控制。

65.在本发明的一个实施方案中,存在位于泡罩堆叠器6的入口处的气动止动件。气动止动件用于在泡罩收集塔14装满后阻止任何泡罩前进。如图3a所示,每个泡罩整理转盘组件12可包括相隔90度定位的四(4)个泡罩收集塔部分14b。每个收集塔部分被配置来接受浅泡罩、中等泡罩或深泡罩而不进行更换。每个收集塔部分14b可位于每个泡罩整理转盘12上的嵌套件组件26上方的固定位置处。

66.在本发明的一个实施方案中,每个整理转盘组件12具有伺服机构12c以使收集塔和/或嵌套件旋转。每个嵌套件组件26可由例如不锈钢制成。嵌套件组件26可安装到垂直导轨28,所述垂直导轨28可沿存储塔14的完整长度延伸。

67.图7是带防滑钉的输送器组件和具有两组堆叠塔114和115的堆叠组件106的实施方案的总体概览。通过输送器轨道101、102将泡罩16供应到每对堆叠塔。

68.图8a示出沿着带防滑钉的输送器对泡罩进行分度时的泡罩。输送器轨道102的端部处的泡罩准备好进入整理转盘嵌套件中。当单个泡罩离开输送器8进入嵌套件入口114a时,嵌套件组件26收集单个泡罩。如图8a所示,在一个实施方案中,接收泡罩的嵌套件组件的上表面是u形的。

69.图8b示出紧接在整理转盘的分度之前的在泡罩塔部分114b下方的整理转盘嵌套件126中就位的泡罩16。传感器(未示出)可检测泡罩何时完全进入嵌套件126并准备好旋转。当转盘旋转90度时,将通过螺旋凸轮升高嵌套件组件(具有泡罩16),所述螺旋凸轮位于嵌套件126的内部并开始将泡罩装载到存储塔部分114b中。

70.图8c示出在整理转盘中将泡罩分度90

°

之后的在嵌套件中的泡罩。此时,一个泡罩16也开始经由筒形凸轮上的斜面35升高到堆叠塔部分114b中。

71.在另一个90度转(从开始转了180度)之后,嵌套件组件126将在凸轮的上止点处定位泡罩。图8d示出整理转盘被分度另一个90

°

以使得第一泡罩16与输送器的端部相隔180

°

。此时,第一泡罩已经完全升高到堆叠塔部分114b中并且已经被推过位于堆叠塔部分114b的任一侧上的弹簧加载的掣子116。当泡罩嵌套件114a开始在相反侧上的斜面上沿筒形凸轮落回去时,这些弹簧加载的掣子将支撑泡罩。嵌套件114a于是将是空的并准备好让另一个泡罩进入嵌套件。在释放泡罩16之后,转盘再旋转两次90度,并且嵌套件126将降低回到加载过程开始时所在的位置。在带防滑钉的输送器的每个分度处,将泡罩插入嵌套件入口114a中,并且在下一个分度之前,整理塔114旋转90度以使下一个泡罩入口114a移动到用于带防滑钉的输送器插入下一个泡罩的位置。在本发明的一个实施方案中,每个完整循环使用360度循环。因此,对于插入泡罩包装的顺序存在不同的实施方案。可将包装循序地插入四个塔部分中的每一个中,可将泡罩包装连续地插入一个塔中直到这个塔装满或部分装满,可在一个塔与另一个塔或塔部分之间按时间表插入泡罩包装。如果要将不同的产品集体分组在一起,则可以使用混合顺序。

72.在优选实施方案中,每个泡罩收集塔具有四个塔部分14b,如图3a所示。然而,每个

塔可具有2个、3个、5个、6个或其他数量的塔部分14b,每个部分下方具有对应的嵌套件入口14a。优选地,塔部分围绕塔部分的周边均匀地(按角度和/或按自然规律)间隔开。

73.在本发明的一个实施方案中,第一组收集塔14(例如,所有四个收集塔)可以旋转,同时泡罩从四个单独的轨道装载到塔14中。在另一个实施方案中,系统具有两个轨道,其具有两个接收塔14。泡罩可沿斜面向上行进(通过筒形凸轮驱动)以将泡罩推入一个塔中。这个过程将泡罩包装向上推入收集塔部分中。向上的运动使泡罩包装抵抗重力移动。在这个实施方案中,重力和空气阻力可作用在泡罩包装上以在装载期间保持泡罩包装的取向,从而允许推动更高速率的包装而不损害堆叠完整性。在本发明的中一个实施方案中,循序的泡罩沿斜面向上行进并被推入所述塔14中的一个或多个中。在本发明的另一个实施方案中,循序的泡罩沿斜面向上行进并被推入邻近的塔中。当收集塔14装满时,可旋转臂12b将第一收集塔14切换到卸载位置(其中泡罩可从塔14卸载到即插即用管30中),并且第二收集塔15(空的)被旋转到装载位置。

74.塔部分14b以这样的方式配置,使得与泡罩具有尽可能少的接触点以减少对泡罩的阻力。即插即用管30的轮廓可以适应这种配置。例如,每个存储塔部分14b可被配置来容纳多达20个浅泡罩、17个中等泡罩或15个深泡罩而不进行更换。塔和塔部分可由铝或其他合适的材料制成。在本发明的一个实施方案中,在每个塔部分14b的底部处有一个翻盖门54,用于一旦已经将泡罩放置在塔部分14b中,就防止泡罩从底部掉出。

75.图9示出准备好装载到盒管130中的已堆叠满的塔部分115b。这是经由安装在泡罩嵌套件下方的电动致动器来实现的。致动器将穿过筒形凸轮中的开口抬高泡罩嵌套件,并且这然后将所有泡罩向上推入盒管130中。

76.在本发明的一个实施方案中,一旦塔14装满,带防滑钉的输送器就将停止分度到填充位置。当整理转盘组件12围绕可旋转臂12b旋转时,使用气动旋转致动器使整套收集塔14旋转,从而将装满的整理转盘组件更换为空的整理转盘组件。一旦空的整理转盘12移动到位,就启动分度输送器以允许泡罩继续堆叠在空塔15中,同时将装满的整理转盘装载到即插即用管30中。

77.即插即用管加载站

78.图4是示出伺服机构12的示意图,所述伺服机构12具有将泡罩16从泡罩堆叠器6的收集塔14向上推入到即插即用管30中的缸。在本发明的一个实施方案中,装载了总共二十四(24)个即插即用管30(四个整理转盘组件各有6个)。即插即用管30将被装载到线性伺服滑动件上。在本发明的一个实施方案中,泡罩堆叠器6同时装载四个或更多个管30。一旦填充了管30(或所述管中的任何1个),伺服滑动件就将使已填充的管移动(例如,超过5.0cm),这将使一组空的即插即用管30移动到待填充的位置。然后可在存储模块(诸如美国专利申请公布号2010/0176145中论述的存储模块)中利用已填充的管。将不需要移除帽。操作者可以简单地装载管30,使用帽中的槽来附接顶部,并且将夹子40从盒42放置到管30上。在本发明的一个实施方案中,如图5所示,在泡罩装载站(总共4个)处存在位于每个管30前面的盒42。这将允许泡罩堆叠系统在每个管30被填充之后自动地将夹子40插入每个管30上。

79.在优选实施方案中,存储管与收集塔分开,如下文更详细地解释。然而,在一个实施方案中,存储管可容纳在收集塔上/由收集塔容纳,使得对收集塔的装载实际上装载存储管。然而,由于存储管与收集塔分开,装载管的过程与正在进行的塔装载分开,这意味着在

填充和固定存储管的同时,不需要中断输送器和产品递送以及单独的泡罩包装堆叠。

80.在本发明的一个实施方案中,如图2a

‑

1和图6所示,存在位于每个管加载站处(例如,总共四个加载站处)的条形码读取器52。条形码读取器52可在将任何泡罩装载到管中之前读取条形码。如果未读取到条形码,则模块将警告操作者或泡罩堆叠系统的控制系统。

81.在本发明的一个实施方案中,存在位于管站的两个端部处的光幕。光幕允许操作者随时更换管,但当操作者在光幕内时,将不允许伺服滑动件使管移动。

82.虽然在优选实施方案中将泡罩从塔装载到管中,但泡罩可装载到可由后续装置用来分配泡罩的套筒、筒、盒、或其他合适的存储容器中。

83.控制器

84.在本发明的一个实施方案中,泡罩整理系统包括系统控制器50(如上所述)。系统控制器包括电力、传感器和通信网络,其包括例如电力分配、可编程逻辑控制器、电源、传感器和安全继电器。在本发明的一个实施方案中,控制系统是机器控制系统,其具有例如allen bradley compact logix(在以太网通信的情况下)和allen

‑

bradley panelview plus 7”彩色触摸屏hmi,用于控制泡罩堆叠系统的所有正常功能。管理型以太网交换机将提供与机器以太网网络的通信,其中开放端口可用于连接到客户网络。伺服控制器在以太网的情况下将利用allen

‑

bradley kinetix 350驱动器。气动控制器在以太网通信的情况下将利用smc气动歧管(ex250系列)和远程i/o模块。按钮优选地控制泡罩堆叠系统的重要功能。堆叠灯将设置有声音警报和机器状态指示。

85.在一个实施方案中,泡罩校核系统控制系统配备有紧急断电(epo)安全电路。这个电路可从系统移除所有潜在能量,plc电力、低电力指示器电路和通信电力除外。这个电路用于存在即刻的伤害或设备损坏危险的严重紧急状况。将提供足够量的紧急停机按钮以确保机器的安全操作。

86.在本发明的一个实施方案中,防护门具有硬接线电源以解锁安全互锁开关,以便提供到泡罩堆叠系统的部件中的安全进入。在本发明的一个实施方案中,在所有防护门都牢牢关上以前,所有机器运动都被中断。

87.图10示出用于实现本发明的各种实施方案的计算机系统1201。计算机系统1201可用作系统控制器50来进行上述功能中的任一项或全部。计算机系统1201包括总线1202或用于传达信息的其他通信机构,以及与总线1202联接用于处理信息的处理器1203。计算机系统1201还包括联接到总线1202的用于存储将要由处理器1203执行的信息和指令的主存储器1204,诸如随机存取存储器(ram)或其他动态存储装置(例如,动态ram(dram)、静态ram(sram)和同步dram(sdram))。此外,主存储器1204可用于在处理器1203执行指令期间存储临时变量或其他中间信息。计算机系统1201还包括联接到总线1202的用于为处理器1203存储静态信息和指令的只读存储器(rom)1205或其他静态存储装置(例如,可编程只读存储器(prom)、可擦除prom(eprom)和电可擦除prom(eeprom))。

88.计算机系统1201还包括联接到总线1202以控制用于存储信息和指令的一个或多个存储装置(诸如磁性硬盘1207和可移动介质驱动器1208(例如,软盘驱动器、只读光盘驱动器、读/写光盘驱动器、光盘自动点唱机、磁带驱动器和可移动磁光驱动器))的磁盘控制器1206。可使用适当的装置接口(例如,小型计算机系统接口(scsi)、集成装置电子装置(ide)、增强型ide(e

‑

ide)、直接存储器访问(dma)或超dma)将存储装置添加到计算机系统

1201。

89.计算机系统1201还可包括专用逻辑装置(例如,专用集成电路(asic))或可配置逻辑装置(例如,简单可编程逻辑装置(spld)、复杂可编程逻辑装置(cpld)和现场可编程门阵列(fpga))。

90.计算机系统1201还可包括联接到总线1202以控制显示器(诸如阴极射线管(crt),其用于向计算机用户显示信息)的显示器控制器1209。计算机系统包括用于与计算机用户(例如,操作者)交互并向处理器1203提供信息的输入装置,诸如键盘和指向装置。例如,指向装置可以是用于将方向信息和命令选择传达到处理器1203并用于控制显示器上的光标移动的鼠标、轨迹球或指向杆。此外,打印机可提供由计算机系统1201存储和/或生成的打印数据列表。

91.计算机系统1201响应于处理器1203执行存储器(诸如主存储器1204)中所包含的一个或多个指令的一个或多个序列而进行本发明的处理步骤(诸如像关于泡罩包装和堆叠所描述的处理步骤)的一部分或全部。这些指令可从另一计算机可读介质(诸如硬盘1207或可移动介质驱动器1208)读入主存储器1204中。也可采用多处理装置中的一个或多个处理器来执行主存储器1204中所包含的指令序列。在替代性实施方案中,硬接线电路可代替软件指令或与软件指令组合使用。因此,实施方案不限于硬件电路和软件的任何特定组合。

92.如上所述,计算机系统1201包括至少一个计算机可读介质或存储器,以用于保持根据本发明的教义来编程的指令,并用于包含本文所述的数据结构、表、记录或其他数据。计算机可读介质的示例是光盘、硬盘、软盘、磁带、磁光盘、prom(eprom、eeprom、闪存eprom)、dram、sram、sdram或任何其他磁介质、光盘(例如、cd

‑

rom)、或任何其他光学介质、穿孔卡、纸带或具有孔图案的其他物理介质、载波(如下所述)、或计算机可从中进行读取的任何其他介质。

93.本发明包括用于控制计算机系统1201、用于驱动一个或多个装置以实现本发明并用于使得计算机系统1201能够与人类用户交互的软件,其存储在计算机可读介质中的任何一个或组合上。这样的软件可包括但不限于装置驱动程序、操作系统、开发工具和应用程序软件。这样的计算机可读介质还包括本发明的计算机程序产品,其用于进行在实现本发明时进行的处理的全部或一部分(如果处理是分布式的)。

94.本发明的计算机代码装置可以是任何可解译的或可执行的代码机制,包括但不限于脚本、可解译的程序、动态链接库(dll)、java类和完整的可执行程序。此外,本发明的处理的各部分可以是分布式的,以获得更好的性能、可靠性和/或成本。

95.如本文所使用的术语“计算机可读介质”是指参与向处理器1203提供用于执行的指令的任何介质。计算机可读介质可采取许多形式,包括但不限于非易失性介质、易失性介质和传输介质。非易失性介质包括例如光盘、磁盘和磁光盘,诸如硬盘1207或可移动介质驱动器1208。易失性介质包括动态存储器,如主存储器1204。传输介质包括同轴电缆、铜线和光纤,包括构成总线1202的电线。传输介质还可采取如在无线电波和红外数据通信期间所生成的声波或光波的形式。

96.将一个或多个指令的一个或多个序列载送到处理器1203以供执行可涉及各种形式的计算机可读介质。例如,起初可在远程计算机的磁盘上载送指令。远程计算机可将用于实现本发明的全部或一部分的指令远程地载入动态存储器中并使用调制解调器通过电话

线发送指令。位于计算机系统1201本地的调制解调器可在电话线上接收数据并使用红外发射器将数据转换成红外信号。联接到总线1202的红外检测仪可接收红外信号中所载送的数据并将数据放置在总线1202上。总线1202将数据载送到主存储器1204,处理器1203从中检索并执行指令。由主存储器1204接收的指令在由处理器1203执行之前或之后可任选地存储在存储装置1207或1208上。

97.计算机系统1201还包括联接到总线1202的通信接口1213。通信接口1213提供到网络链接1214的双向数据通信联接,所述网络链接1214例如连接到局域网(lan)1215或诸如互联网的另一个通信网络1216。例如,通信接口1213可以是附接到任何分组交换lan的网络接口卡。作为另一个示例,通信接口1213可以是提供到对应类型的通信线的数据通信连接的不对称数字用户线(adsl)卡、综合业务数字网络(isdn)卡或调制解调器。还可实现无线链接。在任何这样的实现方式中,通信接口1213发送和接收载送表示各种类型的信息的数字数据流的电信号、电磁信号或光信号。

98.网络链接1214通常通过一个或多个网络提供到其他数据装置的数据通信。例如,网络链接1214可通过本地网络1215(例如,lan)或通过由服务提供商操作的设备提供到另一个计算机的连接,所述服务提供商通过通信网络1216提供通信服务。本地网络1214和通信网络1216使用例如载送数字数据流的电信号、电磁信号或光信号,以及相关联的物理层(例如,cat 5电缆、同轴电缆、光纤等)。将数字数据载送到计算机系统1201并从计算机系统1201载送数字数据的通过各种网络的信号以及在网络链接1214上并通过通信接口1213的信号可在基带信号或基于载波的信号中实现。基带信号将数字数据作为描述数字数据位流的未调制电脉冲进行传送,其中术语“位”应广义地解释为意指符号,其中每个符号传送至少一个或多个信息位。数字数据还可用于调制载波,诸如通过在导电介质上传播,或者作为电磁波通过传播介质传输的幅度、相位和/或频移键控信号。因此,数字数据可通过“有线”通信信道作为未调制的基带数据进行发送和/或通过调制载波而在不同于基带的预定频带内发送。计算机系统1201可通过一个或多个网络1215和1216、网络链接1214以及通信接口1213发射和接收包括程序代码的数据。此外,网络链接1214可通过lan1215提供到诸如个人数字助理(pda)膝上型计算机或蜂窝电话的移动装置1217的连接。

99.本发明的许多修改和变化根据以上教义是可能的。因此,应理解,在所附权利要求的范围内,本发明可按不同于本文具体描述的方式来实践。

100.发明的一般性陈述

101.以下陈述提供本发明的一个或多个特征并且不限制本发明的范围。

102.陈述1.一种泡罩整理系统,其包括:

103.泡罩包装器,所述泡罩包装器包括将泡罩包装密封成内部有药物的泡罩密封站;

104.泡罩包装堆叠器,所述泡罩包装堆叠器经由输送器连接到所述泡罩包装器,所述输送器移动单独泡罩包装;

105.所述泡罩包装堆叠器具有用于从所述输送器接收所述泡罩包装的嵌套件入口、用于保持所述泡罩包装中的一个的嵌套件组件,以及用于存储所述泡罩包装的堆叠的第一泡罩包装收集塔,其中所述嵌套件组件被配置成一次将一个泡罩包装向上插入所述第一收集塔的底部中;

106.塔门,所述塔门保持所述已插入的泡罩包装;以及

107.机构,所述机构用于将所述泡罩包装的所述堆叠从所述第一收集塔推入存储容器中。

108.陈述2.根据陈述1所述的系统,其中所述嵌套件组件被配置来旋转并升高以用于将所述泡罩包装插入所述第一收集塔的所述堆叠中。

109.陈述3.根据陈述1

‑

2中任一项所述的系统,其中所述嵌套件组件在旋转时使所述泡罩包装中的所述一个垂直升高到所述堆叠中。

110.陈述4.根据陈述3所述的系统,其中所述嵌套件组件通过凸轮从动件连接到驱动所述旋转并升高所述嵌套件组件的筒形凸轮。

111.陈述5.根据陈述1

‑

4中任一项所述的系统,其中所述塔门在其底部处包括翻转门,用于一旦已经将所述泡罩放置在所述收集塔中,就防止所述泡罩包装掉出。

112.陈述6.根据陈述1

‑

5中任一项所述的系统,其还包括第二收集塔,其中所述第一收集塔和所述第二收集塔各自设置在可旋转臂上。

113.陈述7.根据陈述6所述的系统,其中所述第一收集塔包括设置在单独的象限中的四个收集塔部分,每个收集塔部分具有相关联的泡罩入口和嵌套件组件。

114.陈述8.根据陈述6

‑

7中任一项所述的系统,其还包括可旋转缸,其中所述第一收集塔和所述第二收集塔设置在所述可旋转臂的相反端部处并且所述可旋转缸连接到所述可旋转臂的中心。

115.陈述9.根据陈述6

‑

8中任一项所述的系统,其中所述可旋转臂使所述第一收集塔和所述第二收集塔在第一位置与第二位置之间旋转,在所述第一位置中,所述泡罩包装被装载到所述收集塔中的至少一个中,在所述第二位置中,填充在所述收集塔中的所述至少一个中的泡罩包装的堆叠被卸载到至少一个存储管中。

116.陈述10.根据陈述1

‑

9中任一项所述的系统,其中所述存储容器是存储管,并且所述管分度到在所述收集塔中的所述堆叠上方的位置。

117.陈述11.根据陈述1

‑

10中任一项所述的系统,其中所述泡罩包装堆叠器还包括用于识别所述泡罩包装内的所述药物的条形码读取器。

118.陈述12.根据陈述1

‑

11中任一项所述的系统,其中所述泡罩包装器包括检查所述泡罩包装是否填充不当的检查站。

119.陈述13.根据陈述12所述的系统,其中所述泡罩包装器包括用于引导填充不当的泡罩包装离开所述泡罩堆叠器的控制门。

120.陈述14.根据陈述1

‑

13中任一项所述的系统,其中所述输送器具有安装在所述输送器的皮带上方的导轨,所述导轨形成用于使所述泡罩包装在预定方向上移动的轨道。

121.陈述15.根据陈述14所述的系统,其中所述皮带具有防滑钉,所述防滑钉用于与所述泡罩包装接合并朝所述泡罩堆叠器推动所述泡罩包装。

122.陈述16.根据陈述1

‑

15中任一项所述的系统,其还包括一盒夹子,所述夹子用于一旦所述泡罩包装的所述堆叠已插入所述存储管中,就密封所述存储管。

123.陈述17.根据陈述1

‑

16中任一项所述的系统,其中所述收集塔在所述泡罩包装中的每一个的外围上的选定接触位置处保持所述泡罩包装的堆叠。

124.陈述18.根据陈述1

‑

17中任一项所述的系统,其中所述嵌套件包括不锈钢材料。

125.陈述19.根据陈述1

‑

18中任一项所述的系统,其中所述塔包括阳极氧化铝材料。

126.陈述20.根据陈述1

‑

19中任一项所述的系统,其中所述用于推动的机构包括连接到伺服缸的推臂。

127.陈述21.根据陈述1

‑

20中任一项所述的系统,其还包括用于将所述泡罩包装从所述输送器转移到所述嵌套件的转移辅助装置。

128.陈述22.根据陈述1

‑

21中任一项所述的系统,其还包括执行以下中的一项或多项的控制器:

129.接收指示所述泡罩包装被装载到所述嵌套件中的第一传感器信号并发射用于旋转转盘并升高所述嵌套件的第一控制信号;

130.接收指示所述收集塔完全装满的第二传感器信号并发射用于将泡罩包装的堆叠推入所述存储管中的一个中的第二控制信号;

131.接收指示所述输送器装满所述泡罩包装的第三传感器信号并发射用于停止所述泡罩包装的生产的第三控制信号;以及

132.接收包括关于所述存储管中的所述泡罩包装中的药物的信息的第四传感器信号并存储所述信息。

133.陈述23.一种用于接收并堆叠包含物品的泡罩包装的泡罩包装堆叠器,其包括:

134.用于从输送器接收所述泡罩包装的嵌套件入口;

135.用于保持所述泡罩包装中的一个的嵌套件组件;

136.用于存储所述泡罩包装的堆叠的泡罩包装收集塔部分,其中所述嵌套件组件被配置成一次将一个泡罩包装向上插入所述泡罩包装收集塔部分的底部中;以及

137.塔门,所述塔门保持所述已插入的泡罩包装,

138.其中所述泡罩包装收集塔部分包括可旋转的第一泡罩收集塔的一部分。

139.陈述24.根据陈述23所述的堆叠器,其中所述嵌套件组件被配置来旋转并升高以用于将所述泡罩包装中的一个插入所述泡罩包装收集塔部分的所述堆叠中。

140.陈述25.根据陈述23

‑

24中任一项所述的堆叠器,其中所述嵌套件组件在旋转时使所述泡罩包装中的所述一个垂直升高到所述堆叠中。

141.陈述26.根据陈述25所述的堆叠器,其中所述嵌套件组件通过凸轮从动件连接到驱动所述旋转并升高所述嵌套件组件的筒形凸轮。

142.陈述27.根据陈述23

‑

26中任一项所述的堆叠器,其中所述塔门在其底部处包括翻转门,用于一旦已经将所述泡罩放置在所述塔部分中,就防止所述泡罩包装掉出。

143.陈述28.根据陈述23

‑

27中任一项所述的堆叠器,其还包括第二泡罩收集塔,其中所述第一收集塔和所述第二收集塔设置在可旋转臂上。

144.陈述29.根据陈述28所述的堆叠器,其中所述第一收集塔和所述第二收集塔各自包括设置在单独的象限中的四个收集塔部分。

145.陈述30.根据陈述28所述的堆叠器,其还包括可旋转缸,其中所述第一收集塔和所述第二收集塔设置在所述可旋转臂的相反端部处并且所述可旋转缸连接到所述可旋转臂的中心。

146.陈述31.根据陈述30所述的堆叠器,其中所述可旋转臂使所述第一收集塔和所述第二收集塔在第一位置与第二位置之间旋转,在所述第一位置中,所述泡罩包装被装载到所述收集塔中的至少一个中,在所述第二位置中,填充在所述收集塔中的所述至少一个中

的泡罩包装的堆叠被卸载到至少一个存储管中。

147.陈述32.根据陈述31所述的堆叠器,其中所述存储管分度到在所述收集塔部分中的所述堆叠上方的位置。

148.陈述33.根据陈述23

‑

32中任一项所述的堆叠器,其中所述堆叠器还包括用于识别所述泡罩包装内的所述物品的条形码读取器。

149.陈述34.根据陈述31

‑

33中任一项所述的堆叠器,其还包括一盒夹子,所述夹子用于一旦所述泡罩包装的所述堆叠已插入所述存储管中,就密封所述存储管。

150.陈述35.根据陈述23

‑

34中任一项所述的堆叠器,其中所述收集塔部分在所述泡罩包装中的每一个的外围上的选定接触位置处保持所述泡罩包装的堆叠。

151.陈述36.根据陈述23

‑

35中任一项所述的堆叠器,其中所述嵌套件包括不锈钢材料。

152.陈述37.根据陈述23

‑

36中任一项所述的堆叠器,其中所述塔部分包括阳极氧化铝材料。

153.陈述38.根据陈述23

‑

37中任一项所述的堆叠器,其还包括将所述泡罩包装的堆叠从所述收集塔部分推入所述存储管中的推臂,其中所述推臂连接到伺服缸。

154.陈述39.根据陈述23

‑

38中任一项所述的堆叠器,其还包括执行以下中的一项或多项的控制器:

155.接收指示所述泡罩包装被装载到所述嵌套件中的第一传感器信号并发射用于旋转转盘并升高所述嵌套件的第一控制信号;

156.接收指示所述收集塔部分完全装满的第二传感器信号并发射用于将泡罩包装的堆叠推入存储管中的第二控制信号;

157.接收指示泡罩塔装满所述泡罩包装的第三传感器信号并发射用于停止所述泡罩包装的生产的第三控制信号;以及

158.接收包括关于所述存储管中的所述泡罩包装中的所述物品的信息的第四传感器信号并存储所述信息。

159.陈述40.一种用于泡罩整理系统的控制系统,其包括:

160.非暂时性计算机可读介质,所述非暂时性计算机可读介质在由处理器执行时进行以下中的一项或多项,

161.接收指示泡罩包装被装载在泡罩包装堆叠器的嵌套件组件上的第一传感器信号并发射用于将所述嵌套件组件升高到收集塔中的第一控制信号,

162.接收指示所述收集塔完全装满的第二传感器信号并发射用于将泡罩包装的堆叠推入存储管中的第二控制信号,

163.接收指示输送器装满所述泡罩包装的第三传感器信号并发射用于停止所述泡罩包装的生产的第三控制信号,以及

164.接收包括关于所述泡罩包装中的所述药物的信息的第四传感器信号并存储所述信息。

165.陈述41.一种用于形成泡罩包装的包装的方法,其包括:

166.将泡罩包装密封成内部有物品;

167.使所述泡罩包装在输送器上朝泡罩包装堆叠器移动;

168.在所述泡罩包装堆叠器的嵌套件入口中一次一个地接收所述泡罩包装并将所接收的泡罩包装保持在嵌套件组件中;

169.通过所述泡罩的向上移动,一次将一个泡罩包装插入泡罩包装收集塔部分的底部中;

170.将所插入的包装保留在所述泡罩包装收集塔部分中;以及

171.重复所述接收、插入和保留以在所述泡罩包装收集塔部分中形成所述泡罩包装的堆叠。

172.陈述42.根据陈述41所述的方法,其还包括将所述泡罩包装的所述堆叠从所述泡罩包装收集塔推入存储管中。

173.陈述43.根据陈述41

‑

42中任一项所述的方法,其中所述一次插入一个泡罩包装包括旋转并垂直升高所述嵌套件组件,以用于将所述泡罩包装中的所述一个插入所述泡罩包装收集塔部分的堆叠中。

174.陈述44.根据陈述41

‑

43中任一项所述的方法,其还包括将第一组泡罩包装装载到第一泡罩包装收集塔中,同时从第二泡罩包装收集塔卸载第二组泡罩包装。

175.陈述45.根据陈述41

‑

44中任一项所述的方法,其中所述泡罩包装的所述卸载是卸载到存储管中。

176.陈述46.根据陈述45所述的方法,其还包括将所述存储管分度到在所述收集塔部分中的所述堆叠上方的位置。

177.陈述47.根据陈述41

‑

46中任一项所述的方法,其还包括利用条形码读取器识别所述泡罩包装内的物品。

178.陈述48.根据陈述41

‑

47中任一项所述的方法,其还包括检查所述输送器上的所述泡罩包装是否填充不当。

179.陈述49.根据陈述41

‑

48中任一项所述的方法,其还包括引导填充不当的泡罩包装离开所述泡罩堆叠器。

180.陈述50.根据陈述41

‑

49中任一项所述的方法,其中所述物品是药物。

181.51.一种用于接收并堆叠包含物品的泡罩包装的泡罩包装堆叠器,其包括:

182.具有收集塔存储部分的第一泡罩收集塔;

183.用于保持所述泡罩包装中的一个的嵌套件组件,所述嵌套件组件具有用于从输送器接收所述泡罩包装的嵌套件入口;以及

184.用于将泡罩包装保留在所述收集塔存储部分中的塔门,

185.其中所述嵌套件组件被配置成一次将一个泡罩包装向上插入所述收集塔存储部分的底部中。

186.52.根据陈述51所述的堆叠器,其中所述嵌套件组件能够与所述收集塔存储部分一起旋转,并且在旋转期间升高以用于将所述泡罩包装中的一个插入所述收集塔存储部分中。

187.53.根据陈述51所述的堆叠器,其中所述嵌套件组件在旋转时将所述泡罩包装中的所述一个垂直升高到所述收集塔存储部分中。

188.54.根据陈述53所述的堆叠器,其中所述嵌套件组件通过凸轮从动件连接到驱动所述旋转并升高所述嵌套件组件的筒形凸轮。

189.55.根据陈述51所述的堆叠器,其中所述塔门在其底部处包括翻转门,用于一旦已经将所述泡罩放置在所述收集塔存储部分中,就防止所述泡罩包装掉出。

190.56.根据陈述51中任一项所述的堆叠器,其还包括第二泡罩收集塔,其中所述第一收集塔和所述第二收集塔设置在可旋转臂上。

191.57.根据陈述56所述的堆叠器,其中所述第一泡罩收集塔和所述第二泡罩收集塔各自包括设置在单独的象限中的介于两个与四个之间的收集塔存储部分。

192.58.根据陈述56所述的堆叠器,其还包括可旋转缸,其中所述第一泡罩收集塔和所述第二泡罩收集塔设置在所述可旋转臂的相反端部处并且所述可旋转缸连接到所述可旋转臂的中心。

193.59.根据陈述58所述的堆叠器,其中所述可旋转臂使所述第一泡罩收集塔和所述第二泡罩收集塔在第一位置与第二位置之间旋转,在所述第一位置中,所述泡罩包装被装载到所述收集塔存储部分中的至少一个中,在所述第二位置中,填充在所述收集塔存储部分中的所述至少一个中的泡罩包装的堆叠能被卸载。

194.60.根据陈述59所述的堆叠器,其还包括至少一个存储管,并且其中处于所述第二位置的所述泡罩包装能够卸载到位于所述收集塔存储部分中的所述堆叠上方的所述存储管中。

195.61.根据陈述51所述的堆叠器,其中所述堆叠器还包括用于识别所述泡罩包装内的所述物品的条形码读取器。

196.62.根据陈述60所述的堆叠器,其还包括一盒夹子,所述夹子用于一旦已经将所述泡罩包装的所述堆叠插入所述存储管中,就密封所述至少一个存储管。

197.63.根据陈述51所述的堆叠器,其中所述收集塔存储部分在所述泡罩包装中的每一个的外围上的选定接触位置处保持所述泡罩包装的堆叠。

198.64.根据陈述51所述的堆叠器,其中所述嵌套件包括不锈钢材料。

199.65.根据陈述51所述的堆叠器,其中所述收集塔存储部分包括阳极氧化铝材料。

200.66.根据陈述51所述的堆叠器,其还包括推臂,所述推臂被配置来将所述泡罩包装的堆叠从所述收集塔存储部分推入所述存储管中,其中所述推臂连接到伺服缸。

201.67.根据陈述51所述的堆叠器,其还包括控制器,所述控制器被配置来执行以下中的一项或多项:

202.接收指示所述泡罩包装被装载到所述嵌套件中的第一传感器信号并发射用于旋转转盘并升高所述嵌套件的第一控制信号;

203.接收指示所述收集塔存储部分完全装满的第二传感器信号并发射用于将泡罩包装的堆叠从所述装满的收集塔存储部分推入存储管中的第二控制信号;

204.接收指示泡罩收集塔装满所述泡罩包装的第三传感器信号并发射用于停止所述泡罩包装的生产的第三控制信号;以及

205.接收包括关于所述存储管中的所述泡罩包装中的所述物品的信息的第四传感器信号并存储所述信息。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1