一种循环自动上料设备的制作方法

1.本发明涉及磁片生产技术领域,特别涉及一种循环自动上料设备。

背景技术:

2.现有的循环自动上料方式完全靠震动盘环转推挤,磁片间容易磕碰及重叠,如磁片经过表面处理,则容易将涂层磨损或划伤,甚至难以将磁片推动的现象。

3.现有上料方式经常造成输送过程中磁片就地打转,输出效率较低等现象,同时也因发生磕碰及重叠,涂层磨损或划伤等现象而降低磁片质量的风险;而且如果采取跑道式循环上料设备,结构相对复杂且价格昂贵。

技术实现要素:

4.为了克服上述所述的不足,本发明的目的是提供一种循环自动上料设备,上料方便,不易跑偏,而且磁片间不磕碰也不重叠,避免了磁片上的涂层磨损或划伤的现象。

5.本发明解决其技术问题的技术方案是:一种循环自动上料设备,其中,包括第一机台、第二机台和控制系统;所述第一机台上连接有用于磁片进料的进料装置和用于承接所述进料装置传输过来的磁片的第一输送装置;所述第二机台上连接有用于承接所述第一输送装置传输过来的磁片的第二输送装置、用于将所述第二输送装置传输过来的磁片进行换向的换向装置及用于所述换向装置传输过来的磁片进行堆叠的叠料装置;所述控制系统用于控制所述进料装置、第一输送装置、第二输送装置、换向装置和叠料装置的运动。

6.作为本发明的一种改进,所述进料装置包括用于放置磁片的料仓和用于将所述料仓内的磁片摊平成一片磁片的摊平机构。

7.作为本发明的进一步改进,所述料仓内设置有进料带及进料机构,所述进料机构包括第一电机及第一传送组件,所述第一电机通过所述第一传送组件带动所述进料带运动。

8.作为本发明的更进一步改进,所述摊平机构包括连接在料仓的第二电机、毛刷筒和第二传送组件,所述第二电机通过所述第二传送组件带动所述毛刷筒运动,所述毛刷筒与所述进料带之间的间隙大于一片磁片的厚度同时小于两片磁片的厚度之和。

9.作为本发明的更进一步改进,所述料仓的末端设置有下料板,所述下料板倾斜设置。

10.作为本发明的更进一步改进,所述第一输送装置包括用于承接从所述下料板滑落的磁片的第一输送机构和用于将所述第一输送机构上滑落的磁片再传送至所述第一输送机构的第二输送机构。

11.作为本发明的更进一步改进,所述第一输送机构包括第一传送带和第一传送电机,所述第一传送带上设置有挡条,所述挡条与所述下料板之间的距离大于一片磁片的厚度同时小于两片磁片的厚度之和,所述第一传送电机带动所述第一传送带运动,可将所述

第一传送带上的磁片向前传输。

12.作为本发明的更进一步改进,所述第二输送机构包括导向板、第二传送带和第二传送电机,所述导向板贴在所述第二传送带上,所述导向板的末端向所述第一传送带倾斜,所述第二传送电机带动所述第二传送带运动,所述第二传送带上的磁片可通过所述导向板滑至所述第一传送带上。

13.作为本发明的更进一步改进,所述第一传送带上设置有导向块和调整块,所述导向块紧贴在所述挡条上,所述调整块紧贴在所述下料板的侧边上,所述导向块与所述调整块之间的间隔大于一片磁片的厚度同时小于两片磁片的厚度之和。

14.作为本发明的更进一步改进,所述第二输送装置包括斜坡板、第三传送带和第三传送电机,所述斜坡板的上端与所述第一传送带紧贴,所述斜坡板的下端与所述第三传送带紧贴,所述第一传送带上的磁片通过所述斜坡板滑落至所述第三传送带上,所述第三传送电机带动所述第三传送带运动,将所述第三传送带上的磁片向前传输。

15.在本发明内,磁片从进料装置内进料再滑落至第一输送装置内,再由第一输送装置传输至第二输送装置内,第二输送装置将磁片传送至换向装置处,由换向装置将磁片由横向换向成竖向传送至叠料装置处进行堆叠放置;本发明上料方便,不易跑偏,而且磁片间不磕碰也不重叠,避免了磁片上的涂层磨损或划伤的现象。

16.附图说明

17.为了易于说明,本发明由下述的较佳实施例及附图作以详细描述。

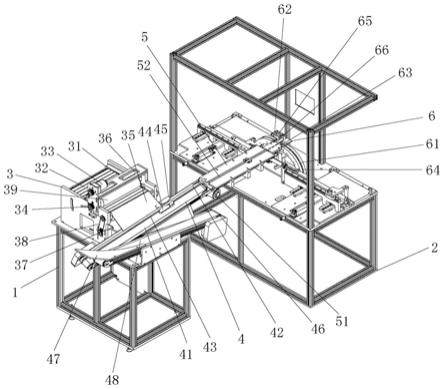

18.图1为本发明的结构示意图一;图2为本发明的结构示意图二;图3为本发明的主视图;图4为本发明的左视图;图5为本发明的右视图;图6为本发明的俯视图;附图标记:1

‑

第一机台,2

‑

第二机台,3

‑

进料装置,31

‑

料仓,32

‑

进料带,33

‑

第一电机,34

‑

第一传送组件,35

‑

下料板,36

‑

推平机构,37

‑

第二电机,38

‑

第二传送组件,39

‑

毛刷筒,4

‑

第一输送装置,41

‑

第一输送机构,42

‑

第一传送带,43

‑

挡条,44

‑

导向块,45

‑

调整块,46

‑

第二输送机构,47

‑

导向板,48

‑

第二传送带,5

‑

第二输送装置,51

‑

斜坡板,52

‑

第三传送带,6

‑

换向装置,61

‑

半圆滑台,62

‑

换向机构,63

‑

换向座,64

‑

滑槽,65

‑

换向气缸,66

‑

换向板,7

‑

叠料装置,71

‑

叠料台,72

‑

接料机构,73

‑

推料机构,74

‑

接料气缸,75

‑

接料板,76

‑

接料挡板,77

‑

推料气缸,78

‑

推料板,79

‑

滑柱。

19.具体实施方式

20.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

21.如图1至图6所示,本发明的一种循环自动上料设备,包括第一机台1、第二机台2和控制系统;第一机台1上连接有用于磁片进料的进料装置3和用于承接进料装置3传输过来的磁片的第一输送装置4。

22.第二机台2上连接有用于承接第一输送装置4传输过来的磁片的第二输送装置5、用于将第二输送装置5传输过来的磁片进行换向的换向装置6及用于换向装置6传输过来的磁片进行堆叠的叠料装置7。

23.在本发明内,控制系统用于控制进料装置3、第一输送装置4、第二输送装置5、换向装置6和叠料装置7的运动。

24.在本发明内,磁片从进料装置3内进料再滑落至第一输送装置4内,再由第一输送装置4传输至第二输送装置5内,第二输送装置5将磁片传送至换向装置6处,由换向装置6将磁片由横向换向成竖向传送至叠料装置7处进行堆叠放置。

25.在本发明内,进料装置3包括用于放置磁片的料仓31和用于将料仓31内的磁片摊平成一片磁片的摊平机构36;具体地讲,料仓31内设置有进料带32及进料机构,进料机构包括第一电机33及第一传送组件34,第一电机33通过第一传送组件34带动进料带32运动;摊平机构36包括连接在料仓31的第二电机37、毛刷筒39和第二传送组件38,第二电机37通过第二传送组件38带动毛刷筒39运动,毛刷筒39与进料带32之间的间隙大于一片磁片的厚度同时小于两片磁片的厚度之和,也就是说,磁片只能逐片一片一片通过毛刷筒39;第一传送组件与第二传送组件结构相同,均包括传动轮和驱动带。

26.为了将磁片从料仓31内滑落至第一输送装置4处,料仓31的末端设置有下料板35,下料板35倾斜设置,具体地说,下料板35上下倾斜角度为30

°

~80

°

,可以方便使磁片从上向下滑落,下料板35左右倾斜10

°

~30

°

,下料板35向第一输送装置4的输送方向倾斜,可以更好地使磁片向第一输送装置4的传输出口方向移动。

27.在本发明内,第一输送装置4包括用于承接从下料板35滑落的磁片的第一输送机构41和用于将第一输送机构41上滑落的磁片再传送至第一输送机构41的第二输送机构46;具体地说,第一输送机构41包括第一传送带42和第一传送电机,第一传送带42上设置有挡条43,挡条43与下料板35之间的距离大于一片磁片的厚度同时小于两片磁片的厚度之和,也就是说,挡条43与下料板35之间只允许一片磁片通过,使得磁片逐片向前传输,第一传送电机带动第一传送带42运动,可将第一传送带42上的磁片向前传输,为了更好地,使磁片逐片向前传输,第一传送带42上设置有导向块44和调整块45,导向块44紧贴在挡条43上,调整块45紧贴在下料板35的侧边上,导向块44与调整块45之间的间隔大于一片磁片的厚度同时小于两片磁片的厚度之和。

28.在本发明内,第二输送机构46包括导向板47、第二传送带48和第二传送电机,导向板47贴在第二传送带48上,导向板47的末端向第一传送带42倾斜,第二传送电机带动第二传送带48运动,第二传送带48上的磁片可通过导向板47滑至第一传送带42上,也就是说,磁片如果超过挡条滑落,会掉到第二传送带48上,第二传送带48会在第二传送电机的带动,将磁片送到导向板47上,通过导向板47滑落至第一传送带42上,具体地讲,导向板47进行曲面设计,导向板47末端向第一传送带42倾斜,曲面度可为30

°

~60

°

;进一步,第一传送带42倾斜设置,第一传送带42的左右倾斜角度为3

°

~10

°

,向第一传送带42的方向倾斜,使得第一传送带42的末端低于其首端,使得磁片更易传输滑动,第一传送带42的前后倾斜角度为20

°

~

38

°

,第一传送带42靠下料板35的一端高于其靠导向板47这一端。

29.在本发明内,第二输送装置5包括斜坡板51、第三传送带52和第三传送电机,斜坡板51的上端与第一传送带42紧贴,斜坡板51的下端与第三传送带52紧贴,第一传送带42上的磁片通过斜坡板51滑落至第三传送带52上,第三传送电机带动第三传送带52运动,将第三传送带52上的磁片向前传输。

30.在本发明内,换向装置6包括半圆滑台61和换向机构62,半圆滑台61的中央处设置有换向座63,半圆滑台61的两侧圆周面上设置有滑槽64,换向机构62包括换向气缸65和换向板66,换向气缸65与换向板66连接在换向座63上,换向气缸65带动换向板66运动,利用换向气缸65的伸缩,可将换向板66推出去和拉回来,即可实现换向板66推出去时,将磁片向半圆滑台61的一侧滑落,换向板66拉回来时,可将磁片向半圆滑台61的另一侧滑落,因磁片是在第三传送带52上逐片传输至换向座63上,换向气缸65的伸缩运动与第三传送带52的传送带是对应配对的。

31.在本发明内,叠料装置7包括叠料台71、接料机构72、推料机构73,接料机构72包括接料气缸74、接料板75和接料挡板76,接料气缸74和接料板75处于半圆滑台61的下方,当磁片从半圆滑台61滑落后,接料气缸74将接料板75推出,接料板75将磁片向接料挡板76处推动进行堆料;当磁片堆叠成一排时,由推料机构73当这一排磁片推至周转盒处。

32.推料机构73包括推料气缸77、推料板78、滑柱79,推料气缸77与推料板78的中间处固定连接,推料板78的两侧分别与滑柱79进行滑动连接,推料气缸77可推动推料板78,推料板78将堆叠成一排的磁片推至周转盒内。

33.本发明提供一个实施例,该实施例包括包括第一机台1、第二机台2和控制系统;第一机台1上连接有用于磁片进料的进料装置3和用于承接进料装置3传输过来的磁片的第一输送装置4;第二机台2上连接有用于承接第一输送装置4传输过来的磁片的第二输送装置5、用于将第二输送装置5传输过来的磁片进行换向的换向装置6及用于换向装置6传输过来的磁片进行堆叠的叠料装置7;进料装置3包括用于放置磁片的料仓31和用于将料仓31内的磁片摊平成一片磁片的摊平机构36;料仓31内设置有进料带32及进料机构,进料机构包括第一电机33及第一传送组件34,第一电机33通过第一传送组件34带动进料带32运动;摊平机构36包括连接在料仓31的第二电机37、毛刷筒39和第二传送组件38,第二电机37通过第二传送组件38带动毛刷筒39运动,毛刷筒39与进料带32之间的间隙大于一片磁片的厚度同时小于两片磁片的厚度之和,料仓31的末端设置有下料板35,下料板35倾斜设置,下料板35上下倾斜角度为60

°

,下料板35左右倾斜15

°

,第一输送装置4包括用于承接从下料板35滑落的磁片的第一输送机构41和用于将第一输送机构41上滑落的磁片再传送至第一输送机构41的第二输送机构46,第一输送机构41包括第一传送带42和第一传送电机,第一传送带42上设置有挡条43,挡条43与下料板35之间的距离大于一片磁片的厚度同时小于两片磁片的厚度之和,第二输送机构46包括导向板47、第二传送带48和第二传送电机,导向板47贴在第二传送带48上,导向板47的末端向第一传送带42倾斜,第二传送电机带动第二传送带48运动,第二传送带48上的磁片可通过导向板47滑至第一传送带42上,第一传送带42倾斜设置,第一传送带42的左右倾斜角度为5

°

,第一传送带42的前后倾斜角度为28

°

,第二输送装置5包括斜坡板51、第三传送带52和第三传送电机,斜坡板51的上端与第一传送带42紧贴,斜坡

板51的下端与第三传送带52紧贴,换向装置6包括半圆滑台61和换向机构62,半圆滑台61的中央处设置有换向座63,半圆滑台61的两侧圆周面上设置有滑槽64,换向机构62包括换向气缸65和换向板66,换向气缸65与换向板66连接在换向座63上,叠料装置7包括叠料台71、接料机构72、推料机构73,接料机构72包括接料气缸74、接料板75和接料挡板76,接料气缸74和接料板75处于半圆滑台61的下方,推料机构73包括推料气缸77、推料板78、滑柱79,推料气缸77与推料板78的中间处固定连接,推料板78的两侧分别与滑柱79进行滑动连接。

34.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1