一种用于物流拆垛的机器人控制方法及系统与流程

1.本发明涉及物流拆垛技术领域,尤其涉及一种用于物流拆垛的机器人控制方法及系统。

背景技术:

2.随着劳动力成本的不断增加和自动化技术的提高,机器人设备在工厂中越来越普及。物流拆垛是物流行业非常常见的一道工序,其工作繁重乏味,越来越少的人愿意从事这一工作,且物流行业相比一般生产制造企业,在垛型上又更加不规则。现有的应用于物流拆垛的控制方法主要包括视觉抓取方法和吸盘抓取方法,其中视觉抓取方法只能提供不同规格情况下,单一目标的抓取,抓取效率较低;而吸盘抓取方法只能提供单一规格下,固定垛型的抓取,抓取灵活性较低。

3.因此,如何提供一种能够实现不同规格目标的多目标抓取的用于物流拆垛的机器人控制方法及系统是本领域技术人员亟待解决的一个技术问题。

技术实现要素:

4.本发明提供一种用于物流拆垛的机器人控制方法及系统,以解决上述技术问题。

5.为解决上述技术问题,本发明提供一种用于物流拆垛的机器人控制方法,包括如下步骤:

6.根据安装于机器人末端的吸盘手的形状和尺寸建立吸盘手的第一二维模型;

7.根据所述机器人的基坐标系建立第一三维坐标系,根据3d相机拍摄的图像建立第二三维坐标系,基于所述第一三维坐标系对所述第二三维坐标系进行标定,得到标定后的第二三维坐标系;

8.基于所述3d相机拍摄的待抓取物体的图像和标定后的第二三维坐标系获取所述待抓取物体中位于最上层的物体的角点,构建最上层物体的第二二维模型,所述角点定义为:放置在水平面上的长方体物体在水平面上的投影得到的长方形的四个顶点;

9.确定所述最上层物体的抓取顺序,依据所述抓取顺序获得至少一个抓取目标;

10.模拟所述第一二维模型与所述抓取目标的第二二维模型的位置关系,进行所述吸盘手和所述抓取目标的碰撞检测;

11.基于碰撞检测的结果对所述吸盘手进行抓取规划。

12.较佳地,所述第一二维模型与所述抓取目标的第二二维模型的位置关系包括包含关系、分离关系和部分重合关系,

13.所述包含关系是指:所述抓取目标的四个角点都在所述第一二维模型的框选范围内;

14.所述分离关系是指:所述抓取目标的四个角点都不在所述第一二维模型的框选范围内,且所述第一二维模型也不在所述抓取目标的四个角点围成的长方形空间内;

15.所述部分重合关系是指:所述抓取目标的四个角点都不在所述第一二维模型的框

选范围内,但所述第一二维模型与所述抓取目标有重叠;或者所述抓取目标有1至3个角点在所述第一二维模型的框选范围内;

16.当所述第一二维模型的框选范围内,只存在与其存在包含关系和分离关系的抓取目标时,则碰撞检测的结果为“通过”;所述第一二维模型的框选范围内,存在与其存在部分重合关系的抓取目标时,则碰撞检测的结果为“失败”。

17.较佳地,判断所述角点是否在所述第一二维模型的框选范围内的方法包括:

18.从该角点引一条射线,若该射线与所述第一二维模型的框选范围的四条边的交点个数为奇数,则该角点位于所述第一二维模型的框选范围内;若该射线与所述第一二维模型的框选范围的四条边的交点个数为偶数,则该角点不在所述第一二维模型的框选范围内。

19.较佳地,判断所述第一二维模型与所述抓取目标是否有重叠的方法包括:

20.在两个所述角点之间,沿所述抓取目标的边长的方向增加若干插补点,判断所述插补点与所述第一二维模型的位置关系,若有至少一个所述插补点位于所述第一二维模型的框选范围内,则所述第一二维模型与所述抓取目标有重叠;若所有插补点均不在所述第一二维模型的框选范围内,则所述第一二维模型与所述抓取目标没有重叠。

21.较佳地,所述抓取目标的四个角点围成的长方形的长为l,宽为k,则相邻两个所述插补点之间的间隔小于等于2k。

22.较佳地,若l≤2k时,则无需增加插补点;若l>2k时,则相邻两个所述插补点之间的间隔为

23.较佳地,确定所述最上层物体的抓取顺序,依据所述抓取顺序获得至少一个抓取目标的方法包括:

24.将所述第一二维模型和所述抓取目标的第二二维模型放入二维坐标系中,计算各个最上层物体的中心点到坐标原点的欧氏距离,按照欧氏距离由小到大的顺序依次获取所述抓取目标;

25.针对某一个抓取目标,在对其四个角点进行排序之后,按排序的顺序以所述角点为原点,所述角点延伸出的两条边为方向,确定所述第一二维模型的框选范围;

26.若所述第一二维模型的框选范围内与其有包含关系的抓取目标大于一个,则取其中与所述坐标原点的欧氏距离最远的一个抓取目标,对该抓取目标的角点重新确定所述第一二维模型的框选范围。

27.本发明还提供了一种用于物流拆垛的机器人控制系统,包括信息采集单元和抓取单元,其中所述信息采集单元包括:相机架和固定安装于所述相机架上的3d相机,所述相机架设于固定高度的相机架上,所述3d相机水平安装,且镜头垂直向下照射;所述抓取单元包括:机器人、固定于所述机器人末端的吸盘手以及用于盛放待抓取物体的托盘;

28.所述用于物流拆垛的机器人控制系统采用如上所述的控制方法对所述吸盘手进行抓取规划。

29.较佳地,所述吸盘手采用真空式吸盘手,所述吸盘手的底部接触面为一个平面,在贴合所述待抓取物体时进行抽真空处理。

30.与现有技术相比,本发明提供的用于物流拆垛的机器人控制方法及系统具有如下优点:

31.1、本发明通过对复杂的3d环境进行抽象及简化,建立简化的二维模型,经过坐标系变换进行碰撞检测和抓取规划,减少了繁琐的模型制作与导入流程,能够快速地模拟出碰撞检测的结果,继而快速实现避障;

32.2、本发明能够在实现避障的前提下,通过变换第一二维模型的框选范围实现多个抓取目标的同时抓取;

33.3、本发明能够适用于不同规格的物体的抓取,适用于物流拆垛中对于多件大小不一的物体的抓取。

附图说明

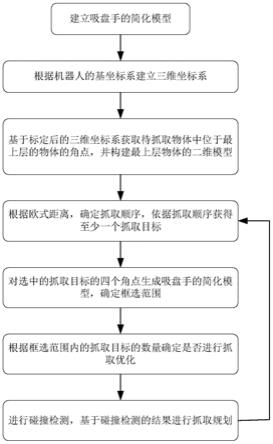

34.图1为本发明一具体实施方式中用于物流拆垛的机器人控制方法的流程示意图;

35.图2a和2b分别为本发明一具体实施方式中针对某一抓取目标的某一角点确定的第一二维模型的框选范围的示意图;

36.图3a至3d分别为本发明一具体实施方式中第一二维模型与抓取目标的第二二维模型的位置关系的示意图。

37.图中:10

‑

框选范围。

具体实施方式

38.为了更详尽的表述上述发明的技术方案,以下列举出具体的实施例来证明技术效果;需要强调的是,这些实施例用于说明本发明而不限于限制本发明的范围。

39.本发明提供的用于物流拆垛的机器人控制系统,包括信息采集单元和抓取单元,其中所述信息采集单元包括:相机架和固定安装于所述相机架上的3d相机,所述相机架设于固定高度的相机架上,所述3d相机水平安装,且镜头垂直向下照射;所述抓取单元包括:机器人、固定于所述机器人末端的吸盘手以及用于盛放待抓取物体的托盘;所述用于物流拆垛的机器人控制系统采用如下所述的控制方法对所述吸盘手进行抓取规划。该系统结构简单易操作。

40.本实施例中,所述吸盘手采用真空式吸盘手,所述吸盘手的底部接触面为一个平面,在贴合所述待抓取物体时进行抽真空处理,从而吸取位于吸盘手正下方的物体;托盘为矩形平台,上方平整且无序摆放不同规格大小的待抓取物体。由于物流拆垛中的待抓取物体多为箱体包装,即形状为长方体,因此默认待抓取物体的上表面与吸盘手的底部接触面平行,在此基础上,将吸盘手和待抓取物体的结构进行简化,即将二者变换为水平面(俯视面)上的二维模型,从而简化控制算法。

41.另外,需要说明的是,因为实际情况中,吸盘手安装在机器人末端,因此在整个机器人结构中,吸盘底部接触面会优先与待抓取物体接触,即机器人本体一般不会和待抓取物体发生碰撞,而抓取过程中也一般不考虑机器人与料框底部的碰撞,因此在对抓取过程进行碰撞检测时,只需考虑吸盘手与待抓取物体的碰撞情况。

42.本发明提供的用于物流拆垛的机器人控制方法,如图1所示,包括:如下步骤:

43.根据安装于机器人末端的吸盘手的形状和尺寸建立吸盘手的第一二维模型,以吸盘手的底部接触面为长方形为例,只需输入吸盘手的底部接触面的长和宽即可得到一个简化为二维平面中的矩形,以此作为吸盘手的第一二维模型。

44.根据所述机器人的基坐标系建立第一三维坐标系,根据3d相机拍摄的图像建立第二三维坐标系,基于所述第一三维坐标系对所述第二三维坐标系进行标定,得到标定后的第二三维坐标系。具体的标定方法及步骤并非本技术的保护重点,可参考现有技术中的坐标系标定方法(例如六点法等),只需得到准确的第一三维坐标系和第二三维坐标系之间的转换关系即可,具体方法此处不予限定。

45.基于所述3d相机拍摄的待抓取物体的图像和标定后的第二三维坐标系获取所述待抓取物体中位于最上层的物体的角点,构建最上层物体的第二二维模型,所述角点定义为:放置在水平面上的长方体物体在水平面上的投影得到的长方形的四个顶点。具体地,基于标定后的第二三维坐标系可将3d相机拍摄的待抓取物体的图像转换为机器人坐标系中的具体三维坐标,再根据三维坐标取最上层物体的角点,继而得到各个物体的第二二维模型。

46.确定所述最上层物体的抓取顺序,依据所述抓取顺序获得至少一个抓取目标。较佳地,确定所述最上层物体的抓取顺序,依据所述抓取顺序获得至少一个抓取目标的方法包括:

47.将所述第一二维模型和所述抓取目标的第二二维模型放入二维坐标系(例如抓取目标在第一三维坐标系的水平面上的投影)中,计算各个最上层物体的中心点到坐标原点的欧氏距离,按照欧氏距离由小到大的顺序依次获取所述抓取目标。

48.针对某一个抓取目标,在对其四个角点进行排序之后,按排序的顺序以所述角点为原点,所述角点延伸出的两条边为方向(即角点延伸出的两条边与框选范围的两条边重合),确定所述第一二维模型的框选范围10,所述框选范围10是指所述第一二维模型围成的长方形的范围,请重点参考图2a和2b。具体地,排序方式可选用凸包排序,即四个角点依次相连得到一个凸包,按照该连接方式得到四个角点的排序,图2中,抓取目标a的四个角点按照凸包排序后得到p1、p2、p3和p4,以p1为原点时,第一二维模型的框选范围10有两种形式(长宽调换),分别如图2a和2b所示,两种形式选其一即可。

49.若所述第一二维模型的框选范围内与其有包含关系的抓取目标大于一个,则取其中与所述坐标原点的欧氏距离最远的一个抓取目标,对该抓取目标的角点重新确定所述第一二维模型的框选范围。也就是说,当框选范围包含了多个抓取目标时,可通过调整框选范围的起点对抓取进行优化,以期达到尽可能多的抓取目标同时抓取的目的。

50.模拟所述第一二维模型与所述抓取目标的第二二维模型的位置关系,进行所述吸盘手和所述抓取目标的碰撞检测。

51.较佳地,所述第一二维模型与所述抓取目标的第二二维模型的位置关系包括包含关系、分离关系和部分重合关系,

52.所述包含关系是指:所述抓取目标的四个角点都在所述第一二维模型的框选范围内,如图3a所示。

53.具体地,判断所述角点是否在所述第一二维模型的框选范围内的方法包括:

54.从该角点引一条射线,若该射线与所述第一二维模型的框选范围的四条边(不包括顶点)的交点个数为奇数,则该角点位于所述第一二维模型的框选范围内;若该射线与所述第一二维模型的框选范围的四条边(不包括顶点)的交点个数为偶数,则该角点不在所述第一二维模型的框选范围内,从而快速判断某个角点是否在第一二维模型的框选范围内。

55.所述分离关系是指:所述抓取目标的四个角点都不在所述第一二维模型的框选范围内,且所述第一二维模型也不在所述抓取目标的四个角点围成的长方形空间内,如图3b所示。

56.所述部分重合关系是指:所述抓取目标的四个角点都不在所述第一二维模型的框选范围内,但所述第一二维模型与所述抓取目标有重叠,如图3c所示;或者所述抓取目标有1至3个角点在所述第一二维模型的框选范围内,如图3d所示,其中抓取目标a有两个角点在框选范围10内,抓取目标b有一个角点在框选范围10内。

57.具体地,判断所述第一二维模型与所述抓取目标是否有重叠的方法包括:

58.在两个所述角点之间,沿所述抓取目标的边长的方向增加若干插补点(z1至z6),判断所述插补点与所述第一二维模型的位置关系,若有至少一个所述插补点位于所述第一二维模型的框选范围内,则所述第一二维模型与所述抓取目标有重叠,如图3c所示;若所有插补点均不在所述第一二维模型的框选范围内,则所述第一二维模型与所述抓取目标没有重叠。具体地,判断所述插补点是否位于所述第一二维模型的框选范围内的方法可参考前述判断角点是否在第一二维模型的框选范围内的方法,此处不再赘述。

59.较佳地,所述抓取目标的四个角点围成的长方形的长为l,宽为k,则相邻两个所述插补点之间的间隔小于等于2k。本实施例中,若l≤2k时,则无需增加插补点;若l>2k时,则相邻两个所述插补点之间的间隔为从而在增加较少数量的插补点的情况下,准确判断出第一二维模型与抓取目标是否有重叠。

60.当所述第一二维模型的框选范围内,只存在与其存在包含关系和分离关系的抓取目标时,则碰撞检测的结果为“通过”;所述第一二维模型的框选范围内,存在与其存在部分重合关系的抓取目标时,则碰撞检测的结果为“失败”。

61.基于碰撞检测的结果对所述吸盘手进行抓取规划。

62.本技术通过简化的二维模型快速地模拟出碰撞检测的结果,在实现避障的前提下,实现规格不一的多目标的快速抓取。

63.综上所述,本发明提供的用于物流拆垛的机器人控制方法及系统,所述方法包括如下步骤:根据安装于机器人末端的吸盘手的形状和尺寸建立吸盘手的第一二维模型;根据所述机器人的基坐标系建立第一三维坐标系,根据3d相机拍摄的图像建立第二三维坐标系,基于所述第一三维坐标系对所述第二三维坐标系进行标定,得到标定后的第二三维坐标系;基于所述3d相机拍摄的待抓取物体的图像和标定后的第二三维坐标系获取所述待抓取物体中位于最上层的物体的角点,构建最上层物体的第二二维模型,所述角点定义为:放置在水平面上的长方体物体在水平面上的投影得到的长方形的四个顶点;确定所述最上层物体的抓取顺序,依据所述抓取顺序获得至少一个抓取目标;模拟所述第一二维模型与所述抓取目标的第二二维模型的位置关系,进行所述吸盘手和所述抓取目标的碰撞检测;基于碰撞检测的结果对所述吸盘手进行抓取规划。本发明通过简化的二维模型快速地模拟出碰撞检测的结果,在实现避障的前提下,实现规格不一的多目标的快速抓取。

64.显然,本领域的技术人员可以对发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1