一种PIN针朝上指向的液晶显示模组吸塑盘的制作方法

一种pin针朝上指向的液晶显示模组吸塑盘

技术领域

1.本发明涉及液晶显示模组技术领域,具体涉及一种pin针朝上指向的液晶显示模组吸塑盘。

背景技术:

2.液晶显示模组吸塑盘采用吸塑工艺将塑料硬片制成特定凹槽的塑料,通过将液晶显示模组置于凹槽内来起到保护液晶显示模组的作用。现有液晶显示模组吸塑盘的单元格的结构如图1所示,液晶显示模组在该单元格内采用的是pin针朝下的嵌入方式,挡墙设计在单元格的四个角部。但是当液晶显示模组的四个角部pin针距离玻璃边缘尺寸小于4.5mm时,因该尺寸过小而使得吸塑盘单元格没有足够的尺寸设计挡墙。这样在运输或跌落时,液晶显示模组不能被有效卡住而挪动,让液晶显示模组的pin针因撞击而发生变形,进而造成液晶显示模组的外观不良或质量问题。目前此类偏极端外形的液晶显示模组只能选用epe泡棉或聚苯乙烯泡沫等软质的包材,而这些软质包材成本、开模费用高,制作流程繁琐,生产成本高,回收成本高,并非包材主选材质。鉴于此类偏极端外形的液晶显示模组包装,需从设计上解决传统设计中无法有效设计挡墙的弊端,满足产品运输可靠性的同时也达成了材料成本低、可循环利用及降耗的目的。

技术实现要素:

3.本发明所要解决的是液晶显示模组的四个角部pin针距离玻璃边缘尺寸小于4.5mm时而无法在吸塑盘的单元格中设计挡墙的问题,提供一种pin针朝上指向的液晶显示模组吸塑盘。

4.为解决上述问题,本发明是通过以下技术方案实现的:

5.一种pin针朝上指向的液晶显示模组吸塑盘,包括吸塑盘本体,以及开设在吸塑盘本体上的至少一个单元格;每个单元格均为类四边形的凹槽,该凹槽的左右两侧壁与液晶显示模组的2个pin针侧相接触,该凹槽前后两侧壁与液晶显示模组的2个非pin针侧相接触;每个单元格的左侧壁由6段左壁段首位相接而成;位于第一层即最上层的第一左壁段为垂直壁,位于第二层的第二左壁段为水平壁,位于第三层的第三左壁段为倾斜壁,位于第四层的第四左壁段为垂直壁,位于第五层的第五左壁段为水平壁,位于第六层即最下层的第六左壁段为垂直壁;每个单元格的右侧壁由5段右壁段首位相接而成;位于第一层即最上层的第一右壁段为垂直壁,位于第二层的第二右壁段为倾斜壁,位于第三层的第三右壁段为垂直壁,位于第四层的第四右壁段为水平壁,位于第五层即最下层的第五右壁段为垂直壁;第一左壁段和第一右壁段的高度相等,第三左壁段和第二右壁段的高度相等,第四左壁段和第三右壁段的高度相等,第六左壁段和第五右壁段的高度相等。

6.上述方案中,第六左壁段和第五右壁段的高度高于液晶显示模组的整体高度。

7.上述方案中,第三左壁段和第二右壁段的倾斜角度相等,且两者镜像对称。

8.上述方案中,第三左壁段和第四左壁段的夹角为135

°

,第二右壁段和第三右壁段

的夹角也为135

°

。

9.上述方案中,第五左壁段与第四右壁段的长度相等。

10.与现有技术相比,本发明具有如下特点:

11.1、单元格与液晶显示模组的非pin针侧相接触的两侧采用斜坡防滑盘设计,能够让液晶显示模组的pin针朝上的嵌入方式到单元格中,液晶显示模组的pin针的顶端有效避空,保证了液晶显示模组的pin针不会撞到吸塑盘壁,解决了2个以上的吸塑盘叠盘时,上层吸塑盘底部撞到下层吸塑盘内的液晶显示模组的pin针的问题,有效的提升叠盘操作宽容度和生产直通率,高效包装,保障了运输过程中的安全可靠性。

12.2、整个吸塑盘可一次吸塑成型,不需后期加工或增加材料辅助,包装操作简单,市场上吸塑材质通用且占有率高,制作流程简单,生产成本低,可循环利用,有效降低包装成本及回收成本。

附图说明

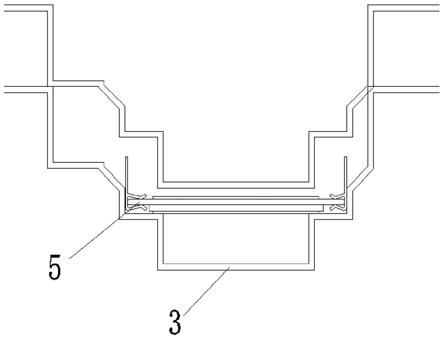

13.图1为传统液晶显示模组吸塑盘的单元格的放大侧视示意图(2层吸塑盘叠置时)。

14.图2为一种pin针朝上指向的液晶显示模组吸塑盘的俯视图。

15.图3为本发明的液晶显示模组吸塑盘的单元格的放大侧视示意图(2层吸塑盘叠置时)。

16.图中标号:1、吸塑盘本体;2、单元格;3、防呆角;4、叠盘支撑结构;5、液晶显示模组。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实例,对本发明进一步详细说明。

18.参见图2,一种pin针朝上指向的液晶显示模组吸塑盘,包括吸塑盘本体1。在本实施例中,吸塑盘本体1由pet材料制成。吸塑盘本体1的四角均设有抗跌落加强结构即防呆角3,此外,吸塑盘本体1的边缘还设有上凸的叠盘支撑结构4。吸塑盘本体1的中部整齐排列有若干个单元格2,每个单元格2均为类四边形的凹槽,液晶显示模组5pin针朝上嵌入到单元格2即凹槽中。

19.每个单元格2前后两侧壁与液晶显示模组5的2个非pin针侧即玻璃相接触,其可以沿用现有结构,并非本发明所关注的重点。每个单元格2的左右两侧壁与液晶显示模组5的2个pin针侧即pin针相接触,其为本发明的设计重点。在本发明中,每个单元格2的侧视示意图如图3所示,每个单元格2的左侧壁由6段左壁段首位相接而成,每个单元格2的右侧壁由5段右壁段首位相接而成。对于每个单元格2的左侧壁:位于第一层即最上层的第一左壁段为垂直壁,位于第二层的第二左壁段为水平壁,位于第三层的第三左壁段为倾斜壁,位于第四层的第四左壁段为垂直壁,位于第五层的第五左壁段为水平壁,位于第六层即最下层的第六左壁段为垂直壁。对于每个单元格2的右侧壁:位于第一层即最上层的第一右壁段为垂直壁,位于第二层的第二右壁段为倾斜壁,位于第三层的第三右壁段为垂直壁,位于第四层的第四右壁段为水平壁,位于第五层即最下层的第五右壁段为垂直壁。液晶显示模组5采用pin针朝上的方式垮设在第五左壁段和第四右壁段的表面。

20.为了保证每个单元格2左右侧壁的对称性,以方便液晶显示模组5的嵌入,第一左壁段和第一右壁段的高度相等;第三左壁段和第二右壁段的高度相等;第四左壁段和第三右壁段的高度相等;第六左壁段和第五右壁段的高度相等;第五左壁段与第四右壁段的长度相等;第三左壁段和第二右壁段的倾斜角度相等,且两者镜像对称。在本实例中,第三左壁段和第四左壁段的夹角为135

°

,第二右壁段和第三右壁段的夹角也为135

°

。

21.第一左壁段的上端与相邻单元格2的第一右壁段连接,第一右壁段的上端与相邻单元格2的第一左壁段连接。第六左壁段的下端与第五右壁段的下端连接。为了能够在2个吸塑盘叠置时,能够给嵌入在吸塑盘的单元格2中的液晶显示模组5留有足够的高度空间,第六左壁段和第五右壁段的高度高于液晶显示模组5的整体高度,同时第六左壁段的下端与第五右壁段的下端最好采用水平连接。

22.本发明结合液晶显示模组5外形合理设计吸塑盘的单元格2,可以有效的改进传统设计中液晶显示模组5pin针朝下存在的弊端,使得液晶显示模组5反装即pin针朝上指向摆放,由于液晶显示模组5的pin针的底端即靠近玻璃基板的一端的粗度大于pin针的顶端的粗度,且l形的pin针的底端的强度大于直线形的pin针的顶端的强度,当采用pin针朝上的方式嵌入到单元格2中,液晶显示模组5能够更好地与单元格2的侧壁相抵,并能够保证液晶显示模组5的四周与单元格2的侧壁的嵌入稳定程度,防止液晶显示模组5pin针变形,这样无需额外在单元格2的四周增加挡墙,从而可以克服液晶显示模组5四个角部因距离玻璃边缘尺寸过小,无法合理设计挡墙致使液晶显示模组5的问题。

23.需要说明的是,尽管以上本发明所述的实施例是说明性的,但这并非是对本发明的限制,因此本发明并不局限于上述具体实施方式中。在不脱离本发明原理的情况下,凡是本领域技术人员在本发明的启示下获得的其它实施方式,均视为在本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1