自动贴装机的制作方法

1.本发明涉及一种电子产品贴装设备,尤其涉及一种自动贴装机。

背景技术:

2.随着科学技术的迅猛发展,人们对于诸如手机、平板电脑、耳机等电子产 品的品质的要求越来越高,在要求高质量的同时,还追求具有设计感的外形。 因而,越来越多的电子产品设计的越发小巧轻薄且还具有一定曲度,电子产品 也因此向着高密度集成化以及超精细化发展,相应的,对于电子产品的装配设 备的要求也越来越高。

3.尤其是在平板电脑的生产过程中,为了便于其后盖与屏幕的组接,常常需 要在后盖周侧的边缘处贴装双面胶条,则涉及到对后盖的上料传送及精确定位, 对双面胶条的上料传送及其底纸与顶膜的去除,以及后盖与双面胶条间定位准 确地贴装。由于平板电脑整体较为精巧轻薄,其电子元件高度集成,其后盖边 缘的贴装位的形状并不一致且并不规则,相应地,周侧的贴装位所贴装的各双 面胶条的长度及形状并不一致且并不规则,且后盖已装配有若干电子元件,使 得对位及贴装较为困难,一般的组装设备很难实现精确且高效的贴合,因此, 一般还是采用手工作业的方式完成贴装动作,贴装时,需要将后盖多次进行转 动,方能完成相应侧边的胶条的贴装,手工作业效率低,并且,还需手工撕除 胶条的底纸与顶膜,胶条本身较为轻薄且形状并不规则,手工撕膜并不容易, 且无法有效保证贴装的精确度及贴合的牢固度,还存在因手上粘附的胶体而污 染后盖的问题,从而影响贴装品质。

4.因此,亟需一种能够实现自动化作业、结构简单、传送及贴装定位精度高 且高效的自动贴装机来克服上述问题,以期在提高生产效率的同时,提高贴装 品质。

技术实现要素:

5.本发明的目的是提供一种能够实现自动化流水作业、结构简单、传送及贴 装定位精度高且高效的自动贴装机,以期在提高生产效率的同时,提高贴装品 质。

6.为了实现上述目的,本发明公开了一种自动贴装机,包括设于机台上且与 控制器电性连接的进料装置、传送装置、贴装台、撕膜台、上料装置、底纸撕 除装置、贴装装置、顶膜撕除装置及出料装置,所述进料装置与所述出料装置 呈间隔开地布置于所述机台的前后两相对侧,分别用于贴装前的工件的传送上 料与贴装后的工件的传送下料,所述贴装台与所述撕膜台沿前后方向布置于所 述进料装置与所述出料装置之间,分别用于承接待贴装的工件与待撕膜的工件, 所述传送装置与所述上料装置呈间隔开地布置于所述机台的左右两相对侧且位 于所述进料装置与所述出料装置之间,所述传送装置用于将所述进料装置上待 贴装的工件、所述贴装台上待撕膜的工件及所述撕膜台上撕膜后的工件同步地 移送至对应的所述贴装台、所述撕膜台及所述出料装置上,所述上料装置用于 叠置的胶条的逐一分离及上料,所述贴装装置沿左右方向布置于所述上料装置 与所述贴装台之间,所述底纸撕除装置设于所述贴装装置与所述贴装台之间, 所述贴装装置于所述上料装置、所

述底纸撕除装置及所述贴装台三者之间做直 线往复运动,先配合所述底纸撕除装置将由所述上料装置处所吸取的胶条的底 纸撕除,再将所述胶条贴合于所述贴装台上的所述工件上,所述顶膜撕除装置 位于所述撕膜台的旁侧,用于撕除贴装于所述工件上的胶条的顶膜。

7.较佳地,所述进料装置的输出端设有进料顶升台,所述出料装置的输入端 设有出料顶升台,所述进料顶升台、所述贴装台、所述撕膜台及所述出料顶升 台沿所述机台的前后方向呈直线排布。

8.较佳地,所述贴装台包括安设于所述机台上的底座、安设于所述底座上的 dd马达、连接于所述dd马达输出端的定位座以及安设于所述定位座上的真空 吸板、顶升机构与调整机构,所述真空吸板用于承接并吸附固定所述工件,所 述调整机构用于调整所述工件于所述真空吸板上的安置位置,所述顶升机构用 于顶推所述工件,使其脱离所述真空吸板。

9.较佳地,所述传送装置包括第一机架、安设于所述第一机架上的第一移送 机构及连接于所述第一移送机构的输出端的至少两个取放单元,所述至少两个 取放单元沿所述第一机架的纵长方向呈直线排布,每一所述取放单元包括呈对 称布置的两托架,同一所述取放单元的所述两托架可沿所述第一机架的纵长方 向相向移动或背向移动,从而相配合地托载位于二者间的工件或解除对所述工 件的托载,所述第一移送机构用于驱使各所述取放单元相对所述第一机架做同 步直线运动,使得各所述取放单元的所述两托架同步地将所述进料装置、所述 贴装台及所述撕膜台上的各工件托载移送至对应的所述贴装台、所述撕膜台及 所述出料装置上。

10.较佳地,所述上料装置包括供料机构、设于所述供料机构的顶侧端的分离 机构、设于所述分离机构的上侧方的第二移送机构及设于所述供料机构的旁侧 的定位台,所述供料机构用于将叠置于其料仓内的一摞胶条向着所述分离机构 的方向逐一推送,所述分离机构用于相对所述料仓上下直线运动,以从上侧方 与位于所述料仓的顶侧端的所述胶条的前后两相对端相抵接,所述第二移送机 构的真空吸盘用于在所述供料机构与所述定位机构之间做直线往复运动,以将 位于所述料仓的顶侧端的所述胶条逐一吸取并移送至所述定位台上,且在吸取 移送过程中,所述真空吸盘先带动所吸取的所述胶条转动一定角度,再对转动 后的所述胶条进行移送。

11.较佳地,所述定位台与所述贴装台沿所述机台的左右方向呈直线排布。

12.较佳地,所述底纸撕除装置包括支撑座、安设于所述支撑座上的第一直线 模组、连接于所述第一直线模组的输出端的安装座、间隔开地布置于所述安装 座的上下两相对端的旋转驱动器与顶升驱动器、连接于所述旋转驱动器的输出 端的夹取驱动器、连接于所述夹取驱动器的输出端的撕膜夹爪以及连接于所述 顶升驱动器的输出端的压轮,所述顶升驱动器用于驱使所述压轮上下移动,使 得所述压轮从下方与贴装装置所吸附固定的胶条可滚动地抵接,所述夹取驱动 器用于驱使所述撕膜夹爪于所述贴装装置的前侧端夹紧所述底纸的预留头,所 述旋转驱动器用于驱使所述撕膜夹爪转动一定角度,使得所夹取的底纸与所述 胶条分离,所述第一直线模组用于驱使所述安装座前后移动,使得所述撕膜夹 爪与所述压轮由所述贴装装置的前侧端移动至所述贴装装置的后侧端,以将所 述底纸从所述胶条上撕下。

13.较佳地,所述贴装装置包括第二机架、安设于所述第二机架上的第三移送 机构、连接于所述第三移送机构的输出端的旋转机构及连接于所述旋转机构的 输出端的贴装头,所述贴装头包括具有一定长度的旋转轴、连接于所述旋转轴 的相对下端的压合驱动器及连接于所述压合驱动器的输出端的真空吸盘,所述 旋转轴的相对上端通过联轴器与所述旋转机构的输出轴连接,且所述旋转轴的 上下两相对端处对应套设有上轴承与下轴承,所述第三移送机构用于驱使所述 贴装头沿前后方向、左右方向及上下方向做直线往复运动,使得所述贴装头的 真空吸盘得以吸取并移送胶条,以将所述胶条初步贴合于工件上,所述旋转机 构用于驱使所述真空吸盘旋转一定角度,所述压合驱动器用于驱使所述真空吸 盘对初步贴合于所述工件上的所述胶条进行抵压,以使所述胶条紧密贴合于所 述工件上。

14.较佳地,所述顶膜撕除装置包括安设于第三机架上的第二直线模组、连接 于所述第二直线模组的输出端的旋转驱动器、连接于所述旋转驱动器的输出端 的气动手指及安设于所述撕膜台旁侧的废料箱,所述第二直线模组用于驱使所 述气动手指于所述撕膜台与所述废料箱之间做直线往复运动,直线运动地所述 气动手指用于夹紧所述胶条的顶膜的预留头,所述旋转驱动器用于驱使所述气 动手指转动一定角度,从而带动所夹取的顶膜向上翻转至与所述胶条分离,直 线运动地所述气动手指还用于将分离的所述顶膜从所述胶条上撕下,并将撕下 的所述顶膜放置于所述废料箱中。

15.较佳地,本发明的自动贴装机还包括视觉识别装置,所述视觉识别装置包 括第一ccd相机、第二ccd相机及第三ccd相机,所述第一ccd相机设于 所述上料装置的顶侧方,用于从顶部对所述上料装置所移送的所述胶条的三维 坐标进行识别,所述第二ccd相机设于所述贴装台的顶侧方,用于从顶部对所 述贴装台上的待贴装的所述工件的三维坐标进行识别,所述第三ccd相机设于 所述机台上且位于所述底纸撕除装置与所述贴装台之间,用于从底部对撕除底 纸后的所述胶条的三维坐标进行识别。

16.与现有技术相比,本发明的自动贴装机中,用于传送贴装前后的工件的进 料装置与出料装置呈间隔开地布置于机台的前后两相对侧,用于承接待贴装与 待撕膜的工件的贴装台与撕膜台沿前后方向布置于进料装置与出料装置之间, 用于进料装置、贴装台及撕膜台上的各工件地移送的传送装置与用于胶条上料 的上料装置间隔开地布置于机台的左右两相对侧,且二者均位于进料装置与出 料装置之间,用于吸取并移送胶条的贴装装置沿左右方向布置于上料装置与贴 装台之间,用于撕除底纸的底纸撕除装置设于贴装装置与贴装台之间,用于撕 除顶膜的顶膜撕除装置设于撕膜台的旁侧,整机结构紧凑且布局合理,可高效 地实现对后盖及胶条的自动上料、胶条底纸与顶膜的自动撕除、胶条与工件的 自动贴装,传送及贴装定位准确,且通过传送装置将进料装置上待贴装的工件、 贴装台上待撕膜的工件及撕膜台上撕膜后的工件同步地移送至对应的贴装台、 撕膜台及出料装置上,进一步提高移送效率,本发明的自动贴装机结构简单、 实现了自动化的流水作业,在提高生产效率的同时,提高了贴合品质。

附图说明

17.图1是本发明的胶条贴装于工件上的立体结构图。

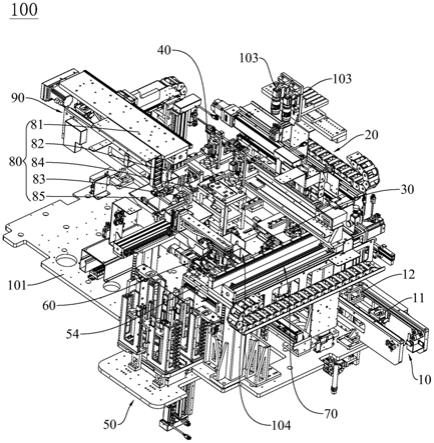

18.图2是本发明的自动贴装机的立体结构图。

19.图3是本发明的自动贴装机的平面结构图。

20.图4是本发明的传送装置对各工位处的工件进行同步移送的状态图。

21.图5是图4中a部分的放大图。

22.图6是本发明的传送装置的立体结构图。

23.图7是本发明的上料装置的立体结构图。

24.图8是本发明的定位台的立体结构图。

25.图9是本发明的底纸撕除装置与贴装装置相配合的示意图。

26.图10是图9中b部分的放大图。

27.图11是本发明的底纸收集机构的立体结构图。

28.图12是本发明的贴装装置的立体结构图。

29.图13是本发明的贴装装置的旋转机构与贴装头的组接图。

具体实施方式

30.为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合 实施方式并配合附图详予说明。

31.请参阅图1至图13,本发明公开了一种自动贴装机100,用于将轻薄且形 状并不规则的胶条200粘贴于工件300上,于本技术中,胶条200整体呈条片 状,并具有一定曲度及一定弹性,具体为双面胶条,其包括从下至上粘贴为一 体的底纸201(参见图10)、粘胶层202及顶膜203,粘胶层202具体由压敏胶 粘剂所制成,工件300具体为平板电脑的后盖,后盖的周向的边缘处需要贴装 四条胶条200,以便平板电脑的屏幕的贴装,后盖整体呈矩形,其上已装配有若 干电子元件,四胶条200的形状及大小与后盖四周的边缘处的形状及大小相对 应,四者的形状及大小并不相同。具体地,本发明优选实施例所公开的自动贴 装机100包括设于机台101上且与控制器(图中未示出)电性连接的进料装置 10、传送装置20、贴装台30、撕膜台40、上料装置50、底纸撕除装置60、贴 装装置70、顶膜撕除装置80及出料装置90;进料装置10与出料装置90呈间 隔开地布置于机台101的前后两相对侧,进料装置10用于贴装前的工件300的 传送上料,出料装置90用于贴装后的工件300的传送下料;贴装台30与撕膜 台40沿前后方向布置于进料装置10与出料装置90之间,贴装台30用于承接 待贴装的工件300,撕膜台40用于承接待撕膜的工件300;传送装置20与上料 装置50呈间隔开地布置于机台101的左右两相对侧,且位于进料装置10与出 料装置90之间,传送装置20用于将进料装置10上待贴装的工件300、贴装台 30上待撕膜的工件300及撕膜台40上撕膜后的工件300同步地移送至对应的贴 装台30、撕膜台40及出料装置90上,从而在贴装台30上完成胶条200与工件 300的贴装,在撕膜台40上完成贴装于工件300上的胶条200之顶膜203的撕 除,贴装后的工件300由出料装置90进行传送下料,上料装置50用于对叠置 的胶条200进行逐一分离及上料,从而便于贴装装置70取送胶条200;贴装装 置70沿左右方向布置于上料装置50与贴装台30之间,底纸撕除装置60设于 贴装装置70与贴装台30之间,贴装装置70在上料装置50、底纸撕除装置60 及贴装台30三者之间做直线往复运动,运动地贴装装置70先配合底纸撕除装 置60将由上料装置50处所吸取的胶条200的底纸201撕除,使得胶条200的 粘胶层202得以显露出,再将胶条200通过粘胶层202贴合于贴装台30上的工 件300上;顶膜撕除装置80设于撕膜台40的旁侧,用于撕除贴装于工件200 上的胶条200的顶膜203;控制器

用于控制上述进料装置10、传送装置20、贴 装台30、撕膜台40、上料装置50、底纸撕除装置60、贴装装置70、顶膜撕除 装置80及出料装置90间的协调动作。其中,控制器为现有的控制器,其结构 及控制原理均为本领域的公知技术,故在此不对其进行详细说明。

32.参阅图2和图3,为了提高贴装精度,本发明的自动贴装机100还包括视觉 识别装置,视觉识别装置包括第一ccd相机102、第二ccd相机103及第三 ccd相机104,第一ccd相机102设于上料装置50的顶侧方,用于从顶部对 上料装置50所移送的胶条200的三维坐标进行识别,并将识别信息反馈给控制 器,以便贴装装置70对位准确的吸取胶条200;第二ccd相机103设于贴装台 30的顶侧方,用于从顶部对贴装台30上的待贴装的工件300的三维坐标进行识 别,并将识别信息反馈给控制器,以便贴装装置70将所吸取的胶条200对位准 确的贴装于工件300上;第三ccd相机104设于机台101上且位于底纸撕除装 置60与贴装台40之间,用于从底部对底纸201撕除后的胶条200的三维坐标 进行识别及反馈,以便贴装装置70将所吸取的胶条200对位准确的贴装于工件 300上。具体地,第一ccd相机102、第二ccd相机103及第三ccd相机104 数量可为2个或2个以上,从而通过多点采集有效提高识别精度。

33.结合图2至图4,具体地,进料装置10通过皮带传送机构11承接及传送由 其他设备或产线输送到本机的待贴装的工件300,对应地,出料装置90通过皮 带传送机构91将整个贴装动作全部完成的工件200传出本机以下料。具体地, 在一些可选实施例中,为了便于上料及下料,进料装置10的输出端还设有进料 顶升台12,出料装置90的输入端设有出料顶升台92,进料顶升台12上下可移 动地布置于皮带传送机构11的下方,以便将皮带传送机构11上传送的工件200 顶推至脱离皮带传送机构11,从而便于传送装置20对工件300的移送,出料顶 升台92上下可移动地布置于皮带传送机构91的下方,用于将传送装置20所移 送的贴装后的工件300托载至安放于皮带传送机构91上,从而便于传送下料。 其中,进料顶升台12、贴装台30、撕膜台40及出料顶升台92沿机台101的前 后方向呈直线排布,从而进一步优化结构,有效提高传送效率。进一步地,进 料顶升台12与出料顶升台92相对机台101还呈可转动地设置,从而既可有效 利用空间,进一步优化结构,又可适应对不同传送方向的工件300的托载,有 效提高整机的适应性。其中,进料顶升台12与出料顶升台92的结构与工作原 理基本一致,以出料顶升台92为例进行说明,其具体包括安装架921、安设于 安装架921上的顶升气缸922、滑设于安装架921上且与顶升气缸922的输出端 相连接的旋转气缸923、连接于旋转气缸923的输出端的定位架924及安设于定 位架924上的真空吸盘925,顶升气缸922用于驱使定位架924带动真空吸盘 925上下直线移动,旋转气缸923用于驱使定位架924带动真空吸盘925转动, 每次转动90

°

。

34.结合图2至图5,具体地,贴装台30包括安设于机台101上的底座31、安 设于底座31上的dd马达32、连接于dd马达32的输出端的定位座33以及安 设于定位座33上的真空吸板34、调整机构35与顶升机构36,真空吸板34用 于承接并吸附固定工件300,调整机构35用于调整工件300于真空吸板34上的 安置位置,顶升机构36用于顶推工件300,使其脱离真空吸板34,从而便于传 送装置20的取送。更具体地,真空吸板34包括位于板体相对中心处的一穿置 孔341及均布于板体上的吸气孔342,通过与真空设备相连通的多个吸气孔342, 有效实现对工件300的稳固吸附。顶升机构36包括位于真空吸板34下侧方的 顶升驱动器361及连接于顶升驱动器361的输出端的真空吸盘362,真空吸盘362用于与真空吸板34相配合,加强对工件300的吸附固定,顶升驱动器361 用于驱使真空吸盘362上下移动,以顶推工件

300,使其上移至脱离真空吸板 34的托载,真空吸盘362的吸附面的面积小于工件300的底面的面积,从而便 于传送装置20从工件300的外侧对工件300进行托载取送。调整机构35包括 两固定块351、两活动块352及与两活动块352相连接的驱动器353,两固定块 351固设于真空吸板34的相邻两边的边缘处,两活动块352可移动地布置于真 空吸板34的另两相邻侧边的边缘处,驱动器353用于驱使与之相连的活动块352 做直线往复运动,以靠近或远离相对边的固定块351,从而调整工件300于三轴 方向的安置位置,并将工件300夹紧固定位于调整后的位置,有效保证后续贴 装的精度。其中,驱动器353包括横向气缸3531、纵向气缸3532及竖向气缸 3533。优选地,为了便于设于贴装台30上方的顶部相机103对工件300的坐标 进行识别,定位座33上还布置有设于真空吸板34下侧方且位于其四个顶角处 的背光灯37,从而进一步提高识别准确度,进而提高贴装精度。

35.结合图2至图4,具体地,撕膜台40包括安设于机台101上的底座41、安 设于底座41上的直线气缸42、滑设于底座41上且与直线气缸42的输出端相连 接的安装架43、安设于安装架43上的外真空吸盘44与内真空吸盘45,内真空 吸盘45套设于外真空吸盘44的中心处,并可在与之相连的顶升气缸46的驱使 下,相对外真空吸盘44上下移动,从而将吸附固定于外真空吸盘44上的工件 300顶推至脱离外真空吸盘44,内真空吸盘45的吸附面小于工件300的底面尺 寸,从而便于传送装置20取送工件300,直线气缸42用于驱使安装架43于底 座41上前后滑动,从而适应对不同尺寸的工件300的承接,有效提高本机的适 应性。

36.参阅图4和图6,传送装置20包括第一机架21、安设于第一机架21上的 第一移送机构22及连接于第一移送机构22的输出端的至少两个取放单元23, 至少两个取放单元23沿第一机架21的纵长方向呈直线排布,每一取放单元23 包括呈对称布置的两托架231,同一取放单元23的两托架231可沿第一机架21 的纵长方向相向移动或背向移动,从而相配合地托载位于二者间的工件300或 解除对工件300的托载,第一移送机构22用于驱使各取放单元23相对第一机 架21做同步直线运动,使得各取放单元23的两托架231同时将对应工位处的 工件300由所对应的工位向着后一工位的方向托载移送,即同步地将进料装置 10、贴装台30及撕膜台40上的各工件300托载移送至对应的贴装台30、撕膜 台40及出料装置90上。进料装置10的输出端即为待贴装的工件300的上料工 位,贴装台30即为胶条200与工件300相贴合的贴装工位,撕膜台即为撕除胶 条200的顶膜203的撕除工位,出料装置90的输入端即为贴装完成后的工件300 的下料工位,传送装置20整体结构简单,可实现对多个工位处的工件300进行 同步移送,传送效率高且定位准确。

37.具体地,第一移送机构22包括安设于第一机架21上的直线模组221及连 接于直线模组221的输出端的安装架222,各取放单元23等间距地安设于安装 架222上,直线模组221可驱使安装架222上下移动及前后移动,使得各取放 单元23的两托架231可下移至托载对应工位处的工件300,并带动所托载的工 件300向着后一工位的方向同步移动,从而完成相应的托载移送动作。于本实 施例中,取放单元23的数量为3个,在进料顶升台12、贴装台30、撕膜台40 及下料顶升台92均为可升降或可顶推工件300的设置时,直线模组221只需驱 使安装架222前后移动,即可实现同步托载移送动作,从而进一步优化结构。 其中,在一些可选实施例中,托架231的托载端安设有真空吸盘232,用于对托 载于托架31上的工件300进行吸附固定,有效防止工件200在移送过程中于托 架231上移动或脱离托架31,从而有效提高传送定位精度。优选地,真空吸盘 232通过安装板233可拆卸地安设于托架231上,从而实

现托架31上真空吸盘 32的快速装配及更换。具体地,安装板233呈条块状,安装板233的边缘处凸 设有挡边2331,真空吸盘232的吸附面的高度低于挡边2331的顶端面的高度, 进一步防止工件300在移送过程中于托架231上移动或脱落。

38.参阅图6,每一取放单元23还包括一基座234、两直线气缸235及两转接 板236,基座234沿第一机架21的纵长方向布置,基座234上与托架231相对 的一侧设有沿基座234的纵长方向布置的一直线导轨2341,两直线气缸235呈 间隔开地布置于基座234的顶侧端的前后两相对侧,两转接板236呈间隔开地 滑设于直线导轨2341上,两直线气缸235一一对应地连接于两转接板236的相 对背面,两托架231一一对应地连接于两转接板236的相对正面,两直线气缸 235用于驱使与之连接的转接板236于直线导轨2341上滑动,从而使得两托架 231相向移动或背向移动,相向移动的两托架231相互靠近而从工件300的底侧 端的前后两相对侧托载工件300,背向移动的两托架231相互远离而可将所托载 的工件300安放至所移送到的工位处。其中,各取放单元23通过一连接架237 连接成一体,并通过该连接架237可拆卸地连接于第一移送机构22的输出端。 具体地,在一些可选实施例中,取放单元23还包括两限位件238,两限位件238 呈对称地安设于基座34的顶侧端,且一一对应地布置于两转接板236的旁侧, 用于阻止对应的转接板236的移动,从而防止托架231过度移动而损伤工件300。 其中,转接板236的顶侧端向着限位件238的方向延伸有一凸块2361,限位件 238为与凸块2361相抵接的一挡块或一螺栓。进一步地,取放单元23中的两限 位件238间的间距呈可调地设置,从而可适应对不同规格尺寸的工件300的托 载。

39.参阅图7和图8,上料装置50包括供料机构51、设于供料机构51的顶侧 端的分离机构52、设于分离机构52的上侧方的第二移送机构53及设于供料机 构51的旁侧的定位台54,供料机构51用于将叠置于其料仓511内的一摞胶条 200向着分离机构52的方向逐一推送,分离机构52用于相对料仓511上下直线 运动,以从上侧方与位于料仓511的顶侧端的胶条200的前后两相对端相抵接, 第二移送机构53的真空吸盘531于供料机构51与定位台54之间做直线往复运 动,以将位于料仓511的顶侧端的胶条200逐一吸取并移送至定位台54上,从 而不仅可通过定位台54对胶条200进行初对位,并且还使得胶条200处于便于 贴装装置70取料的位置处。其中,真空吸盘531在吸取移送过程中,先带动所 吸取的胶条200相对料仓511转动一定角度,使得所吸取的胶条200因小幅度 地转动错位而与其余胶条200初步分离后,真空吸盘531再对转动后的该胶条 200进行移送,使得所吸取的胶条200在真空吸盘531的吸附力及分离机构52 的抵压力的作用下,与叠置于料仓511内的其余胶条200完全分离,分离效果 佳且高效。具体地,定位台54与贴装台30沿机台101的左右方向呈直线排布, 从而进一步优化结构,有效提高贴装效率。

40.具体地,料仓511包括限位框5111及上下可移动地安设于限位框5111中的 托板5112,成叠的胶条20托载于托板5112上。供料机构51包括至少两料仓 511,至少两料仓511轮流地运动到与分离机构52相对的位置处,从而通过各 料仓511的轮流供料实现胶条200的不间断供料,从而减少因补料所导致的停 机时间,有效提高供料效率。具体地,供料机构51还包括载板512、设于载板 512的上下两相对端的换向气缸513与顶升电机514、连接于顶升电机514的输 出端的顶推板(图中因遮挡而未示出),顶推板位于与分离机构52相对的位置 处,至少两料仓511间隔开地连接于换向气缸513的输出端。至少两料仓511 在换向气缸513的驱使下同步转动,从而轮流地转动至与顶推板相对的位置处, 顶升电机514用于驱使

顶推板上下直线移动,使得顶推板将与之相对的料仓511 中叠置的胶条200逐一顶推至料仓511的顶侧端。于本实施例中,料仓511的 数量为2个,2个料仓511呈平行且间隔开地布置,换向驱动器513每次驱使2 个料仓511旋转180

°

,使得2个料仓511交替地转动到与分离机构52相对的 位置处,从而实现不间断供料。

41.具体地,分离机构52包括相向布置的两支架521、一一对应地安设于两支 架521上的两抵压气缸522、一一对应地连接于两抵压气缸522的输出端的两压 板523,两压板523呈对称地布置,两抵压气缸522用于驱使各自连接的压板 523相对支架521上下直线运动,使得两压板523对应下移至与料仓511的顶侧 端的胶条200的左右两侧端相抵接,从而在第二移送机构53吸取顶层的胶条200 时,从两侧分别提供一阻挡力,有效防止与顶层的胶条200相邻的胶条被带起, 从而确保每次只吸取移送一胶条200。具体地,第二移送机构53还包括安设于 安装架532上的直线模组533及连接于直线模组533的输出端的旋转电机534, 真空吸盘531连接于旋转电机534的输出端。第一真空吸盘531在直线模组533 的驱使下往返于供料机构51与定位台54之间,在旋转电机534的驱使下小幅 度的转动。

42.参阅图8,具体地,定位台54的载台541上设有用于承接胶条200的仿形 槽54a,仿形槽54a内嵌置有真空吸板542,真空吸板542用于对仿形槽54a中 的胶条200进行吸附固定。其中,仿形槽54a的边缘处还设有透光孔543,透光 孔543沿上下方向贯穿载台541,且透光孔543的上端面上罩设有透明玻璃544, 载台541的下方在对应透光孔542的位置处安设有背光灯545,从而通过透光孔 543处的背光灯545与透明玻璃544,使得第一ccd相机102更清晰的对仿形 槽54a中的胶条200的外轮廓的坐标进行识别,以便贴装装置70对位准确的取 料,从而提高后续的贴装精度。其中,透光孔543的数量可为多个,从而通过 对多部位,尤其是关键尺寸的识别,进一步提高识别的准确度。

43.参阅图9至图11,底纸撕除装置60包括支撑座61、安设于支撑座61上的 第一直线模组62、连接于第一直线模组62的输出端的安装座63、间隔开地布 置于安装座63的上下两相对端的旋转驱动器64与顶升驱动器65、连接于旋转 驱动器64的输出端的夹取驱动器66、连接于夹取驱动器66的输出端的撕膜夹 爪67以及连接于顶升驱动器65的输出端的压轮68,其中,压轮68相对安装座 63呈可转动的设置。顶升驱动器65用于驱使压轮68上下移动,使得压轮68从 下方与贴装装置70所吸附固定的胶条200可滚动地抵接,夹取驱动器66用于 驱使撕膜夹爪67于贴装装置70的前侧端夹紧底纸201的预留头,旋转驱动器 64用于驱使撕膜夹爪67转动一定角度,使其转动至贴装装置70的下侧方,使 得所夹取的底纸203与胶条200在撕膜夹爪67对底纸201的牵拉力、贴装装置 70对胶条200的吸附力及压轮68对胶条200的抵压力的作用下,于压轮68与 贴装装置70的抵接位置处开始分离,第一直线模组62用于驱使安装座63前后 移动,使得撕膜夹爪67与压轮68由贴装装置70的前侧端移动至贴装装置70 的后侧端,以将底纸203从胶条200上彻底撕下,粘胶层202得以显露出,以 便贴合。在前后移动的过程中,压轮68始终与胶条200可滚动地抵接,有效防 止粘胶层202在撕膜过程中发生形变,从而有效提高撕膜效果,进而保证后续 贴合装配的精度。优选地,撕膜夹爪67具体可选用气动手指,从而简化结构。

44.具体地,于本实施例中,旋转驱动器64驱使撕膜夹爪67沿逆时针方向旋 转90

°

,使得撕膜夹爪67由侧立于贴装装置70的前侧方的第一位置转动到平 放于贴装装置70的下侧方的第二位置,在此过程中,底纸201的预留头2011 可随之于撕膜夹爪67上相对缠绕,从而

防止底纸201滑脱,有效提高撕膜作业 的可靠性,当然,在其他实施例中,撕膜夹爪51的旋转角度也可大于或小于90

°

。 压轮68具体为橡胶轮,从而更好的保护贴装装置70,旋转驱动器64具体为伺 服电机,顶升驱动器65具体为直线气缸。其中,压轮68与顶升驱动器65的输 出端之间还安设有弹性件651,弹性件651具体为压缩弹簧。通过弹性件651使 得压轮68可相对顶升驱动器65上下浮动,从而实现柔性抵压,有效防止压轮 65上移过快而损伤贴装装置70,从而更好的保护贴装装置70。

45.具体地,为了便于对撕除的底纸201的收集,底纸撕除装置60还包括底纸 收集机构69,底纸收集机构69包括设于机台101上且位于支撑座61的后侧方 的支架691、安设于支架691上的无杆气缸692、连接于无杆气缸692的输出端 的收膜夹爪693及安设于安装座63的外侧端的收集箱694,无杆气缸692用于 驱使收膜夹爪693做靠近或远离撕膜夹爪67的直线移动,以将撕膜夹爪67上 的底纸201夹取并移送到收集箱694中。其中,当第一直线模组62驱使撕膜夹 爪67与压轮68由贴装装置70的前侧端移动至贴装装置70的后侧端,使得将 底纸201从胶条200上彻底撕除的位置处时,正好移动到收膜夹爪693的下方, 收膜夹爪693只需垂直移动即可夹取底纸201。具体地,收膜夹爪693可采用气 动手指,其开合角度为180

°

,从而可高效且定位准确的完成对从胶条200上撕 下的底纸201的夹取及移送。

46.参阅图12和图13,贴装装置70包括第二机架71、安设于第二机架71上 的第三移送机构72、连接于第三移送机构72的输出端的旋转机构73及连接于 旋转机构73的输出端的贴装头74,贴装头74包括具有一定长度的旋转轴741、 连接于旋转轴741的相对下端的压合驱动器742及连接于压合驱动器742的输 出端的真空吸盘743,旋转轴741的相对上端通过联轴器75与旋转机构73的输 出轴731连接,且旋转轴741的上下两相对端处对应套设有上轴承76与下轴承77,第三移送机构72用于驱使贴装头74沿前后方向、左右方向及上下方向做 直线往复运动,使得贴装头74的真空吸盘743得以吸取并移送胶条200,以将 胶条初步贴合于工件300上,旋转机构73用于驱使真空吸盘743旋转一定角度, 从而对位准确的吸取胶条200,并通过进一步地角度调整而将胶条200对位准确 地贴合于工件300上,压合驱动器742用于驱使真空吸盘743对初步贴合于工 件300上的胶条200进行抵压,从而激活胶条200的粘胶层202的粘接力,使 得胶条200紧密贴合于工件300上,实现牢固粘贴。其中,相对长的旋转轴741 的设置,有效避免贴装头70在移送过程中的偏摆,从而进一步提高贴装精度, 有效保证贴装品质。

47.具体地,旋转机构73包括安装架732、安设于安装架732上的伺服电机733 及与伺服电机733的电机轴相连接的谐波减速器734,安装架732与第三移送机 构72的输出端连接,旋转轴741的相对下端穿过安装架732后与压合驱动器742 连接。其中,图13中移除了用于固定上轴承76与下轴承77的定位件。谐波减 速器734的输出轴作为整个旋转机构73的输出轴731,其与旋转轴741的相对 上端通过联轴器75连接,采用谐波减速器734进一步优化结构,有效提高后续 的贴合精度。具体地,贴装头74还包括沿上下方向呈同轴布置的基座744与安 装座745,旋转轴741连接于基座744的相对顶端的中心处,压合驱动器742连 接于基座744的相对底端的中心处,安装座745连接于压合驱动器742的输出 端,真空吸盘743可拆卸地安设于安装座745上,从而便捷且高效的实现对真 空吸盘743的更换及维护,适应对不同形状及大小的胶条200的取送,有效提 高本装置的适应性。其中,安装座745包括一横板7451及呈对称地连接于横板 7451上的两竖板7452,基座744呈倒置的“u”字形,安装座

745的两竖板7452 一一对应地滑接于基座744的两侧壁7441上,压合驱动器742的输出端连接于 横板7451的中心处。其中,同侧的竖板7452与侧壁7441之一者上设有直线导 轨7453,另一者滑设于该直线导轨7453上,从而实现竖板7452与侧壁7441 之间的滑动连接,真空吸盘743安设于横板7451上,则当压合驱动器742驱使 横板7451沿上下移动时,通过两竖板7452于对应的侧壁7441上的相对滑动进 行导向,有效提高真空吸盘743对胶条200进行抵压的平稳性及顺畅性。

48.具体地,在一些可选实施例中,贴装头74还包括设于基座744与安装座745 之间的防撞组件746,防撞组件746包括连接于安装座745上的至少两个导向杆 7461、穿置于至少两个导向杆7461之间的定位板7462以及一一对应地布置于 至少两个导向杆7461与定位板7462之间的至少两压缩弹簧7463。其中,定位 板4762与横板7451呈上下平行且同轴的布置,压合驱动器742的输出端连接 于定位板7462的中心处。则当压合驱动器742驱使定位板7462下移时,横板 7451随之向下移动,两竖板7452对应于两侧壁7441上向下滑动,真空吸盘743 则下移至抵压胶条200。其中,当真空吸盘743下移过快而抵压力相对过大时, 两竖板7452于两侧壁7441上向上小幅度地滑动,定位板7462小幅度地上移而 远离横板7451,从而于至少两个导向杆7461上向上滑动,进而压缩弹簧7463, 横板7451带动真空吸盘743随之上移,从而实现柔性抵压,有效保护工件300 及真空吸盘743。具体地,导向杆7461的数量为4个,定位板7462呈矩形,4 个导向杆4761对应分布于定位板7462的四个顶角处。

49.参阅图2和图3,顶膜撕除装置80包括安设于第三机架81上的第二直线模 组82、连接于第二直线模组82的输出端的旋转驱动器83、连接于旋转驱动器 83的输出端的气动手指84及安设于撕膜台40旁侧的废料箱85,第二直线模组 82用于驱使气动手指84于撕膜台40与废料箱85之间做直线往复运动,直线运 动地气动手指84用于夹紧胶条200的顶膜203的预留头,旋转驱动器83用于 驱使气动手指84转动一定角度,从而带动所夹取的顶膜203向上翻转至与胶条 200分离,直线运动地气动手指84还用于将分离的顶膜203从胶条200上彻底 撕下,并将撕下的顶膜203放置于废料箱85中。

50.结合附图1至附图13,对本发明的自动贴装机100的工作原理描述如下:

51.机器启动后,在控制器的指示下,先由进料装置10与上料装置50动作, 上料装置50将其料仓511内的胶条300逐一移送到定位台54上,第一ccd相 机102对定位台54上的胶条300的坐标进行识别并将识别信息反馈给控制器, 进料装置10的进料顶升台12将皮带传送机构11所传送的待贴装的工件300顶 升至脱离皮带传送机构11;接着,在控制器的指示下,贴装装置70适应性的调 整取料角度,对位准确地吸取定位台54上的胶条200,并将所吸取的胶条200 向着贴装台30的方向移送,在移经底纸撕除装置60处时暂做停留,底纸撕除 装置60随之移动至靠近贴装装置70,其压轮68从下方抵压贴装装置70所吸附 固定的胶条200,再由撕膜夹爪67于贴装装置70的前侧端夹紧底纸201的预留 头,并带动所夹取的底纸201向着远离贴装装置70的下侧方翻转,从而使得底 纸203与胶条200分离,撕膜夹爪67与压轮68再由贴装装置70的前侧端向着 贴装装置70的后侧端移动,从而将底纸203从胶条200上彻底撕下,使得粘胶 层202显露出;然后,贴装装置70将底纸已撕除的胶条200继续向着贴装台30 的方向移送,且在移送过程中,由第三ccd相机104从底部对胶条200的坐标 进行识别,并将识别信息反馈给控制器,与此同时,传送装置20将进料顶升台 12上的工件300托载移送至贴装台30上,并在贴装台30上进行位置调整后, 通过第二ccd相机103对工件

300的三维坐标进行识别,并将识别信息反馈给 控制器,控制器由此发出指令,使得贴装装置70进行适应性调整,以将胶条200 对位准确地贴合于工件300上;之后,传送装置20将贴装台30上胶条200已 贴装的工件300托载至撕膜台40上,同时将另一待贴装的工件300由进料顶升 台12托载至贴装台30上,由顶膜撕除装置80撕去撕膜台40上的工件300上 的胶条200的顶膜203后;由传送装置20将撕膜台40上顶膜203已撕除的工 件300托载至下料顶升台92上,同时将另一待撕膜的工件300由贴装台30移 送到撕膜台40上,而又一待贴装的工件300同时由进料顶升台12托载至贴装 台30上;最后,下料顶升台92下移而将贴装完成的工件300放置于皮带传送 机构91上,从而进行传送以出料;

52.不断重复上述作业,即可实现胶条200贴合于工件300上的自动化流水作 业。

53.与现有技术相比,本发明的自动贴装机100中,用于传送贴装前与贴装后 的工件300的进料装置10与出料装置90呈间隔开地布置于机台101的前后两 相对侧,用于承接待贴装与待撕膜的工件300的贴装台30与撕膜台40沿前后 方向布置于进料装置10与出料装置90之间,用于对进料装置10、贴装台30及 撕膜台40上的各工件300进行移送的传送装置20与用于胶条200上料的上料 装置50呈间隔开地布置于机台101的左右两相对侧,且传送装置20与上料装 置50均位于进料装置10与出料装置90之间,用于吸取并移送胶条200的贴装 装置70沿左右方向布置于上料装置50与贴装台30之间,用于撕除底纸201的 底纸撕除装置60设于贴装装置70与贴装台30之间,用于撕除顶膜203的顶膜 撕除装置80设于撕膜台40的旁侧,整机结构紧凑且布局合理,可高效地实现 对工件300及胶条200的自动上料、胶条200上底纸201与顶膜203的自动撕 除及胶条200与工件200的自动贴装,传送及贴装定位准确,贴装精度高,且 通过传送装置20将进料装置10上、贴装台30上及撕膜台40上的工件300同 步地移送至对应的贴装台30、撕膜台40及出料装置90上,进一步提高移送效 率,本发明的自动贴装机100结构简单、实现了自动化的流水作业,在提高生 产效率的同时,提高了贴合品质。

54.以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明 之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖 的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1