一种多品种自适应料仓装置的制作方法

1.本发明涉及零件夹持技术,具体涉及一种多品种自适应料仓装置。

背景技术:

2.在工业自动化应用过程中,往往需要设计一套用于存放加工零件的料仓装置,料仓装置除了基本的仓储功能外,通常还要具有零件定位、夹持或固定功能,以便于工业机器人对零件进行抓取或存放操作。对于圆柱类或多台阶圆柱类零件,目前行业内普遍采孔阵面板式料台,即根据零件直径大小,在一块面板上钻一系列相应直径的孔,零件放置在孔内,这种料台形式结构简单,但只适用于单一品种,当切换不同直径的加工零件品种时,需要更换孔阵板,并进行系列设置调整,从而造成换产时间浪费、影响生产效率、增加了操作人员的劳动强度等。

技术实现要素:

3.本发明的技术方案是一种多品种自适应料仓装置,包括方形的料台和两个滑动机构,两个所述滑动机构分别位于料台的一侧;

4.所述滑动机构包括一根内滑杆、一根外滑杆、内滑块、外滑块、两个同步轮、两根同步带和导轨,内滑杆和外滑杆的两端通过绕过同步轮的同步带连接;内滑杆连接内滑块,外滑杆连接外滑块,由内滑块和外滑块带动内滑杆和外滑杆沿导轨滑动;

5.所述料台包括若干对平行设置的夹持板,每对夹持板设有一个外夹板和一个内夹板,料台上的外夹板和内夹板间隔排列;外夹板的两端固定在外滑杆上,内夹板的两端固定在内滑杆上。

6.具体的,所述最外侧的外夹板和/或内夹板上设有推拉把手。

7.其中,所述每对夹持板的外夹板和内夹板的相对面上设有两两对应的凹槽,对应的两个凹槽形成夹持零件的容纳腔。

8.优选的,所述凹槽为v型。

9.进一步的,所述外夹板和内夹板背向凹槽一面还设有规避槽。

10.具体的,所述内滑杆连接两个内滑块,外滑杆连接两个个外滑块,内滑块与外滑块交替分布。

11.进一步的,所述外夹板的两端固定在外滑杆上方,所述内夹板的两端固定在内滑杆上方。

12.更进一步的,所述料仓装置还包括用于安装滑动机构的框架。

13.具体的,所述同步轮为惰轮。

14.优选的,所述外滑杆上还设有锁紧螺钉安装孔,调整好容纳腔后,用锁紧螺钉穿过外滑杆上的锁紧螺钉安装孔压住内滑杆将两者锁紧。

15.具体的,所述内滑杆和外滑杆上还设有同步带安装孔、滑块安装孔和夹板安装孔。

16.本发明的有益效果:

17.1、利用成对分布的凹槽形成的容纳腔夹持零件外圆,实现圆柱类零件定心夹持和保证夹持稳定性。

18.2、料台由多组夹持板组成,使得容纳腔呈矩阵式分布,实现装载零件矩阵式摆放。

19.3、外夹板和内夹板设计了规避槽,外夹板和内夹板滑动重合后,规避槽相互交错重叠,使外夹板和内夹板可以继续滑动一段距离,在保证外夹板和内夹板具有一定宽度和强度情况下,增加了外夹板和内夹板可滑动距离,从而增加了零件可夹持范围和料仓容量。在料仓总体尺寸不增加的情况下,增加了料仓容量,且保证了外夹板和内夹板强度。

20.4、料仓两侧分别安装了两根带有4个滑块的直线导轨,每根直线导轨上安装内外滑杆各1根,内外滑杆各连接2个滑块,使得内外滑杆可在直线导轨上独立滑动,互不影响。在滑杆两端用同步齿形带绕过惰轮后连接内外滑杆,当一根滑杆向一端滑动时,另一根滑杆同步反向滑动。将内夹板安装于内滑杆上,外夹板安装于外滑杆上,推拉把手安装于外侧夹板上,通过推拉把手滑动内夹板时,外夹板反向同步滑动,实现容纳腔的大小调整,即实现多品种不同直径零件的装夹。在不更换料台任何零件情况下,可以在一定范围内调整用于夹持装载零件的容纳直径,实现多品种不同直径规格零件的装载。

21.5、对于多品种不同直径规格的装载零件,其在料台上的中心位置不变,实现了换产后机器人取放料的定点抓取。

附图说明

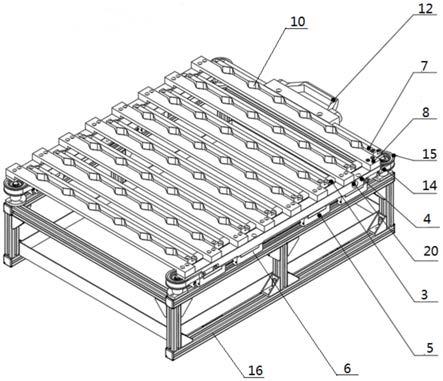

22.图1为本发明的轴测图;

23.图2为图1的俯视图;

24.图3为本发明内夹板示意图;

25.图4为本发明外夹板示意图;

26.图5为本发明内滑杆示意图;

27.图6为本发明外滑杆示意图;

28.图7为本发明滑动机构示意图;

29.图8为本发明框架示意图;

30.图中标记:1-料台,2-滑动机构,3-内滑杆,4-外滑杆,5-内滑块,6-外滑块,7-内夹板,8-外夹板,9-导轨,10-容纳腔,11-凹槽,12-推拉把手,13-规避槽,14-同步带,15-同步轮,16-框架,17-同步带安装孔,18-滑块安装孔,19-夹板安装孔;20-锁紧螺钉安装孔。

具体实施方式

31.实施例本发明装置的装配和使用

32.如图1和2所示,该装置包括方形的料台1和两个滑动机构2,两个所述滑动机构2分别位于料台1的一侧;所述滑动机构2包括一根内滑杆3、一根外滑杆4、内滑块5、外滑块6、两个同步轮15、两根同步带14和导轨9,内滑杆3和外滑杆4的两端通过绕过同步轮15的同步带14连接;内滑杆3连接内滑块5,外滑杆4连接外滑块6,以实现由内滑块5和外滑块5带动内滑杆3和外滑杆4沿导轨9滑动;所述料台1包括若干对平行设置的夹持板,每对夹持板设有一个外夹板8和一个内夹板7,料台1上的外夹板8和内夹板7间隔排列;外夹板8的两端固定在外滑杆4上,内夹板7的两端固定在内滑杆3上。所述最外侧的外夹板8和/或内夹板7上设有

推拉把手12。

33.作为优选的实施方式,如图3和4所述每对夹持板的外夹板8和内夹板7的相对面上设有两两对应的凹槽11,对应的两个凹槽11形成夹持零件的容纳腔10。所述外夹板8和内夹板7背向凹槽11一面还设有规避槽13。

34.作为优选的实施方式,所述凹槽11为v型。

35.作为优选的实施方式,如图7和8所示,所述内滑杆3连接两个内滑块5,外滑杆4连接两个外滑块6,内滑块5与外滑块6交替分布。所述外夹板8的两端固定在外滑杆4上方,所述内夹板7的两端固定在内滑杆3上方。所述料仓装置还包括用于安装滑动机构2的框架16。所述同步轮15为惰轮。

36.作为另一优选的实施方式,如图5和6所示,所述内滑杆3和外滑杆4上还设有锁紧螺钉安装孔20,调整好容纳腔10后,用锁紧螺钉穿过外滑杆4上的锁紧螺钉安装孔20压住内滑杆3将两者锁紧。所述内滑杆3和外滑杆4上还设有同步带安装孔17、滑块安装孔18和夹板安装孔19。

37.装配时,内、外滑杆分别与直线导轨的内、外滑块连接,直线导轨共4个滑块,内、外滑杆各连接2个滑块,内、外滑杆可各自在直线导轨上滑动。在滑杆两端,用同步齿形带绕过同步带惰轮后与内、外两滑杆连接,当其中一根滑杆向一侧滑动时,另一根滑杆向相反方向滑动,且滑动速度和距离相同,实现同步反向滑动。利用内、外夹板的凹槽面夹持圆柱类零件外圆,实现零件自定心夹持,多组内、外夹板组合排列后,零件矩阵式分布在各容纳腔内,实现多零件夹持。内、外夹板设计了规避槽结构,当滑动至两块夹板边缘重合时,由于规避槽相互错开,夹板可继续滑动,增加了可滑动距离,即增加了装夹零件的直径范围,同时保证了夹板的强度。

38.两组反向同步滑动组件安装在料台两侧,内夹板两端与两侧的内滑杆连接,外夹板两端与两侧的外滑杆连接,推拉把手安装于最外围的内夹板上。当对推拉把手进行推拉操作时,内夹板与外夹板滑动方向相反,相对的凹槽间的缝隙同步增大或减小,实现不同直径零件的夹持。由于内、外夹板滑动距离相等,凹槽形成的容纳腔中心线位置不变,对于不同直径零件而言,零件中心位置不变,实现品种切换位置不变,即机器人的定点抓取或存放。

39.如图5所示,外滑杆侧面设计了螺纹通孔,锁紧螺钉安装于该孔,当螺钉拧紧时,螺钉端面顶压在内滑杆上,内、外滑杆的相对位置被固定;当需要调整装载零件直径大小时,松开该螺钉,内外滑杆即可自由滑动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1