一种智能无人飞行器的电路基板装盒贴标系统

1.本发明涉及产品包装领域,具体涉及一种智能无人飞行器的电路基板装盒贴标系统。

背景技术:

2.目前随着社会的不断发展,智能无人飞行器在难以进行作业的环境中的需求逐渐增加;飞行器的应用也越来越广泛,例如在不容易接近的灾难或者灾害地区的空中图像获取、电力线检测、或者在战场上提供敌人隐藏信息或通过无人驾驶机执行侦查任务、监视任务等;而电路板是飞行器的核心器件,电路基板是电路板的关键,在电路基板制好后通常是几块基板叠加为一组,然后装盒,在盒体上贴标签,在基板叠加过程中,要避免基板变形和划伤基板,通常是在基板的表面附上分隔膜,再放置基板,再在基板表面附上分隔膜,再放置下一基板,以使两相邻基板被分隔膜间隔,叠为一组后装盒,然后在盒体上贴上标签;以上工序现在大多采用的是人工流水线方式加工,效率低下,虽然也有一些半自动或自动设备来辅助完成,但也需要人工协作,而且结构较为复杂,使用不便捷,从而无法实现厂家生产线的操作规范化及提高产品的良率。

技术实现要素:

3.为解决现有技术存在的不足,本发明提供了一种新型的智能无人飞行器的电路基板装盒贴标系统。

4.为实现上述目的,本发明所采用了下述的技术方案:一种智能无人飞行器的电路基板装盒贴标系统,在工作台上设置送料机构,在所述送料机构的左侧设置分隔机构,在所述分隔机构的前侧设置裁切机构,在所述裁切机构的前侧设置装盒机构,在所述分隔机构、裁切机构及装盒机构的下方设置叠板机构,在所述装盒机构的右侧设置中转机构,在所述中转机构的右侧设置翻转机构,在所述翻转机构的左侧设置标签供料机构,在所述翻转机构的右侧设置贴标机构,通过叠板机构将送料机构依次送入的基板层叠,并由分隔机构对层叠的基板进行间隔,通过装盒机构将层叠的基板收取装入外盒中,再由中转机构将装有基板的外盒送入翻转机构,通过贴标机构完成外盒贴标。

5.优选的,所述的智能无人飞行器的电路基板装盒贴标系统中,所述送料机构包括基板上料部件、基板送料部件及基板检测部件,所述基板上料部件固定在工作台上,所述基板检测部件安装在所述基板上料部件的右侧,所述基板送料部件安装在所述基板检测部件的后侧;所述基板送料部件包括送料安装架、x轴送料驱动组件、x轴连接板、取料组件一及取料组件二,所述送料安装架固定在工作台上,所述x轴送料驱动组件安装在所述送料安装架的顶部,所述x轴连接板安装在所述x轴送料驱动组件的工作端,所述取料组件一与取料组件二均安装在所述x轴连接板上,通过取料组件二将基板上料部件上的基板送入基板检测部件,通过取料组件一将基板检测部件上的基板送入叠板机构。

6.优选的,所述的智能无人飞行器的电路基板装盒贴标系统中,所述分隔机构包括

分隔安装架、分隔驱动部件、分隔放料部件、分隔张紧部件及分隔调位部件,所述分隔安装架固定在所述工作台上,所述分隔放料部件安装在所述分隔安装架的顶部,所述分隔驱动部件安装在所述分隔放料部件的侧边,并与之联动;所述分隔张紧部件安装在所述分隔安装架的中部,所述分隔调位部件位于所述分隔张紧部件的下侧;在所述分隔放料部件上套设卷绕有分隔膜的卷盘,分隔膜依次引入分隔放料部件、分隔张紧部件及分隔调位部件,从位于所述分隔调位部件下方的辊套件引出。

7.优选的,所述的智能无人飞行器的电路基板装盒贴标系统中,所述裁切机构包括裁切连接架、裁切安装板、裁切连接板、裁切升降组件、裁切调位组件及热切刀组件,所述裁切连接架固定在所述分隔机构的分隔安装架上,所述裁切安装板固定在所述裁切连接架的前端,所述裁切连接板通过所述裁切安装板上设置的导轨件与其滑动连接,所述裁切升降组件固定在所述裁切安装板上,所述裁切升降组件的工作端与所述裁切连接板连接,所述热切刀组件通过所述裁切调位组件固定在所述裁切连接板的底部。

8.优选的,所述的智能无人飞行器的电路基板装盒贴标系统中,所述叠板机构包括叠板移位部件、叠板升降部件、叠板压板部件及叠板工位座,所述叠板移位部件安装在工作台上,所述叠板升降部件安装在所述叠板移位部件的叠板台的后部,所述叠板工位座安装在所述叠板升降部件上,所述叠板压板部件安装在所述叠板移位部件的叠板台的前部;所述叠板移位部件包括叠板丝杆组件、叠板台、叠板驱动组件及叠板导向组件,所述叠板丝杆组件与叠板导向组件安装在工作台上,所述叠板驱动组件安装在所述叠板丝杆组件的一端,并与其联动,所述叠板台与所述叠板导向组件滑动连接,所述叠板台的底部与所述叠板丝杆组件的工作端连接,通过叠板驱动组件带动叠板台沿着叠板导向组件前后移动;所述叠板升降部件包括叠板升降安装板、叠板升降丝杆及叠板升降电机,所述叠板升降安装板固定在所述叠板台的后部,在所述叠板升降安装板的上下两端各设一丝杆轴承座,所述叠板升降丝杆穿设在两个丝杆轴承座内,叠板升降丝杆的螺母座与所述叠板工位座连接,所述叠板升降电机安装在所述叠板升降丝杆的侧边,并与所述叠板升降丝杆联动,带动叠板工位座上下移动;所述叠板压板部件由两个结构相同的压板组件组成,两个压板组件分别设置在所述叠板工位座的左右两侧,所述压板组件包括压板安装板、前压板平推构件、后压板平推构件、前压板构件及后压板构件,所述压板安装板固定在所述叠板台上,所述前压板平推构件与后压板平推构件分别安装在所述压板安装板的前后两侧,所述前压板构件与所述前压板平推构件的工作端连接,所述后压板构件与所述后压板平推构件的工作端连接,通过送料机构将基板送入叠板工位座,由前压板平推构件与后压板平推构件分别带动前压板构件及后压板构件将基板压在叠板工位座上。

9.优选的,所述的智能无人飞行器的电路基板装盒贴标系统中,所述装盒机构包括装盒安装架、x轴装盒驱动部件、z轴装盒驱动部件、装盒夹取部件及装盒工位座,所述装盒安装架固定在工作台上,所述x轴装盒驱动部件安装在所述装盒安装架的上部,所述z轴装盒驱动部件安装在所述x轴装盒驱动部件的工作端,所述装盒夹取部件安装在所述z轴装盒驱动部件的工作端,所述装盒工位座安装在所述装盒安装架的侧边,在所述装盒工位座的侧边设置上料机械手,通过上料机械手将盒体放入所述装盒工位座。

10.优选的,所述的智能无人飞行器的电路基板装盒贴标系统中,所述中转机构包括中转安装架、x轴中转驱动部件、z轴中转驱动部件、中转驱动组件及中转取料组件,所述中

转安装架固定在工作台上,所述x轴中转驱动部件安装在所述中转安装架的上部,所述z轴中转驱动部件安装在所述x轴中转驱动部件的工作端,所述中转驱动组件安装在所述z轴中转驱动部件的工作端,所述中转取料组件安装在所述中转驱动组件的工作端。

11.优选的,所述的智能无人飞行器的电路基板装盒贴标系统中,所述翻转机构包括翻转安装架、翻转驱动部件、前翻转夹持部件及后翻转夹持部件,所述翻转安装架固定在工作台上,所述翻转驱动部件安装在所述翻转安装架的底部,所述前翻转夹持部件与后翻转夹持部件分别安装在所述翻转安装架前后两端的顶部,并分别与所述翻转驱动部件连接;所述前翻转夹持部件包括翻转底板、联动组件、夹持平推组件及夹持组件,所述翻转底板通过所述翻转安装架顶部设置的导轨件与所述翻转安装架滑动连接,所述夹持平推组件安装在所述翻转安装架上,所述夹持平推组件的工作端与所述翻转底板的底部连接,在所述翻转底板上设置转轴座,所述夹持组件与所述转轴座内穿设的转轴连接,所述转轴座内穿设的转轴尾端通过联动组件与所述翻转驱动部件联动。

12.优选的,所述的智能无人飞行器的电路基板装盒贴标系统中,所述标签供料机构包括标签安装架、标签放料部件、标签收料部件、标签驱动部件及标签张紧部件,所述标签安装架固定在所述工作台上,所述标签放料部件与标签收料部件均安装在所述标签安装架的上部,所述标签张紧部件安装在所述标签安装架的下部,所述标签驱动部件安装在所述标签安装架的上部,并与所述标签收料部件联动,在所述标签放料部件上套设卷绕有标签膜的料盘,标签基膜依次引入标签放料部件、标签张紧部件及标签收料部件。

13.优选的,所述的智能无人飞行器的电路基板装盒贴标系统中,所述贴标机构包括贴标支架、x轴贴标驱动部件、y轴贴标驱动部件、z轴贴标驱动部件及贴标件,所述y轴贴标驱动部件固定在工作台上,所述贴标支架固定在所述y轴贴标驱动部件的工作端,所述x轴贴标驱动部件安装在所述贴标支架的顶部,所述z轴贴标驱动部件安装在所述x轴贴标驱动部件的工作端,所述贴标件安装在所述z轴贴标驱动部件的工作端,通过贴标件将标签供料机构上的标签吸取,并移至翻转机构的工位,将标签贴在盒体的相应位置。

14.相对于现有技术的有益效果是,采用上述方案,本发明结构简单,使用方便,可连续工作,节省人工,满足生产需要提高生产效率,具有很好的市场应用价值。

附图说明

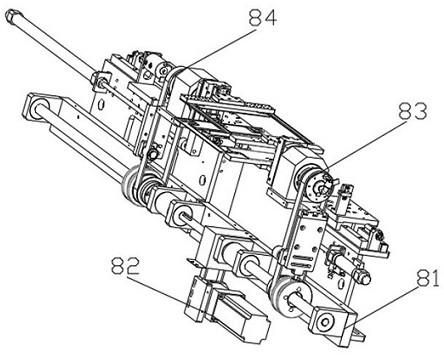

15.图1是本发明的一个实施例的总装配结构示意图;图2为本发明的图1实施例的送料机构的结构示意图;图3为本发明的图1实施例的基板送料部件的结构示意图;图4为本发明的图1实施例的分隔机构的结构示意图之一;图5为本发明的图1实施例的分隔机构的结构示意图之二;图6为本发明的图1实施例的裁切机构的结构示意图;图7为本发明的图1实施例的叠板机构的结构示意图;图8为本发明的图1实施例的叠板压板部件的结构示意图;图9为本发明的图1实施例的装盒机构的结构示意图;图10为本发明的图1实施例的中转机构的结构示意图;图11为本发明的图1实施例的翻转机构的结构示意图;

图12为本发明的图1实施例的前翻转夹持部件的结构示意图;图13为本发明的图1实施例的标签供料机构的结构示意图;图14为本发明的图1实施例的贴标机构的结构示意图;图中,1、送料机构;11、基板送料部件;111、送料安装架;112、x轴送料驱动组件;113、x轴连接板;114、取料组件一;115、取料组件二;12、基板上料部件; 13、基板检测部件;2、分隔机构;21、分隔安装架;22、分隔驱动部件;23、分隔放料部件;24、分隔张紧部件;25、分隔调位部件;26、辊套件;3、叠板机构;31、叠板移位部件;32、叠板压板部件;321、压板安装板;322、前压板平推构件;323、前压板构件;324、后压板平推构件;325、后压板构件;33、叠板升降部件; 34、叠板工位座;4、裁切机构;41、裁切连接架;42、裁切安装板;43、裁切升降组件;44、裁切连接板; 45、裁切调位组件;46、热切刀组件;5、装盒机构;51、装盒安装架;52、x轴装盒驱动部件;53、z轴装盒驱动部件;54、装盒夹取部件;55、装盒工位座;6、中转机构;61、中转安装架;62、x轴中转驱动部件;63、z轴中转驱动部件;64、中转驱动组件;65、中转取料组件;7、标签供料机构;71、标签安装架;72、标签驱动部件;73、标签放料部件;74、标签收料部件; 75、标签张紧部件;8、翻转机构;81、翻转安装架;82、翻转驱动部件;821、翻转驱动电机;822、带轮轴;83、前翻转夹持部件;84、后翻转夹持部件;831、联动导向轴;832、主动轮;833、导向环;834、导头;835、夹持平推组件;836、翻转底板;837、同步轮;838、转轴座; 839、夹持组件;9、贴标机构;91、y轴贴标驱动部件;92、贴标支架;93、x轴贴标驱动部件;94、z轴贴标驱动部件;95、贴标件。

具体实施方式

16.为便于本领域的技术人员理解本发明,下面结合附图说明本发明的具体实施方式;附图中给出了本发明的较佳的实施例;但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例;相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

17.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件;当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件;本说明书所使用的术语“安装”、“固定”、“顶端”、“连接”以及类似的表述只是为了说明的目的。

18.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

19.本发明的一个实施例是,如图1所示,该智能无人飞行器的电路基板装盒贴标系统,在工作台上设置送料机构1,在所述送料机构1的左侧设置分隔机构2,在所述分隔机构2的前侧设置裁切机构4,在所述裁切机构4的前侧设置装盒机构5,在所述分隔机构2、裁切机构4及装盒机构5的下方设置叠板机构3,在所述装盒机构5的右侧设置中转机构6,在所述中转机构6的右侧设置翻转机构8,在所述翻转机构8的左侧设置标签供料机构7,在所述翻转机构8的右侧设置贴标机构9,通过叠板机构3将送料机构1依次送入的基板层叠,并由分隔机构2对层叠的基板进行间隔,通过装盒机构5将层叠的基板收取装入外盒中,再由中转机构6将装有基板的外盒送入翻转机构8,通过贴标机构9完成外盒贴标;优选的,该设备设有

多个光电传感器,用以对来料、行程等进行感应检测,如,所选用的光电传感器为松下cx-441传感器;本设备主要用于完成电路基板的检测、层叠、装盒及贴标签,先通过人工或机械手将基板送入基板上料部件12,再由送料机构1的吸嘴组件二将基板上料部件12上的基板吸取,并移至基板检测部件 13;再通过送料机构1将吸嘴组件一将基板检测部件 13上的基板吸取,并将基板送入叠板机构3的叠板工位座 34;通过分隔机构2将分隔膜附在基板上表面,然后由裁切机构4将分隔膜切断,放一块基板附一层分隔膜,以此重复,叠为一组后,通过叠板机构3将一组基板送至装盒机构5装入盒体,然后由中转机构6将装有基板的盒体放入翻转机构8的工位上,通过翻转机构8将盒体贴标位置转至上侧,然后由贴标机构9在相应位置贴标;本方案结构简单,使用方便,实现自动化,可连续工作,节省人工,满足生产需要提高生产效率,具有很好的市场应用价值。本实施例中选用的气缸、电机等元件均为现有常用元件。

20.所述送料机构1,如图2所示,包括基板上料部件12、基板送料部件11及基板检测部件 13,所述基板上料部件12固定在工作台上,所述基板检测部件 13安装在所述基板上料部件12的右侧,所述基板送料部件11安装在所述基板检测部件 13的后侧;如图3所示,所述基板送料部件11包括送料安装架111、x轴送料驱动组件112、x轴连接板113、取料组件一114及取料组件二115,所述送料安装架111固定在工作台上,所述x轴送料驱动组件112安装在所述送料安装架111的顶部,所述x轴连接板113安装在所述x轴送料驱动组件112的工作端,所述取料组件一114与取料组件二115均安装在所述x轴连接板113上,通过取料组件二115将基板上料部件12上的基板送入基板检测部件 13,通过取料组件一114将基板检测部件 13上的基板送入叠板机构3;优选地,所述x轴送料驱动组件112设置有辅助拖链;优选的,所述x轴送料驱动组件112包括丝杆安装板、送料丝杆及丝杆电机,所述丝杆安装板安装在所述送料安装架111的顶部,在所述丝杆安装板的两端各设一丝杆轴承座,所述送料丝杆的两端分别穿设在两个丝杆轴承座内,所述送料丝杆的螺母座与所述x轴连接板113连接,所述丝杆电机固定在所述丝杆安装板的一端,并与送料丝杆联动,带动取料组件一114与取料组件二115左右移动;优选地,优选的,所述丝杆电机为减速机,型号为tch(v)40-2200-70s;优选的,所述取料组件二115包括取料安装板二、取料连接板二、z轴取料组件及吸嘴组件二,所述取料安装板二安装在所述x轴连接板113的右端,所述取料连接板二通过导轨件与所述取料安装板二滑动连接,所述z轴取料组件固定在所述取料安装板二上,所述z轴取料组件的工作端与所述取料连接板二连接,所述吸嘴组件二安装在所述取料连接板二的底部,送料时,通过x轴送料驱动组件112将吸嘴组件二移至基板上料部件12的上方,通过z轴取料组件将吸嘴组件二下移,由吸嘴组件二将基板上料部件12上的基板吸取,再通过x轴送料驱动组件112和z轴取料组件将吸嘴组件二移至基板检测部件 13的上方,并将基板送入基板检测部件 13。进一步的,z轴取料组件包括丝杆件和与丝杆件联动的驱动件,所述驱动件为伺服电机,型号为msmd012g1;优选的,所述取料组件一114包括取料安装板一、取料连接板一、升降取料组件及吸嘴组件一,所述取料安装板一安装在所述x轴连接板113的左端,所述取料连接板一通过导轨件与所述取料安装板一滑动连接,所述升降取料组件固定在所述取料安装板一上,其工作端与所述取料连接板一连接,所述吸嘴组件一安装在所述取料连接板一的底部,送料时,通过x轴送料驱动组件112将吸嘴组件一移至基板检测部件 13的上方,通过升降取料组件将吸嘴组件一下移,由吸嘴组件一将基板检测部件 13上的基板吸取,再

通过x轴送料驱动组件112和升降取料组件将吸嘴组件一移至叠板机构3的上方,并将基板送入叠板机构3的工位。进一步的,升降取料组件为推杆气缸,型号为cxsjm20-20;优选的,所述基板上料部件12包括上料底座和设置在上料底座上的上料座,在所述上料座的周边设置可调边框,可根据不同尺寸的产品调整相适应的上料位置;优选的,所述基板检测部件 13包括检测底座和安装在所述检测底座上的检测箱,在所述检测箱内设置检测平台,通过吸嘴组件二将基板上料部件12上的基板吸取,放入检测平台,在所述检测平台上设有至少一检测单元与至少一定位单元,通过定位单元将放入检测平台上的基板定位,由检测单元对基板进行变形检测。

21.所述分隔机构2,如图4、5所示,包括分隔安装架21、分隔驱动部件22、分隔放料部件23、分隔张紧部件24及分隔调位部件25,所述分隔安装架21固定在所述工作台上,所述分隔放料部件23安装在所述分隔安装架21的顶部,所述分隔驱动部件22安装在所述分隔放料部件23的侧边,并与之联动;所述分隔张紧部件24安装在所述分隔安装架21的中部,所述分隔调位部件25位于所述分隔张紧部件24的下侧;在所述分隔放料部件23上套设卷绕有分隔膜的卷盘,分隔膜依次引入分隔放料部件23、分隔张紧部件24及分隔调位部件25,从位于所述分隔调位部件25下方的辊套件26引出;优选的,所述分隔驱动部件22为步进电机,型号为bs86hb80;优选的,所述分隔放料部件23包括放料安装座及安装在放料安装座上的放料转轴,在放料转轴上套设有放料挡板;优选的,所述分隔张紧部件24由多个错位安装的传动滚轴组成;优选的,所述分隔调位部件25包括调位安装板、推料气缸及推料块,所述调位安装板固定在所述分隔安装架21的左侧,所述推料气缸固定在所述调位安装板上,所述推料块安装在所述推料气缸的工作端;进一步的,所述推料气缸为推杆气缸,型号为axf32-75-w5。装料时,取下前放料挡板,将卷绕有分隔膜的卷盘套在放料转轴上,再装上前放料挡板;然后将分隔膜传入多个传动滚轴组成的分隔张紧部件24,然后经过分隔调位部件25传入辊套件26。叠板机构3位于辊套件26下方,分隔膜引入叠板机构3的工位,送料机构1将基板放在叠板机构3工位上,叠板机构3带动基板从辊套件26下方前移,分隔膜附在基板上表面,然后由裁切机构4将分隔膜切断。

22.所述裁切机构4,如图5、6所示,包括裁切连接架41、裁切安装板42、裁切连接板44、裁切升降组件43、裁切调位组件 45及热切刀组件46,所述裁切连接架41固定在所述分隔机构2的分隔安装架21上,所述裁切安装板42固定在所述裁切连接架41的前端,所述裁切连接板44通过所述裁切安装板42上设置的导轨件与其滑动连接,所述裁切升降组件43固定在所述裁切安装板42上,所述裁切升降组件43的工作端与所述裁切连接板44连接,所述热切刀组件46通过所述裁切调位组件 45固定在所述裁切连接板44的底部;优选地,所述裁切升降组件43为推杆气缸,型号为cdm2b20-50az,通过裁切升降组件43带动裁切连接板44沿着导轨件上下移动,进而带动热切刀组件46上下移动;优选的,所述裁切调位组件 45包括裁切调位座及裁切调位气缸,所述裁切调位座固定在所述裁切连接板44的底部,所述裁切调位气缸固定在所述裁切调位座的中部,在所述裁切调位气缸的两侧各设一导向件,所述裁切调位气缸的工作端及导向件底端均与所述热切刀组件46连接;所述裁切调位气缸为推杆气缸,其型号为cdj2b16-125z-m9n-b,切料时,先由裁切升降组件43带动热切刀组件46下移,再由裁切调位气缸带动微微移动,对分隔机构2传出的分隔膜进行热切。

23.所述叠板机构3,如图7所示,包括叠板移位部件31、叠板升降部件33、叠板压板部

件32及叠板工位座 34,所述叠板移位部件31安装在工作台上,所述叠板升降部件33安装在所述叠板移位部件31的叠板台的后部,所述叠板工位座 34安装在所述叠板升降部件33上,所述叠板压板部件32安装在所述叠板移位部件31的叠板台的前部;所述叠板移位部件31包括叠板丝杆组件、叠板台、叠板驱动组件及叠板导向组件,所述叠板丝杆组件与叠板导向组件安装在工作台上,所述叠板驱动组件安装在所述叠板丝杆组件的一端,并与其联动,所述叠板台与所述叠板导向组件滑动连接,所述叠板台的底部与所述叠板丝杆组件的工作端连接,通过叠板驱动组件带动叠板台沿着叠板导向组件前后移动;所述叠板升降部件33包括叠板升降安装板、叠板升降丝杆及叠板升降电机,所述叠板升降安装板固定在所述叠板台的后部,在所述叠板升降安装板的上下两端各设一丝杆轴承座,所述叠板升降丝杆穿设在两个丝杆轴承座内,叠板升降丝杆的螺母座与所述叠板工位座 34连接,所述叠板升降电机安装在所述叠板升降丝杆的侧边,并与所述叠板升降丝杆联动,带动叠板工位座 34上下移动;所述叠板压板部件32由两个结构相同的压板组件组成,两个压板组件分别设置在所述叠板工位座 34的左右两侧,如图8所示,所述压板组件包括压板安装板321、前压板平推构件322、后压板平推构件324、前压板构件323及后压板构件325,所述压板安装板321固定在所述叠板台上,所述前压板平推构件322与后压板平推构件324分别安装在所述压板安装板321的前后两侧,所述前压板构件323与所述前压板平推构件322的工作端连接,所述后压板构件325与所述后压板平推构件324的工作端连接,通过送料机构1将基板送入叠板工位座 34,由前压板平推构件322与后压板平推构件324分别带动前压板构件323及后压板构件325将基板压在叠板工位座 34上。

24.优选地,所述叠板丝杆组件设置有辅助拖链;优选的,所述叠板丝杆组件包括丝杆,在丝杆的前后两端各设一丝杆轴承座,丝杆的螺母座与所述叠板台的底部连接,叠板驱动组件固定在丝杆的前端,并与丝杆联动,带动叠板台沿着叠板导向组件前后移动;进一步的,叠板驱动组件为伺服电机,型号为msmd042g1u。优选的,所述叠板升降电机为步进电机,型号为yk42hb47-01a;优选的,前压板构件323包括压板基板、滑台气缸及压紧板,所述压板基板与所述压板安装板321滑动连接,所述压板基板的底部与所述前压板平推构件322的工作端连接,所述滑台气缸固定在所述压板基板的顶部,所述压紧板安装在所述滑台气缸的活动端,通过前压板平推构件322带动压紧板左右移动,通过滑台气缸带动压紧板上下移动。进一步的,后压板构件325的结构和前压板构件323的结构相同;进一步的,所述前压板平推构件322和后压板平推构件324均为推杆气缸,型号为cdm2b20-50az;所述滑台气缸选用smc滑台气缸23352mxq16-40bs;上料时,先通过叠板驱动组件带动叠板台沿着叠板导向组件前移,将叠板工位座 34移至分隔机构2的辊套件26下方,分隔膜引入叠板工位座 34,再由叠板驱动组件带着叠板工位座 34后移至指定位置,此时分隔膜平铺在叠板工位座 34上;通过送料机构1的x轴送料驱动组件112将吸嘴组件一移至基板检测部件 13的上方,通过升降取料组件将吸嘴组件一下移,由吸嘴组件一将基板检测部件 13上的基板吸取,再通过x轴送料驱动组件112和升降取料组件将吸嘴组件一移至叠板工位座 34的上方,并将基板放置在叠板工位座 34上;然后,左侧的压板组件开始工作,两个压板平推构件分别带动两个压板构件右移,两个压板构件的滑台气缸分别带动两个压紧板下移,将叠板工位座 34上的基板压紧在叠板工位座 34上;再由叠板驱动组件带动叠板台沿着叠板导向组件前移,随着叠板工位座 34从分隔机构2的辊套件26下方前移,分隔膜附在基板的上表面;叠板驱

动组件带动叠板台移至裁切机构4的工作位置,先由右侧的压板组件开始工作,两个压板平推构件分别带动两个压板构件左移,两个压板构件的滑台气缸分别带动两个压紧板下移,连带着基板上表面的分隔膜,将其压紧在叠板工位座 34上;然后由裁切机构4切料,由裁切升降组件43带动热切刀组件46下移,再由裁切调位气缸带动微微移动,对位于叠板工位座 34后侧的分隔机构2传出的分隔膜进行热切;然后再由叠板驱动组件带着叠板工位座 34后移至指定位置,等待下一次上料。

25.如图9所示,所述装盒机构5包括装盒安装架51、x轴装盒驱动部件52、z轴装盒驱动部件53、装盒夹取部件54及装盒工位座55,所述装盒安装架51固定在工作台上,所述x轴装盒驱动部件52安装在所述装盒安装架51的上部,所述z轴装盒驱动部件53安装在所述x轴装盒驱动部件52的工作端,所述装盒夹取部件54安装在所述z轴装盒驱动部件53的工作端,所述装盒工位座55安装在所述装盒安装架51的侧边,在所述装盒工位座55的侧边设置上料机械手,通过上料机械手将盒体放入所述装盒工位座55;优选地,所述x轴装盒驱动部件52为推杆气缸,型号为cdj2b16-125z-m9n-b,z轴装盒驱动部件53为滑台气缸,型号为stwb-16x75,装盒夹取部件54为夹爪组件,夹爪气缸型号为mhz2-40d。上料机械手为三轴机械手,型号为ls3-401s;上料时,先通过上料机械手将盒体放入所述装盒工位座55,先通过叠板机构3的叠板驱动组件带动叠板台沿着叠板导向组件前移至指定位置,叠板工位座 34位于装盒机构5的x轴装盒驱动部件52的行程范围内,通过x轴装盒驱动部件52将装盒夹取部件54移至叠板工位座 34的上方,通过z轴装盒驱动部件53将装盒夹取部件54下移,由装盒夹取部件54将叠板工位座 34上的基板夹取,在通过x轴装盒驱动部件52和z轴装盒驱动部件53的配合,将装盒夹取部件54移至装盒工位座55的上方,并将基板放入装盒工位座55上的盒体内。

26.所述中转机构6,如图10所示,包括中转安装架61、x轴中转驱动部件62、z轴中转驱动部件63、中转驱动组件64及中转取料组件65,所述中转安装架61固定在工作台上,所述x轴中转驱动部件62安装在所述中转安装架61的上部,所述z轴中转驱动部件63安装在所述x轴中转驱动部件62的工作端,所述中转驱动组件64安装在所述z轴中转驱动部件63的工作端,所述中转取料组件65安装在所述中转驱动组件64的工作端;优选地,所述x轴中转驱动部件62为磁偶式无杆气缸,型号为smc cy1l15-400,所述z轴中转驱动部件63为stwb-10x100滑台气缸,所述中转驱动组件64为旋转气缸,可选用smc摆动旋转气缸msqb-20r,中转取料组件65为夹爪组件,夹爪气缸型号为mhz2-40d。移料时,通过x轴中转驱动部件62将中转取料组件65向左移至装盒工位座55的上方,通过z轴中转驱动部件63带动中转取料组件65下移,由中转取料组件65将装盒工位座55上装有基板的盒体夹取,再通过x轴中转驱动部件62、z轴中转驱动部件63及中转驱动组件64的配合,将中转取料组件65移至翻转机构8的工位上方,并将盒体放入翻转机构8的工位上。

27.所述翻转机构8,如图11所示,包括翻转安装架81、翻转驱动部件82、前翻转夹持部件83及后翻转夹持部件84,所述翻转安装架81固定在工作台上,所述翻转驱动部件82安装在所述翻转安装架81的底部,所述前翻转夹持部件83与后翻转夹持部件84分别安装在所述翻转安装架81前后两端的顶部,并分别与所述翻转驱动部件82连接;如图12所示,所述前翻转夹持部件83包括翻转底板836、联动组件、夹持平推组件835及夹持组件 839,所述翻转底板836通过所述翻转安装架81顶部设置的导轨件与所述翻转安装架81滑动连接,所述夹持

平推组件835安装在所述翻转安装架81上,所述夹持平推组件835的工作端与所述翻转底板836的底部连接,在所述翻转底板836上设置转轴座838,所述夹持组件 839与所述转轴座838内穿设的转轴连接,所述转轴座838内穿设的转轴尾端通过联动组件与所述翻转驱动部件82联动;优选地,所述联动组件包括联动导向轴831、主动轮832及同步轮837,在所述翻转安装架81底部的前端设置两个轴座,所述联动导向轴831的前后两端分别穿设在两个轴座内,所述联动导向轴831的后端通过联轴器与所述翻转驱动部件82联动,所述主动轮832套设在所述联动导向轴831上,在所述主动轮832的端部设置导向环833,所述联动导向轴831沿其自身长度方向内凹形成导槽,所述主动轮832与导向环833的内壁外凸设置与导槽相适配的导条,所述主动轮832与导向环833套设在所述联动导向轴831上,所述主动轮832与导向环833内壁的导条卡入所述联动导向轴831上的导槽内;所述同步轮837安装在所述转轴座838内穿设的转轴尾端,并通过同步带与所述主动轮832联动;所述翻转底板836的底端设置导头834,所述导头834放置于所述导向环833内;优选的,所述夹持平推组件835为推杆气缸,型号为cdj2b16-125z-m9n-b,通过夹持平推组件835带动主动轮832和夹持组件 839同步前后移动,夹持组件 839的型号为ckk smc型的mhz;优选的,所述后翻转夹持部件84的结构和前翻转夹持部件83的结构相同,所述翻转驱动部件82包括翻转驱动电机821和带轮轴822,所述翻转驱动电机821固定在工作台的下部,并通过同步带与带轮轴822联动,带轮轴822安装在所述翻转安装架81底部的中部,两端分别通过联轴器与前翻转夹持部件83和后翻转夹持部件84的联动导向轴连接;进一步的,翻转驱动电机821为减速机,型号为qs57hs65-th2-f50;翻转机构8转料时,先通过中转机构6的x轴中转驱动部件62、z轴中转驱动部件63及中转驱动组件64的配合,将放有基板的盒体移至翻转机构8的工位;前翻转夹持部件83的夹持平推组件835带动联动组件及夹持组件 839沿着导轨件后移,同时,后翻转夹持部件84的后夹持平推组件带动后联动组件及后夹持组件沿着导轨件前移,由前翻转夹持部件83和后前翻转夹持部件83的两个夹持组件将盒体夹持;由翻转驱动电机821带动前翻转夹持部件83和后前翻转夹持部件83同步转动,将盒体需贴标位置转至上侧,然后由贴标机构9在相应位置贴标。

28.所述标签供料机构7,如图13所示,包括标签安装架71、标签放料部件73、标签收料部件74、标签驱动部件72及标签张紧部件 75,所述标签安装架71固定在所述工作台上,所述标签放料部件73与标签收料部件74均安装在所述标签安装架71的上部,所述标签张紧部件 75安装在所述标签安装架71的下部,所述标签驱动部件72安装在所述标签安装架71的上部,并与所述标签收料部件74联动,在所述标签放料部件73上套设卷绕有标签膜的料盘,标签基膜依次引入标签放料部件73、标签张紧部件 75及标签收料部件74;优选的,所述标签驱动部件72为步进电机,型号为bs86hb80;优选的,所述标签放料部件73包括标签安装座及安装在标签安装座上的标签放料转轴,在标签放料转轴上套设有放料挡板。优选的,所述标签张紧部件 75由多个错位安装的传动滚轴组成;装料时,取下前放料挡板,将卷绕有标签膜的料盘,套在放料转轴上,再装上前放料挡板;然后将贴有标签的基膜传入多个传动滚轴组成的标签张紧部件 75,然后引入套在标签收料部件74的收料转轴上的料盘。由贴标机构9将标签基膜上的标签拾取,并移至翻转机构8的工位,将标签贴在盒体的相应位置。

29.所述贴标机构9,如图14所示,包括贴标支架92、x轴贴标驱动部件93、y轴贴标驱动部件91、z轴贴标驱动部件94及贴标件95,所述y轴贴标驱动部件91固定在工作台上,所述贴

标支架92固定在所述y轴贴标驱动部件91的工作端,所述x轴贴标驱动部件93安装在所述贴标支架92的顶部,所述z轴贴标驱动部件94安装在所述x轴贴标驱动部件93的工作端,所述贴标件95安装在所述z轴贴标驱动部件94的工作端,通过贴标件95将标签供料机构7上的标签吸取,并移至翻转机构8的工位,将标签贴在盒体的相应位置。优选地,所述y轴贴标驱动部件91设置有辅助拖链;优选的,所述y轴贴标驱动部件91包括丝杆组件和与所述丝杆组件联动的驱动电机,所述丝杆组件的螺母座与所述贴标支架92连接,通过驱动电机带动贴标件95前后移动;进一步的,驱动电机为减速机,型号为tch(v)40-2200-70s;优选的,所述x轴贴标驱动部件93为smc ley40b-100b 电缸,带动贴标件95左右移动;优选的,z轴贴标驱动部件94包括z轴推杆气缸、z轴贴标连接板,所述z轴贴标连接板固定在x轴贴标驱动部件93的工作端,z轴推杆气缸固定在z轴贴标连接板的中部,在z轴推杆气缸的两侧各设一导向件,导向件与z轴推杆气缸的底部均与所述贴标件95连接;进一步的,z轴推杆气缸的型号为cdm2b20-50az。优选的,所述贴标件95包括贴标安装板及安装在所述贴标安装板底部的轮式贴标吸盘,通过轮式贴标吸盘从标签供料机构7的标签基膜上拾取标签,并将标签贴附在移动至翻转机构8的工位,将标签贴在盒体的相应位置,同时由轮式贴标吸盘在标签上滚动,以将标签压附在盒体上。

30.本方案提供的智能无人飞行器的电路基板装盒贴标系统,在设备运行之初,工作人员先根据待装的基板的尺寸,调整各部件的运动位置、光电开关的位置,保证该设备适应待工品,本设备由工控机控制各机构工作;先通过人工或机械手将基板送入基板上料部件12,再由送料机构1的x轴送料驱动组件112将吸嘴组件二移至基板上料部件12的上方,通过z轴取料组件将吸嘴组件二下移,由吸嘴组件二将基板上料部件12上的基板吸取,再通过x轴送料驱动组件112和z轴取料组件将吸嘴组件二移至基板检测部件 13的上方,并将基板送入基板检测部件 13的检测平台;由基板检测部件 13对基板进行变形检测,若检测不合格,设备亮黄灯,由机械手将不良品取出,若检测合格,通过x轴送料驱动组件112将吸嘴组件一移至基板检测部件 13的上方,通过升降取料组件将吸嘴组件一下移,由吸嘴组件一将基板检测部件 13上的基板吸取,再通过x轴送料驱动组件112和升降取料组件将吸嘴组件一移至叠板机构3的上方,并将基板送入叠板机构3的叠板工位座 34;在基板检测部件 13工作的同时,通过叠板驱动组件带动叠板台沿着叠板导向组件前移,将叠板工位座 34移至分隔机构2的辊套件26下方,分隔膜引入叠板工位座 34,再由叠板驱动组件带着叠板工位座 34后移至指定位置,此时分隔膜平铺在叠板工位座 34上;然后再由送料机构1的吸嘴组件一将基板放置在叠板工位座 34上;然后,左侧的压板组件开始工作,两个压板平推构件分别带动两个压板构件右移,两个压板构件的滑台气缸分别带动两个压紧板下移,将叠板工位座 34上的基板压紧在叠板工位座 34上;再由叠板驱动组件带动叠板台沿着叠板导向组件前移,随着叠板工位座 34从分隔机构2的辊套件26下方前移,分隔膜附在基板的上表面;叠板驱动组件带动叠板台移至裁切机构4的工作位置,先右侧的压板组件开始工作,两个压板平推构件分别带动两个压板构件左移,两个压板构件的滑台气缸分别带动两个压紧板下移,连带着基板上表面的分隔膜,将其压紧在叠板工位座 34上;然后由裁切机构4切料,由裁切升降组件43带动热切刀组件46下移,再由裁切调位气缸带动微微移动,对位于叠板工位座 34后侧的分隔机构2传出的分隔膜进行热切;然后再由叠板驱动组件带着叠板工位座 34后移至指定位置,等待下一次上料,例如,基板层叠五块为一组,以此工作五次,完

成一组层叠;然后通过叠板机构3的叠板驱动组件带动叠板台沿着叠板导向组件前移至指定位置,同时通过上料机械手将盒体放入所述装盒工位座55,叠板工位座 34位于装盒机构5的x轴装盒驱动部件52的行程范围内,通过x轴装盒驱动部件52将装盒夹取部件54移至叠板工位座 34的上方,通过z轴装盒驱动部件53将装盒夹取部件54下移,由装盒夹取部件54将叠板工位座 34上的基板夹取,在通过x轴装盒驱动部件52和z轴装盒驱动部件53的配合,将装盒夹取部件54移至装盒工位座55的上方,并将基板放入装盒工位座55上的盒体内;然后通过中转机构6的x轴中转驱动部件62将中转取料组件65向左移至装盒工位座55的上方,通过z轴中转驱动部件63带动中转取料组件65下移,由中转取料组件65将装盒工位座55上装有基板的盒体夹取,再通过x轴中转驱动部件62、z轴中转驱动部件63及中转驱动组件64的配合,将中转取料组件65移至翻转机构8的工位上方,并将盒体放入翻转机构8的工位上;然后由翻转机构8的前翻转夹持部件83的夹持平推组件835带动联动组件及夹持组件 839沿着导轨件后移,同时,后翻转夹持部件84的后夹持平推组件带动后联动组件及后夹持组件沿着导轨件前移,由前翻转夹持部件83和后前翻转夹持部件83的两个夹持组件将盒体夹持;由翻转驱动电机821带动前翻转夹持部件83和后前翻转夹持部件83同步转动,将盒体需贴标位置转至上侧;再通过贴标机构9的x轴贴标驱动部件93、y轴贴标驱动部件91及z轴贴标驱动部件94的配合,将贴标件95移至标签供料机构7的上方,通过贴标件95的轮式贴标吸盘从标签供料机构7的标签基膜上拾取标签,再由贴标机构9带动贴标件95的轮式贴标吸盘移动至翻转机构8的工位,将标签贴在盒体的相应位置,同时由轮式贴标吸盘在标签上滚动,以将标签压附在盒体上。

31.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1