一种整浆并机器人自动上筒纱系统的制作方法

1.本技术涉及整浆并辅助设备领域,尤其是涉及一种整浆并机器人自动上筒纱系统。

背景技术:

2.整浆并又称整浆联合机,整浆联合机是无捻合成纤维长丝的整经与浆纱联合加工设备,用于标准型两阶段加工的“长丝整浆并工艺”。长丝从筒子架引出,经分丝板、纱疵检测器及后筘,汇成丝片由引纱辊拖引,呈单丝分离状态进入浆槽上浆,再由热风,烘筒烘燥,然后冷却、上油或上蜻,经过静电消除器后卷绕成浆轴。

3.整浆并的原料为管状的筒纱,整浆并的筒子架上一般设置有若干挂纱杆,挂纱杆水平设置,整浆并在工作时,筒纱套设在挂纱杆上。当前对整浆并进行上筒纱时,需要先对整垛的筒纱原料进行拆垛,而后再将筒纱运输至筒子架一侧,并将单个筒纱挂在单个挂纱杆上。

4.在实现本技术过程中,发明人发现该技术中至少存在如下问题:当前有些筒纱来料时采用纸箱包装,有些筒纱来料时直接码放在垛板上,在上筒纱还要对筒纱进行去胶袋的工序,再对筒纱进行运输,为了方便不同包装的筒纱进行上筒纱作业,当前一般采用大量人工进行配合作业,导致整浆并上筒纱作业的效率低。

技术实现要素:

5.为了方便不同包装的筒纱进行上筒纱作业,提升整浆并上筒纱作业的效率,本技术提供一种整浆并机器人自动上筒纱系统。

6.本技术提供的一种整浆并机器人自动上筒纱系统采用如下的技术方案:一种整浆并机器人自动上筒纱系统,包括备料工作站,所述备料工作站设置在筒子架一侧,所述备料工作站包括纸箱纱备料线、设在纸箱纱备料线一侧的垛板纱备料线、设置在纸箱纱备料线末端的中转料车以及设置在中转料车一侧的抓纱机器人,所述纸箱纱备料线用于对纸箱包装的筒纱进行拆垛、拆箱、输送和取胶袋,所述垛板纱备料线用于对码放在垛板上的筒纱进行输送和取胶袋,所述抓纱机器人用于将所述纸箱纱备料线末端和所述垛板纱备料线末端的筒纱放置于所述中转料车上。

7.载具,所述载具设置有若干个,所述载具往返于所述中转料车与筒子架之间,所述载具用于携带所述中转料车上的筒纱至筒子架一侧,并进行上筒纱作业。

8.通过采用上述技术方案,当来料的筒纱是纸箱包装时,利用纸箱纱备料线对纸箱包装的筒纱进行拆垛、拆箱、输送和取胶袋;当来料的筒纱是码垛在垛板上时,利用垛板纱备料线对码放在垛板上的筒纱进行输送和取胶袋。

9.当筒纱运输至靠近抓纱机器人的位置时,利用抓纱机器人对筒纱进行抓取,并放置在中转料车上,再利用载具携带中转料车上的筒纱至筒子架一侧,并进行上筒纱作业,从而使纸箱包装的筒纱和码垛在垛板上的筒纱均可实现自动上筒纱,提升了整浆并上筒纱作

业的效率。

10.可选的,所述纸箱纱备料线包括第一输送线、设置第一输送线头端的拆垛机器人和设置在第一输送线一侧的取胶袋装置,所述拆垛机器人用于将装有筒纱的纸箱放置在所述第一输送线上,所述第一输送线用于对装有筒纱的纸箱进行输送,所述取胶袋装置用于去除筒纱上套设的胶袋。

11.通过采用上述技术方案,利用拆垛机器人将成垛的纸箱进行拆垛,并将单个纸箱抓取至第一输送线上,利用第一输送线对纸箱进行输送,在输送的同时利用人工辅助进行开箱,纸箱输送至靠近取胶袋装置的位置时,停止对纸箱的输送,利用取胶袋装置取下筒纱上套设的胶袋,供抓纱机器人进行抓纱。

12.可选的,所述取胶袋装置包括底座、滑动设置在底座上的升降架、滑动设置在升降架上的吸盘支架和设置在吸盘支架上的若干真空吸盘,所述升降架沿竖直方向滑动,所述吸盘支架沿垂直于纸箱的输送方向滑动,所述吸盘支架可滑动至所述第一输送线上方。

13.通过采用上述技术方案,装有筒纱的纸箱到达靠近取胶袋装置的位置时,升降架滑动至高于纸箱的位置,而后吸盘支架滑动至纸箱上方,利用真空吸盘对胶袋进行吸附,而后吸盘支架进行复位,并解除对胶袋的吸附,完成取胶袋的工作。

14.可选的,所述底座上设置有胶袋收集箱,所述胶袋收集箱内部设置收集腔,所述胶袋收集箱上开设若干吸风口,所述吸风口与所述收集腔内部连通。

15.通过采用上述技术方案,真空吸盘解除对胶袋的吸附后,利用吸风口对胶袋进行吸附,使胶袋进入收集腔内部,实现对胶袋的收集,也方便后续对胶袋的统一处理。

16.可选的,所述第一输送线上关于所述第一输送线宽度方向的中心对称设置有两个限位壳体,所述限位壳体靠近所述取胶袋装置的位置,每个所述限位壳体均包括用于限位纸箱的限位部以及连接限位部与所述第一输送线的连接部,两个所述限位部相互靠近的一侧均开设避让槽,所述避让槽用于避让筒纱的取出。

17.通过采用上述技术方案,利用两个限位壳体对开箱后纸箱的盖板进行限位,减小纸箱的盖板覆盖纸箱内部筒纱的可能性,方便对筒纱进行取胶袋和抓取,进一步提升上筒纱作业的效率。

18.可选的,所述垛板纱备料线包括第二输送线、设置在第二输送线末端的垛板收集装置和设置在第二输送线一侧的去胶袋装置,所述第二输送线包括若干首尾相接的输送机。

19.通过采用上述技术方案,将码放有筒纱的垛板整个放置在第二输送线上,利用第二输送线对垛板进行输送,垛板传输至第二输送线末端时,利用去胶袋装置取下筒纱上套设的胶袋,使筒纱供抓纱机器人进行抓纱。

20.可选的,所述垛板收集装置包括收集架、滑动设置在收集架上的提升梁和滑动设置在提升梁上的插接头,所述提升梁沿竖直方向运动,所述提升梁平行设置有两个,所述插接头用于插入垛板底部,所述插接头沿水平方向滑动。

21.通过采用上述技术方案,当垛板被输送至两个提升梁之间时,利用插接头插入垛板底部,而后提升梁连同垛板一起向上滑动,使垛板脱离第二输送线,当下一个垛板被输送至收集位置时,再控制提升梁下降使原先收集的垛板堆放在最下方的垛板上,而后重复上述的过程,将所有的垛板同步提起。

22.可选的,所述收集架上还设置有同步组件,所述同步组件包括转动设置在所述收集架上的同步转轴、固定设置在同步转轴两端的同步链轮、转动设置在收集架上的从动链轮以及连接同步链轮与从动链轮的链条,所述同步转轴垂直于所述提升梁设置,所述从动链轮在每个所述同步链轮的上方均设置有一个,单个所述链条与单个所述提升梁固定连接。

23.通过采用上述技术方案,提升梁上下升降时带动输送链运动,从而带动同步链轮和从动链轮转动,利用同步转轴使两个同步链轮只能同步转动,最终提升两个提升梁运动的一致性,减小被提升的垛板产生倾斜的可能性。

24.可选的,所述中转料车包括转动座、转动设置在转动座上的挂纱架、设置在挂纱架两侧的若干中转纱杆,所述中转纱杆水平设置,所述挂纱架的两侧均滑动设置有推纱架,所述推纱架沿所述中转纱杆轴线方向滑动,所述推纱架用于将筒纱推离所述挂纱杆。

25.通过采用上述技术方案,抓纱机器人将筒纱挂在中转纱杆上,当中转料车一侧的中转纱杆挂满筒纱之后,控制挂纱架转动,使挂好纱的一侧背离抓纱机器人,供载具取料,同时未挂纱的一侧朝向抓纱机器人,进行继续挂纱;当载具运行至挂纱架一侧时,利用推纱架推动筒纱滑动至载具上,使载具一次性完成单面上筒纱,减少了载具挂纱的时间,提升了整浆并上筒纱的效率。

26.可选的,所述载具上滑动设置有挂纱车身,所述挂纱车身沿竖直方向滑动,所述挂纱车身的两侧均设置若干运输纱杆,所述运输纱杆的轴线水平设置,所述运输纱杆垂直于所述挂纱车身设置,所述挂纱车身的两侧均滑动设置有上纱架,所述上纱架沿所述运输纱杆的轴线滑动,所述上纱架用于将筒纱推送至挂纱杆上。

27.通过采用上述技术方案,载具运动至挂纱架一侧时,利用载具本体的运动以及挂纱车身的升降,使运输纱杆与中转纱杆一一同轴对应,而后推纱架推动筒纱滑动至运输纱杆上,挂纱车身双侧完成挂纱后,载具带动筒纱运动至筒子架一侧,并使运输纱杆与挂纱杆一一同轴对应,而后利用上纱架将筒纱推送至挂纱杆上,实现上筒纱作业。

28.综上所述,本技术包括以下至少一种有益技术效果:1.当来料的筒纱是纸箱包装时,利用纸箱纱备料线对纸箱包装的筒纱进行拆垛、拆箱、输送和取胶袋;当来料的筒纱是码垛在垛板上时,利用垛板纱备料线对码放在垛板上的筒纱进行输送和取胶袋;当筒纱运输至靠近抓纱机器人的位置时,利用抓纱机器人对筒纱进行抓取,并放置在中转料车上,再利用载具携带中转料车上的筒纱至筒子架一侧,并进行上筒纱作业,从而使纸箱包装的筒纱和码垛在垛板上的筒纱均可实现自动上筒纱,提升了整浆并上筒纱作业的效率;2.装有筒纱的纸箱到达靠近取胶袋装置的位置时,升降架滑动至高于纸箱的位置,而后吸盘支架滑动至纸箱上方,利用真空吸盘对胶袋进行吸附,而后吸盘支架进行复位,并解除对胶袋的吸附,完成取胶袋的工作;3.当垛板被输送至两个提升梁之间时,利用插接头插入垛板底部,而后提升梁连同垛板一起向上滑动,使垛板脱离第二输送线,当下一个垛板被输送至收集位置时,再控制提升梁下降使原先收集的垛板堆放在最下方的垛板上,而后重复上述的过程,将所有的垛板同步提起。

附图说明

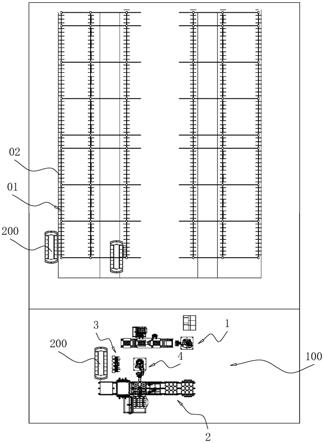

29.图1是本技术实施例的整体布局示意图。

30.图2是本技术实施例中体现备料工作站结构的示意图。

31.图3是本技术实施例中体现第一输送线结构的示意图。

32.图4是本技术实施例中体现取胶袋装置结构的示意图。

33.图5是本技术实施例中体现垛板收集装置结构的示意图。

34.图6是本技术实施例中体现同步组件结构的示意图。

35.图7是本技术实施例中体现中转料车结构的示意图。

36.图8是本技术实施例中体现载具结构的示意图。

37.附图标记说明:01、筒子架;02、挂纱杆;03、纸箱;04、垛板;100、备料工作站;1、纸箱纱备料线;11、第一输送线;111、限位壳体;1111、限位部;1112、连接部;1113、避让槽;1114、导向口;1115、翻边;12、拆垛机器人;13、取胶袋装置;131、底座;132、升降架;133、吸盘支架;134、真空吸盘;135、胶袋收集箱;1351、收集腔;1352、吸风口;2、垛板纱备料线;21、第二输送线;211、输送机;22、垛板收集装置;221、收集架;2211、支撑柱;2212、方形框架;2213、框架杆;2214、限位板;222、提升梁;223、插接头;224、驱动气缸;225、推送气缸;23、去胶袋装置;24、同步组件;241、同步转轴;242、同步链轮;243、从动链轮;244、链条;3、中转料车;31、转动座;311、回转减速机;32、挂纱架;321、旋转盘;322、导向杆;33、中转纱杆;34、推纱架;4、抓纱机器人;200、载具;201、挂纱车身;202、运输纱杆;203、上纱架。

具体实施方式

38.以下结合附图1-8对本技术作进一步详细说明。

39.本技术实施例公开一种整浆并机器人自动上筒纱系统。参照图1,一种整浆并机器人自动上筒纱系统包括备料工作站100和载具200,备料工作站100设置在筒子架01的一侧,利用备料工作站100为载具200进行备料,利用载具200携带筒纱往返于备料工作站100与筒子架01之间,将筒纱挂在筒子架01上,从而完成上筒纱作业。

40.参照图2,备料工作站100包括纸箱纱备料线1、垛板纱备料线2、中转料车3和抓纱机器人4,利用纸箱纱备料线1对纸箱03包装的筒纱来料进行拆垛、拆箱、输送和取胶袋。垛板纱备料线2设置在纸箱纱备料线1的一侧,利用垛板纱备料线2对码放在垛板04上的筒纱来料进行输送和取胶袋。

41.参照图2,抓纱机器人4设置在垛板纱备料线2与纸箱纱备料线1之间,抓纱机器人4靠近垛板纱备料线2的末端位置,中转料车3设置在抓纱机器人4的一侧。利用抓纱机器人4将纸箱纱备料线1末端和垛板纱备料线2末端的筒纱放置于中转料车3上。

42.参照图2和图3,纸箱纱备料线1包括第一输送线11、拆垛机器人12和取胶袋装置13,第一输送线11用于对装有筒纱的纸箱03进行输送,第一输送线11可采用现有技术中的滚筒输送线或者传送带,本实施例以滚筒输送线为例。拆垛机器人12设置在第一输送线11的头端,纸箱03包装的筒纱来料时,叉车将码放有纸箱03的托板放置在拆垛机器人12的边上,利用拆垛机器人12将单个纸箱03依次进行抓取,并放置在第一输送线11上。

43.参照图2和图4,取胶袋装置13靠近第一输送线11的末端位置,取胶袋装置13包括

底座131、升降架132、吸盘支架133和真空吸盘134,升降架132滑动设在底座131上,升降架132沿竖直方向滑动,升降架132的滑动通过底座131与升降架132之间的滚珠丝杠螺母副实现,底座131与升降架132之间通过直线导轨和滑块的配合进行导向和限位。

44.参照图3和图4,吸盘支架133滑动设置在升降架132上,吸盘支架133与升降架132的连接方式参照底座131与升降架132的连接方式,吸盘支架133沿垂直于纸箱03的输送方向滑动,吸盘支架133可滑动至第一输送线11上方。真空吸盘134在吸盘支架133上固定设置有若干个,本实施例以六个为例,真空吸盘134的开口朝下。

45.参照图4,在底座131上还固定设置有胶袋收集箱135,胶袋收集箱135内部设置收集腔1351,收集腔1351内部与真空气源连通,在胶袋收集箱135上开设有若干吸风口1352,吸风口1352与收集腔1351内部连通。

46.参照图3和图4,在对纸箱03进行输送的过程中利用人工进行拆箱,装有筒纱的纸箱03到达靠近取胶袋的位置时,升降架132滑动至高于纸箱03的位置,而后吸盘支架133滑动至纸箱03上方,利用真空吸盘134对胶袋进行吸附,而后吸盘支架133进行复位,并解除对胶袋的吸附。利用吸风口1352将胶袋吸入收集腔1351。

47.参照图2和图3,为了减小拆箱后的纸箱03盖板覆盖筒纱的可能性,在第一输送线11上关于第一输送线11宽度方向的中心对称设置有两个限位壳体111,限位壳体111位于取胶袋装置13的一侧。每个限位壳体111均包括限位部1111和连接部1112,限位部1111水平设置在第一输送线11上方,连接部1112一侧固定连接在第一输送线11上,连接部1112远离第一输送线11的一侧与限位部1111固定连接。

48.参照图3,两个限位部1111之间留有小于纸箱03宽度的间隙,两个限位部1111相互靠近的一侧均开设避让槽1113,两个避让槽1113之间的空间大于纸箱03的开口。在限位部1111靠近第一输送线11头端的位置设置有导向口1114,导向口1114位于限位部1111远离连接部1112的一侧,导向口1114沿纸箱03传送方向逐渐减小。在限位部1111靠近第一输送线11头端的一侧以及导向口1114处均一体成型有向上倾斜的翻边1115。

49.参照图3,人工对纸箱03进行开箱后,将掀开的纸箱03盖板下压,而后纸箱03被传送至限位部1111下方,利用限位部1111对纸箱03盖板进行限位,减小纸箱03盖板向上翻折覆盖纸箱03开口的可能性,方便对筒纱进行取胶袋和对筒纱的取出。利用导向口1114和翻边1115对最后进入限位壳体111的纸箱03盖板进行进行导向,无需人工辅助定位,方便整个纸箱03进入限位壳体111。

50.参照图2,垛板纱备料线2包括第二输送线21、垛板收集装置22和去胶袋装置23,第二输送线21包括若干首尾相接的输送机211,输送机211可采用现有技术中的链条输送机或者网带输送机等输送设备,本实施例的输送机211为链条输送机,去胶袋装置23位于第二输送线21远离第一输送线11的一侧,去胶袋装置23和取胶袋装置13的结构一致。

51.参照图5和图6,垛板收集装置22设置在第二输送线21末端,垛板收集装置22包括收集架221、提升梁222和插接头223,收集架221包括支撑柱2211和固定设置在支撑柱2211上的方形框架2212,支撑柱2211在第二输送线21长度方向的两侧均设置有两个,支撑柱2211竖直设置。

52.参照图5和图6,方形框架2212水平设置在支撑柱2211顶端,在支撑柱2211上沿竖直方向设置有两组框架杆2213,每组框架杆2213设置有四个,同一组框架杆2213高度一致,

单个框架杆2213固定设置相邻两个支撑柱2211之间,其中一组框架杆2213位于第二输送线21上方,另一组框架杆2213位于第二输送线21下方。

53.参照图5和图6,提升梁222在第二输送线21长度方向的两侧均设置有一个,提升梁222与收集架221滑动配合,提升梁222与收集架221之间通过直线导轨和滑块的配合进行导向和限位,在每个提升梁222的上方均设置有一个驱动气缸224,驱动气缸224的缸体与框架杆2213固定设置连接,驱动气缸224的活塞杆与提升梁222固定连接,驱动气缸224的活塞杆沿竖直方向运动。

54.参照5和图6,在两个提升梁222互相远离的一侧均固定设置有推送气缸225,推送气缸225沿提升梁222长度方向设置有两个,推送气缸225的活塞杆贯穿提升梁222设置,推送气缸225的活塞杆沿垂直于第二输送线21的长度方向滑动,插接头223在每个推送气缸225的活塞杆上均固定连接有一个。

55.参照图5和图6,当垛板04被输送至两个提升梁222之间,利用推送气缸225带动插接头223插入垛板04底部,而后驱动气缸224带动提升梁222上升,将垛板04提起。当一下垛板04被输送至两个提升梁222之间时,提升梁222下降,使原先被提起的垛板04堆放在下方的垛板04上,而后再重复上述步骤将所有垛板04提起。在方形框架2212的内圈还固定设置若干限位板2214,本实施例以六个为例,限位板2214竖直设置,若干限位板2214围成一个方形的限位空间,对被提升的垛板04进行限位。

56.参照图5和图6,为了提升两个提升梁222上升和下降的一致性,在收集架221上还设置有同步组件24,同步组件24包括同步转轴241、同步链轮242、从动链轮243以及链条244,同步转轴241转动设置在收集架221上,同步转轴241垂直于第二输送线21的长度方向,同步链轮242在同步转轴241的两端均同轴固定设置有一个。从动链轮243在每个同步链轮242的上方均转动设置有一个,链条244在单个同步链轮242与单个从动链轮243之间均设置有一个,链条244连接同步链轮242与从动链轮243。单个提升梁222与单个链条244固定连接。

57.参照图5和图6,当提升梁222升降时带动链条244回转,从而使同步链轮242转动,在同步转轴241的作用下,两个同步链轮242只能同步转动,提升两个提升梁222升降的一致性。

58.参照图2,抓纱机器人4一次可抓取多个筒纱,本实施例抓纱机器人4设置有一个,抓纱机器人4也可以设置有两个,一个用于垛板纱备料线2末端的筒纱抓取,另一个用于纸箱纱备料线1末端的筒纱抓取,可实现垛板纱备料线2与纸箱纱备料线1同时工作。

59.参照图7,中转料车3包括转动座31、挂纱架32和中转纱杆33,转动座31固定设置在地面上,转动座31上固定设置有回转减速机311,挂纱架32竖直设置,挂纱架32底部固定连接有旋转盘321,旋转盘321固定连接在回转减速机311上,利用回转减速机311带动挂纱架32转动。中转纱杆33在挂纱架32的两侧均固定设置有若干个,中转纱杆33水平设置。

60.参照图7,在挂纱架32的两侧均滑动设置有推纱架34,推纱架34与挂纱架32平行设置,推纱架34沿中转纱杆33轴线方向滑动,推纱架34的滑动通过气缸驱动。在挂纱架32两侧均固定设置若干导向杆322,导向杆322贯穿推纱架34,导向杆322与推纱架34滑动配合,导向杆322为推纱架34的滑动进行导向和限位。

61.参照图1、图7和图8,载具200为agv或者遥控车,本实施例以agv为例,载具200在车

间内设置有若干个,本实施例以三个为例。在载具200上滑动设置有挂纱车身201,挂纱车身201沿竖直方向滑动,挂纱车身201的滑动通过内置在载具200内部的气缸实现。在挂纱车身201的两侧均固定设置有若干运输纱杆202,运输纱杆202的轴线水平设置,运输纱杆202与挂纱车身201垂直,若干挂纱杆02、若干中转纱杆33和若干运输纱杆202三者的布局以及分隔间距一致。在挂纱车身201的两侧均滑动设置有上纱架203,上纱架203沿运输纱杆202的轴线滑动,上纱架203的驱动方式参照推纱架34的驱动方式。

62.参照图1、图7和图8,中转料车3上挂满筒纱之后,载具200运行至中转料车3的一侧,并调整至运输纱杆202与中转纱杆33一一对应,而后利用推纱架34的滑动将筒纱推送至运输纱杆202上,载具200挂满筒纱后,再运行至筒子架01一侧,利用上纱架203的滑动将筒纱推送至挂纱杆02上。

63.本技术实施例一种整浆并机器人自动上筒纱系统的实施原理为:当来料的筒纱是纸箱03包装时,利用拆垛机器人12将成垛的纸箱03进行拆垛,并将单个纸箱03抓取至第一输送线11上,第一输送线11对纸箱03进行输送,在输送的同时人工辅助进行开箱,纸箱03输送至靠近取胶袋装置13的位置时,停止对纸箱03的输送,利用取胶袋装置13取下筒纱上套设的胶袋,供抓纱机器人4进行抓纱。

64.当来料的筒纱是码垛在垛板04上时,直接将垛板04放置在第二输送线21上,利用第二输送线21对垛板04进行输送,传输至第二输送线21末端时,停止对垛板04的传送,并利用去胶袋装置23取下筒纱上套设的胶袋,供抓纱机器人4进行抓纱。

65.抓纱机器人4将第一输送线11末端和第二输送线21末端筒纱抓取后,放置在中转料车3上,为载具200进行备料,载具200运行至中转料车3一侧时,利用推纱架34的滑动将筒纱推送至运输纱杆202上,载具200挂满筒纱后,再运行至筒子架01一侧,利用上纱架203的滑动将筒纱推送至挂纱杆02上,载具200不断往返于中转料车3和筒子架01之间,进行上筒纱作业。

66.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1