一种拉膜搬袋机构的制作方法

1.本发明涉及包装机设备技术领域,特别涉及一种拉膜搬袋机构。

背景技术:

2.塑封薄膜常用在电子产品、药品、化妆品等包装盒上,起到防潮防尘方褪色的作用,在对包装盒进行包装过程中,一般会采用拉膜搬袋机构将制袋膜料热切封口成一端开口的膜袋,方便产品入袋。

3.现有的拉膜搬袋机构采用拉膜杆将制袋膜料从送膜装置中拉出到设定位置,夹膜气缸夹住制袋膜料后,拉膜杆复位,膜切装置热切并封口制袋膜料制成膜袋,每个制袋过程中拉膜杆都需要复位一次,等待时间过长,拉膜搬袋效率较低。

4.因而现有技术还有待改进和提高。

技术实现要素:

5.鉴于上述现有技术的不足之处,本发明的目的在于提供一种拉膜搬袋机构,旨在解决现有技术中拉膜搬袋机构采用拉膜杆拉膜时,需要等待拉膜杆复位后才能进行膜料的热切封口,等待时间过长,加工效率较低的问题。

6.为了达到上述目的,本发明采取了以下技术方案:

7.一种拉膜搬袋机构,包括供膜封切装置、拉膜制袋装置和搬袋装置,所述拉膜制袋装置位于所述供膜封切装置的出膜口,所述搬袋装置位于拉膜制袋装置的侧边;由所述供膜封切装置供给制袋膜料,所述拉膜制袋装置从出膜口将制袋膜料拉出,所述供膜封切装置热切制袋膜料并封边制成膜袋,所述搬袋装置从膜袋上下两侧吸附、打开膜袋口并运送膜袋至预设位置,同时所述拉膜制袋装置返回到出膜口再次拉膜。

8.所述拉膜制袋装置包括用于将制袋膜料撑开的拉膜勾板、用于夹持并固定制袋膜料的夹膜组件、拉膜驱动组件和拉膜传动组件,所述夹膜组件通过拉膜固定板设置于拉膜组件上,所述拉膜勾板勾住制袋膜料,所述夹膜组件夹紧制袋膜料的侧边,所述拉膜驱动组件通过拉膜传动组件带动夹膜组件和拉膜勾板远离出膜口一侧运动,所述供膜封切装置热切制袋膜料并封边制成膜袋。

9.所述夹膜组件包括第一夹膜组件和第二夹膜组件,所述拉膜固定板上设置有用于调节第一夹膜组件和第二夹膜组件间距的调节丝杆和调节固定座,所述调节丝杆通过调节固定座设置于拉膜固定板上,所述第一夹膜组件设置于调节丝杆上,所述调节固定座设置于第二夹膜组件的一侧,所述调节丝杆的一端设置有用于转动调节丝杆的调节手柄。

10.所述拉膜勾板位于第二夹膜组件的另一侧,所述拉膜勾板依次通过拉膜升降气缸、横移导轨设置于拉膜固定板上,所述拉膜升降气缸的侧边还设置有用于带动拉膜勾板横向移动的拉膜横移气缸。

11.所述拉膜驱动组件包括拉膜伺服马达,所述拉膜伺服马达依次通过拉膜减速机和联轴器设置于拉膜伺服固定座上;所述拉膜传动组件包括拉膜同步轮和同步带,所述同步

轮与联轴器连接,所述同步带设置于同步轮上,且与所述拉膜固定板连接。

12.所述搬袋装置包括用于将膜袋口打开的开袋组件、用于在搬袋过程中避让拉膜制袋装置的伸缩组件、搬袋驱动组件和搬袋传动组件,所述伸缩组件带动开袋组件靠近膜袋开口一侧运动,所述开袋组件从膜袋上下两侧吸附并且打开膜袋口,所述伸缩组件带动膜袋回位,所述搬袋传动组件通过搬袋驱动组件带动开袋组件将膜袋运送至预设位置。

13.所述开袋组件包括用来吸附膜袋口上侧的第一开袋组件、用于吸附膜袋口下侧的第二开袋组件、用于调节第一开袋组件和第二开袋组件间距的开袋模组,所述开袋模组设置于伸缩组件上,所述第一开袋组件包括上开袋固定板、上开袋板和上开袋气缸,所述上开袋板通过上开袋固定板设置于开袋模组上,所述上开袋气缸设置于上开袋板上;所述第二开袋组件包括下开袋固定板、下开袋板和下开袋气缸,所述下开袋板通过下开袋固定板设置于伸缩组件上。

14.所述第一开袋组件和第二开袋组件上还设置有用于向膜袋内吹气的气动组件。

15.所述供膜封切装置包括送膜组件、封切组件、压膜组件和下刀座组件,所述送膜组件位于封切组件的一侧,所述送膜组件供给制袋膜料,所述拉膜制袋装置从出膜口将制袋膜料拉出,所述压膜组件压紧制袋膜料,所述封切组件和下刀座组件相对运动热切制袋膜料并封边制膜袋。

16.所述压膜组件的侧边设置有开膜组件,所述开膜组件包括开膜气缸和上下开膜板,所述开膜气缸的输出端与上下开膜板联接;所述拉膜制袋装置将制袋膜料从出膜口拉出时,所述开膜气缸驱动上下开膜板上下打开;所述开膜气缸驱动上下开膜板闭合时,所述封切组件将制袋膜料切割并封边制成膜袋。

17.相较于现有技术,本发明提供的一种拉膜搬袋机构,包括供膜封切装置、拉膜制袋装置和搬袋装置,所述拉膜制袋装置位于所述供膜封切装置的出膜口,所述搬袋装置位于拉膜制袋装置的侧边;由所述供膜封切装置供给制袋膜料,所述拉膜制袋装置从出膜口将制袋膜料拉出,所述供膜封切装置热切制袋膜料并封边制成膜袋,所述搬袋装置从膜袋上下两侧吸附、打开膜袋口并运送膜袋至预设位置,同时所述拉膜制袋装置返回到出膜口再次拉膜。本发明通过供膜封切装置供给制袋膜料,并在拉膜制袋装置拉出制袋膜料后,供膜封切装置热切制袋膜料并封边制成膜袋,所述搬袋装置将膜袋运送至产品入袋位置;整个拉膜搬袋过程时间紧凑、动作迅速,提高了制袋膜料的加工效率,节省用户时间;避免了现有技术中采用拉膜杆拉膜到设定位置后,需要固定装置将膜料固定,拉膜杆回位后才能进行热切封口,拉膜杆复位过程等待时间较长,影响加工效率,降低用户使用体验。

附图说明

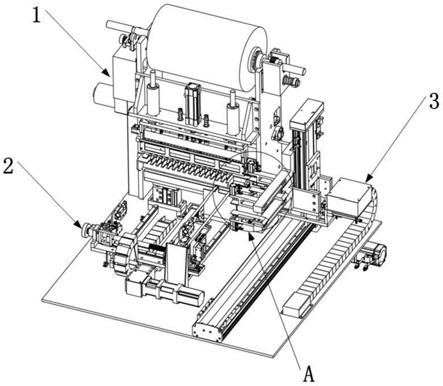

18.图1为本发明提供的拉膜搬袋机构的结构示意图。

19.图2为本发明提供的拉膜搬袋机构另一角度的结构示意图。

20.图3为本发明提供的拉膜搬袋机构又一角度的结构示意图。

21.图4为本发明提供的拉膜搬袋机构再一角度的结构示意图。

22.图5为图1中a部分的放大图。

23.图6为本发明提供的拉膜制袋装置的结构示意图。

24.图7为图6中b部分的放大图

25.图8为本发明提供的搬袋装置的结构示意图。

26.图9图8中c部分的放大图

27.图10为本发明提供的供膜封切装置的结构示意图。

28.图11为图10中d部分的放大图。

具体实施方式

29.为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.需要说明的是,当部件被称为“装设于”、“固定于”或“设置于”另一个部件上,它可以直接在另一个部件上或者可能同时存在居中部件。当一个部件被称为是“连接于”另一个部件,它可以是直接连接到另一个部件或者可能同时存在居中部件。

31.还需要说明的是,本发明实施例中的左、右、上、下等方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

32.本发明提供一种拉膜搬袋机构,请参阅图1-图4,包括供膜封切装置1、拉膜制袋装置2和搬袋装置3,所述拉膜制袋装置2位于所述供膜封切装置1的出膜口,所述搬袋装置3位于拉膜制袋装置2的侧边;由所述供膜封切装置1供给制袋膜料,所述拉膜制袋装置2从出膜口将制袋膜料拉出,所述供膜封切装置1热切制袋膜料并封边制成膜袋,所述搬袋装置3从膜袋上下两侧吸附、打开膜袋口并运送膜袋至预设位置,同时所述拉膜制袋装置2返回到出膜口再次拉膜。本技术中拉膜搬袋装置3为包装机的一部分,上述预设位置为包装机包装产品时的产品入袋位置。本发明通过供膜封切装置1供给制袋膜料,并在拉膜制袋装置2拉出制袋膜料后,供膜封切装置1热切制袋膜料并封边制成膜袋,所述搬袋装置3将膜袋运送至产品入袋位置;整个拉膜搬袋过程时间紧凑、动作迅速,提高了制袋膜料的加工效率,节省用户时间;避免了现有技术中采用拉膜杆拉膜到设定位置后,需要固定装置将膜料固定,拉膜杆回位后才能进行热切封口,拉膜杆复位过程等待时间较长,影响加工效率,降低用户使用体验。本技术中制袋膜料为双层制袋膜料,拉膜搬袋机构两端开口的制袋膜料制成一端开口,三端封口的膜袋封装产品。

33.请参阅图1-图4、图6和图7,所述拉膜制袋装置2包括用于将制袋膜料撑开的拉膜勾板21、用于夹持并固定制袋膜料的夹膜组件22、拉膜驱动组件23和拉膜传动组件24,所述拉膜驱动组件23与拉膜传动组件24连接,所述夹膜组件22通过拉膜固定板243设置于拉膜传动组件24上,所述拉膜勾板21位于夹膜组件22的侧边,所述拉膜勾板21勾住制袋膜料,所述夹膜组件22夹紧制袋膜料的侧边,所述拉膜驱动组件23通过拉膜传动组件24带动夹膜组件22和拉膜勾板21远离出膜口一侧运动,所述供膜封切装置1热切制袋膜料并封边制成膜袋。所述拉膜制袋装置2拉膜的距离略大于或者等于膜袋的宽度。所述拉膜勾板21的设置,一方面勾住制袋膜料便于拉膜制袋装置2将制袋膜料从出膜口拉出,避免打滑,另一方面对制膜袋料起到了撑开的作用,方便后续搬袋装置3对膜袋口的吸附以及搬运。所述拉膜制袋装置2还包括拉膜底板25,所述拉膜驱动组件23和拉膜传动组件24设置于拉膜底板25上,所述拉膜传动组件24的两侧设置有用于支撑夹膜组件22和拉膜勾板21的双导轨26,所述拉膜固定板243滑动设置于双导轨26上,所述双导轨26既起到了支撑夹膜组件22和拉膜勾板21

的作用,又能对夹膜组件22和拉膜勾板21的运动起到引导作用,确保运动的稳定性;所述拉膜固定板243的侧边还连接有拉膜拖链27,拉膜拖链27的设置一方面对线缆起到了保护和束缚的作用,避免影响拉膜传动组件24的正常传动,另一方面对夹膜组件22和拉膜勾板21的运动起到辅助引导的作用。

34.所述拉膜驱动组件23包括拉膜伺服马达231,所述拉膜伺服马达231依次通过拉膜减速机232和联轴器233设置于拉膜伺服固定座234上;所述拉膜传动组件24包括拉膜同步轮241和同步带242,所述同步轮与联轴器233连接,所述同步带242设置于拉膜同步轮241上,且与所述拉膜固定板243连接。所述拉膜伺服马达231设置于拉膜马达连接座235的一端,所述拉膜马达连接座235的另一端与拉膜伺服固定座234连接,通过所述拉膜马达连接座235对拉膜减速机232和联轴器233进行固定,确保驱动输出的稳定性;所述拉膜伺服马达231的输出端依次通过拉膜减速机232和联轴器233与拉膜传动组件24的拉膜同步轮241联接,所述拉膜同步轮241有两个,两个所述拉膜同步轮241上套设有同步带242,且所述拉膜同步轮241通过同步轮座244设置于拉膜底板25上,所述拉膜固定板243设置于同步带242上,所述拉膜驱动组件23通过拉膜同步轮241和同步带242带动拉膜固定板243上的拉膜勾板21和夹膜组件22往复运动将制袋膜料从出膜口拉出。

35.所述夹膜组件22包括第一夹膜组件221和第二夹膜组件222,所述拉膜固定板243上设置有用于调节第一夹膜组件221和第二夹膜组件222间距的调节丝杆223和调节固定座224,所述调节丝杆223通过调节固定座224设置于拉膜固定板243上,所述第一夹膜组件221设置于调节丝杆223上,所述调节固定座224设置于第二夹膜组件222的一侧,所述调节丝杆223的一端设置有用于转动调节丝杆223的调节手柄225。

36.本技术的一实施例中,所述第二夹膜组件222设置于拉膜固定板243上,所述第一拉膜组件与调节丝杆223连接,通过旋转调节手柄225即可带动第一夹膜组件221沿着调节丝杆223设置的方向运动,实现调节第一夹膜组件221和第二夹膜组件222之间的间距,进而可以适用夹持固定不同长度的制袋膜料。

37.本技术的另一实施例中,所述第一夹膜组件221和第二夹膜组件222均与调节丝杆223连接,通过旋转调节手柄225,使得调节丝杆223带动第一夹膜组件221和第二夹膜组件222相向或者背向运动,也可实现调节第一夹膜组件221和第二夹膜组件222的间距。

38.所述第一夹膜组件221和第二夹膜组件222均包括夹爪226、夹膜气缸227、夹膜座228和夹膜升降气缸229,所述夹爪226设置于夹膜气缸227的端部,通过所述夹膜气缸227驱动夹爪226实现对制袋膜料的夹紧和放松动作,所述夹膜气缸227设置于夹膜座228上,所述夹膜座228设置于夹膜升降气缸229的端部,通过所述夹膜升降气缸229实现对夹爪226的高度位置的调节,从而适应不同高度的出膜口。

39.所述拉膜勾板21位于第二夹膜组件222的另一侧,所述拉膜勾板21依次通过拉膜升降气缸211、横移导轨212设置于拉膜固定板243上,所述拉膜升降气缸211的侧边还设置有用于带动拉膜勾板21横向移动的拉膜横移气缸213。所述横移导轨212平行设置于调节丝杆223的侧边,所述拉膜升降气缸211滑动设置于横移导轨212上,且所述拉膜升降气缸211垂直于横移导轨212设置,所述拉膜升降气缸211的输出端与拉膜勾板21连接,通过所述拉膜升降气缸211调节拉膜勾板21的高度,使得拉膜勾板21可以勾住不同高度的制袋膜料;所述拉膜勾板21具有一定的厚度,使得所述拉膜勾板21在勾住制袋膜料的同时,也可将双层

制袋膜料的上下膜料之间撑开一定空间方便后续搬袋装置3工作,本技术对拉膜勾板21的厚度不做限制,可以为一厘米、两厘米等等,可根据实际需要设置。所述拉膜横移气缸213平行于横移导轨212设置,所述拉膜横移气缸213的输出端背向第一夹膜组件221一侧,且所述拉膜横移气缸213的输出端与拉膜升降气缸211联接,通过所述拉膜横移气缸213带动拉膜勾板21横向移动,一方面方便拉膜勾板21进入制袋膜料并勾住制袋膜料,另一方面在搬袋装置3搬袋时产生避让,避免影响搬袋装置3的正常工作。

40.请参阅图1-图9,所述搬袋装置3包括用于将膜袋口打开的开袋组件31、用于在搬袋过程中避让拉膜制袋装置2的伸缩组件32、搬袋驱动组件(图中未标注)和搬袋传动组件(图中未示出),所述搬袋驱动组件与搬袋传动组件联接,所述伸缩组件32通过模组固定板324设置于搬袋传动组件上,所述开袋组件31设置于伸缩组件32上;所述伸缩组件32带动开袋组件31靠近膜袋开口一侧运动,所述开袋组件31从膜袋上下两侧吸附并且打开膜袋口,所述伸缩组件32带动膜袋回位,所述搬袋传动组件通过搬袋驱动组件带动开袋组件31将膜袋运送至预设位置。

41.所述搬袋驱动组件包括搬袋伺服马达331、搬袋减速机332和搬袋模组333,所述搬袋伺服马达331通过搬袋减速机332与模组固定板324联接,所述模组固定板324滑动设置在搬袋模组333上,所述搬袋伺服马达331通过搬袋减速机332驱动模组固定板324上的开袋组件31在搬袋模组333上往复运动实现循环搬袋。所述伸缩组件32包括伸出气缸321、伸出导轨322和导轨连接板323,所述伸出导轨322设置于模组固定板324上,所述导轨连接板323滑动设置于伸出导轨322上,所述伸出气缸321通过伸出气缸321固定座设置于模组固定板324的一侧,所述伸出气缸321固定座与模组固定板324垂直设置,所述伸出气缸321的输出端与导轨连接板323连接,并驱动导轨连接板323上的开袋组件31在伸出导轨322上往复运动,进而实现开袋组件31进入膜袋口,对膜袋的上下两侧吸附、打开并固定袋口,为后续的膜袋搬运作准备。所述伸缩组件32的设置,一方面用于带动开袋组件31进入膜袋口并从膜袋上下两侧吸附、打开膜袋口,在完成产品入袋后回位等待下一次动作,另一方面在搬袋过程中对拉膜制袋装置2产生避让,避免搬袋装置3与拉膜制袋装置2产生碰撞。所述伸出气缸321固定座的上方还设置有接线盒325,所述接线盒325与搬袋拖链326连接,通过所述搬袋拖链326将接线盒325连接的线缆进行保护和束缚,避免影响搬袋装置3的正常工作。

42.请参阅图1-图11,所述开袋组件31包括用来吸附膜袋口上侧的第一开袋组件311、用于吸附膜袋口下侧的第二开袋组件312、用于调节第一开袋组件311和第二开袋组件312间距的开袋模组313,所述开袋模组313设置于伸缩组件32上,所述第一开袋组件311对膜袋口的上侧吸附以及所述第二开袋组件312对膜袋口的下侧进行吸附口,膜袋口轻微打开,再通过所述开袋模组313带动第一开袋组件311向上运动,使得膜袋口的开口变大,方便后续的产品入袋。所述第一开袋组件311包括上开袋固定板3111、上开袋板3112和用于吸附上膜袋口的上开袋气缸3113,所述上开袋板3112通过上开袋固定板3111设置于开袋模组313上,所述上开袋气缸3113设置于上开袋板3112上;所述上开袋固定板3111上设置有两个上开袋板3112,两个上开袋板3112上各设置有一个上开袋气缸3113,通过两个上开袋气缸3113对上膜袋口吸附,确保膜袋口吸附的稳定性。所述开袋模组313通过导轨连接板323设置于伸缩组件32上,所述开袋模组313的侧边设置有用于驱动第一开袋组件311上下移动的开袋伺服电机314,所述第一开袋组件311通过上开袋固定板3111滑动设置于开袋模组313上;所述

上开袋气缸3113吸附完上膜袋口后,通过开袋伺服电机314再次带动第一开袋模组313向上运动,使得膜袋的开口更大,方便产品入袋。所述第二开袋组件312包括下开袋固定板3121、下开袋板3122和用于吸附下膜袋口的下开袋气缸3123,所述下开袋板3122通过下开袋固定板3121设置于伸缩组件32上。所述第二开袋组件312通过模组连接侧板3124设置于伸缩组件32上,所述模组连接侧板3124垂直设置于导轨连接板323上。通过所述伸缩组件32同时带动第一开袋组件311和第二开袋组件312靠近或者远离膜袋口运动,确保第一开袋组件311和第二开袋组件312吸附袋口以及夹持膜袋运动的同步性。

43.所述第一开袋组件311和第二开袋组件312上还设置有用于向膜袋内吹气的气动组件4,所述气动组件4包括吹气座41和气动接头42,所述吹气座41位设置于第一开袋组件311和第二开袋组件312上,且所述第一开袋组件311上的吹气座41与第二开袋组件312上的吹气座41相对设置,所述吹气座41内设置有空心气路(图中未示出),所述空心气路的进气口通过气动接头42与外部气动装置(图中未示出)连接,所述空心气路的出气口43位于吹气座41的侧壁上,所述空心气路的出气口43倾斜设置,即所述空心气路在吹气座41内设置的方向与所述吹气座41的设置方向存在夹角。通过所述气动组件4对膜袋内进行吹气,使得膜袋内处于张开状态,方便产品一次性完成入袋,同时确保在后续包装封袋时膜袋与产品紧贴,结构简单,成本低廉,效率高。

44.所述供膜封切装置1包括送膜组件(图中未标注)、封切组件12、压膜组件13和下刀座组件14,所述送膜组件位于封切组件12的一侧,所述送膜组件供给制袋膜料,所述拉膜制袋装置2从出膜口将制袋膜料拉出,所述压膜组件13压紧制袋膜料,所述封切组件12和下刀座组件14相对运动热切制袋膜料并封边制膜袋。

45.所述送膜组件包括卷膜111、卷膜轴112、送膜马达113和送膜导膜轮114,所述卷膜111通过卷膜轴112设置于放膜架115上,所述送膜马达113位于放膜架115的侧边;所述压膜组件13包括压膜固定板131、上压膜板132、气缸驱动组件(图中未示出)和下压膜板133,所述下压膜板133和压膜固定板131设置于放膜架115上,所述气缸驱动组件设置于压膜固定板131上且气缸驱动组件的输出端与上压膜板132连接,所述封切组件12和下刀座组件14在封切制袋膜料前,所述气缸驱动组件驱动上压膜板132向下运动并与下压膜板133压紧制袋膜料,此时因拉膜制袋装置2从出膜口拉住制袋膜料,则制袋膜料处于绷紧状态,通过压膜组件13对制袋膜料压紧,使得封切组件12和下刀座组件14对制袋膜料封切时更加的干脆利落,避免膜袋与制袋膜料产生粘连。所述封切组件12包括封切刀121、封切刀架122、刀架固定板123、切膜气缸124、气缸固定板125、导轴126和导向轴承127,所述刀架固定板123设置于放膜架115上,所述气缸固定板125与刀架固定板123连接,所述切膜气缸124和导向轴承127设置于气缸固定板125上,所述封切刀架122设置于刀架固定座上,所述切膜气缸124的输出端与封切刀架122上的封切刀121连接,所述导轴126穿过导向轴承127与封切刀架122连接。所述下刀座组件14包括下刀座141和刀座气缸142,所述下刀座141通过刀座固定板143设置于刀座气缸142上,所述下刀座141上设置有硅胶条144,所述刀座气缸142的下端依次设置有刀座气缸固定板145和刀座垫块146。所述上压膜板132和下压膜板133上设置有若干缺口134,所述缺口134的宽度与第一夹膜组件221和第二夹膜组件222中夹爪226的宽度相同,所述第一夹膜组件221和第二夹膜组件222夹持制袋料膜时,所述夹爪226进入缺口134夹持并固定较长长度的制袋膜料,确保夹持制袋膜料的稳定性。所述供膜封切装置1热

切封边时,所述切膜气缸124驱动封切刀121向下运动,同时所述刀座气缸142驱动下刀座141向上运动,所述封切刀121将硅胶条144上的制袋料膜热切并封边制成膜袋。

46.所述压膜组件13的侧边设置有开膜组件5,所述开膜组件5包括开膜气缸51和上下开膜板52,所述开膜气缸51的输出端与上下开膜板52联接;所述拉膜制袋装置2将制袋膜料从出膜口拉出时,所述开膜气缸51驱动上下开膜板52上下打开;所述开膜气缸51驱动上下开膜板52闭合时,所述封切组件12将制袋膜料切割并封边制成膜袋。所述开膜气缸51设置于放膜架115上,所述上下开膜板52的设置高度高于所述下压膜板133,且位于张开时的上压膜板132和下压膜板133之间;所述上下开膜板52的设置,一方面是为了在拉膜过程中将制袋膜料分开,避免后续膜袋口无法打开,另一方面也方便了拉膜勾板21从上下开膜板52之间进入膜袋口并勾住制袋膜料。

47.为了更好的了解本技术,下面将对拉膜搬袋过程进行描述:

48.将卷膜111通过卷膜轴112放置在放膜架115上,手动拉动卷膜111依次经过送膜导膜轮114和开膜组件5至封切组件12和下刀座组件14之间,手动控制实现制袋膜料的热切封口;工作时,拉膜伺服马达231带动第一夹膜组件221和第二夹膜组件222至出膜口,开膜气缸51驱动上下开膜板52打开,拉膜勾板21进入双层制袋膜料之间,拉膜伺服马达231往后移动一定位置,使得拉膜勾板21紧紧拉住制袋膜料,第一夹膜组件221和第二夹膜组件222夹紧制袋膜料,压膜组件13打开,拉膜伺服马达231带动拉膜勾板21及夹膜组件22往后移动至所需位置,伸出气缸321向着双层制袋膜料一侧运动,第一开袋组件311和第二开袋组件312吸附制袋膜料,压膜组件13闭合将制袋膜料压紧,封切组件12和下刀座组件14将制袋膜料热切并封边制成膜袋,伸出气缸321远离双层制袋膜料运动,开袋伺服电机314带动第一开袋组件311向上运动,气动组件4向膜袋内吹气,同时搬袋伺服马达331带动开袋组件31向产品入袋位置移动,拉膜制袋装置2至返回出膜口进行下一轮的拉膜,产品入袋后,第一开袋组件311和第二开袋组件312松开膜袋,搬袋伺服马达331带动开袋组件31返回原位置将拉膜制袋装置2拉出的制袋膜料再次开袋并运送到产品入袋位置。

49.综上所述,本发明提供的一种拉膜搬袋机构,包括供膜封切装置、拉膜制袋装置和搬袋装置,所述拉膜制袋装置位于所述供膜封切装置的出膜口,所述搬袋装置位于拉膜制袋装置的侧边;由所述供膜封切装置供给制袋膜料,所述拉膜制袋装置从出膜口将制袋膜料拉出,所述供膜封切装置热切制袋膜料并封边制成膜袋,所述搬袋装置从膜袋上下两侧吸附、打开膜袋口并运送膜袋至预设位置,同时所述拉膜制袋装置返回到出膜口再次拉膜。本发明通过供膜封切装置供给制袋膜料,并在拉膜制袋装置拉出制袋膜料后,供膜封切装置热切制袋膜料并封边制成膜袋,所述搬袋装置将膜袋运送至产品入袋位置;整个拉膜搬袋过程时间紧凑、动作迅速,提高了制袋膜料的加工效率,节省用户时间;避免了现有技术中采用拉膜杆拉膜到设定位置后,需要固定装置将膜料固定,拉膜杆回位后才能进行热切封口,拉膜杆复位过程等待时间较长,影响加工效率,降低用户使用体验。

50.可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1