非晶与硅钢卷绕机用恒张力一体式纠偏机构及控制方法与流程

1.本发明涉及卷收机构技术领域,具体为一种非晶与硅钢卷绕机用恒张力一体式纠偏机构及其控制方法。

背景技术:

2.非晶与硅钢通用卷绕成型机是非晶与硅钢片复合铁心配电变压器生产设备中的重要组成部分,它的设计是影响配电变压器生产质量的一个重要因素。在卷绕机中,张力装置和纠偏装置是较为关键的部件,然而在现有非晶与硅钢卷绕成型设备上,针对张力装置和纠偏装置存在以下几个不足之处:

3.(1)目前大部分卷绕机将张力控制系统和纠偏系统作为两个独立的子系统,需要两台控制设备,使得整体设备制造成本偏高,占用空间较大。

4.(2)现有纠偏装置中的超声波传感器只能将所测等宽带材数据反馈到纠偏定位程序模块中,满足不了带材变宽的需求,进而影响纠偏精度。

5.(3)在收卷过程中,卷材张力和收卷线速度之间存在耦合作用,目前缺乏成熟的控制流程维持二者恒定,导致设备的稳定性差。

6.(4)非晶带材在成型过程中伴随着密度、结构及元素分布不均匀的现象,且缺乏成熟的摩擦补偿算法,导致辊轮与材料间的摩擦系数难以准确把握,致使纠偏过程中出现纠偏过度或不足的现象。

技术实现要素:

7.本发明的目的在于提供了一种非晶与硅钢卷绕机用恒张力一体式纠偏机构及控制方法,以提高卷绕精度、降低设备制造成本,并有效解决设备占用空间较大的问题。

8.为实现上述目的,本发明提供如下技术方案:非晶与硅钢卷绕机用恒张力一体式纠偏机构,包括放卷结构和收卷结构,所述放卷结构和收卷结构间依次连接张力装置和纠偏装置,所述纠偏装置下方设置有纠偏张力控制系统;

9.所述纠偏张力控制系统包括放卷张力程序模块、速度张力闭环反馈程序模块和纠偏定位程序模块;

10.所述放卷张力程序模块与张力装置电信号连接;所述速度张力闭环反馈程序模块与放卷结构和收卷结构电信号连接;所述纠偏定位程序模块与纠偏装置电信号连接。

11.本发明还提供如下技术方案:一种非晶与硅钢卷绕机用恒张力一体式纠偏机构的控制方法,包括放卷张力程序模块控制流程、速度张力闭环反馈程序模块控制流程和纠偏定位程序模块控制流程。

12.放卷张力程序模块控制流程为:首先初始化参数,当带材经过压力传感器时收集压力数据,并将其转化为张力指令,判断是否偏离设定张力值,若偏离,则计算与设定值的偏差,利用pid成比例地反映控制系统的偏差信号,计算出补偿力矩值,通过改变电压的大小调节放卷结构上磁粉制动器,电流(或电压)越大,磁粉制动器线圈形成的磁场越强,输出

的制动转矩越大,即带材绷的越紧,更新当前压力值;若不偏离,则不对当前系统进行调节,结束;

13.速度张力闭环反馈程序模块控制流程为:张力指令和线速度指令输入解耦pid调节器中进行解耦操作,分别输出到张力pid调节器和卷速pid调节器:1)由张力pid调节器控制磁粉制动器的磁场,进而控制带材的绷紧程度,并由压力传感器获得当前张力大小,并产生新的张力指令;2)由卷速pid调节器控制收卷结构的收卷速度,并由收卷结构上的卷速传感器获得当前卷绕线速度大小,并产生新的线速度指令;

14.纠偏定位程序模块控制流程为:首先初始化参数,超声波传感器根据带材宽度的变化而相对运动并收集位置信号,判断是否偏离设定位置,若偏离,则计算与设定值的偏差,利用pid计算纠偏机构的辊轮补偿转角,通过纠偏转动架的控制电机调节第一辊轮和第二辊轮的位置,同时检测带材输入位移反馈给超声波传感器,并更新当前位置信号;若不偏离,则不对当前系统进行调节,结束。

15.本发明还提供如下技术方案:一种非晶与硅钢卷绕机用恒张力一体式纠偏机构的摩擦系数补偿方法,通过放卷结构中的激光测距仪读取带材进入张力装置的位置数据,计算近两个中断周期的指令速度vi;vi=(r

i-r

i-1

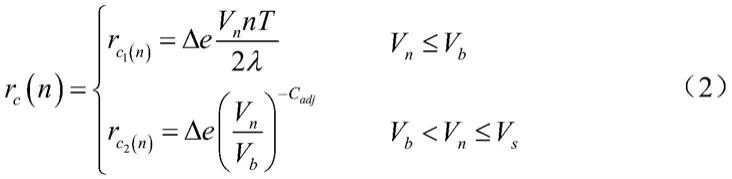

)/t;ri为第i个中断周期的插补指令;判断是否需要补偿;若不需要补偿,则直接计算摩擦系数μ=f/fn;若需要补偿,则判断当前系统速度vn所属范围,若vn≤vb,则计算摩擦力补偿值若vb<vn≤vs,则计算摩擦力补偿值进而确定摩擦系数μ;输出带材与设备间的摩擦系数范围。

16.与现有技术相比,本发明的有益效果是:

17.通过集纠偏控制与张力控制于一体,并设置了纠偏张力控制系统,提高了卷绕精度,降低了设备制造成本,并有效解决了设备占用空间较大的问题。

18.利用纠偏定位程序模块控制流程,实现超声波传感器根据带宽实时更新位置后将偏差反馈给纠偏装置,保证了纠偏有效性。

19.利用速度张力闭环反馈程序模块控制流程实现收卷线速度与卷材张力的恒定,调节更快、更精确、更直观,确保后续的卷绕质量。利用成熟的控制算法和流程计算带材与辊轮间的摩擦系数范围,并作为后用,保证带材在适当的绷紧程度下进行纠偏操作。

附图说明

20.图1为本发明的恒张力一体式纠偏机构示意图。

21.图2为本发明的纠偏张力控制系统示意图。

22.图3为本发明的放卷张力程序模块控制流程图。

23.图4为本发明的速度张力闭环反馈程序模块控制流程图。

24.图5为本发明的纠偏定位程序模块控制流程图

25.图6为本发明的摩擦系数控制流程图。

26.1、第一张力导轮;2、第二张力导轮;3、压力传感器;4、第三张力导轮;5、纠偏转动架;6、纠偏张力控制系统;7、第一辊轮;8、第二辊轮;9、第一传动导轮;10、超声波传感器;11、第二传动导轮。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1-2,本发明提供一种技术方案:非晶与硅钢卷绕机用恒张力一体式纠偏机构,包括放卷结构和收卷结构,放卷结构和收卷结构间依次连接张力装置和纠偏装置,纠偏装置下方设置有纠偏张力控制系统6;

29.纠偏张力控制系统6包括放卷张力程序模块、速度张力闭环反馈程序模块和纠偏定位程序模块;

30.放卷张力程序模块与张力装置电信号连接;速度张力闭环反馈程序模块与放卷结构和收卷结构电信号连接;纠偏定位程序模块与纠偏装置电信号连接。

31.张力装置设有第一张力导轮1、第二张力导轮2和第三张力导轮4,第二张力导轮2的输入端和输出端分别对应第一张力导轮1和第三张力导轮4;第二张力导轮2的下侧设有压力传感器3,且压力传感器3与第二张力导轮2电信号连接;放卷结构上设有磁粉制动器;磁粉制动器和压力传感器3与放卷张力程序模块电信号连接。

32.磁粉制动器和压力传感器3与速度张力闭环反馈程序模块电信号连接。收卷结构上设有卷速传感器,卷速传感器与收卷结构的伺服电机和速度张力闭环反馈程序模块电信号连接。

33.纠偏装置设有纠偏机构、第一传动导轮9、超声波传感器10和第二传动导轮11;超声波传感器10和纠偏机构电信号连接纠偏定位程序模块;

34.纠偏机构设有纠偏转动架5,纠偏转动架5通过控制电机安装有第一辊轮7和第二辊轮8;第三张力导轮4、第一辊轮7、第二辊轮8、第一传动导轮9、超声波传感器10和第二传动导轮11的输入端和输出端依次对应。

35.纠偏张力控制系统6还包括开关电源模块和触摸屏模块,开关电源模块的输出端分别与放卷张力程序模块、速度张力闭环反馈程序模块和纠偏定位程序模块的输入端相连,放卷张力程序模块、速度张力闭环反馈程序模块和纠偏定位程序模块的输出端分别与触摸屏模块的输入端相连。

36.加工过程为:带材通过第一张力导轮1进入第二张力导轮2,由第二张力导轮2下侧的压力传感器3收集压力数据,经过第三张力导轮4到达纠偏装置中的第一辊轮7和第二辊轮8,由纠偏转动架5实时调整辊轮转角,经过第二辊轮8到达第一传动导轮9,输出到超声波传感器10检测是否需要纠偏,最后带材进入第二传动导轮11后完成收卷。纠偏张力控制系统6贯穿整个过程,保证放卷张力恒定、收卷线速度与卷材张力平衡并纠偏定位精准。

37.本发明还提供一种非晶与硅钢卷绕机用恒张力一体式纠偏机构的控制方法,包括放卷张力程序模块控制流程、速度张力闭环反馈程序模块控制流程和纠偏定位程序模块控制流程;

38.请参阅图3,放卷张力程序模块控制流程为:首先初始化参数,当带材经过压力传感器3时收集压力数据,并将其转化为张力指令,判断是否偏离设定张力值,若偏离,则计算与设定值的偏差,利用pid成比例地反映控制系统的偏差信号,计算出补偿力矩值,通过改

变电压的大小调节放卷结构上磁粉制动器,电流(或电压)越大,磁粉制动器线圈形成的磁场越强,输出的制动转矩越大,即带材绷的越紧,更新当前压力值;若不偏离,则不对当前系统进行调节,结束。通过放卷张力程序模块的设置,实现对带材放卷速度的控制,并保证放卷张力恒定。

39.请参阅图4,速度张力闭环反馈程序模块控制流程为:张力指令和线速度指令输入解耦pid调节器中进行解耦操作,分别输出到张力pid调节器和卷速pid调节器:1)由张力pid调节器控制磁粉制动器的磁场,进而控制带材的绷紧程度,并由压力传感器3获得当前张力大小,并产生新的张力指令;2)由卷速pid调节器控制收卷结构的收卷速度,并由收卷结构上的卷速传感器获得当前卷绕线速度大小,并产生新的线速度指令。通过速度张力闭环反馈程序模块的设置,保证收卷系统的收卷线速度与卷材张力的恒定。

40.请参阅图5,纠偏定位程序模块控制流程为:首先初始化参数,超声波传感器10根据带材宽度的变化而相对运动并收集位置信号,判断是否偏离设定位置,若偏离,则计算与设定值的偏差,利用pid计算纠偏机构的辊轮补偿转角,通过纠偏转动架5的控制电机调节第一辊轮7和第二辊轮8的位置,同时检测带材输入位移反馈给超声波传感器10,并更新当前位置信号;若不偏离,则不对当前系统进行调节,结束。通过纠偏定位程序模块和纠偏装置的设置,对带材进行实时纠偏,保证后续的卷绕精度。

41.请参阅图6,本发明还提供一种摩擦系数补偿方法,以解决非晶带材在成型过程中密度分布不均匀导致辊轮与材料间的摩擦系数难以准确把握的问题。

42.其控制流程为:

43.通过放卷结构中的激光测距仪读取带材进入张力装置的位置数据,计算近两个中断周期的指令速度vi;vi=(r

i-r

i-1

)/t;ri为第i个中断周期的插补指令;判断是否需要补偿;若不需要补偿,则直接计算摩擦系数μ=f/fn;若需要补偿,则判断当前系统速度vn所属范围,若vn≤vb,则计算摩擦力补偿值若vb<vn≤vs,则计算摩擦力补偿值进而确定摩擦系数μ;输出带材与设备间的摩擦系数范围。

44.摩擦系数范围的计算公式如下:

45.f=μ*fn+rc(n)

ꢀꢀꢀ

(1)

[0046][0047]

f:材料与设备间摩擦力(n);

[0048]

μ:材料与设备间的摩擦系数;

[0049]fn

:正压力(n);

[0050]rc(n)

:第n个补偿周期摩擦力的补偿值(n);

[0051]

δe:补偿量的最大值(μm);

[0052]

n:补偿周期(ms);

[0053]

t:数控系统的中断周期(t=1ms);

[0054]

λ:设备启动后加速段位移(m);

[0055]cadj

:补偿量中随速度增加而指数衰减的可调参数;

[0056]vb

:预滑移阶段到滑动阶段的临界速度(m/s);

[0057]vs

:系统运行最大速度(m/s);

[0058]vn

:当前系统运行速度(m/s)。

[0059]

具体数据如表1所示。

[0060]

表1不同辊轮材料摩擦系数范围对比表

[0061][0062]

通过算出摩擦系数的范围,将取得的摩擦系数范围作为后用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1