一种双金属复合板加工的翻板机构的制作方法

1.本发明涉及钣金加工技术领域,具体为一种双金属复合板加工的翻板机构。

背景技术:

2.双金属复合板是通过热压、冷压、化学等方式将两种不同金属接合成板,从而获得想要的理化特性,常具有优秀的强度和抗腐蚀能力,在船舶等行业应用广泛,在其加工过程中,因其有明显的正反面加工差异,常需要对其进行翻板。而传统的产线翻板设备通过机械手单侧吊起板件完成翻面,机械手运动周期长,翻板动作幅度大,不仅占用大量空间,且翻板效率低,速度慢,属于产线落后工序。

技术实现要素:

3.(一)解决的技术问题

4.依智能制造发展要求,针对现有技术的不足,本发明提供了一种双金属复合板加工的翻板机构,具备翻板速度快,占用空间小的优点,解决了上述背景技术中的问题。

5.(二)技术方案

6.为实现上述翻板速度快,占用空间小的目的,本发明提供如下技术方案:

7.一种双金属复合板加工的翻板机构,包括搬入轨道,所述搬入轨道的两侧设置有两个承重座,所述承重座的下方设置有翻转齿条,所述承重座的上方架设有工作车,所述工作车的相对侧设置有翻转机构,所述搬入轨道的下游侧设置有搬出轨道。

8.优选的,所述承重座为两条平行设置的承重槽道,其下方设置有相应的支撑结构。

9.优选的,所述翻转齿条设置于承重座两条平行槽道之间的下方,并相互平行设置,其上表面只有一段设置有齿。

10.优选的,所述工作车包括车体,所述车体的下部设置有两个配合槽,所述配合槽的内部设置有行程轮,所述配合槽之间设置有延伸臂,所述延伸臂的下端设置有动作齿轮,所述动作齿轮的转轴上耦接传动带轮,所述工作车相对侧设置有翻转轮毂。

11.优选的,所述配合槽与承重座两条平行设置的承重槽道适配,其内的行程轮耦接主动电机。

12.优选的,所述动作齿轮下端与翻转齿条适配,其在有齿段啮合转动可带动与传动带轮对应的从动轮转动半周。

13.优选的,所述翻转机构包括翻转主轴,所述翻转主轴的上下两侧设置有稳定架,所述稳定架的外部左右两侧设置有平衡弹簧,所述平衡弹簧的末端设置有缓冲垫,所述稳定架的内部左右两侧设置有夹持座,所述夹持座的内部设置有推杆,所述推杆的对侧活动连接有簧片,所述簧片的另一端固定连接有夹持板,所述夹持板的对侧面设置有若干齿钉。

14.优选的,所述翻转主轴与传动带轮对应的从动轮耦接,设置于稳定架中心位置。

15.优选的,所述稳定架为对称的两个工字形结构,其靠外侧与平衡弹簧的部分可一定程度偏移,在平衡弹簧和缓冲垫配合下有柔性。

16.(三)有益效果

17.与现有技术相比,本发明提供了一种双金属复合板加工的翻板机构,具备以下有益效果:

18.1、该双金属复合板加工的翻板机构,其多平行卡槽与小车的设置方式相比机械手,误差小,安装精度要求更低,造价更低,且可在翻转的同时完成搬运作业,效率更高。

19.2、该双金属复合板加工的翻板机构,翻转主轴驱动翻板的同时跟随工作车运行至搬出轨道处,将板件翻转后放在搬出轨道上,松开夹持板再复位,整个过程以板件的中部为转轴翻转,同时翻转高度与产线平齐,大大节省了翻转空间。

附图说明

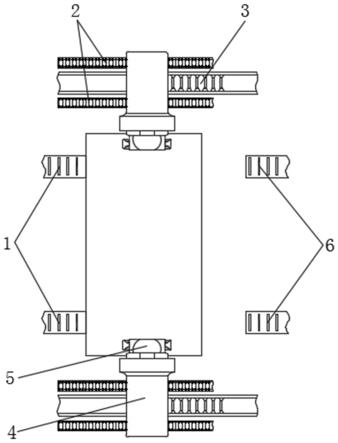

20.图1为本发明整体结构俯视示意图;

21.图2为本发明主要结构正视示意图;

22.图3为本发明工作车外观结构示意图;

23.图4为本发明翻转机构复位状态示意图;

24.图5为本发明翻转机构翻板半程位置示意图;

25.图6为本发明图4中a部分放大示意图。

26.图中:1、搬入轨道;2、承重座;3、翻转齿条;4、工作车;41、车体; 42、配合槽;43、行程轮;44、延伸臂;45、动作齿轮;46、传动带轮;47、翻转轮毂;5、翻转机构;51、翻转主轴;52、稳定架;53、平衡弹簧;54、缓冲垫;55、夹持座;56、推杆;57、簧片;58、夹持板;59、齿钉;6、搬出轨道。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1:

29.请参阅图1-3,一种双金属复合板加工的翻板机构,包括搬入轨道1,搬入轨道1的两侧设置有两个承重座2,承重座2的下方设置有翻转齿条3,承重座2的上方架设有工作车4,工作车4的相对侧设置有翻转机构5,搬入轨道1的下游侧设置有搬出轨道6。

30.其中,承重座2为两条平行设置的承重槽道,其下方设置有相应的支撑结构。

31.其中,翻转齿条3设置于承重座2两条平行槽道之间的下方,并相互平行设置,其上表面只有一段设置有齿。

32.其中,工作车4包括车体41,车体41的下部设置有两个配合槽42,配合槽42的内部设置有行程轮43,配合槽42之间设置有延伸臂44,延伸臂44 的下端设置有动作齿轮45,动作齿轮45的转轴上耦接传动带轮46,工作车4 相对侧设置有翻转轮毂47。

33.其中,配合槽42与承重座2两条平行设置的承重槽道适配,其内的行程轮43耦接主动电机。

34.其中,动作齿轮45下端与翻转齿条3适配,其在有齿段啮合转动可带动与传动带轮

46对应的从动轮转动半周。

35.该双金属复合板加工的翻板机构,通过两个应工作车4配合,将搬入轨道1翻面后放在搬出轨道6上搬出,其翻面过程中,工作车4与轨道平行,在车体41的下部设置有两个配合槽42配合下,保证运动与搬入搬出方向平行,配合槽42的内部设置有行程轮43驱动,带动其在承重座2上往复运动,同时动作齿轮45在工作车4经过翻转齿条3有齿段时拟合转动,带动传动带轮46转动,驱动翻转机构5执行翻转。其多平行卡槽与小车的设置方式相比机械手,误差小,安装精度要求更低,造价更低,且可在翻转的同时完成搬运作业,效率更高。

36.实施例2:

37.请参阅图4-6,一种双金属复合板加工的翻板机构,包括搬入轨道1,搬入轨道1的两侧设置有两个承重座2,承重座2的下方设置有翻转齿条3,承重座2的上方架设有工作车4,工作车4的相对侧设置有翻转机构5,搬入轨道1的下游侧设置有搬出轨道6。

38.其中,翻转机构5包括翻转主轴51,翻转主轴51的上下两侧设置有稳定架52,稳定架52的外部左右两侧设置有平衡弹簧53,平衡弹簧53的末端设置有缓冲垫54,稳定架52的内部左右两侧设置有夹持座55,夹持座55的内部设置有推杆56,推杆56的对侧活动连接有簧片57,簧片57的另一端固定连接有夹持板58,夹持板58的对侧面设置有若干齿钉59。

39.其中,翻转主轴51与传动带轮46对应的从动轮耦接,设置于稳定架52 中心位置。

40.其中,稳定架52为对称的两个工字形结构,其靠外侧与平衡弹簧53的部分可一定程度偏移,在平衡弹簧53和缓冲垫54配合下有柔性。

41.翻转机构5执行翻转是通过与稳定架52固定的四个个对向设置的夹持座 55来实现的,其内部的推杆56对称推动夹持板58相互靠近夹住板件,至簧片57完全压缩,同时配合齿钉59扎进板件表面,保证其在翻板过程中不滑落。而后整体在翻转主轴51驱动下翻转半周,同时跟随工作车4运行至搬出轨道6处,将板件翻转后放在搬出轨道6上,松开夹持板58再复位,整个过程以板件的中部为转轴翻转,同时翻转高度与产线平齐,大大节省了翻转空间。

42.实施例3:

43.请参阅图1-6,一种双金属复合板加工的翻板机构,包括搬入轨道1,搬入轨道1的两侧设置有两个承重座2,承重座2的下方设置有翻转齿条3,承重座2的上方架设有工作车4,工作车4的相对侧设置有翻转机构5,搬入轨道1的下游侧设置有搬出轨道6。

44.其中,承重座2为两条平行设置的承重槽道,其下方设置有相应的支撑结构。

45.其中,翻转齿条3设置于承重座2两条平行槽道之间的下方,并相互平行设置,其上表面只有一段设置有齿。

46.其中,工作车4包括车体41,车体41的下部设置有两个配合槽42,配合槽42的内部设置有行程轮43,配合槽42之间设置有延伸臂44,延伸臂44 的下端设置有动作齿轮45,动作齿轮45的转轴上耦接传动带轮46,工作车4 相对侧设置有翻转轮毂47。

47.其中,配合槽42与承重座2两条平行设置的承重槽道适配,其内的行程轮43耦接主动电机。

48.其中,动作齿轮45下端与翻转齿条3适配,其在有齿段啮合转动可带动与传动带轮46对应的从动轮转动半周。

49.其中,翻转机构5包括翻转主轴51,翻转主轴51的上下两侧设置有稳定架52,稳定

架52的外部左右两侧设置有平衡弹簧53,平衡弹簧53的末端设置有缓冲垫54,稳定架52的内部左右两侧设置有夹持座55,夹持座55的内部设置有推杆56,推杆56的对侧活动连接有簧片57,簧片57的另一端固定连接有夹持板58,夹持板58的对侧面设置有若干齿钉59。

50.其中,翻转主轴51与传动带轮46对应的从动轮耦接,设置于稳定架52 中心位置。

51.其中,稳定架52为对称的两个工字形结构,其靠外侧与平衡弹簧53的部分可一定程度偏移,在平衡弹簧53和缓冲垫54配合下有柔性。

52.该双金属复合板加工的翻板机构,通过两个应工作车4配合,将搬入轨道1翻面后放在搬出轨道6上搬出,其翻面过程中,工作车4与轨道平行,在车体41的下部设置有两个配合槽42配合下,保证运动与搬入搬出方向平行,配合槽42的内部设置有行程轮43驱动,带动其在承重座2上往复运动,同时动作齿轮45在工作车4经过翻转齿条3有齿段时拟合转动,带动传动带轮46转动,驱动翻转机构5执行翻转。其多平行卡槽与小车的设置方式相比机械手,误差小,安装精度要求更低,造价更低,且可在翻转的同时完成搬运作业,效率更高。

53.翻转机构5执行翻转是通过与稳定架52固定的四个个对向设置的夹持座 55来实现的,其内部的推杆56对称推动夹持板58相互靠近夹住板件,至簧片57完全压缩,同时配合齿钉59扎进板件表面,保证其在翻板过程中不滑落。而后整体在翻转主轴51驱动下翻转半周,同时跟随工作车4运行至搬出轨道6处,将板件翻转后放在搬出轨道6上,松开夹持板58再复位,整个过程以板件的中部为转轴翻转,同时翻转高度与产线平齐,大大节省了翻转空间。

54.工作原理:该双金属复合板加工的翻板机构,通过两个应工作车4配合,将搬入轨道1翻面后放在搬出轨道6上搬出,其翻面过程中,工作车4与轨道平行,在车体41的下部设置有两个配合槽42配合下,保证运动与搬入搬出方向平行,配合槽42的内部设置有行程轮43驱动,带动其在承重座2上往复运动,同时动作齿轮45在工作车4经过翻转齿条3有齿段时拟合转动,带动传动带轮46转动,驱动翻转机构5执行翻转。其多平行卡槽与小车的设置方式相比机械手,误差小,安装精度要求更低,造价更低,且可在翻转的同时完成搬运作业,效率更高。

55.翻转机构5执行翻转是通过与稳定架52固定的四个个对向设置的夹持座 55来实现的,其内部的推杆56对称推动夹持板58相互靠近夹住板件,至簧片57完全压缩,同时配合齿钉59扎进板件表面,保证其在翻板过程中不滑落。而后整体在翻转主轴51驱动下翻转半周,同时跟随工作车4运行至搬出轨道6处,将板件翻转后放在搬出轨道6上,松开夹持板58再复位,整个过程以板件的中部为转轴翻转,同时翻转高度与产线平齐,大大节省了翻转空间。

56.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1