堆取料机控制方法与流程

1.本发明涉及堆取料机取料技术领域,具体而言,涉及一种堆取料机控制方法。

背景技术:

2.在堆取料机取料作业过程中,通过控制臂架前端的旋转斗轮接触料堆的作业料面,并结合回转运动,使斗齿从侧面切削料面,将切削下来的物料转运至皮带上后传送至下一工位。在此过程中,臂架带动斗轮围绕回转中心进行回转圆周运动,从而连续切削料层断面上的物料,当斗轮机构达到料层边界后,斗轮堆取料机行走机构将驱动设备行走前进一定距离,以保证斗轮与该料层在回转过程中可以切削到一定量的物料后,继续往另一侧的料层边界进行圆周回转运动,如此往复循环进行连续取料作业。

3.因此,在堆取料机自动取料时,取料折返角度的控制关系到取料作业时的作业效率和设备安全;在回转取料过程中,如果折返角度过大,则斗轮将超出实际料层边界,使斗轮离开作业料面空转的时间增加,降低取料的作业效率,增加能耗;如果折返角度过小,则无法取尽该层物料,使作业料面两端边界存在未取走的物料,从而形成连续的垛墙,造成臂架碰撞风险;同时设备在当次回转结束后走行进车前进时,斗轮会顶着料堆直接进车,插入料堆中,这不仅增加设备的机械损耗,减少了设备使用寿命,还有可能因斗轮切削深度过深造成闷斗憋停的风险;因此在堆取料机进行自动取料作业过程中,需要准确的控制折返角度,来保证自动取料的高效和安全。

4.现有的堆取料机取料折返角度的控制完全由操作人员手动设置折返角度值,然后堆取料机根据设定值在对应的位置自动进行折返,人工手动设置的角度精度低,如果设置的角度值不准确,就会出现斗轮长时间空转现象或产生垛墙,此外,由于料堆不是完全规整的形状,在取料作业过程中,每次折返的位置完全不同,需要实时调整才能满足作业需求,而且当原本设定的折返角与实际值出现较大偏差时,会对取料作业效率产生较大影响甚至引发安全风险。

技术实现要素:

5.本发明的主要目的在于提供一种堆取料机控制方法,以解决现有技术中的堆取料机的取料作业效率的问题。

6.为了实现上述目的,本发明的一个方面,提供了一种堆取料机控制方法,适用于堆取料机,堆取料机包括底座和设置在底座上的取料臂,取料臂的端部设置有取料斗轮,底座可移动地设置在轨道上,轨道的侧方设置有料堆,料堆包括沿竖直方向依次设置的多层料层,取料臂相对于底座可转动地设置,以使取料斗轮在每层料层取料,堆取料机控制方法包括:设定取料臂在料层的取料初始位置与轨道之间的角度[α

1-δ,α1+δ]和取料结束位置与轨道之间的角度[α

2-δ,α2+δ];设定取料斗轮在取料初始位置和取料结束位置的功率阈值ps;检测取料臂的实际转动角度αs,计算取料斗轮的实际输出功率pr;判断实际转动角度αs是否处于[α

1-δ,α1+δ]或[α

2-δ,α2+δ]范围内,同时将实际输出功率pr与功率阈值ps进行比较,根

据判断结果和比较结果确定取料臂的实际工作位置,以控制取料斗轮的运行状态。

[0007]

进一步地,以料堆相对靠近轨道的一端为近轨端,以料堆相对远离轨道的一端为远轨端,当取料臂由近轨端朝向远轨端转动的过程中,堆取料机控制方法还包括:当实际转动角度αs<α

2-δ,同时在预定时长范围内,pr<ps时,判断取料臂处于料层的取料初始位置或取料结束位置;控制取料斗轮停止运行。

[0008]

进一步地,当取料臂由远轨端朝向近轨端转动的过程中,堆取料机控制方法还包括:当实际转动角度αs>α1+δ,同时在预定时长范围内,pr<ps时,判断取料臂处于料层的取料初始位置或取料结束位置;控制取料斗轮停止运行。

[0009]

进一步地,以料堆相对靠近轨道的一端为近轨端,以料堆相对远离轨道的一端为远轨端,当取料臂由近轨端朝向远轨端转动的过程中,堆取料机控制方法还包括:当实际转动角度的范围处于α

2-δ<αs<α2+δ,同时pr<ps时,判断取料臂处于料层的取料初始位置或取料结束位置;控制取料斗轮停止运行。

[0010]

进一步地,当取料臂由远轨端朝向近轨端转动的过程中,堆取料机控制方法还包括:当实际转动角度的范围处于α1+δ>αs>α

1-δ,同时pr<ps时,判断取料臂处于料层的取料初始位置或取料结束位置;控制取料斗轮停止运行。

[0011]

进一步地,以料堆相对靠近轨道的一端为近轨端,以料堆相对远离轨道的一端为远轨端,当取料臂由近轨端朝向远轨端转动的过程中,堆取料机控制方法还包括:当实际转动角度αs>α2+δ,同时pr<ps时,判断取料臂处于料层的取料初始位置或取料结束位置;控制取料斗轮停止运行。

[0012]

进一步地,当取料臂由远轨端朝向近轨端转动的过程中,堆取料机控制方法还包括:当实际转动角度αs<α

1-δ,同时pr<ps时,判断取料臂处于料层的取料初始位置或取料结束位置;控制取料斗轮停止运行。

[0013]

进一步地,堆取料机控制方法还包括:设定阈值δs;当实际转动角度αs>α2+δ+δs或αs<α

1-δ-δs时,发出安全警报。

[0014]

进一步地,取料斗轮通过液压马达驱动转动,计算实际输出功率pr的方法为:其中,t为液压马达扭矩,nm;n为取料斗轮转速,rpm。

[0015]

进一步地,计算液压马达扭矩的方法为:t=ts×

(p-δp

l-pc)

×

ηm;其中,ts为液压马达的比扭矩,nm/bar;p为液压马达进油口压力,bar;δp

l

为液压回路泄露压力损失,bar;pc为液压马达回油油口压力,bar。

[0016]

进一步地,多层料层包括第一料层和第二料层,堆取料机控制方法还包括:记录取料臂位于第一料层的取料结束位置时的边界角度α3,将取料臂在第二料层取料过程中的实际转动角度αs与边界角度α3进行比较;同时将实际输出功率pr与功率阈值ps进行比较,根据判断结果和比较结果确定取料臂的实际工作位置,以控制取料斗轮的运行状态。

[0017]

应用本发明的技术方案,根据本发明提供的堆取料机控制方法,通过设定取料臂20在料层的取料初始位置与轨道40之间的角度[α

1-δ,α1+δ]和取料结束位置与轨道40之间的角度[α

2-δ,α2+δ];设定取料斗轮30在取料初始位置和取料结束位置的功率阈值ps;检测取料臂20的实际转动角度αs,计算取料斗轮30的实际输出功率pr;判断实际转动角度αs是否处于[α

1-δ,α1+δ]或[α

2-δ,α2+δ]范围内,同时将实际输出功率pr与功率阈值ps进行比较,根

据判断结果和比较结果确定取料臂的实际工作位置,以控制取料斗轮的运行状态。这样设置能够在检测取料臂的转动角度过程中,与系统内设定的角度范围进行比较,同时,由于取料斗轮在空载状态下的输出功率低于负载状态,因此,将取料斗轮的实际输出功率与设定的功率阈值进行比较,二者相互结合,判断取料臂的实际位置,以此控制取料斗轮停止或者继续运行,无需人工调节取料臂的转动角度和操控取料斗轮的开关,降低了取料斗轮空载率,提高了对堆取料机的控制精度。

附图说明

[0018]

构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0019]

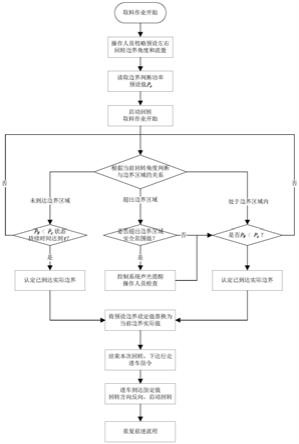

图1示出了根据本发明的堆取料机控制方法的控制流程图;

[0020]

图2示出了根据本发明的堆取料机控制方法中堆取料机的取料示意图;

[0021]

图3示出了根据图2的a-a截面图;

[0022]

图4示出了根据本发明的堆取料机控制方法中取料斗轮的取料状态图;

[0023]

图5示出了根据本发明的堆取料机控制方法中液压马达的结构示意图。

[0024]

其中,上述附图包括以下附图标记:

[0025]

100、堆取料机;10、底座;20、取料臂;30、取料斗轮;40、轨道;50、液压马达;200、料堆;201、第一料层;202、第二料层;300、接近开关;301、檩条;501、进油口压力传感器;502、回油口压力传感器。

具体实施方式

[0026]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0027]

请参考图1所示,本发明提供了一种堆取料机控制方法,适用于图2至图5所示的堆取料机100,堆取料机100包括底座10和设置在底座10上的取料臂20,取料臂20的端部设置有取料斗轮30,底座10可移动地设置在轨道40上,轨道40的侧方设置有料堆200,料堆200包括沿竖直方向依次设置的多层料层,取料臂20相对于底座10可转动地设置,以使取料斗轮30在每层料层取料,堆取料机控制方法包括:设定取料臂20在料层的取料初始位置与轨道40之间的角度[α

1-δ,α1+δ]和取料结束位置与轨道40之间的角度[α

2-δ,α2+δ];设定取料斗轮30在取料初始位置和取料结束位置的功率阈值ps;检测取料臂20的实际转动角度αs,计算取料斗轮30的实际输出功率pr;判断实际转动角度αs是否处于[α

1-δ,α1+δ]或[α

2-δ,α2+δ]范围内,同时将实际输出功率pr与功率阈值ps进行比较,根据判断结果和比较结果确定取料臂20的实际工作位置,以控制取料斗轮30的运行状态。

[0028]

根据本发明提供的堆取料机控制方法,通过设定取料臂20在料层的取料初始位置与轨道40之间的角度[α

1-δ,α1+δ]和取料结束位置与轨道40之间的角度[α

2-δ,α2+δ];设定取料斗轮30在取料初始位置和取料结束位置的功率阈值ps;检测取料臂20的实际转动角度αs,计算取料斗轮30的实际输出功率pr;判断实际转动角度αs是否处于[α

1-δ,α1+δ]或[α

2-δ,α2+δ]范围内,同时将实际输出功率pr与功率阈值ps进行比较,根据判断结果和比较结果确定取料臂20的实际工作位置,以控制取料斗轮30的运行状态。这样设置能够在检测取料臂

20的转动角度过程中,与系统内设定的角度范围进行比较,同时,由于取料斗轮30在空载状态下的输出功率低于负载状态,因此,将取料斗轮30的实际输出功率与设定的功率阈值进行比较,二者相互结合,判断取料臂20的实际位置,以此控制取料斗轮30停止或者继续运行,无需人工调节取料臂20的转动角度和操控取料斗轮30的开关,降低了取料斗轮30空载率,提高了对堆取料机的控制精度。

[0029]

在本发明提供的一个实施例中,以料堆相对靠近轨道40的一端为近轨端,以料堆相对远离轨道40的一端为远轨端,当取料臂20由近轨端朝向远轨端转动的过程中,堆取料机控制方法还包括:当实际转动角度αs<α

2-δ,同时在预定时长范围内,pr<ps时,判断取料臂20处于料层的取料初始位置或取料结束位置;控制取料斗轮30停止运行。由于料堆为锥形体,取料臂20在每层料层的取料初始位置或取料结束位置的角度均不同,因此,在判定实际转动角度αs<α

2-δ之后,还需要对实际输出功率pr与功率阈值ps进行比较,以准确得出取料臂20的实际位置,方便控制取料斗轮30的运行状态。

[0030]

进一步地,当取料臂20由远轨端朝向近轨端转动的过程中,堆取料机控制方法还包括:当实际转动角度αs>α1+δ,同时在预定时长范围内,pr<ps时,判断取料臂20处于料层的取料初始位置或取料结束位置;控制取料斗轮30停止运行。根据取料臂20的转动方向不同,将实际转动角度与不同的设定角度进行比较,以精准得出取料臂20的位置。

[0031]

在本发明提供的第二个实施例中,以料堆相对靠近轨道40的一端为近轨端,以料堆相对远离轨道40的一端为远轨端,当取料臂20由近轨端朝向远轨端转动的过程中,堆取料机控制方法还包括:当实际转动角度的范围处于α

2-δ<αs<α2+δ,同时pr<ps时,判断取料臂20处于料层的取料初始位置或取料结束位置;控制取料斗轮30停止运行。由于料堆为锥形体,取料臂20在每层料层的取料初始位置或取料结束位置的角度均不同,因此,在判定实际转动角度α

2-δ<αs<α2+δ之后,还需要对实际输出功率pr与功率阈值ps进行比较,以准确得出取料臂20的实际位置,方便控制取料斗轮30的运行状态。

[0032]

进一步地,当取料臂20由远轨端朝向近轨端转动的过程中,堆取料机控制方法还包括:当实际转动角度的范围处于α1+δ>αs>α

1-δ,同时pr<ps时,判断取料臂20处于料层的取料初始位置或取料结束位置;控制取料斗轮30停止运行。这样设置是系统根据取料臂20的转动方向不同,自动将实际转动角度与不同的角度范围进行比较,以得出准确的结果。

[0033]

在本发明提供的第三个实施例中,以料堆相对靠近轨道40的一端为近轨端,以料堆相对远离轨道40的一端为远轨端,当取料臂20由近轨端朝向远轨端转动的过程中,堆取料机控制方法还包括:当实际转动角度αs>α2+δ,同时pr<ps时,判断取料臂20处于料层的取料初始位置或取料结束位置;控制取料斗轮30停止运行。由于料堆为锥形体,取料臂20在每层料层的取料初始位置或取料结束位置的角度均不同,因此,在判定实际转动角度αs>α2+δ之后,还需要对实际输出功率pr与功率阈值ps进行比较,以准确得出取料臂20的实际位置,方便控制取料斗轮30的运行状态。

[0034]

进一步地,当取料臂20由远轨端朝向近轨端转动的过程中,堆取料机控制方法还包括:当实际转动角度αs<α

1-δ,同时pr<ps时,判断取料臂20处于料层的取料初始位置或取料结束位置;控制取料斗轮30停止运行。这样设置是系统根据取料臂20的转动方向不同,自动将实际转动角度与不同的角度范围进行比较,以得出准确的结果。

[0035]

在具体实施时,堆取料机控制方法还包括:设定阈值δs;当实际转动角度αs>α2+δ+

δs或αs<α

1-δ-δs时,发出安全警报。这样能够避免取料臂20转动的角度过大,利于提醒操作人员勘察。

[0036]

其中,取料斗轮30通过液压马达50驱动转动,计算实际输出功率pr的方法为:

[0037][0038]

其中,t为液压马达扭矩,nm;

[0039]

n为取料斗轮转速,rpm。

[0040]

计算液压马达扭矩的方法为:t=ts×

(p-δp

l-pc)

×

ηm;

[0041]

其中,ts为液压马达的比扭矩,nm/bar;

[0042]

p为液压马达进油口压力,bar;

[0043]

δp

l

为液压回路泄露压力损失,bar;

[0044]

pc为液压马达回油油口压力,bar。

[0045]

在具体实施的过程中,多层料层包括第一料层201和第二料层202,堆取料机控制方法还包括:记录取料臂20位于第一料层201的取料结束位置时的边界角度α3,将取料臂20在第二料层202取料过程中的实际转动角度αs与边界角度α3进行比较;同时将实际输出功率pr与功率阈值ps进行比较,根据判断结果和比较结果确定取料臂20的实际工作位置,以控制取料斗轮30的运行状态。这样在第二料层202取料时,系统能够根据取料臂20在第一料层201的取料结束位置时的角度,自动更正第二料层202的边界角度,使取料臂20的折返角度控制更接近于实际取料情况。其中,液压马达的比扭矩(specific torque)即单位力矩,可以根据查阅液压马达样本得到。

[0046]

在实际控制过程中,操作人员首先预设取料臂在取料初始位置和取料结束位置的角度范围以及取料斗轮的取料流量,之后设定功率阈值ps,启动取料臂20开始转动,取料作业开始。如图1中,当前回转角度即上述取料臂20的实际转动角度αs,边界区域即取料臂20在料层的取料初始位置与轨道40之间的角度[α

1-δ,α1+δ]和取料结束位置与轨道40之间的角度[α

2-δ,α2+δ]。

[0047]

其中,如图4所示,取料斗轮30包括旋转本体和设置在旋转本体上的多个斗轮单元,多个斗轮单元沿旋转本体的周向方向依次设置,旋转本体上设置有多个檩条301和液压马达50,液压马达50位于旋转本体的中心位置,檩条301的一端与液压马达50连接,檩条301的另一端与斗轮单元连接,多个檩条301与多个斗轮单元一一对应地设置,支撑取料斗轮30的取料臂20上设置有接近开关300,接近开关300与旋转本体相对,当取料斗轮30旋转时,每一根檩条301围绕液压马达逐次经过接近开关300,每一根檩条301经过时都会触发一个脉冲信号,通过记录每根檩条301进过接近开关300的时间,根据相邻两个脉冲信号之间的时间差结合檩条301的实际数量,以得出取料斗轮30的实际转速。进一步地,如图5所示,在液压马达50的进油口处设置进油口压力传感器501,以检测液压马达进油口的压力,在液压马达50的回油口处设置回油口压力传感器502,以检测液压马达回油口的压力。

[0048]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0049]

根据本发明提供的堆取料机控制方法,通过设定取料臂20在料层的取料初始位置与轨道40之间的角度[α

1-δ,α1+δ]和取料结束位置与轨道40之间的角度[α

2-δ,α2+δ];设定取料斗轮30在取料初始位置和取料结束位置的功率阈值ps;检测取料臂20的实际转动角度

αs,计算取料斗轮30的实际输出功率pr;判断实际转动角度αs是否处于[α

1-δ,α1+δ]或[α

2-δ,α2+δ]范围内,同时将实际输出功率pr与功率阈值ps进行比较,根据判断结果和比较结果确定取料臂20的实际工作位置,以控制取料斗轮30的运行状态。这样设置能够在检测取料臂20的转动角度过程中,与系统内设定的角度范围进行比较,同时,由于取料斗轮30在空载状态下的输出功率低于负载状态,因此,将取料斗轮30的实际输出功率与设定的功率阈值进行比较,二者相互结合,判断取料臂20的实际位置,以此控制取料斗轮30停止或者继续运行,无需人工调节取料臂20的转动角度和操控取料斗轮30的开关,降低了取料斗轮30空载率,提高了对堆取料机的控制精度。

[0050]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1