料箱式机器人故障急停后的自动恢复方法及装置与流程

1.本发明涉及机器人技术领域,特别是涉及一种料箱式机器人故障急停后的自动恢复方法、装置及存储介质。

背景技术:

2.专利cn210557148u公开了一种周转箱式分拣机器人,该机器人也称为料箱式机器人,该机器人用于从货架获取料箱并放置到料仓(置物架)中,也可将料仓(置物架)中的货物取出并放回货架。料箱式机器人在执行任务时,难免有一些人为或环境导致的错误出现,需要开启急停后人为干涉机器人解决错误,或者在调试阶段时遇到各种错误需要人为干涉的情况。当人为干涉机器人后,机器人状态发生变化,难以确认当前各种状态。上送的状态信息不准确可能会导致控制中心下发的任务混乱,并且在自恢复时某些没有保护好的情况下,容易造成安全问题。目前市场上这类机器人较难解决此问题,所以为了在急停恢复后的任务继续运行的准确性和方便性,有必要针对机器人自身急停后自恢复进行优化。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种自恢复效率高、能够避免安全问题的料箱式机器人故障急停后的自动恢复方法及装置。

4.技术方案:为实现上述目的,本发明的料箱式机器人故障急停后的自动恢复方法,其应用于料箱式机器人,其包括:将货叉恢复至安全状态;所述安全状态下,所述货叉的叉臂处于缩回状态,且所述货叉对着料仓;控制所述货叉作升降运动,以使相机遍历每个容置位;获取所述相机扫到的料箱码数据与各传感器的传感器数据;其中,所述传感器用于检测其所在所述容置位或货叉内是否存在货物;根据获取的数据生成上报数据;所述上报数据包括料仓内的料箱信息以及所述货叉上的料箱信息;登录并发送所述上报数据至控制中心;接收所述控制中心下发的后续任务。

5.进一步地,所述控制所述货叉作升降运动,以使相机遍历每个所述容置位之前还包括:根据所述货叉内传感器的数据判断所述货叉内是否有料箱,得到第一判断结果;判断所述料仓内是否有空的容置位,得到第二判断结果;当所述第一判断结果及所述第二判断结果均为是,控制所述货叉运转,将所述货叉内的料箱转移至一空的所述容置位。

6.进一步地,所述控制所述货叉作升降运动,以使相机遍历每个所述容置位包括;控制所述货叉运动至不低于最高的所述容置位的高度;

控制所述货叉作下降运动,并同时控制所述相机进行扫码作业;判断所述相机是否扫到料箱码,是则根据扫到该料箱码时所述货叉所述的高度得到该料箱码所处的容置位。

7.进一步地,所述根据获取的数据生成上报数据包括:将各所述容置位对应的所述料箱码数据与所述传感器数据进行比对,判断两种数据是否相对应;根据两种数据的对应情况,生成对应于各所述容置位的货码或在存在预设错误时报警;根据所述货叉内传感器的传感器数据生成对应于货叉的货码;将各项货码汇总生成上报数据。

8.进一步地,所述根据两种数据的对应情况,生成对应于各所述容置位的信息或在存在预设错误时报警包括:当两种数据均说明所述容置位有货,以所述料箱码数据作为该容置位的货码;当两种数据均说明所述容置位无货,以第一预设字符作为该容置位的货码;当有对应的料箱码数据而所述传感器数据显示无货,报警;当没有对应的料箱码数据而所述传感器数据显示有货,以第二预设字符作为该容置位的货码。

9.进一步地,所述根据所述货叉内传感器的传感器数据生成对应于货叉的货码包括:当所述货叉内传感器的传感器数据显示有货,以第二预设字符作为所述货叉的货码。

10.料箱式机器人故障急停后的自动恢复装置,其包括:状态调整模块,其用于将货叉恢复至安全状态;所述安全状态下,所述货叉的叉臂处于缩回状态,且所述货叉对着料仓;遍历控制模块,其用于控制所述货叉作升降运动,以使相机遍历每个容置位;数据获取模块,其用于获取所述相机扫到的料箱码数据与各传感器的传感器数据;其中,所述传感器用于检测其所在所述容置位或货叉内是否存在货物;数据生成模块,其用于根据获取的数据生成上报数据;所述上报数据包括料仓内的料箱信息以及所述货叉上的料箱信息;登录上报模块,其用于登录并发送所述上报数据至控制中心;任务接收模块,其用于接收所述控制中心下发的后续任务。

11.料箱式机器人故障急停后的自动恢复方法,其应用于控制中心,所述方法包括:接收料箱式机器人发送的上报数据,所述上报数据包括料仓内的料箱信息以及货叉上的料箱信息;查询该所述料箱式机器人急停之前的历史任务信息;根据所述历史任务信息与所述上报数据,向所述料箱式机器人下发后续任务。

12.进一步地,所述根据所述历史任务信息与所述上报数据,向所述料箱式机器人下发后续任务包括:根据所述历史任务信息判断所述料箱式机器人急停前的任务进度;

若急停前没有取放货任务,下发新任务;若急停前正在进行取放货任务,根据目标料箱在不在所述料仓内以及具体的任务下发对应的任务。

13.料箱式机器人故障急停后的自动恢复装置,其包括:数据接收模块,其用于接收料箱式机器人发送的上报数据,所述上报数据包括料仓内的料箱信息以及货叉上的料箱信息;任务查询模块,其用于查询该所述料箱式机器人急停之前的历史任务信息;任务下发模块,其用于根据所述历史任务信息与所述上报数据,向所述料箱式机器人下发后续任务。

14.有益效果:本发明的料箱式机器人故障急停后的自动恢复方法及装置,通过使料箱式机器人在急停后进行自恢复时先将货叉调整至安全状态,再通过货叉上的相机遍历各容置位,结合机器人上的料箱检测传感器数据对料箱式机器人上的货物进行统计,并将数据上报给控制中心,控制中心根据上报的数据为料箱式机器人下发后续任务,如此可提升恢复效率,提高任务连续性以及避免安全问题。

附图说明

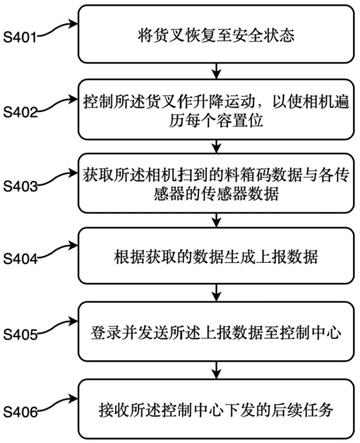

15.图1为料箱式机器人的结构图;图2为取放货系统的构成示意图;图3为货叉的结构图;图4为第一实施例之应用于料箱式机器人的料箱式机器人故障急停后的自动恢复方法的流程示意图;图5为第二实施例之应用于料箱式机器人的料箱式机器人故障急停后的自动恢复装置的构成示意图;图6为第三实施例之应用于控制中心的料箱式机器人故障急停后的自动恢复方法的流程示意图;图7为第四实施例之应用于控制中心的料箱式机器人故障急停后的自动恢复装置的构成示意图。

具体实施方式

16.下面结合附图对本发明作更进一步的说明。

17.本发明之料箱式机器人故障急停后的自动恢复方法基于图1所示的料箱式机器人10,该料箱式机器人10为取放货系统的一部分,如图2所示,取放货系统包括料箱式机器人10、货架20以及调度中心30;其中,料箱式机器人10包括移动车体11,移动车体11上固定安装有料仓12,还安装有能够相对于料仓12升降以及旋转的货叉13。如图3所示,货叉13具有两个能够作伸缩运动的叉臂131,两个叉臂131之间的间距能够被调节;每个叉臂131的端部转动安装有档杆132。货叉13的前端安装有相机14,料仓12上具有多个竖直阵列排布的容置位121。

18.货架20上具有货位21,货位21用于存储料箱22,每个料箱22上均贴有料箱码23。此外,每个容置位121以及货叉13内均具有用于检测是否有料箱的传感器。

19.料箱式机器人10的工作原理在专利cn210557148u中有详细介绍,此处不多赘述。在料箱式机器人10运行过程中,相机14用于获取货架上的货架码以及料箱码23以确保取对货物。

20.料箱式机器人10与调度中心30之间能够通信,调度中心30可向料箱式机器人10下发取放货任务,料箱式机器人10执行任务并反馈运行数据给调度中心30。

21.实施例一本实施例提供了一种料箱式机器人故障急停后的自动恢复方法,其应用于料箱式机器人10,由料箱式机器人10的控制单元实施,如图4所示,其包括如下步骤s401-s406:步骤s401,将货叉13恢复至安全状态;所述安全状态下,所述货叉13的叉臂131处于缩回状态,且所述货叉13对着料仓12;本步骤中,优选地,安全状态下其他部件的状态如下:两个叉臂131之间的间距调为最大值,档杆132在货叉13内的传感器检测无货时抬起,以方便后续作业,若货叉13内的传感器检测有货时,档杆132保持落下状态,防止货叉13旋转时其内的料箱掉出。

22.步骤s402,控制所述货叉13作升降运动,以使相机14遍历每个容置位121;本步骤中,相机14遍历每个容置位121是为了采集每个容置位121中的料箱信息。

23.步骤s403,获取所述相机14扫到的料箱码数据与各传感器的传感器数据;其中,所述传感器用于检测其所在所述容置位121或货叉13内是否存在货物;步骤s404,根据获取的数据生成上报数据;所述上报数据包括料仓12内的料箱信息以及所述货叉13上的料箱信息;步骤s405,登录并发送所述上报数据至控制中心;本步骤中,将上报数据发送至控制中心后,控制中心能够获知料箱式机器人的实际存储状态,并据此下发后续任务,使得料箱式机器人10急停前后任务执行得以延续。

24.步骤s406,接收所述控制中心下发的后续任务。

25.通过上述步骤s401-s406,通过料箱式机器人10自身调节以及利用料箱式机器人10自身的相机14与传感器可对料箱式机器人10上的料箱信息进行统计,并将数据发送至控制中心,以方便控制中心获知急停时料箱式机器人10的状态,并据此制定后续任务。

26.优选地,上述步骤s401与步骤s402之间还包括如下步骤s501-s503:步骤s501,根据所述货叉13内传感器的数据判断所述货叉13内是否有料箱,得到第一判断结果;步骤s502,判断所述料仓12内是否有空的容置位121,得到第二判断结果;步骤s503,当所述第一判断结果及所述第二判断结果均为是,控制所述货叉13运转,将所述货叉13内的料箱转移至一空的所述容置位121。

27.若第一判断结果为是,第二判断结果为否,则说明料仓12内没有空的容置位121,此时,仍将货叉13内的料箱保留在货叉13内。

28.优选地,上述步骤s402具体包括如下步骤s601-s603;步骤s601,控制所述货叉13运动至不低于最高的所述容置位121的高度;步骤s602,控制所述货叉13作下降运动,并同时控制所述相机14进行扫码作业;步骤s603,判断所述相机14是否扫到料箱码23,是则根据扫到该料箱码23时所述货叉13所述的高度得到该料箱码23所在的容置位。

29.通过步骤s601-s603,可有效获得各容置位的料箱情况(即有无料箱以及有料箱时料箱的料箱码数据)。

30.优选地,步骤s404中所述根据获取的数据生成上报数据包括如下步骤s701-s704:步骤s701,将各所述容置位121对应的所述料箱码数据与所述传感器数据进行比对,判断两种数据是否相对应;步骤s702,根据两种数据的对应情况,生成对应于各所述容置位121的货码或在存在预设错误时报警;本步骤中,预设错误为传感器损坏等严重错误。

31.步骤s703,根据所述货叉13内传感器的传感器数据生成对应于货叉13的货码;步骤s704,将各项货码汇总生成上报数据。

32.优选地,步骤s702中根据两种数据的对应情况,生成对应于各所述容置位121的信息或在存在预设错误时报警包括如下步骤s801-s804:步骤s801,当两种数据均说明所述容置位121有货,以所述料箱码数据作为该容置位121的货码;步骤s802,当两种数据均说明所述容置位121无货,以第一预设字符作为该容置位121的货码;本步骤中这种情况说明所述容置位121无货,说明该容置位121处没有料箱,第一预设字符的形式可以是全0x00。

33.步骤s803,当有对应的料箱码数据而所述传感器数据显示无货,报警;本步骤中这种情况说明所述容置位121处的传感器损坏。

34.步骤s804,当没有对应的料箱码数据而所述传感器数据显示有货,以第二预设字符作为该容置位121的货码。

35.本步骤中这种情况说明料箱的料箱码23损坏,第二预设字符的形式可以是全0xff以代表未知料箱。

36.进一步地,步骤s704中所述根据所述货叉13内传感器的传感器数据生成对应于货叉13的货码包括如下步骤s901-s902:步骤s901,当所述货叉13内传感器的传感器数据显示有货,以第二预设字符作为所述货叉13的货码;步骤s902,当所述货叉13内传感器的传感器数据显示无货,以第一预设字符作为所述货叉13的货码。

37.实施例二本实施例提供了一种应用于料箱式机器人10的料箱式机器人故障急停后的自动恢复装置(以下简称:自动恢复装置),自动恢复装置可以包括或被分割成一个或多个程序模块,一个或者多个程序模块被存储于存储介质中,并由一个或多个处理器所执行,以完成本发明,并可实现上述料箱式机器人故障急停后的自动恢复方法。本发明实施例所称的程序模块是指能够完成特定功能的一系列计算机程序指令段,比程序本身更适合于描述自动恢复装置在存储介质中的执行过程。以下描述将具体介绍本实施例各程序模块的功能,如图5所示,自动恢复装置包括:状态调整模块1010,其用于将货叉13恢复至安全状态;所述安全状态下,所述货叉

13的叉臂处于缩回状态,且所述货叉13对着料仓12;遍历控制模块1020,其用于控制所述货叉13作升降运动,以使相机14遍历每个容置位121;数据获取模块1030,其用于获取所述相机14扫到的料箱码数据与各传感器的传感器数据;其中,所述传感器用于检测其所在所述容置位121或货叉13内是否存在货物;数据生成模块1040,其用于根据获取的数据生成上报数据;所述上报数据包括料仓12内的料箱信息以及所述货叉13上的料箱信息;登录上报模块1050,其用于登录并发送所述上报数据至控制中心;任务接收模块1060,其用于接收所述控制中心下发的后续任务。

38.此外,优选地,自动恢复装置还包括货叉料箱处理模块1070,货叉料箱处理模块1070用于:根据所述货叉13内传感器的数据判断所述货叉13内是否有料箱,得到第一判断结果;判断所述料仓12内是否有空的容置位121,得到第二判断结果;当所述第一判断结果及所述第二判断结果均为是,控制所述货叉13运转,将所述货叉13内的料箱转移至一空的所述容置位121。

39.其他基于自动恢复装置实现上述料箱式机器人故障急停后的自动恢复方法的内容在第一实施例中已经详细介绍,可参考第一实施例中的对应内容,此处不再赘述。

40.实施例三本实施例公开了一种料箱式机器人故障急停后的自动恢复方法,其应用于控制中心,如图6所示,所述方法包括如下步骤a1-a3:步骤a1,接收料箱式机器人10发送的上报数据,所述上报数据包括料仓12内的料箱信息以及货叉13上的料箱信息;步骤a2,查询该所述料箱式机器人10急停之前的历史任务信息;步骤a3,根据所述历史任务信息与所述上报数据,向所述料箱式机器人10下发后续任务。

41.进一步地,上述步骤a3中所述根据所述历史任务信息与所述上报数据,向所述料箱式机器人10下发后续任务包括如下步骤b1-b3:步骤b1,根据所述历史任务信息判断所述料箱式机器人10急停前的任务进度;步骤b2,若急停前没有取放货任务,下发新任务;步骤b3,若急停前正在进行取放货任务,根据目标料箱在不在所述料仓内以及具体的任务下发对应的任务。

42.本步骤中,根据料箱码判断目标料箱是否在料仓12中,可分为以下几种情形:1)当目标料箱在料仓12中时:1.1)若急停前的任务为放料箱入料仓12,则视为放入料箱完成直接执行下一个任务(对应料仓12位置跟目标不一致时可以直接记录料箱当前位置)。

43.1.2)若急停前的任务为从料仓12取料箱,则获取对应的料仓12层数信息,并下发从料仓12取出料箱的任务。

44.1.3)若急停前的任务为放货到货架,则后续任务为:从料仓12取出目标料箱,并将

目标料箱放入目标货架的目标货位。

45.1.4)若急停前的任务为从货架取货:则视为取货完成,若下一步要放在料仓12中,则也可跳过,然后下发新任务。

46.2)当目标料箱不在料仓12中时:2.1)若急停前的任务为从货架取料箱:则重新下发取货任务(需要货物还在货架上对应位置,如果不在料箱式机器人10会报警料箱不匹配或者无料箱,需要再次急停恢复,此功能可保证识别人为操作产生的错误);2.2)若急停前的任务为将料箱放置到货架:根据上报数据判断货叉13中有没有料箱;若货叉13中有料箱,则将货叉13中的料箱视为目标料箱,直接下发放入货架指令。料箱式机器人10执行指令放货完成后扫描放入货架的料箱的料箱码信息上传,调度中心30收到料箱码后进行校验,若料箱码与目标料箱的料箱码不一致,则报警。如果货叉13中也没料箱,则报错无法放货。

47.2.3)若急停前的任务为将料箱放入料仓12:根据上报数据判断货叉13中有没有料箱;若货叉13中有料箱,说明料仓12已满(因为在步骤s501-s503中货叉13中的料箱没能找到空的容置位121),此情形下直接报错没有剩余空间。若货叉13中没有料箱,则直接报错没有料箱,无法放入。

48.2.4)若急停前的任务为从料仓12取料箱:根据上报数据判断货叉13中有没有料箱;若货叉13中有料箱,说明料箱已经取出来了,但是料仓12却是满的,说明有人为干涉多出了料箱,此时直接报错有重复料箱。若货叉13中没有料箱,此时料仓12没有料箱,则报错无法取货。

49.此外,当存在未知料箱时候,控制中心30默认为货叉中的料箱码为当前任务的料箱码,一般为出库或移库任务。出库时若不对则可以流水线可检测出来,移库时若不对,当再次取货的时候即可识别。

50.实施例四本实施例提供了一种应用于控制中心30的料箱式机器人故障急停后的自动恢复装置(以下简称:自动恢复装置),自动恢复装置可以包括或被分割成一个或多个程序模块,一个或者多个程序模块被存储于存储介质中,并由一个或多个处理器所执行,以完成本发明,并可实现上述料箱式机器人故障急停后的自动恢复方法。本发明实施例所称的程序模块是指能够完成特定功能的一系列计算机程序指令段,比程序本身更适合于描述自动恢复装置在存储介质中的执行过程。以下描述将具体介绍本实施例各程序模块的功能,如图7所示,自动恢复装置包括:数据接收模块2010,其用于接收料箱式机器人10发送的上报数据,所述上报数据包括料仓12内的料箱信息以及货叉13上的料箱信息;任务查询模块2020,其用于查询该所述料箱式机器人10急停之前的历史任务信息;任务下发模块2030,其用于根据所述历史任务信息与所述上报数据,向所述料箱式机器人10下发后续任务。

51.具体地,任务下发模块2030用于:根据所述历史任务信息判断所述料箱式机器人10急停前的任务进度;

若急停前没有取放货任务,下发新任务;若急停前正在进行取放货任务,根据目标料箱在不在所述料仓内以及具体的任务下发对应的任务。

52.其他基于自动恢复装置实现上述料箱式机器人故障急停后的自动恢复方法的内容在第三实施例中已经详细介绍,可参考第三实施例中的对应内容,此处不再赘述。

53.本发明的料箱式机器人故障急停后的自动恢复方法及装置,通过使料箱式机器人在急停后进行自恢复时先将货叉调整至安全状态,再通过货叉上的相机遍历各容置位,结合机器人上的料箱检测传感器数据对料箱式机器人上的货物进行统计,并将数据上报给控制中心,控制中心根据上报的数据为料箱式机器人下发后续任务,如此可提升恢复效率,提高任务连续性以及避免安全问题。

54.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1