一种U型板自动成型装置的制作方法

一种u型板自动成型装置

技术领域

1.本发明涉及空调技术领域,具体涉及一种u型板自动成型装置。

背景技术:

2.空调在打包装箱的时候为了防止纸箱里的空调被压坏或者踩坏,会在纸箱里放置防踩板,防踩板来料时为平铺的一板料,在装箱时需要人工将防踩板的两端折叠,将防踩板折叠为u型,然后装入空调纸箱内,如此反复循环操作,但是人工操作带来了不足之处:第一,人工操作时动作单一,长时间操作易疲劳,会出现漏装的情况;第二,人工装箱自动化程度低下,在当下人力成本急剧增加和人力紧缺的时代不利用公司的发展。

技术实现要素:

3.本发明的目的在于避免现有技术中的不足之处而提供一种u型板自动成型装置,该u型板自动成型装置能够将平铺的板料两端折弯以形成u型板,并且能够将成型的u型板放到箱体内,其具有自动化程度高的优点。

4.为实现上述目的,本发明提供以下技术方案:

5.提供一种u型板自动成型装置,包括传输带、第一预成型机构和第二预成型机构和控制器;

6.所述第一预成型机构包括设置在所述传输带上的第一定型腔,所述第一定型腔内设有顶升板,所述传输带在其输出方向上设有止挡板,所述止挡板位于所述第一定型腔的前方并阻止所述传输带上的板料前进,所述第一定型腔的顶部开设有出口,所述顶升板能朝向所述出口的方向顶起板料,所述顶升板与所述控制器连接;

7.所述第二预成型机构包括可移动的抓取机械手,所述抓取机械手的上方设有第二定型腔,所述第二定型腔能靠向所述抓取机械手并压向抓取机械手上的板料,所述抓取机械手和所述第二定型腔均与所述控制器连接。

8.在一些实施方式中,所述第一定型腔包括分别设在所述传输带两侧上的第一预成型限位板,两侧处的所述第一预成型限位板对称设置,各个所述第一预成型限位板的一端部固定在所述传输带的外侧边,另一端部翻向所述传输带的内侧,两侧处的第一预成型限位板的外端之间留有间距,所述间距为所述出口。

9.在一些实施方式中,所述第一预成型限位板位于所述传输带的输出口的两侧边上,所述止挡板设置在所述传输带的输出口。

10.在一些实施方式中,所述第二定型腔包括位于所述抓取机械手上方的安装板和分别设在所述安装板两侧上的第二预成型限位板,两侧处的所述第二预成型限位板对称设置。

11.在一些实施方式中,所述安装板上设有调节气缸,所述调节气缸驱动所述安装板靠向或远离所述抓取机械手。

12.在一些实施方式中,各个所述第二预成型限位板包括摆杆和设在所述摆杆的下端

部的板件,所述摆杆的上端部背向所述安装板的一侧折弯以形成为连接杆,所述安装板的侧边开设有缺口,所述摆杆的折弯处安装在所述缺口上并通过连接销与所述安装板转轴连接,所述连接杆的外端连接有成型气缸,所述成型气缸的伸缩杆驱动所述连接杆绕所述连接销转动。

13.在一些实施方式中,所述抓取机械手包括固定夹板和移动夹板,所述固定夹板与所述移动夹板相对设置,所述移动夹板上设有抓取气缸,所述抓取气缸驱动所述移动夹板远离或靠近所述固定夹板,所述移动夹板与所述固定板之间的距离长度垂直两侧上的所述第二预成型限位板之间的距离长度。

14.在一些实施方式中,所述抓取机械手设有伸缩气缸,所述伸缩气缸驱动所述抓取机械手在z轴向上移动。

15.在一些实施方式中,所述传输带的上方设有x轴向滑轨,所述x轴向滑轨上滑动连接有y轴向滑轨,所述第二预成型机构滑动连接在所述y轴向滑轨上。

16.在一些实施方式中,所述x轴向滑轨的下方还设有箱体到位传感器,所述控制器通过所述箱体到位传感器与所述x轴向滑轨、所述y轴向滑轨、所述抓取气缸和所述伸缩气缸和所述调节气缸连接。

17.在一些实施方式中,所述止挡板上设有感应开关,所述感应开关与所述传输带连接,所述控制器通过所述感应开关与所述传输带连接。

18.在一些实施方式中,所述传输带包括平行的两条传输皮带,所述顶升板设置在两条传输带之间的位置中。

19.在一些实施方式中,所述传输带的侧边设有板料储放箱和取料机械手,所述取料机械手将所述储放箱中的板料移到传输带上。

20.在一些实施方式中,所述取料机械手包括连接板,所述连接板的下侧设有吸盘,所述连接板的上侧通过法兰盘与机器人连接。

21.在一些实施方式中,所述顶升板的上表面设有顶升感应开关,所述顶升板的下表面连接有顶升气缸,所述控制器通过所述顶升感应开关与所述顶升气缸连接。

22.本发明一种u型板自动成型装置的有益效果:

23.(1)本发明的u型板自动成型装置在传输带上设置了第一定型腔,当平铺的板料传输到第一定型腔内时,在止挡板的阻止下,板料停止在第一定型腔内,第一定型腔内的顶升板将传输带上的板料顶升,在顶升板和第一定型腔的作用下,板料的两端折叠,板料实现第一次自动预成型。

24.(2)本发明的u型板自动成型装置设置有抓取机械手,抓取机械手将第一定向腔内的第一次预成型的板料从第一定型腔中的出口拉出,该出口不但便于板料取出,同时能对板料进一步定型;抓取机械手的上方设有第二定型腔,该第二定型腔靠向抓取机械手即可压向抓取机械手上的板料,使得板料第二次预成型。

25.(3)本发明的u型板自动成型装置的抓取机械手可移动,该抓取机械手能将其第二次成型后的板料自动放入到箱体内。

附图说明

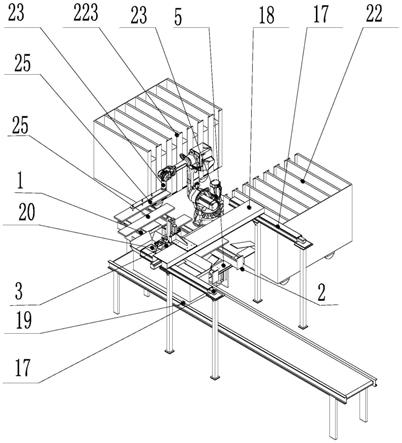

26.图1是实施例的u型板自动成型装置的结构示意图。

27.图2是实施例的传输带与第一定型腔的结构示意图。

28.图3是实施例的第二预成型机构的结构示意图。

29.图4是实施例的第二预成型机构的另一视觉结构示意图。

30.图5是实施例的取料机械手的结构示意图。

31.附图标记

32.传输带1;第一预成型机构2;第二预成型机构3;第一定型腔4、第一预成型限位板41;顶升板5;止挡板6;抓取机械手7、固定夹板71、移动夹板72;第二定型腔8、第二预成型限位板81、摆杆810、板件811、连接杆812;出口9;安装板10;调节气缸11;缺口13;成型气缸14;抓取气缸15;伸缩气缸16;x轴向滑轨17;y轴向滑轨18;箱体到位传感器19;箱体20;感应开关21;板料储放箱22;取料机械手23、连接板231、吸盘232、法兰盘233;连接销24;板料25;顶升气缸26。

具体实施方式

33.实施例1

34.本实施例公开的一种u型板自动成型装置,图1所示,包括传输带1、第一预成型机构2和第二预成型机构3和控制器;

35.所述第一预成型机构2包括设置在所述传输带1上的第一定型腔4,所述第一定型腔4内设有顶升板5,所述传输带1在其输出方向上设有止挡板6,所述止挡板6位于所述第一定型腔4的前方并阻止所述传输带1上的板料25前进,所述第一定型腔4的顶部开设有出口9,所述顶升板5能朝向所述出口9的方向顶起板料25,所述顶升板5与所述控制器连接。传输带1将平铺的板料25传送到第一定型腔4内,在止挡板6的阻止下,板料25停止在第一定型腔4内,第一定型腔4内的顶升板5将传输带1上的板料25顶升,在顶升板5和第一定型腔4的作用下,板料25的两端折叠,板料25实现第一次自动预成型。

36.所述第二预成型机构3包括可移动的抓取机械手7,所述抓取机械手7的上方设有第二定型腔8,所述第二定型腔8能靠向所述抓取机械手7并压向抓取机械手7上的板料25,所述抓取机械手7和所述第二定型腔8均与所述控制器连接。收到完成板料25第一次自动预成型后信号后,控制器控制抓取机械手7将第一定向腔内的板料25从第一定型腔4中的出口9拉出,接着所述第二定型腔8靠向所述抓取机械手7并压向抓取机械手7上的板料25,使得板料25实现第二次自动预成型,保证了板料25的成型效果。

37.本实施例中,图2所示,所述第一定型腔4包括分别设在所述传输带1两侧上的第一预成型限位板41,两侧处的所述第一预成型限位板41对称设置,各个所述第一预成型限位板41的一端部固定在所述传输带1的外侧边,另一端部翻向所述传输带1的内侧,两侧处的第一预成型限位板41的外端之间留有间距,所述间距为所述出口9。第一预成型限位板41在传输带1的两侧内翻从而构成所需的第一定型腔4,并且该第一预成型限位板41与顶升板5协同作用,顶升板5升起则能快速方便地将板料25定型。

38.本实施例中,图2所示,所述第一预成型限位板41位于所述传输带1的输出口的两侧边上,所述止挡板6设置在所述传输带1的输出口,使得第一定型腔4的结构更为简单紧凑。

39.本实施例中,图3-图4所示,所述第二定型腔8包括位于所述抓取机械手7上方的安

装板10和分别设在所述安装板10两侧上的第二预成型限位板81,两侧处的所述第二预成型限位板81对称设置。安装板10与第二预成型限位板81构成便于构成u型的第二定型腔8,且安装板10为第二预成型限位板81提供了安装位置。

40.本实施例中,图3-图4所示,所述安装板10上设有调节气缸11,所述调节气缸11驱动所述安装板10靠向或远离所述抓取机械手7。该安装板10同时便于设置调节气缸11,使得调节气缸11上的伸缩轴驱动安装板10靠向或远离所述抓取机械手7。

41.本实施例中,图3-图4所示,所述抓取机械手7设有伸缩气缸16,所述伸缩气缸16驱动所述抓取机械手7在z轴向上移动,使得取料机械手23在z轴向上移动,继而便于取料机械手23抓取板料25,以及将成型后的板料25放到目标箱体20内。

42.本实施例中,图1所示,所述传输带1的上方设有x轴向滑轨17,所述x轴向滑轨17上滑动连接有y轴向滑轨18,所述第二预成型机构3滑动连接在所述y轴向滑轨18上,x轴向滑轨17和y轴向滑轨18使得第二预成型机构3能在x方向和y方向上移动,使得第二预成型机构3能在空间上灵活移动。

43.本实施例中,图1所示,所述x轴向滑轨17的下方还设有箱体20到位传感器19,所述控制器通过所述箱体20到位传感器19与所述x轴向滑轨17、所述y轴向滑轨18、所述抓取气缸15和所述伸缩气缸16和所述调节气缸11连接。控制器通过箱体20到位传感器19控制第二预成型机构3的移动。

44.本实施例中,图2所示,所述止挡板6上设有感应开关21,所述感应开关21与所述传输带1连接,所述控制器通过所述感应开关21与所述传输带1连接。该感应开关21能制止传输带1,避免浪费能源以及影响板料25准确定型。

45.本实施例中,图2所示,所述传输带1包括平行的两条传输皮带,所述顶升板5设置在两条传输带1之间的位置中,从而方便设置顶升板5。

46.本实施例中,图1所示,所述传输带1的侧边设有板料储放箱22和取料机械手23,所述取料机械手23将所述储放箱中的板料25移到传输带1上,进一步提高自动化性能。

47.本实施例中,图5所示,所述取料机械手23包括连接板231,所述连接板231的下侧设有吸盘232,所述连接板231的上侧通过法兰盘233与机器人连接。连接板231上设置吸盘232与板料25的结构相适应,提高取料稳定性。

48.本实施例中,图2所示,所述顶升板5的上表面设有顶升感应开关,所述顶升板5的下表面连接有顶升气缸26,所述控制器通过所述顶升感应开关与所述顶升气缸26连接。该顶升感应开关使得顶升板5根据其上是否放置有板料25从而上升或下降,当顶升板5的板面没有板料25时,顶升板5下降并复位。

49.上述u型板自动成型装置的控制流程是:箱体20到位传感器19感应到箱体20是否到位,当感应到箱体20到位后,控制器则控制y轴向滑轨18在x轴向滑轨17上移动,并且控制第二预成型机构3在y轴向滑轨18使得第二预成型机构3位于第一预成型机构2上方,控制器接着控制伸缩气缸16驱动第二预成型机构3的抓取机械手7下降到第一定型腔4内,控制器控制抓取气缸15驱动抓取机械手7抓取板料25,接着控制器控制伸缩气缸16收缩,抓取机械手7将板料25从第一定型腔4中拉出,控制器控制调节气缸11驱动安装板10下降,使得第二预成型限位板81压向抓取机械手7上的板料25,完成板料25第二次预成型,接着控制器控制抓取机械手7移动到待放置u型板的箱体20上方,当向抓取机械手7下移动到u型板的两端装

入箱体20时,控制器控制调节气缸11驱动安装板10带动第二预成型限位板81原离抓取机械手7,抓取机械手7继续在z轴方向下压u型板,u型板完成装箱后,伸缩气缸16带动抓取气缸15向上移动,完成u型板自动成型和自动装箱,以此循环。

50.实施例2

51.本实施例与实施例1的不同之处在于,如图3-图4所示,各个所述第二预成型限位板81包括摆杆810和设在所述摆杆810的下端部的板件811,所述摆杆810的上端部背向所述安装板10的一侧折弯以形成为连接杆812,所述安装板10的侧边开设有缺口13,所述摆杆810的折弯处安装在所述缺口13上并通过连接销24与所述安装板10转轴连接,所述连接杆812的外端连接有成型气缸14,所述成型气缸14的伸缩杆驱动所述连接杆812绕所述连接销24转动。当需要定型u型板时,成型气缸14的伸缩杆向外推出,连接杆812转动并带动摆杆810的下端部向内侧摆动,此处两侧处的摆杆810同时带动其上的板件811向内侧摆动,两个板件811将板料25压成u型板;当不需要定型u型板时,成型气缸14的伸缩杆收缩,连接杆812转动并带动摆杆810的下端部向外侧摆动,此处两侧处的摆杆810同时带动其上的板件811向外侧摆动,两个板件811松开u型板。该第二预成型限位板81的结构能可调地控制u型板的构型。

52.本实施例中,如图3-图4所示,所述抓取机械手7包括固定夹板71和移动夹板72,所述固定夹板71与所述移动夹板72相对设置,所述移动夹板72上设有抓取气缸15,所述抓取气缸15驱动所述移动夹板72远离或靠近所述固定夹板71,固定夹板71与移动夹板72共同作用,不但是能起到抓取的作用,其还能定位板料25的方向,便于抓取机械手7上方的第二定型腔8往下移动即可定型板料25。

53.所述移动夹板72与所述固定板之间的距离长度垂直两侧上的所述第二预成型限位板81之间的距离长度,这样就便于第二定型腔8往下移动即可定型板料25。

54.本实施例的其他部件与实施例1相同,此处不再赘述。

55.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1