一种自清洁型下料器的制作方法

1.本实用新型涉及一种下料器,具体涉及一种自清洁型下料器。

背景技术:

2.下料器广泛应用于建材、冶金、化工、电力、矿山、轻工等行业,作为磨机、烘干机、料仓、筒库以及闭式输送系统的锁气装置的下料装置使用。其原理为在壳体内安装有一个多叶片的叶轮,叶片与叶片之间形成扇形空间,物料落入扇形空间后,转子在转动的过程中将物料转动至出料口处,然后物料在自身重力作用下落入下部的设备中,从而达到输送目的。但现有下料器在使用过程中,当物料含水量大,粘连性强时,叶轮在旋转的过程中,物料会粘结在叶片与叶片之间,会逐渐将整个叶轮空间堵塞,使下料器失去下料能力,因此有必要对其改进。

技术实现要素:

3.本实用新型的目的是:针对现有技术不足,提供一种能自动清理使物料不易粘结形成堵塞,从而保证下料能力,以解决现有下料器容易堵塞而失去下料能力问题的自清洁型下料器。

4.本实用新型的技术方案是:

5.一种自清洁型下料器,它由底座、驱动电机和下料装置构成,底座上通过减速机安装有驱动电机,减速机一侧的底座上安装有下料装置;其特征在于:所述的下料装置由装配壳体、下料叶轮和刮板构成,装配壳体上分别通过轴承座呈上下状安装有上装配轴和下装配轴;装配壳体内的上装配轴上设置有下料叶轮,下料叶轮下方的下装配轴上对称安装有刮板;所述的上装配轴通过传动链与减速机连接;装配壳体与底座固定连接。

6.所述的下料叶轮上方的装配壳体上设置有进料口。

7.所述的刮板下方的装配壳体上设置有出料口。

8.所述的下料叶轮由侧板、支撑板和承料底板构成,呈并列状设置的侧板之间呈放射状均布有支撑板,支撑板之间焊接有承料底板;所述的侧板和支撑板分别与上装配轴固定连接。

9.所述的进料口上与侧板呈上下状焊接有导料板,导料板的端头延伸至承料底板上方。

10.所述的支撑板呈60度间隔状设置。

11.所述的承料底板的横截面呈圆弧状。

12.所述的刮板上并列设置有多个加强筋板。

13.所述的上装配轴的端头设置有驱动轮,下装配轴的端头设置有从动轮,从动轮与驱动轮啮合。

14.所述的驱动轮的直径大于从动轮的直径。

15.本实用新型的有益效果在于:

16.该自清洁型下料器通过下料叶轮能定量下料,通过刮板能自动清洁下料叶轮内的物料,使物料不易粘结形成堵塞,从而保证下料能力;通过驱动轮和从动轮能使上装配轴和下装配轴联动,进而使下料叶轮和刮板联动,从而能在下料过程中对下料叶轮内的物料进行刮除,进而保证下料叶轮的连续下料能力;解决了现有下料器容易堵塞而失去下料能力的问题,特别适用于含水量高或粘结性较强的物料下料使用。

附图说明

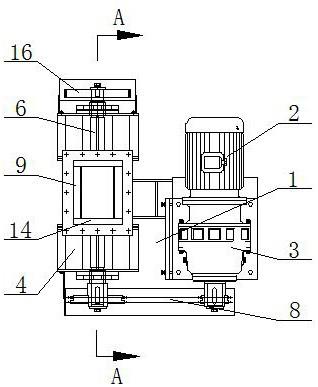

17.图1是本实用新型的结构示意图;

18.图2是本实用新型的剖面示意图;

19.图3是图1中a

‑

a向的结构示意图;

20.图4是图3中b处的放大示意图。

21.图中:1、底座,2、驱动电机,3、减速机,4、装配壳体,5、刮板,6、上装配轴,7、下装配轴,8、传动链,9、进料口,10、出料口,11、侧板,12、支撑板,13、承料底板,14、导料板,15、加强筋板,16、驱动轮,17、从动轮。

具体实施方式

22.该自清洁型下料器由底座1、驱动电机2和下料装置构成,底座1上通过减速机3安装有驱动电机2,减速机3一侧的底座1上安装有下料装置,工作时,驱动电机2带动减速机3转动,通过减速机3驱动下料装置工作,从而进行下料;下料装置由装配壳体4、下料叶轮和刮板5构成,装配壳体4上分别通过轴承座呈上下状安装有上装配轴6和下装配轴7,上装配轴6的端头设置有驱动轮16,下装配轴7的端头设置有从动轮17,从动轮17与驱动轮16啮合,驱动轮16的直径大于从动轮17的直径;上装配轴6通过传动链8与减速机3连接,减速机3在转动过程中,减速机3通过传动链8能带动上装配轴6转动,上装配轴6转动过程中依次通过驱动轮16和从动轮17带动下装配轴7转动,从而使上装配轴6与下装配轴7联动,同时驱动轮16的直径大于从动轮17的直径,使上装配轴6的转速小于下装配轴7的转速;装配壳体4内的上装配轴6上设置有下料叶轮,下料叶轮上方的装配壳体4上设置有进料口9,下料叶轮的作用是在下料叶轮转动过程中通过下料叶轮将进料口9处的物料由进料口9处转运至下料叶轮下方,从而对物料进行下料;下料叶轮由侧板11、支撑板12和承料底板13构成,呈并列状设置的侧板11之间呈放射状均布有支撑板12,支撑板12呈60度间隔状设置,即侧板11之间设置有6块支撑板12;支撑板12之间焊接有承料底板13,承料底板13的横截面呈圆弧状;侧板11和支撑板12分别与上装配轴6固定连接,以在上装配轴6转动过程中通过侧板11和支撑板12带动承料底板13转动,侧板11、支撑板12和承料底板13之间构成一个开放式的容料空腔,在转动时通过容料空腔能容纳一定量的物料,由此对物料进行定量计量,使物料在下料过程中能定量下料;进料口9上与侧板11呈上下状焊接有导料板14,导料板14的端头延伸至承料底板13上方,导料板14的作用是在物料下落过程中对物料的下落过程进行引导,以使物料能准确落在承料底板13、侧板11和支撑板12构成的容料空腔内,使物料不易落入侧板11与装配壳体4的间隙内,从而能有效避免物料浪费,且不会使物料因落入侧板11与装配壳体4之间而不会阻碍下料叶轮的转动,使下料叶轮能连续下料;下料叶轮下方的下装配轴7上对称安装有刮板5,刮板5上并列设置有多个加强筋板15,刮板5的作用是在下装配轴7转

动过程中通过下装配轴7带动刮板5转动,使刮板5转动过程中能对承料底板13、支撑板12和侧板11构成的容料空腔内粘结的物料进行刮除,使物料不易粘结在容料空腔内,由此使物料不易在下料叶轮上的容料空腔内粘结形成堵塞,进而使下料叶轮能始终保持下料能力,承料底板13的横截面呈圆弧状的目的是使刮板5与承料底板13在转动过程中不会干涉,进而使刮板5与下料叶轮不会干涉;所述的驱动轮16与从动轮17之间的传动比为3:1,以使刮板5与下料叶轮转动过程中,下料叶轮每转动60度,刮板5转动180度,由此保证下料叶轮与刮板5不会发生干涉;刮板5下方的装配壳体4上设置有出料口10;装配壳体4与底座1固定连接。

23.该自清洁型下料器工作时,启动驱动电机2,使驱动电机2依次通过减速机3、传动链8带动下料装置的上装配轴6顺时针转动,上装配轴6顺时针转动过程中,带动下料叶轮以上装配轴6为轴心逆时针转动,同时在上装配轴6顺时针转动过程中上装配轴6通过驱动轮16和从动轮17带动下装配轴7顺时针转动,从而带动刮板5以下装配轴7为轴心顺时针转动;在下料叶轮逆时针转动过程中,物料由进料口9进入导料板14之间,并在导料板14和进料口9的作用下进入下料叶轮上由侧板11、支撑板12和承料底板13构成中容料空腔中,逐渐填满容料空腔;在下料叶轮继续转动过程中,下料叶轮逐渐带动下料叶轮的容料空腔内的物料由进料口9转动至出料口10处,下料叶轮的容料空腔内的物料转动至出料口10的过程中在物料含水量高或粘结性强时,一部分物料在自身重力作用下脱离下料叶轮由出料口10排出,另一部分粘结在容料空腔的内壁上;在下料叶轮的容料空腔内的物料转动至出料口10的过程中刮板5逐渐转动至粘结有物料的容料空腔内,在下料叶轮与刮板5相对转动过程中,刮板5对下料叶轮内的物料刮除,使粘结在容料空腔内的物料在刮板5的作用下由出料口10排出。

24.该自清洁型下料器通过下料叶轮能定量下料,通过刮板5能自动清洁下料叶轮内的物料,使物料不易粘结形成堵塞,从而保证下料能力;通过驱动轮16和从动轮17能使上装配轴6和下装配轴7联动,进而使下料叶轮和刮板5联动,从而能在下料过程中对下料叶轮内的物料进行刮除,进而保证下料叶轮的连续下料能力;解决了现有下料器容易堵塞而失去下料能力的问题,特别适用于含水量高或粘结性较强的物料下料使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1